|

Читайте также: |

Прямое прессование - это процесс прессования негранулированных порошков.

Из технологии таблеток (см. схему 9.1) следует, что прямое прессование позволяет исключить 3-4 технологические операции и, таким образом, имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование мед-ленто внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, прессуемостью, влажностью и др.). Такими характеристиками обладает лишь небольшое число негранулированных порошков, таких как натрия хлорид, калия йодид, натрия и аммония бромид, гекса-метилентетрамин, бромкамфора, ПАСК-натрий и другие вещества, имеющие изометрическую форму частиц, приблизительно одинакового гранулометрического состава и, как правило, не содержащие большого количества мелких фракций (т. е. частиц размером менее 0,1 мм). Они способны к самопроизвольному объемному дозированию и достаточно хорошо прессуются. При этом бромиды, хлориды и йодиды прессуют непосредственно, без вспомогательных веществ, предварительно просушив до оптимальной влажности и отсеяв от крупных и пылевидных частиц. При прямом прессовании бромкамфоры, гексаметилентетрами-на и ПАСК-натрия в состав массы для прессования вводят разрыхляющие и антифрикционные вещества.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация. Метод заключается в том, что добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем подбора определенных условий кристаллизации. В СССР этим методом получают кислоты - ацетилсалициловую и аскорбиновую (с определенными размерами кристаллов).

Для прямого таблетирования лекарственных веществ, применяемых в малых дозировках (например, витамины, гормоны и др.), интерес представляют наполнители, обладающие хорошей прессуем.остью даже в присутствии лекарственных веществ. Часто с этой целью применяют лактозу безводную или высушенную распылением, микрокристаллическую целлюлозу и кальция дифосфат. Безводная лактоза способна к прямому прессованию и имеет хорошую текучесть. Она не теряет свойств таблетируемости даже при измельчении до тонкого порошка, хотя при этом ее текучесть и уменьшается. Лактоза, высушенная распылением, состоит из микрокристаллов, частичек аморфной и стекловидной структуры. Основная масса частиц имеет сферическую форму, обеспечивающую хорошую текучесть материала. Благодаря сочетанию частиц и микрокристаллов лактоза обладает хорошей прессуемостью. Недостатком ее является побурение в присутствии веществ основного характера и ухудшение текучести после измельчения. При высыхании и потере воды, обычно присутствующей в лактозе, она теряет способность к прямому прессованию. Микрокристаллическая целлюлоза, получаемая жестким гидролизом а-целлюлозы специальных сортов древесины, значительно повышает прессуемость. Добавления 5- 20% микрокристаллической целлюлозы к лекарственным веществам бывает достаточно для придания смеси способности к прямому прессованию. Кальция ди-фосфат двуводный в основном применяется в смеси с другими наполнителями для прямого прессования, такими как микрокристаллическая целлюлоза, лактоза, крахмал. Отмечено, что прямое прессование облегчается при добавлении гранулированных маннита и сорбита, смесей лактозы с мальтозой, крахмалом или микрокристаллической целлюлозой и др. Иногда добавление небольшого количества таких веществ как аэросил, кальция силикат (аэрогель), модифицированные крахмалы, делает смесь пригодной для прямого прессования. Так, оптимальное количество аэросила, добавляемого для улучшения текучести смеси, составляет 0,05-1,0%.

Широкое использование прямого прессования связано с повышением сыпучести негранулированных порошков, обеспечением качественного смешивания сухих лекарственных и вспомогательных веществ, уменьшением склонности таблеток к расслоению.

Питатели-дозаторы ротационных таблеточных машин могут обеспечить заполнение полости матриц порошками с плохой сыпучестью, но скорость заполнения будет ниже оптимальной. Показано, что при повышении сыпучести с 1,92 до 26 см/с, т. е. в диапазоне от порошка плохой сыпучести до материала высокой сыпучести, скорость заполнения матрицы, эквивалентная производительности РТМ, возрастала в 8,8 раз.

Прямое прессование в современных условиях - это прессование смеси, состоящей из лекарственных веществ, наполнителей и вспомогательных веществ. Существенным требованием к методу прямого прессования является необходимость обеспечения однородности содержания активного компонента. Особенно повышены требования к качеству многокомпонентной смеси с небольшим содержанием активных веществ. Чтобы добиться высокой однородности смеси, необходимой для обеспечения лечебного эффекта каждой таблетки, стремятся к наиболее тонкому помолу лекарственного вещества.

Анализ состава лекарственных препаратов, они санных в ГФ XI, показал, что примерно 55% из них содержат 50-100% лекарственного вещества от массы таблетки и могут быть смешаны с высокой степенью равномерности. В роли критического компонента {т. е. содержащегося в минимальном количестве) выступают скользящие и разрыхляющие вещества, которые должны быть высокодисперсными. Однако почти 40% лекарственных препаратов, содержащих 10% и менее лекарственного вещества от массы таблетки, требуют тщательного смешивания и высокой дисперсности частиц всех компонентов. Такие смеси обладают низкой текучестью.

Трудности прямого прессования связаны также с дефектами таблеток, такими как расслоение и трещины. При прямом прессовании чаще всего отделяются верхушка и низ таблетки в виде конусов. Одной из основных причин образования трещин и расслоений в таблетках является неоднородность их физических, «механических и реологических свойств из-за влияния внешнего и внутреннего трения и упругой деформации стенок матрицы. Внешнее трение ответственно за перенос массы порошка в радиальном направлении, что приводит к неравномерности плотности таблетки. При снятии давления прессования из-за упругой деформации стенок матрицы таблетка испытывает значительные напряжения сжатия, которые приводят к трещинам в ее ослабленных сечениях за счет неравномерной плотности таблетки из-за внешнего трения, ответственного за перенос массы порошка в радиальном направлении.

Оказывает влияние и трение о боковую поверхность матрицы во время выталкивания таблетки. Причем чаще всего расслоение наступает в момент, когда часть таблетки выходит из матрицы, так как в это время проявляется упругое последействие части таблетки при выталкивании из матрицы, в то время как часть ее, находящаяся в матрице, еще не имеет возможности свободно деформироваться. Установлено, что на неравномерность распределения сил прессования по диаметру таблетки оказывает влияние форма пуансонов. Плоские без фасок пуансоны способствуют получению самых прочных таблеток. Наименее прочные таблетки со сколами и расслоениями наблюдались при прессовании пуансонами с глубокой сферой. Плоские пуансоны с фаской и сферические с нормальной сферой занимают промежуточное положение. Отмечено также, что чем выше давление прессования, тем больше предпосылок для образования трещин v расслоений.

Таким образом, в настоящее время прямое прессование применяется для ограниченного круга лекарственных веществ. Поэтому гранулирование остается основной технологической операцией при подготовке масс к таблетированию.

9.4.5. Технологические свойства таблетируемых материалов.

Фракционный (гранулометрический) состав.

Фракционный состав, или распределение частиц материала по крупности, оказывает определенное влияние на текучесть порошкообразных материалов, а следовательно,*на ритмическую работу таблеточных машин, стабильность массы получаемых таблеток, точность дозировки лекарственного вещества, а также на качественные характеристики таблеток (внешний вид, распадаемость, прочность и др.). Значение фракционного состава помогает технологу подобрать оптимальные условия таблетирования.

Гранулированные порошки обычно имеют комковатый вид с относительно равноосной формой. Графическое распределение частиц по размерам является асимметричным со смещением в область более крупных частиц (2,5-1,0 мм), средний размер гранул составляет около 600-650 мкм. Гранулированные препараты, как правило, содержат и большой процент самых мелких частиц (менее 50 мкм). Объясняется это технологией гранулирования влажного материала, которая предусматривает повторное смешивание и опудривание. При смешивании и опудривании в смесь не только вносится большое количество мелких частиц, но она к тому же еще и измельчается.

Негранулированные порошки характеризуются полифракционным составом и сложной формой. Распределение частиц по размерам подчиняется закону нормального распределения: количество больших и самых мелких частиц мало, а основная их масса имеет приблизительно одинаковые размеры. Средний размер частиц негранулированных порошков составляет около 30-120 мкм.

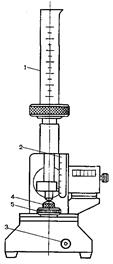

Рис. 9.13. Устройство прибора для определения максимальной насыпной плотности порошков.

Объяснение в тексте.

Наиболее простым и распространенным методом определения фракционного состава является анализ при помощи сит, при которой исследуемый материал разделяют на фракции просеиванием через стандартный набор сит в течение 5 мин, а затем находят массу каждой фракции и ее процентное содержание.

Насыпная масса (плотность) - это масса единицы объема свободно насыпанного материала. Она зависит от гранулометрического состава, влажности, плотности укладки частиц в слое, их средней плотности и др. Определяют насыпную массу путем свободной засыпки порошка в определенный объем (например, мерный стакан) с последующим взвешиванием с точностью до 0,01 г.

Лекарственные порошки, как правило, легкие и сыпучие, погрешность измерения их насыпной массы выше, чем у более тяжелых сыпучих материалов. Поэтому представляет интерес измерение не минимальной, а максимальной насыпной массы. Ее определяют на приборе модели 545Р-АК-3, выпускаемом МНПО «Минмедбиоспецтехоборудование» (рис. 9.13). Взвешивают 5 г исследуемого порошка с точностью до 1 мг и засыпают его в измерительный цилиндр (1) вместимостью 25 мл. Устанавливают амплитуду колебаний цилиндра посредством регулировочного винта (4) и после отметки на шкале (2) фиксируют положение контргайкой (5). Далее включают прибор тумблером (3) и следят за отметкой уровня порошка в цилиндре. После того как уровень порошка устанавливается постоянным (обычно через 5-10 мин), прибор выключают.

Максимальную насыпную плотность рассчитывают по формуле:

где ρп- объемная плотность, кг/м3; V-объем порошка в цилиндре после утряски, м3; m - масса сыпучего материала, кг.

Насыпная масса легко и точно определяется. Считают, что она влияет на текучесть и может ее характеризовать.

Текучесть (сыпучесть) является комплексным параметром, характеризующим способность материала высыпаться из емкости под силой собственной тяжести, образуя непрерывный устойчивый поток. На текучесть неуплотненных порошков влияют многочисленные факторы, характеризующие сыпучий материал: размер, форма и насыпная плотность частиц, коэффициенты межчастичного и внешнего трения, влажность. Перечисленные факторы связаны противоречивой зависимостью. Например, при увеличении размера частиц текучесть возрастает, но при одном и том же гранулометрическом составе она может быть неодинакова из-за разной величины удельной поверхности. Уменьшение насыпной плотности снижает текучесть, но при равной насыпной плотности вещества будут иметь разную текучесть, так как она зависит от формы частиц и коэффициентов межчастичного трения. Поэтому текучесть порошков лучше всего, определять прямым экспериментом, при котором определенное значение имеет метод оценки этого параметра, что подтверждается исследованиями ряда ученых.

Чаще всего текучесть определяют по скорости высыпания определенного количества материала (100-30г) из металлической или стеклянной воронки со строго заданными геометрическими параметрами и по углу естественного откоса.

Для определения текучести используется коническая воронка с углом конуса 60° и укороченным стеблем. Конец стебля воронки срезается под прямым углом на расстоянии 3 мм от вершины конуса. Диаметр выпускного отверстия изменяется от 1 до 25 мм.

Определение сравнительной текучести сыпучих материалов но скорости истечения из воронки требует определенного соотношения между диаметром стебля воронки и размерами частиц. Текучесть может быть точно определена при минимальном влиянии зависания порошка в тех случаях, когда отношение диаметра стебля воронки к максимальному размеру частиц достаточно велико (более 10-15).

Текучесть характеризуют коэффициентом текучести /С, который определяют по формуле:

где t - среднее время истечения порошка, с; r - радиус выпускного отверстия воронки, мм; m - масса навески сыпучего материала, г; n - показатель степени, равный 2,58.

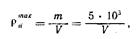

Текучесть выражают как среднюю скорость истечения сыпучего материала и подсчитывают по формулам, см/с:

где v - объем навески, см3; t - время истечения всей навески, c; d - диаметр стебля воронки, см; т - масса навески, г; γ - насыпная масса, г/см3.

Для сравнительных определений текучести в одной серии экспериментов обычно пользуются измерением времени истечения навески материала или определяют массу материала, прошедшего в единицу времени.

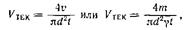

Для определения текучести сыпучих материалов созданы стандартные приборы, например, прибор модели GDT фирмы «Эрвека» (ФРГ) или прибор модели В11-12А (рис. 9.14) МНПО «Минмедбиоспецтех-оборудование».

При высыпании сыпучего материала из воронки на горизонтальную плоскость он рассыпается по плоскости, принимая вид конусообразной горки. Угол между образующей и основанием этой горки и называется углом естественного откоса.

Рис. 9.14. Устройство прибора модели ВП-12А.

а - измерение сыпучести; б-измерение угла естественного откоса;

1 - воронка; 2 - крышка; 3 - тумблер; 4 - заслонка; 5 - электромагнит; 6- якорь; 7 - амортизатор;

8 - тяга; 9 - шарнир; 10 - приемный стакан; 11 -горка; 12- кольцо; 13-угломер.

Величина угла естественного откоса, выраженная в градусах, может быть определена при помощи угло-метра, вычислена по высоте горки и радиусу ее основания или измерена другими способами.

Угол естественного откоса изменяется в широких пределах от 25-35°С для хорошо сыпучих до 60-70°С для менее сыпучих материалов. Отсюда чем меньше угол откоса, тем выше сыпучесть. Таким образом, угол естественного откоса является показателем, определяющим потенциальную текучесть сыпучего материала.

Влагосодержание - содержание влаги в материале. Оно оказывает большое влияние на текучесть и прессуемость порошков и гракулятов. Повышенная влажность прессуемого материала снижает его текучесть за счет образования массивных адсорбционных слоев на частицах, повышает их адгезионные свойства как друг к другу, так и к соприкасающимся с ними поверхностям. Подсушивание материала в этом случае восстанавливает его текучесть. При недостаточном влагосодержании снижается сила сцепления между частицами прессуемого материала и уменьшается прочность таблеток. Поэтому таблетируемый материал должен иметь оптимальную влажность. Для большинства материалов влажность составляет 2 -5%, однако для некоторых материалов она колеблется в более широких пределах, например для амидопирина от 0,5 до 1,5%; натрия салицилата от 8 до 10%; корня ревеня от 18 до 22%.

Влагосодержание таблетируемого материала можно определить высушиванием исследуемого образца (точная навеска от 1,0 до 3,0 г) в сушильном шкафу (при температуре 100-105°) до постоянной массы. Метод достаточно точен, однако в условиях заводского производства он неудобен вследствие своей длительности.

Для определения остаточной влажности в порошках и гранулятах наиболее приемлем метод высушивания инфракрасными лучами. Ряд зарубежных фирм («Кетт» и др.) выпускают инфракрасные влагомеры, которые в течение нескольких минут с достаточной точностью позволяют определить влажность материала.

В качестве источника инфракрасных лучей применена (ХНИХФИ, Ленинградский химико-фармацевтический институт) настольная лампа ИКЛ мощностью 550-600 Вт, помешенная в центре рефлектора. С помощью шарниров лампа устанавливается на расстоянии 5 см от стола. После включения лампы температура возле облучаемого объекта достигает 110- 115°С. Гранулят (точная навеска 2,0 г) помещают в алюминиевый бюкс высотой 1 см, разравнивают его легким постукиванием о стенки бюкса и устанавливают под рефлектор. Нагревание продолжают в течение 2 мин, после чего бюкс помешают в эксикатор на 2 мин и взвешивают.

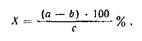

Расчет влажности производят по формуле:

где X - содержание влаги в материале,%; (a-b) - потеря в массе, г; с - навеска, г.

Прессуемость порошков (гранулята) - это способность его частиц к взаимному притяжению и сцеплению под давлением. От степени проявления этой способности зависит прочность и устойчивость таблетки после снятия давления. Лекарственные вещества, входящие в состав таблеток, обладают различной индивидуальной прессуемостью. Знание этой величины позволяет прогнозировать типоразмеры таблеток (подбор соответствующих пресс-форм) и правильно выбирать величину давления прессования для их получения. Прессуемость может быть оценена по прочности таблеток на сжатие и выражена в абсолютных величинах в мПа или через коэффициент прессуемости, который выражается отношением массы таблетки к ее высоте. Для определения коэффициента прессуемости навеску материала, которая составляет 0,3 или 0,5 г, прессуют в матрице 9 или 11 мм соответственно на гидравлическом прессе при давлении 120 мПа. Полученную таблетку взвешивают на торсионных весах, высоту измеряют микрометром и коэффициент прессуемости вычисляют по формуле:

Kпр = m/h

где т - масса таблетки, г; h - высота таблетки, см.

Дата добавления: 2015-10-28; просмотров: 399 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Сухое гранулирование | | | Прессование. Таблеточные машины |