|

Читайте также: |

Производство гранулированных смесей в этом случае состоит из ряда последовательных периодических операций: смешивания сухих лекарственных веществ с вспомогательными веществами, наполнителями; перемешивания порошков с гранулирующими жидкостями; собственно гранулирования iпротирания влажных масс); сушки и опудривания.

Операции смешивания и равномерного увлажнения порошкообразной смеси до заданных параметров различными гранулирующими растворами обычно совмещают и проводят в смесителях лопастного типа (см. рис. 7.19). Перемешивание требует больших мощностей, длительно по времени - от 15 мин до 1 ч и зависит от смачиваемости порошкообразной смеси и свойств гранулирующей жидкости. Нельзя допускать переувлажнения массы, которая забивает грануляторы, замедляет процесс сушки и дает твердые гранулы после высушивания, которые превращаются в мелкий порошок при последующем смешивании.

Формование гранул осуществляется протиранием (продавливание) увлажненных масс через прочные, сделанные, как правило, из специальных сортов стали сита с определенным размером отверстий. В зависимости от требуемого гранулометрического состава таблетируемого материала диаметр отверстий сита составляет от 1 до 5 мм.

Грануляторы. Механизмы, с помощью которых осуществляется гранулирование протиранием масс через сито, называются грануляторами или протирочными машинами.

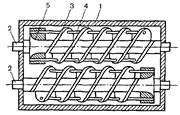

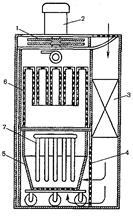

Рис. 9.1. Устройство гранулятора.

Объяснение в тексте.

Гранулятор (рис. 9.1) содержит рабочую камеру (1), в которой через загрузочную воронку подается влажный материал, подлежащий гранулированию. В камере на двух параллельных валах (2) установлены шнеки (3), снабженные продольными стержнями (4) и лопастными колесами (5), смонтированными на противоположных концах валов. Шнеки перемещают и протирают материал через перфорированную пластину, образующую дно рабочей камеры.

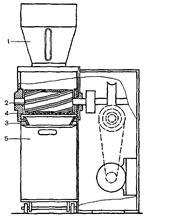

Рис. 9.2. Устройство гранулятора модели 3027.

Объяснение в тексте.

Гранулятор модели 3027 (рис. 9.2), серийно выпускаемый МНПО «Минмедбиоспецтехоборудование», имеет два рабочих органа и используется для влажного и сухого гранулирования. Рабочий орган механизма для влажного гранулирования состоит из цилиндра, снабженного тремя спиральными лопастями эвольвентного профиля (угол подъема спирали 80°), расположенными под углом к оси цилиндра. Они ликвидируют комкование. Рабочий орган механизма для сухого гранулирования состоит из шнека и шести протирочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении.

Установка работает следующим образом: в бункер (1) загружают влажную массу или брикеты, которые, попадая в рабочую зону, с помощью рабочих органов (2) механизма, вращающихся в противоположных направлениях, продавливаются через жестко установленную гранулирующую сетку (4). При этом важно, чтобы зазор между рабочим органом механизма и гранулирующей сеткой был оптимальным и находился в пределах 1,1 -1,5 мм. Установлено, что чем больше этот зазор, тем больше пылевидных фракций будет в гранулометрическом составе полученного гранулята и тем медленнее он будет заполнять матрицу, т. е. снизится производительность роторного пресс-автомата и точность массы таблетки. Протертый гранулят по направляющему бункеру (3) падает вниз в передвижную емкость (5), герметизированную в процессе работы с корпусом гранулятора.

В зависимости от требуемых размеров гг^пул устанавливают одну из сменных сеток с соответствующим диаметром отверстий от 1 до 4 мм (интервальное изменение размера диаметра отверстий - 0,5 мм). Данную установку при необходимости обеспечения непрерывности процесса используют с элеваторами для загрузки бункера и отвода готового гранулята к месту потребления.

Смесители-грануляторы. В последние годы в фармацевтическую промышленность все шире внедряются аппараты и машины, в которых совмещаются несколько технологических операций. Так, процесс гранулирования все чаще комбинируется со смешиванием либо с сушкой. Перспективны смесители-грануляторы, предназначенные для смешивания сыпучих материалов с жидкостью и их гранулирования.

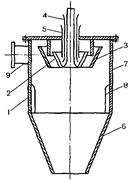

Рис. 9.3. Устройство центробежного смесителя-гранулятора.

Объяснение о тексте.

Центробежный смеситель-гранулятор (рис. 9.3) имеет корпус (1), ротор (2), с отбортованным перфорированным усеченным конусом (3), патрубки ввода компонентов (4) и (5), накопитель готового продукта (6), сетку* (7), защищенную экраном (8) для предотвращения ее забивания гранулами, патрубки (9) для ввода воздуха. Гранулирующая жидкость поступает по патрубку (4) и растекается по поверхности ротора (2). Сыпучий компонент по патрубку 5 попадает на слой жидкого компонента и под действием центробежных сил внедряется в него.

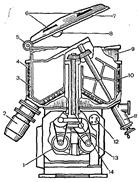

Рис. 9.4. Устройство высокоскоростного смесителя гранулятора.

1 - картер привада; 2 – гомогенизатор; 3 - вращающимся скребок; 4 - водяная рубашка; 5 - ось крышки;

6 - выпускные клапаны; 7 - крышка; 8 – система блокировки крышки; 9 – корпус; 10 - мешалка;

11- отгрузочный клапан; 12 - узел наклона резервуара; 13 - привод; 14 - центральный вал.

Возможна подача нескольких сыпучих и жидких компонентов. В этом случае патрубки для подачи сыпучих материалов располагаются по окружности для лучшего распределения компонентов в смеси. Готовая смесь, дойдя до конуса (3), под действием центробежных сил протекает через отверстия, диспергируется и захватывается потоком воздуха (газа), поступающего по патрубкам (9). Полученные гранулы оседают в конической части конуса, а воздух (газ) через сетку (7) удаляется из аппарата. Размер гранул зависит от режима работы ротора, напора воздуха и геометрии перфорации конуса.

Высокоскоростные смесители-грануляторы выпускаются фирмами: «Вакег Perkine» (Англия) и «Ма-chines collete» (Бельгия). Высокоскоростной смеситель-гранулятор (рис. 9.4) сделан в виде герметичной полированной емкости с закругленным дном. В емкости имеются две мешалки: одна - в виде центрального скребка (3), приводимого в действие через центральный вал (14), предназначена для сообщения обрабатываемому продукту регулируемого движения; другая (10) - для разрушения частиц неправильной формы. Обе мешалки работают с регулируемой частотой вращения, которая у второй мешалки примерно в 10 раз выше, чем у первой. В аппарате осуществляется смешивание и гранулирование. Смешивание в основном обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3-5 мин.

При влажном гранулировании к предварительно смешиваемому порошку в смеситель (9) подается гранулирующая жидкость и в зависимости от состава смесь перемешивается еще 3-10 мин. Подбирая скорость вращения мешалок, добиваются получения гра-нулята необходимой дисперсности. '

После завершения процесса гранулирования открывают разгрузочный клапан (11) и при медленном вращении скребка (3) готовый продукт высыпается из емкости в течение 30-90 с для сушки в кипящем (псевдоожиженном слое.

Сушка гранулята. Сушка увлажненных гранулятов является одним из самых энергоемких процессов. В производстве таблетированных лекарственных форм для сушки гранулятов используются сушилки различных конструкций и принципов действия. Наиболее перспективна сушка в псевдоожиженном слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса; сохранение сыпучести продукта. В отечественной химико-фармацевтической промышленности применяются сушилки этого типа, разработанные Л НПО «Прогресс» и предназначенные для сушки таблеточных гранулятов, не содержащих органических растворителей. Пензенским заводом «Дезхим-оборудование» выпускаются сушилки СП-30, СП-60, СП-100, где цифрами обозначена номинальная загрузка исходного материала в килограммах.

Рис. 9.5. Устройство сушилки типа СП.

Объяснение в тексте.

Сушилки типа СП {рис. 9.5) имеют идентичную конструкцию и работают следующим образом. Поток воздуха, необходимый для псевдоожижения гранулированного или порошкообразного материала, создастся вентилятором, смонтированным в верхней части аппарата (1), который приводится в действие электродвигателем (2). Воздух, засасываемый из атмосферы или из рабочего помещения, нагревается в калорифере (3) до заданной температуры, очищается в фильтре (4) и попадает в сушильную камеру, где проходит через резервуар (5) снизу вверх, псевдоожижая продукт. Резервуар снабжен перфорированным днищем, внутренняя поверхность которого покрыта мелкоячеистой сеткой из нержавеющей стали. В нем размещены специальные ворошители (7) для обеспечения равномерности слоя, а также дополнительного перемешивания и разрушения комкующихся материалов. Размещенный над продуктовым резервуаром рукавный фильтр (6) предотвращает унос потоком воздуха высушиваемого продукта. Фильтр встряхивается после окончания сушки или в процессе ее. Это делается вручную или автоматически для отделения налипших частиц и их возврата в резервуар. Аппаратура для пуска, контроля и регулирования размещена на отдельном пульте. Температура осушающего воздуха, длительность сушки задаются механизму предварительно и поддерживаются автоматически в ходе всего процесса.

Опудривание гранулята. Эта операция осуществляется свободным нанесением тонкоизмельченных веществ на поверхность гранул. Путем опудривания в таблетируемую массу вводят скользящие вещества, разрыхляющие и др. Опудривание гранулята проводят обычно в смесителях. В последнее время для этой цели чаще используют сушку в псевдоожиженном слое. За короткие время (от 1 до 5 мин) происходит равномерное перемешивание опудривающих компонентов с гранулятом.

Дата добавления: 2015-10-28; просмотров: 718 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Разделение частиц в зависимости от скорости их осаждения в водной среде | | | Гранулирование в псевдоожиженном слое |