Читайте также:

|

При сушке инфракрасными лучами (радиационная сушка) тепло для испарения влаги подводится термо-излучением. Энергия, излучаемая инфракрасными лучами (длина волны 8-10 мкм), значительно превышает энергию излучения видимых лучей, поэтому способствует более интенсивному удалению влаги, чем при конвективной или контактной сушке. В качестве источников инфракрасного излучения применяют мощные электрические лампы с отражательными рефлекторами (ламповые сушилки), либо экраны, панели, обогреваемые газом (радиационные газовые сушилки). Газовые сушилки просты по устройству и экономичнее ламповых, их панели делаются из сплошных чугунных или керамических жароупорных поверхностей.

На рис. 6.10 представлена схема ламповой радиационной сушилки. Над поверхностью высушиваемого материала, например влажного гранулята, перемещаемого транспортером (1), устанавливают осветительные лампы с отражателями (2), направляющими интенсивный поток лучей на поверхность материала. Тепловое действие инфракрасных лучей вызывает быстрое испарение влаги из поверхностного слоя материала.

Достоинство радиационных сушилок состоит в том, что они компактны по устройству, характеризуются незначительными потерями тепла в окружающую среду, быстро удаляют влагу из тонких слоев материала. Однако этот способ сушки имеет недостатки - неравномерность нагрева высушиваемого материала, высокий расход энергии. Радиационную сушку перспективно применять при комбинированных способах сушки - радиационная-конвективная или радиационная с токами высокой частоты. Радиационная сушка в фармацевтической технологии применяется редко.

Сушка токами высокой частоты применяется для различных диэлектриков (смолы, пластмассы, древесины), молекулы которых под действием электрического поля поляризуются. Скорость поляризации молекул зависит от того, как часто электрическое поле меняет свое направление на прямо противоположное. Поляризация молекул сопровождается трением между ними, на что затрачивается часть электрической энергии поля, которая превращается в тепло. Вследствие выделения тепла высушиваемый материал быстро нагревается. Скорость сушки повышается за счет перемещения влаги из глубины материала к его поверхности, так как температура на поверхности материала ниже, чем внутри. Сушка проходит равномерно и быстро по всей толщине высушиваемого материала, но требует больших затрат энергии.

Сушка возгонкой (сублимация) осуществляется из замороженного материала, т. е. непосредственно из твердой фазы в паровую (газообразную), минуя жидкое состояние. Особенно активно сублимация протекает при глубоком вакууме, благодаря значительным разностям температур между высушиваемым материалом и источником тепла. Для того чтобы начался процесс вакуум-сублимации, необходимо понизить упругость паров воды у поверхности высушиваемого материала ниже 533,288 Н/м2, что соответствует давлению паров льда при 0°С. Дальнейшее понижение давления снижает температуру сублимации, например, если понизить давление паров воды у поверхности до 13,3322 Н/м2, то процесс сублимации будет протекать уже при -40°С.

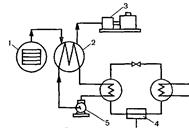

Принципиальная схема сублимационной сушки с компрессионной холодильной установкой, показана на рис. 6.11. Камера (1) сушилки сообщается с конденсатором (2), к которому присоединен вакуумный насос (3) и холодильная установка (4) с насосом (5) для циркуляции охлаждающего рассола. Для непрерывного удаления из конденсатора образующегося в нем льда обычно устанавливают два конденсатора, которые работают (размораживаясь) попеременно.

Рис. 6.11. Сублимационная сушилка с компрессионной холодильной установкой (схема).

Объяснение в тексте.

При сублимационной сушке различают три периода.

Подготовительный - замораживание высушиваемого материала в расфасованном виде (во флаконах, ампулах). Контролируется температура, скорость процесса, толщина и площадь замороженного слоя, величина и форма сосуда.

При сублимации под глубоким вакуумом (основная сушка) продолжительность сушки, температура продукта устанавливаются экспериментально. В вакууме из замороженного материала удаляются молекулы водяного пара, а затем - летучие вещества (откачиваются вакуумным насосом). Камера конденсации паров воды должна иметь температуру ниже температуры замораживания материала на 5 – 10°С и более низкое давление, чем в сушильной камере. Когда весь лед удален из материала, начинается тепловая сушка в вакууме при температуре выше 0°С для удаления связанной воды в течение 6-7 ч. Для большинства фармацевтических препаратов общая продолжительность сублимационной сушки составляет 18-24 ч. Величина остаточной влаги в высушенном продукте около 1%.

Сублимационная сушка широко используется для обезвоживания многих медицинских препаратов, чувствительных к повышенным температурам (антибиотики, ферменты, гормоны, витамины, препараты крови, противоопухолевые, органопрепараты и др.). Низкая температура при сушке не вызывает денатурации белков, позволяет максимально сохранить исходные качества и свойства продукта (цвет, запах, растворимость), они могут храниться длительное время.

Контрольные вопросы

1. Какие основные способы сушки используют в фармацевтическом производстве?

2. Охарактеризуйте основные условия высыхания материала. Как влияют формы связи влаги с материалом на процесс сушки?

3. Какими свойствами должен обладать воздух как сушильный агент?

4. Как изменяются в процессе сушки температура, влажность и теплосодержание воздуха?

5. Какие закономерности позволяет выявить кинетика сушки?

6. Как можно интенсифицировать процесс сушки в воздушных сушилках?

7. Как обеспечиваются условия сушки материала в контактных сушилках?

8. Что такое лиофильная сушка?

9. Как проводится сублимационная сушка?

Глава 7

ИЗМЕЛЬЧЕНИЕ, РАЗДЕЛЕНИЕ, СМЕШИВАНИЕ

ИЗМЕЛЬЧЕНИЕ

Измельчение - процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями. Измельчение может быть вспомогательным процессом, который применяется для обеспечения растворения, экстракции, сушки и т. д. Последние протекают тем скорее и полнее, чем больше поверхность участвующих в них твердых веществ. Измельченный материал в этом случае играет роль полуфабриката, так как используется предприятием для получения растворов, настоек, экстрактов, таблеток и т. д. Измельчение может быть основным процессом, который применяется для получения готовых лекарственных форм с определенной степенью дисперсности (сборы, порошки). В этом случае получение измельченного продукта состоит из нескольких последовательных технологических операций: измельчение материала, ситовое разделение, смешивание. Его результат характеризуется степенью измельчения, равной отношению средних размеров кусков материала до (dН) и после измельчения (dК).

i = dН / dК

где i - степень измельчения; dН - размер частиц начальный, мм; dК - размер частиц конечный, мм.

Таблица 7.1. Виды измельчения в зависимости от начальных н конечных размеров частиц.

| Вид измельчения | Размер частиц, мм | |

| начальный | конечный | |

| Среднее Мелкое Тонкое Коллоидное | 150-25 25-5 5-1 0,2-0,1 | 25-5 5-1 1-0,075 До 1 • 10-4 |

Так как куски исходного и полученного после измельчения материала имеют неправильную форму, их размеры (dН и dК) определяют ситовым разделением. Степень измельчения колеблется в пределах от 3-6 для крупного до 100 и более для мелкого и тонкого измельчения. При крупном измельчении размер исходных кусков достигает 200 мм и более. Измельчение кристаллических веществ такой величины в фармацевтической практике не встречается. В эту группу можно лишь условно отнести природные материалы растительного происхождения, например кору, стебли, травы. Виды измельчения, применяемые в фармацевтической технологии, приведены в табл. 7.1.

Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое - как в сухом, так и мокром виде (обычно в воде); коллоидное - преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

Дата добавления: 2015-10-28; просмотров: 432 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Конвективные (воздушные) | | | Машины для среднего и мелкого измельчения |