|

Читайте также: |

ПРОБЛЕМИ І ШЛЯХИ ПІДВИЩЕННЯ ЕКОЛОГІЧНОСТІ

АВТОМОБІЛЬНОГО ТРАНСПОРТУ

Зниження забруднення атмосфери відпрацьованими газами шляхом економії палива

2. Удосконалення двигунів внутрішнього згорання (ДВЗ)

Методи знезаражування відпрацьованих газів

Альтернативні двигуни

Пошук нових видів палива

Автоматизовані системи управління міським транспортом

Розрахунок викидів шкідливих речовин автомобільним транспортом

Прямий негативний вплив автомобілів на навколишнє середовище зв’язаний з викидами шкідливих речовин в атмосферу і шумом.

Автомобільні вихлопні гази – суміш приблизно 200 речовин. Це компоненти палива, частка яких різко зростає, якщо двигун працює на малих обертах або в момент збільшення швидкості при старті. В цей період виділяється більше всього незгорівших частинок: приблизно в десять разів більше, ніж при роботі двигуна в нормальному режимі. У вихлопних газах вмішуються також альдегіди, які мають різкий запах і подразнювальну дію, присутні нерозкладені вуглеводні палива.

Через неповне згорання палива в двигуні автомобіля частина вутлеводнів перетворюється в сажу, яка вміщує смолисті речовини. Особливо багато сажі та смол утворюється при технічно несправному двигуні та при форсованій роботі двигуна.

Дуже шкідливою складовою частиною вихлопних газів є з’єднання неорганічного свинцю. Вони утворюються в двигуні при згоранні тетра-етилсвинцю, який додають в бензин.

Один вантажний автомобіль середньої потужності, що відповідає всім параметрам вимог заводів-виготовлювачів, з карбюраторним двигуном щорічно викидає окису вуглецю 3150 кг, вуглеводнів – 410 кг, окислів азоту – 335 кг. Викиди шкідливих речовин легкових автомобілів складають відповідно 510, 42 і 36 кг. В реальних умовах експлуатації ці характеристики рухомого складу погіршуються на 40...60% і навіть більше.

Побічний вплив автомобільного транспорту на навколишнє середовище зв’язаний з тим, що автомобільні дороги, стоянки, підприємства обслуговування займають все більшу і більшу площу, необхідну для життєдіяльності людини. Значну шкоду полям, лугам і лісам наносять автомобілі, які рухаються повз дороги. Велику шкоду завдають забруднені води, що без очищення скидаються у водоймища. Осад з очисних споруд, миття автомобілів також наносять значну шкоду природі.

Захист навколишнього середовища від шкідливого впливу автомобільного транспорту проводиться за багатьма напрямками, починаючи з поліпшення технічного стану рухомого складу і закінчуючи створенням електромобілів та нових видів електричного транспорту.

Зниження забруднення атмосфери відпрацьованими газами шляхом економії палива.

Забруднення атмосфери відбувається:

- відпрацьованими газами, які викидаються через вихлопну трубу;

- картерними газами;

- вуглеводнями внаслідок випаровування палива з бака, карбюратора і трубопроводів.

В складі відпрацьованих газів автомобіля найбільшу питому вагу до об’єму мають окиси вуглецю (0,5...10%), окисли азоту (до 0,8%), неспалені вуглеводні (0,2...3,0%), альдегіди (до 0,2%) і сажа. В абсолютних величи-нах на 1000 л палива карбюраторний двигун викидає з вихлопними і картерними газами: 200 кг окису вуглецю, 25 кг вуглеводнів, 20 кг окислів азоту, 1 кг сажі та 1 кг сірчаних з’єднань.

Сучасна автомобільна промисловість світу випускає тисячі автомобілів різного призначення, в тому числі більше 400 базових моделей легкових автомобілів: від легкових мікролітражних з двигунами об’ємом до 500 см3 і потужністю 15...18 кВт до автомобілів вищого класу з двигунами 160...250 кВт і більше. Типаж вантажних автомобілів і автобусів ще більш різноманітний. Вітчизняні легкові автомобілі витрачають в середньому 10 л палива на 100 км шляху. Середньотонажні вантажні автомобілі витрачають 20...30 л на 100 км пробігу. У важких вантажних автомобілів і тягачів (автопоїздів) витрата палива досягає 40...50 л на 100 км пробігу. Те ж можна сказати і про міські автобуси великої та особливо великої місткості.

Для кожного типу двигуна (карбюраторного чи дизельного) при інших різних умовах кількість забруднювальних речовин, що виділяються в атмосферу, пропорційна витратам палива. Тому економія палива одночасно означає скорочення викидів токсичних речовин в атмосферу.

Підвищення паливної економічності автомобіля досягається, головним чином, за рахунок удосконалення процесів згорання в двигунах:

- пошарове спалювання палива;

- форкамернофакельне спалювання;

- застосування підігріву і випаровування палива у впускному тракті;

- використання електронного запалювання.

Додатковими резервами підвищення економічності автомобіля є:

- зниження маси автомобіля за рахунок удосконалення його конструкції та застосування неметалевих і високостійких матеріалів;

- поліпшення аеродинамічних показників кузова;

- зниження опору повітряних фільтрів і глушителя, відключення допоміжних агрегатів, наприклад вентилятора, тощо;

- зниження маси палива (неповне заповнення баків) і маси іструментів, що перевозяться;

- застосування покришок з радіальним розташуванням корду для зниження опору катання колеса;

- застосування ЕОМ для вибору оптимального режиму роботи двигуна залежно від дорожніх умов;

- використання систем виключення з роботи ряду циліндрів двигуна у випадку, коли від нього не вимагається велика потужність тощо.

Першочергове значення для зменшення забруднення атмосфери автомобілями має їх технічний стан. Повністю справний автомобіль витрачає менше палива і уже цим сприяє зниженню рівня забруднення повітря. Але головну увагу необхідно направити на справний стан паливної апаратури і системи запалювання.

Не меншу роль у справі зниження витрат палива відіграють досконалість руху на вулицях і дорогах та майстерність водіння автомобіля, яка заклечається в тому, щоб, за можливістю, мати менше зупинок, а відповідно, холостого ходу, розгонів і сповільнювань, під час яких зростають витрати палива і значно збільшується кількість забруднень, що отруюють атмосферу.

Удосконалення двигунів внутрішнього згорання (ДВЗ).

Вдосконалення існуючих двигунів проводиться за такими основними напрямками:

- поліпшування системи запалювання;

- зміна процесів подачі палива в циліндри двигуна;

- встановлення додаткових приладів, які зменшують вміст шкідливих компонентів у відпрацьованих газах.

Система запалювання значно впливає на процеси згорання палива. Відомо, що система іскрового запалювання робочої суміші за допомогою традиційного розподільника-переривника не завжди задовольняє сучасним вимогам, зв’язаним з повним згоранням палива.

Цей прилад достатньо „капризний”. В умовах експлуатації він не завжди надійно здійснює запалювання суміші, а це супроводжується підвищенням у вихлопі продуктів неповного згорання окису вуглецю і неспаленого палива.

Значне поліпшення в цьому відношенні дає застосування безконтактного електронного запалювання, яке забезпечує більш потужний розряд на свічках запалення і відрізняється більшою стабільністю роботи. В останній час система електронного запалювання знаходить все більше розповсюдження. На деяких нових моделях зарубіжних автомобілів ця система доповнюється мікро-ЕОМ, яка автоматично оцінює момент випередження запалювання суміші, залежно від навантаження на двигун і швидкості руху, оптимізує витрати палива і склад відпрацьованих газів.

Для поліпшення процесу згорання палива в циліндрі широке застосування знаходить форкамерне або факельне запалювання. Суть його полягає в тому, що в малій форкамері багата суміш підпалюється, як звичайно, електричною іскрою, а утворений при цьому потужний факел полум’я запалює основну частину більш бідної робочої суміші вциліндрі, що супроводжується поліпшенням згорання палива. Такі двигуни дозволяють зменшити викиди всіх токсичних компонентів, включаючи й окисли азоту, і при цьому економити до 10%палива. Названа система застосовується, зокрема, на двигунах нової моделі автомобіля ГАЗ-3102.

Зміна процесів подачі палива в циліндри досягається низкою заходів.

Перший з них – це спроба встановлення на двигуні двох карбю-раторів, відрегульованих на подачу бідної робочої суміші та нормальної робочої суміші. Відповідно, перший карбюратор живить двигун на холостому ході, а другий – на робочих режимах.

Пізніше були розроблені нові, більш складні конструкції карбюраторів, здатних а одному блоці сполучати вказані функції і готувати необхідний склад робочої суміші на будь-який режим роботи двигуна.

Другий захід полягає в зміні клапанного механізму з метою більш тонкого розпилення і кращого перемішування суміші при надходженні її в циліндри. В ряді нових конструкцій передбачається регулювання висоти піднімання впускних клапанів залежно від навантаження, що поліпшує процес заповнення циліндрів сумішшю і її згорання.

Третій захід полягає в заміні карбюратора форсунками для безпосереднього вприскування палива у впускний трубопровід або в циліндри.

Ця система забезпечує найкраще розпилювання палива і перемішування його з повітрям а також розподілення суміші в окремі циліндри.

Система безпосереднього вприскування особливо ефективна в сполученні з електронним управлінням, яке автоматично дозує паливо залежно від режиму роботи двигуна. При цьому не тільки знижується токсичність газів і збільшується економія, а й підвищується потужність двигуна на 10...20%.

Методи знезаражування відпрацьованих газів

Нейтралізатор – це невеликий прилад, призначений для спалювання токсичних відпрацьованих газів шляхом допалювання продуктів неповного згорання (СО, СН, SО) і розкладання окислів азоту на складові елементи – азот і кисень. Відомі рідинні, каталітичні, термічні та комбіновані нейтралізатори.

Принцип дії рідинних нейтралізаторів ґрунтується на розчиненні або хімічній взаємодії токсичних компонентів відпрацьованих газів при пропусканні їх через рідину певного складу: воду, водний розчин сульфіту натрію, водний розчин двовуглекислої соди.

На рис. 1 наведена схема рідинного нейтралізатора, яка застосовується з двотактним дизельним двигуном. Відпрацьовані гази надходять в нейтралізатор трубою 1 і через колектор 2 потрапляють в бак 3, де вступають в реакцію з робочою рідиною. Очищені гази проходять через фільтр 4, сепаратор 5 і викидаються я атмосферу. При випаровуванні рідину доливають в робочийбак з додаткового бака 6.

Рисунок 1 – Схема рідинного нейтралізатора:1 – впускна труба; 2 – колектор; 3 – робочий бак з рідиною; 4 – фільтр; 5 – сепаратор; 6 – додатковий бак

Пропускання відпрацьованих газів через воду приводить до зменшення запаху, альдегіди поглинаються з ефективністю до 5%, а ефективність очищення від сажі досягає 60…80%. При цьому трохи зменшується вміст бенз(а)пирену у відпрацьованих газах. Температура газів після рідинного очищення складає 40...80°С, приблизно до цієї ж температури нагрівається і робоча рідина. При зниженні температури процес очищення протікає інтенсивніше.

Рідинні нейтралізатори не вимагають часу для виходу на робочий режим після пуску холодного двигуна. Недоліки рідинних нейтралізаторів:

- велика маса і габарити;

- необхідність частої заміни робочого розчину;

- неефективність відносно до СО;

- мала ефективність (50%)відносно доNO2;

- інтенсивне випаровування рідини.

Проте використання рідинних нейтралізаторів в комбінованих системах очищення може бутираціональним, особливо дляустановок, відпрацьовані газияких повинні мати низьку температуру при надходженні в атмосферу.

При розрахунку рідинного нейтралізатора визначають його основні

розміри і необхідну кількість розчину для роботи на протязі певного

часу. Нейтралізатор, який застосовується для дизельних автосамоскидів МАЗ, – це металева стальна конструкція прямокутної форми висотою 530 мм, шириною 608 мм з вмістом у робочому бакові 55 л розчину.

Середні значення концентрацій шкідливих компонентів відпрацьованих газів до і після рідинного нейтралізатора, одержані на самоскиді МАЗ-5335, наведені в табл. 1.

Таблиця 1 – Ефективність очищення газів рідинними нейтралізаторами

| Речовина | Концентрація, частки, % | Ступінь очищення, % | |

| До іонізації | Після іонізації | ||

| CO | 0,06 | 0,06 | |

| NO2 | 0,002 | 0,001 | |

| Альдегіди | 0,0144 | 0,003 | |

| SO2 | 0,008 |

Каталітична нейтралізація відпрацьованих газів ДВЗ на поверхні твердого каталізатора відбувається за рахунок хімічних перетворень (реакції окислення чи відновлення), внаслідок яких утворюються нешкідливі або мало шкідливі для навколишнього середовища і здоров’я людини з’єднання.

Каталізатори на основі благородних металів (платина, паладій, рутеній, радій тощо) найбільш широко використовують для очищення відпрацьованих газів ДВЗ. Ці каталізатори характеризуються хорошою селективністю в реакціях нейтралізації токсичних компонентів, низькими температурами початку ефективної роботи, достатньою температуростійкістю, довговічністю і здатністю стійко працювати при високих швидкостях газового потоку. Основний недолік каталізаторів цього типу – їх висока вартість.

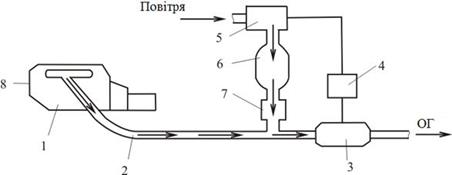

Для нейтралізації відпрацьованих газів NOx, CO і CnHm застосовують двоступеневий каталітичний нейтралізатор (рис. 2).

Відпрацьовані гази надходять до відновлюваного каталізатора 3, на якому нейтралізація окислів азоту відбувається за реакцією (для ДВЗ з іскровим запалюванням NOx на 99% складається з NO).

;

;

;

;

Для забезпечення відновлювального середовища перед першим ступенем нейтралізатора двигун повинен бути відрегульованим для роботи з α (кутом випередження запалювання суміші), близьким до стехіометричного. При α > 1,05 активність каталізатора різко зменшується (середовище стає окислювальним).

Після відновлювального каталізатора до відпрацьованих газів для створення окислювального середовища підводиться через патрубок 4 вторинне повітря. На окислювальному каталізаторі відбувається нейтра-лізація продуктів неповного згоранняСО іCnHm. Основними процесами є окислення окису вуглецю і вуглеводнів:

;

;

;

;

Рисунок 2 – Схема двокамерного каталітичного нейтралізатора: 1 – впускний патрубок; 2 – корпус; 3 – каталізатор нейтралізації окислів азоту; 4 – патрубок для додаткового повітря; 5 – каталізатор окислення CO і CnHm; 6 – випускний патрубок

Результати випробувань автомобіля з двоступеневим каталітичним нейтралізатором (в 1-му ступені – мідно-нікелевий сплав, у 2-му – платина) наведені в табл. 2.

Таблиця 2 – Ефективність роботи каталітичного двокамерного нейтралізатора

| Автомобіль | Концентрація токсичних речовин | ||

| NOx, мг/м3 | CnHm, % | СO, мг/м3 | |

| Без нейтралізатора | |||

| З нейтралізатором | |||

| Ефективність, % | 83,9 | 61,5 |

Каталітичні нейтралізатори конструктивно складаються з вхідного і вихідного пристроїв,корпуса і поміщеного в ньому реактора. Розроблені каталітичні нейтралізатори (рис. 3) для відпрацьованих газів ДВЗ транспортних засобів з бензиновими і дизельними двигунами.

Каталітичні нейтралізатори знижують у відпрацьованих газах (ВГ) вміст СО на 70...90%,CnHm – на 50...85%. Основніпараметрикаталітичнихнейтралі-заторівдляавтобусаЛІАЗ-5256 такі: об’ємреактора2,5 дм3; довжина 553 мм; ширина307 мм; висота 243 мм; маса15 кг.

Рисунок 3 – Каталітичний нейтралізатор для бензинового ДВЗ:1 – вхідний патрубок; 2 – реактор; 3 – корпус; 4 – вихідний патрубок

Схема встановлення каталітичного нейтралізатора в системі ДВЗ наведена на рис. 4. Відпрацьовані гази від двигуна 1 надходять випускною трубою 2 до каталітичного нейтралізатора 3, після чого викидаються в атмосферу. Для підтримання необхідної температури газів унейтралізаторі використовується електронний блок 4, який регулюєклапаном 5 подачу повітря через ресивер6 ізворотнийклапан7 з атмосфери внейтралізатор.

Рисунок 4 – Схема встановлення каталітичного нейтралізатора:

1 – двигун; 2 – випускна труба; 3 – каталітичний нейтралізатор; 4 – елек-тронний блок; 5 – регулювальний клапан; 6 – ресивер;7 – зворотний клапан

Термічні нейтралізатори, встановлені за випускним трубопроводом, здійснюють полум’яне допалювання окису вуглецю СО і перетворення його у вуглекислий газ СО2 а також спалювання неспалених в циліндрі вуглеводнів і альдегідів. Для інтенсифікації допалювання в камеру термореактора подається додаткове повітря. Реакція окислення проходить при температурі 500...600°С і зменшує наявність вуглеводнів приблизно в 2 рази, а окису вуглецю – в 2...З рази.

Рисунок 5 – Схема термічного реактора:1 – жарова труба; 2 – повітряний прошарок; 3 – шар азбесту; 4 – трубопровід для повітря.

На нових автомобілях термореактори розміщують у випускній системі двигуна з відповідними змінами в цій частині конструкції двигуна для нейтралізації картерних газів.

Схема термічного реактора наведена на рис. 8.5. Це – жарова труба 1, в якій забезпечується збільшення часу перебування відпрацьованих газів шляхом неодноразової зміни їх руху. Ця труба повітряним прошарком 2 і шаром кераміки чи азбесту 3 ізольована від корпуса. Перед тим, як відпрацьовані гази попадають в термічний реактор, до них в певному співвідношенні підмішується повітря через трубопровід 4.

Внаслідок хорошої теплоізоляції а також виділення тепла на деяких режимах при окисленні СО і CnHm в жаровій трубі підтримується темпе-ратура, яка забезпечує ефективне окислення продуктів неповного згорання.

Одна а різновидностей термічних реакторів – полум’яні допалювачі, в яких підтримується горіння шляхом подачі палива і повітря. При попа-данні відпрацьованих газів в такі допалювачі відбувається допалювання продуктів неповного згорання у факелі полум’я.

На бензинових двигунах – перспективні термічні реактори, які працюють на сильно збіднених паливно-повітряних сумішах. В цьому випадку виключається необхідність подачі додаткового повітря. Ефективним при цьому є використання також комбінованих нейтралізаторів термічного і каталітичного, при яких забезпечується зниження всіх основних шкідливих речовин бензинових двигунів.

Для вловлювання сажі у відпрацьованих газах дизельних двигунів застосовується декілька конструкцій пристроїв, які використовують як принцип електростатичного очищення, так і метод фільтрації.

Одним з кращих конструктивних рішень вважається установка фільтрів регенеративного типу. Фільтр (рис. 6а) – це сотова конструкція а вічками прямокутного перерізу. Матеріал фільтра – пористий кордієрит – має достатню міцність, стійкість до агресивних хімічних речовин, опір до оплавлення і утворення тріщин при теплових впливах, а також термічну стабільність.

Рисунок 6 – Схеми фільтрів-сажовловлювачів з сотовою (а) і багатошаровою(б) насадками Фільтр (рис. 8б), виконаний у вигляді декількох послідовнорозташованих пористих перегородок, має високу ефективність очищення.

Накопичені у фільтрі частинки необхідно видаляти переважно термічним окисленням. Для цього відхідні гази нагрівають до 460°С і більше, що приводить до запалення накопиченої сажі.

Дані, одержані при проведенні експерименту з дизелем робочим об’ємом 2,3 л, для визначення концентрації основних домішок у відпрацьованих газах дизеля наведені в табл. 3.

Таблиця 3 – Ефективність очищення газів керамічним фільтром

| Випуск відпрацьованих газів | Концентрація, г/м3 | |||

| вуглеводні, CnHm | CO | NO2 | тверді частинки | |

| Без фільтра | 0,312 | 0,937 | 0,784 | 0,169 |

| З чистим керамічним фільтром | 0,237 | 0,931 | 0,700 | 0,031 |

| Ефективність, % | 6,4 | 10,7 | 81,6 |

Сажовловлювачі дизельних ДВЗ повинні забезпечувати ресурс 10000 км і більше при незначному збільшенні гідравлічного опору, що забезпечується періодичною (приблизно через 100 км пробігу) регенерацією фільтроелементу. Конструктивно фільтроелементи виконують у вигляді багатоканальних моноблоків, об’ємно-дротяних елементів чи у вигляді намотаних на перфоровану трубу склокерамічних ниток, які допускають регенерацію при 600°С.

Рисунок 7 – Схема вловлювання парів палива бензинового ДВЗ:1 – паливний бак; 2 – кришка паливно-заправної горловини; 3 – компенсувальна ємність; 4 – карбюратор; 5 – поворотний клапан; 6 – адсорбер

Для попередження викидів парів бензину з паливної системи, основна частина яких поступає в атмосферу, коли двигун не працює, на автомобілях установлюють систему знезаражування випаровувань палива з карбюратора і паливного бака, яка складається з трьох основних вузлів (рис. 7):

- герметичного паливного бака 1 зі спеціальною ємністю 3 для компенсації теплового розширення палива;

- кришки 2 паливно-заправної горловини бака з двостороннім запобіжним клапаном для запобігання надмірного тиску чи розрідження в баку;

- адсорбера 6 для поглинання парів палива при виключеному двигуні з системою повертання 5 парів у впускний тракт двигуна під час його роботи. В якості адсорбера використовують активоване вугілля.

Дата добавления: 2015-10-26; просмотров: 420 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Prepositions of movement | | | UNDER THE DOME: A NOVEL |