|

Читайте также: |

Тут має бути завдання

Зміст

Вступ. 3

1.Визначення типу виробництва та його характеристика. 4

2. Визначення кількості основних робітників для виконання виробничої програми. 12

3. Визначення кількості допоміжних робітників. 15

4. Визначення чисельності інженерно-технічних працівників і службовців. 16

5. Визначення річного фонду оплати праці основних робітників. 17

6. Визначення річного фонду оплати праці допоміжних працівників. 21

7. Визначення річного фонду заробітної плати інженерно-технічних працівників і службовців. 24

8. Складання калькуляції собівартості виготовлення деталі. 25

9. Визначення основних техніко-економічних показників дільниці. 27

Вступ

Ефективне функціонування підприємств має спиратися на створення цілком певних передумов. При цьому акціонування підприємств і їх подальша приватизація є далеко не єдиною умовою ефективної ринкової адаптації. Забезпечення ефективного функціонування підприємств вимагає економічно грамотного управління їх діяльністю, яке багато чому визначається умінням її аналізувати. З допомогою аналізу вивчаються тенденції розвитку, глибоко і системно досліджуються чинники зміни результатів діяльності, обгрунтовуються плани і управлінські рішення, здійснюється контроль за їхнім виконанням, виявляються резерви підвищення ефективності виробництва, оцінюються результати діяльності підприємства, виробляється економічна стратегія його розвитку.

Ефективне функціонування підприємства досягається за рахунок раціональної організації поточної виробничої, комерційної, фінансової та організаційно-управлінської видів діяльності. Ступінь цієї раціональності виражається у відповідних показниках, що оцінюють різні сторони результативності названих видів діяльності та підприємства в цілому. Іншими словами, норми праці за умови додержання науково обґрунтованих режимів праці і відпочинку мають сприяти найліпшому використанню трудових і матеріальних ресурсів виробничих підрозділів.

Важливо встановити необхідні затрати, результати та співвідношення. На основі необхідних затрат робочого часу на виконання конкретних робіт (операцій) установлюється норма праці. Провівши всі відповідні розрахунки, потрібно щоб вони відповідали найефективнішим умовам для конкретної виробничої ділянки. Іншими словами, норми праці за умови додержання науково обґрунтованих режимів праці і відпочинку мають сприяти найліпшому використанню трудових і матеріальних ресурсів виробничих підрозділів.

Загальним змістом моєї курсової роботи є: вибір оптимального варіанту технології і організації праці, розрахунок норм відповідно до особливостей технологічного і трудового процесу аналіз ефективної праці та виробничого процесу, розрахунок ефективності випуску деталі «Стакан».

Визначення типу виробництва та його характеристика.

Однією з пріоритетних завдань сучасного машинобудування є оснащення всіх основних виробництв сучасної технікою і передові технології, забезпечують зростання продуктивності, досягнення високої точності й діють якості поверхонь деталей машин. Ефективне запровадження у виробництво механообробного устаткування з ЧПУ, промислових роботів, автоматизованих коштів технічного контролю дозволяє забезпечити прогресивні форми організації технологічних процесів, досягти певного економічного ефекту, що є важливою чинником у цій нині економічної ситуації країні. Досягнення високого рівня виробництва та праці необхідно створення гнучких технологічних процесів, дозволяють однією й тому самому устаткуванні, з мінімальним переналадкою, обробляти деталі, схожі за формою і розмірам; використання переналаштованої технологічної оснастки, що дозволяє щодо одного й тому самому базовому пристосуванні, з допомогою заміни базуючи елементів, обробляти різні деталі. Ці напрями необхідно використовувати і під час дипломного проекту. Отак замість універсального обладнання технологічному процесі пропонується використовувати верстати з ЧПУ, верстати типу “обробний центр”. Це дає можливість концентрувати обробку деталі, зменшити кількість операцій, виробничі площі, парк устаткування, кількість робочих, зайнятих з виробництва деталі. Усе це комплекс заходів дозволить скоротити трудомісткість виготовлення деталі собівартість їх.

Для визначення сил різання вибираємо самий навантажений перехід операції, тобто. той, де знімається найбільший додача, і зусилля різання максимальне. Отже, сила затискача мусить бути найбільшої, щоб витримати це навантаження.

Найбільш завантаженим є 2 перехід з обробки контуру за програмою в задані розміри. Після обробітку контуру знімається додача t = 0,5 мм. Ширина фрезерування B = 33,5 мм. Обробка виробляється інструментом фреза кінцева спеціальна14 мм,z = 6 з швидкорізальної сталіР6М5 ГОСТ 17026-71. Частота обертанняn=1344 хв-1. Хвилинна подача P.Sм=343 об./хв. Потужність потрібна на різанняN=1,78 кВт.

Визначаємо швидкість головного руху:

(32)

, (>м/мин).

Визначаємо силу різання при обробці:

(33)

(>кгс).

Визначаємо зусилля затискача за такою формулою:

(34)

Деk – коефіцієнт запасу, враховує нестабільність силових впливів на заготівлю та вводять при обчисленні зажимного зусилля задля забезпечення надійного закріплення.

(35)

Деk0 = 1,5 – гарантований коефіцієнт запасу, припускає виникнення у процесі опрацювання будь-яких неврахованих випадкових чинників;

>k1 = 1 – коефіцієнт враховує стан оброблюваних поверхонь заготівлі;

>k2 = 1,2 – коефіцієнт враховує збільшення сил різання, У результаті затуплення ріжучого інструмента;

>k3 = 1 – коефіцієнт враховує збільшення сили різання припреривистом різанні;

>k4 = 1,3 – коефіцієнт враховує мінливість зажимного зусилля, прикладного до заготівлі, внаслідок конструктивних особливостей приводу пристосування;

>k5 = 1 – коефіцієнт що характеризує ергономіку не механізованого зажимного механізму;

>k6 = 1,5 – коефіцієнт враховує наявність моментів, прагнуть розгорнути заготівлю.

(>кгс);

Визначаємо зусилля, створюване гвинтовим затиском:

(36)

Де l0 – відстань від осі до точки докладання сили, l0 =44 мм

H – висота спрямовуючої частини,H = 50 мм;

>f – коефіцієнт тертя визначається якістю контактуючих поверхонь, приймаємо f = 0,18;

>q – опір пружини, приймаємо q = 3кгс

(>кгс).

По відомої силі затискача табличним шляхом призначаємо різьблення гвинтаМ16 з кроком Р = 2 мм;d1 = 13,835 мм;d2 =14,701 мм.

Деd1 – внутрішній діаметр різьби,

>d2 – середній діаметр різьби,

Р – крок різьби.

Для обробки фрезеруванням паза на деталі “Стакан” було спроектовано спеціальна кінцева фреза, використовувана для операцій 0060 технологічного процесу виготовлення деталі. Запроектований інструмент має такі конструктивні особливості:

По способу установки на верстаті фреза є хвостовій, тобто. для базування і закріплення інструмента, і навіть передачі осьової сили та крутящого моменту, служить конічний гомілка, виконаний у вигляді конуса Морзе 3 ГОСТ 25557-82.Коническая поверхню хвостовика є технологічної базою ріжучого інструмента, у зв'язку з цим потрібно забезпечення високої якості її обробки.

Задля більшої надійного кріплення ріжучого інструмента в шпинделі верстата у вигляді затяжки шомполом, служить різьбове отвірМ12, виконане хвостовику на довжину 30 мм.

По конструкції фреза є збірної: корпус виготовлений із конструкційної сталі 50 ГОСТ 1050-88, ріжучий частина виконана з швидкорізальної сталіР6М5. Поєднання відбувається з допомогою стикового зварювання.

Представлена конструкція є дуже технологічною, т.к. застосування зварних конструкцій ріжучого інструмента дозволяє з допомогою економії інструментальних матеріалів розширювати номенклатуру ріжучого інструмента, оснащеного платівками з дефіцитних інструментальних матеріалів і сплавів, забезпечуватиме підвищення продуктивності процесів обробки металів різанням, тобто. вирішувати жодну з основних цілей машинобудування.

По матеріалу що краючою частини фреза належить до групи швидкоріжучих інструментів.

>Швидкоріжуче стали мають високими вторинної твердістю, зносостійкості, червоностійкістю, міцністю і в'язкістю, що забезпечує високу працездатність інструмента, виготовленого їх, та її здатність витримувати великі силові і теплові навантаження.

Гостро заточена форма зубів фрези найпоширеніша і технологічна їх виготовляти, досить універсальна, з погляду доопрацювання її геометрії при перезаточці під час експлуатації під різні умови обробки.

Міцність зуба забезпечується кутомy=45…50°, Для хвостових фрез приймається кут y =35°...40°.

Передній кут=0…10 залежно від властивостей оброблюваного матеріалу; приймаємо=10 (максимальне значення кута полегшує умовиврезания в заготівлю та деформацію стружки).

Задній кут призначений зниження тертя задньої поверхні зуба про оброблювану поверхню. Залежно від типу фрези і оброблюваного матеріалу кут призначають не більше6…30. Приймаємо1=>16,2=>35.

Наявність фаски fу прочняет зуб і є на відновлення діаметра фрези при переточках по передній поверхні.

Величина f вибирається не більше 0,5…1 мм, приймаємоf=1 мм.

Діаметр фрези одна із найважливіших елементів, які впливають процес фрезерування. Діаметр фрези призначається конструктивно з умови:

, мм.

ДеDфр – діаметр фрези, мм;

>dм – діаметр під шомпол, мм.

(мм).

Зі збільшенням діаметра фрези спостерігається таке:

- зменшується товщина зрізаємого шару, відокремлюваного зубом фрези, збільшується поверхню контакту зуба з матеріалом деталі, підвищується чистота обробленою поверхні, підвищується стійкість фрези;

- підвищується інтенсивність відводу тепла, виникає при різанні,т.к. маса металу кожного зуба більше. З іншого боку, кожен зуб протягом меншого проміжку часу перебуває у роботи і, отже, сприймає у процесі різання менше тепла;

- можливо посилення кріплення фрези, що перешкоджає виникненню вібрацій, сприяє підвищенню чистоти поверхні деталі, підвищенню стійкості фрези та використання підвищених режимів при експлуатації РІ.

Але, поруч із достоїнствами, фрези великого діаметра мають та недоліками:

- підвищується крутний момент, отже, збільшується витрата енергії на помел;

- збільшується робоча довжина фрезерування через велике величини врізання, що знижує продуктивність процесу обробки;

- підвищується металоємкість конструкції і вартість фрези.

Основним параметром конструкції фрези, як багатолезового інструмента є число зубів, що надає пряме впливом геть продуктивності праці, на процес фрезерування і споживану при різанні потужність.

Спрощено число зубів кінцевий фрези визначається з співвідношення:

; (37)

Приймаюz=6.

Розподіл зубів навкруг рівномірно. Окружний крок зубів вираховується за формулою:

; (38)

Спеціальний замірний інструмент спроектований для операції 0050 програмна і призначено для комплексного контролю розмірів деталі. Він застосовується що з калібрами-пробками.

>Калібр складається з таких основних деталей:

- косинець;

- підставу;

- стійка (2 прим.);

- втулка;

- планка (2 прим.).

Принцип роботи даного калібру ось у чому:

- деталь встановлюється на косинець, 3 планки й між чотирма базовими прилавками за величиною 38, закріпленими виходячи з.

Контроль позиційного допуску осей чотирьох отворів14H8 виробляється корком ТМТ 000.305.000 яке б через 4 чопи, встановлені виходячи з.

Контроль допуску симетричності отвори33H14 виробляється корком ТМТ 000.312.000, яке б під стійку, яка перебуває на підставі.

Застосування даного калібру дає можливість скоротити частку допоміжного часу й можливість вибраковки негідних деталей.

Економічна ефективність впровадження у виробництво нового технологічного процесу машинної обробки деталі визначається шляхом порівняння і політичного аналізу низки техніко-економічних показників проектного варіанти, і прийнятого за базу (найчастіше заводського чинного варіанта). При вдосконаленні існуючого для підприємства технологічного процесу за базу приймається саме його. З іншого боку необхідно витримати такі умови порівнянності: одні й самі вимоги до якості продукції; один обсяг випуску продукції (вести розрахунок на програму випуску заводу); однакові умови за заданим режимом роботи; подібні умови праці та техніки безпеки, обов'язкових для цього виду виробництва.

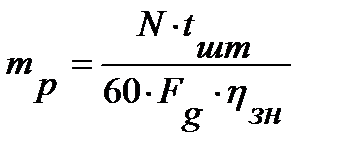

Кількість верстатів по кожній операції, необхідних для виконання річної програми випуску деталей визначається за формулою:

, (1.1)

, (1.1)

де N – річна програма випуску деталей, (100000 шт.)

tшт – штучний час виконання операції в хвилинах,

Fg – дійсний річний фонд робочого часу обладнання (для двозмінної роботи становить 4029 год),

ηзн – нормативний коефіцієнт завантаження обладнання (приймають - 0,75-0,8).

Визначаємо кількість:

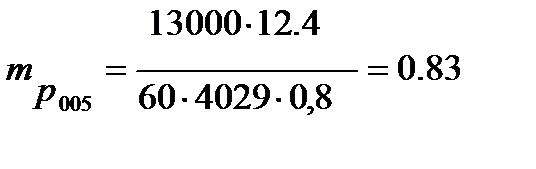

1. Токарно-гвинторізних верстатів. Нам відомо, що штучний час виконання операції становить 12.4 хвилини:

Розрахункова кількість верстатів становить 0,83, тому приймаємо 1 верстата.

2. Вертикально-свердлильних верстатів. Нам відомо, що штучний час виконання операції становить 6,2 хвилини:

Розрахункова кількість верстатів становить 0,41, тому приймаємо 1 верстата.

3. Вертикально фрезерний. Нам відомо, що штучний час виконання операції становить 11,7 хвилини:

Розрахункова кількість верстатів становить 0,78, тому приймаємо 1 верстата.

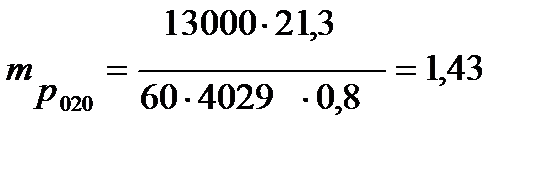

4. Координатно-розточна. Нам відомо, що штучний час виконання операції становить 21,3 хвилини:

Розрахункова кількість верстатів становить 1,43, тому приймаємо 1 верстата.

5. Круглошліфувальний. Нам відомо, що штучний час виконання операції становить 14,2 хвилини:

Розрахункова кількість верстатів становить 0,95, тому приймаємо 1 верстата.

Фактичний коефіцієнт завантаження обладнання визначається за формулою:

, (1.2)

, (1.2)

де mp – розрахункова кількість верстатів,

Р – прийнята кількість верстатів

Визначаємо коефіцієнт завантаження токарно-гвинторізних верстатів:

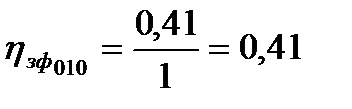

Визначаємо коефіцієнт завантаження вертикально-свердлильних верстатів:

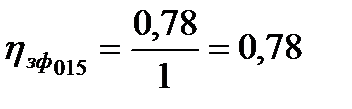

Визначаємо коефіцієнт завантаження вертикально фрезерних верстатів:

Визначаємо коефіцієнт завантаження вертикально координатно-розточних верстатів:

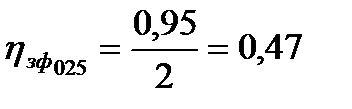

Визначаємо коефіцієнт завантаження круглошліфувальних верстатів:

Кількість операцій, які виконуються на кожному робочому місці визначається за формулою:

Визначаємо кількість операцій на токарно-гвинторізному верстаті:

Кількість операцій приймаємо – 1.

Визначаємо кількість операцій на вертикально-свердлильному верстаті:

Кількість операцій приймаємо – 2.

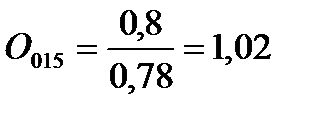

Визначаємо кількість операцій на вертикально-фрезерному верстаті:

Кількість операцій приймаємо – 2.

Визначаємо кількість операцій на вертикально координатно-розточному верстаті:

Кількість операцій приймаємо – 1.

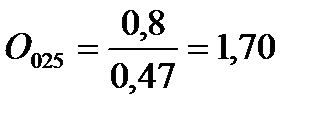

Визначаємо кількість операцій на круглошліфувальному верстаті:

Кількість операцій приймаємо – 1.

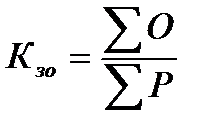

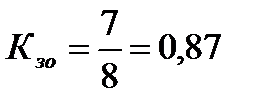

Згідно ГОСТ 3.1108-74 тип виробництва визначається по коефіцієнту закріплення операцій:

, (1.3)

, (1.3)

де ∑О – сумарне число різних операцій,

∑Р – кількість робочих місць на даній дільниці.

Згідно вказаного ГОСТу виробництво деталі характерне для велико серійного виробництва, оскільки 1,0<K3O≤10.

Для велико серійного виробництва характерні обмежена номенклатура продукції і масштабність її вироблення (телевізори, холодильники, пральні машини, трактори, автомобілі, годинники).

Використовується спеціальне устаткування, інструмент і технологічне оснащення. Широко застосовуються верстати-автомати, маніпулятори, автоматичні лінії. Технологічний процес розробляється докладно на кожну операцію з зазначенням інструменту, режимів роботи устаткування, норм затрат часу, матеріалів.

Робітники виконують обмежене коло операцій і мають вузьку спеціалізацію. Устаткування розташовується за ходом технологічного процесу, застосовується паралельний метод сполучення операцій, що веде до значного скорочення тривалості виробничого циклу, зменшення незавершеного виробництва, підвищення продуктивності праці.

Дата добавления: 2015-10-24; просмотров: 312 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Подготовка текста, перевод и комментарии О. В. Творогова | | | Визначення кількості основних робітників для виконання виробничої програми. |