Читайте также:

|

В 1940-х гг. А.А. Ильюшиным была высказана гипотеза о том, что на зависимость обобщенного напряжения от обобщенной деформации σ i(е i) металла не влияет вид напряженного состояния. Эта гипотеза подтверждена многочисленными экспериментами, и в ряде случаев постоянство (е i) считают законом. Однако в реальных условиях деформируемые металлы сильно отличаются друг от друга по химическому составу, содержанию примесей, количеству дефектов кристаллического строения. Каждый из указанных факторов по-своему влияет на значение σ s и вид σ i(е i). Поэтому говорить об одном характере кривой даже для одного марочного состава сплава можно лишь приближенно. «Нельзя продеформировать дважды один и тот же металл» - так можно перефразировать известное древнее изречение.

Причины различий свойств металлов и их изменений в процессе пластической деформации и термической обработки будут рассмотрены в следующих главах.

Как же выглядит зависимость σ i(е i) полученная, например, из опытов на растяжение? Какие характеристики прочности и пластичности установлены этими испытаниями?

Рассмотрим одноосное растяжение.

Поведение металлов во время пластической деформации определяется их прочностью и пластичностью. Под прочностью обычно понимают способность материала сопротивляться внешним силовым воздействиям, под пластичностью - способность пластически (необратимо) деформироваться без видимых признаков разрушения.

В качестве характеристик прочности и пластичности металлов используют комплекс физико-механических свойств. Для их определения применяют различные виды механических испытаний, наиболее распространенным из которых является испытание на одноосное растяжение. Его выполняют на круглых или плоских в сечении образцах с диаметром (либо шириной и толщиной) и длиной рабочей части, соответствующими ГОСТ 1497-84.

Испытания проводят на разрывных машинах при комнатной, пониженной и повышенной температурах с различными скоростями растяжения. В результате опытов получают зависимость растягивающей силы от перемещения захватов машины, или, что одно и то же, при абсолютно жесткой машине, от удлинения образца Р (Δl). Для получения характеристик металла, не зависящих существенно от геометрических размеров образца, используют диаграмму условных напряжений σ усл(ε усл) или диаграмму истинных напряжений σ (ε).

Для построения диаграммы σ усл(ε усл) напряжения, действующие в металле во время растяжения, рассчитывают по соотношению

σ усл = Р (Δl)/ F 0, (2.7)

где Р (Δl) - текущее значение нагрузки; F 0 - начальная площадь поперечного сечения образца.

Поскольку во время деформации площадь поперечного сечения F непрерывно изменяется, то определение напряжений по соотношению (2.7) носит весьма приближенный, условный характер. Эта «условность» особенно сильно сказывается при больших деформациях и несущественна в начале диаграммы растяжения.

Относительные пластические деформации при построении диаграммы условных напряжений σ усл(ε усл) рассчитывают при растяжении по соотношению

ε усл = Δl / l 0, (2.8)

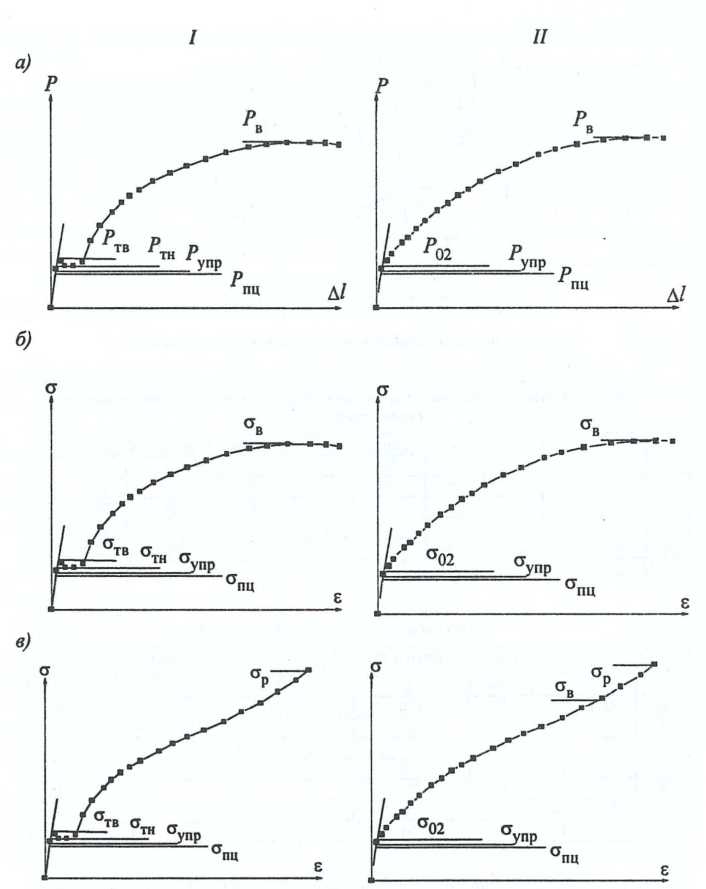

что также дает существенные отклонения от истинных деформаций, поскольку длина рабочей части образца l 0 постоянно изменяется. На рис. 2.6 показан вид цилиндрических и плоских образцов для испытаний на растяжение, а на рис. 2.7 - диаграммы Р (Δl), σ усл(ε усл). В табл. 2.1 и 2.2 приведены стандартизированные размеры образцов.

Как видно, зависимости Р (Δl) и σ усл(ε усл) подобны друг другу, поскольку как параметр, так и сама вторая функция получены делением Р и Δl на константы F 0 и l 0. На этих кривых можно выделить характерные точки Р пц(σ пц), Р упр(σ упр), Р т.в.(σ т.в.), Р т.н.(σ т.н.), Р 02(σ 02), Р в(σ в).

Диаграмма истинных напряжений σ (ε) по внешнему виду отличается от диаграммы условных напряжений. Это вызвано тем, что истинные напряжения и деформации металла при растяжении определяются следующим образом:

σ = P (Δl)/ F, (2.9)

ε = Δl / l, (2.10)

где F и l – текущие значения площади и длины рабочей части образца.

Рис. 2.6. Цилиндрические и плоские образцы для растяжения

Таблица 2.1

Размеры пропорциональных цилиндрических образцов для проведения испытаний на растяжение, мм

| d 0 | D | h | h 1 | R | Длинные образцы l 0=10 d 0 | Короткие образцы l 0=5 d 0 | ||||

| № | l0 | l | № | l0 | l | |||||

| 16к | ||||||||||

| 2,5 | 1,5 | 17к | ||||||||

| 2,5 | 1,5 | 18к | ||||||||

| 2,5 | 1,5 | 19к |

Примечание: L = l + 2 h + 2h 1

Таблица 2.2

Размеры плоских образцов без головок, мм

| a 0 | b 0 | l 0 | Длинные образцы

| Короткие образцы

| ||||

| № | l0 | l | № | l0 | l | |||

| 94к | ||||||||

| 95к | ||||||||

| 96к | ||||||||

| 97к | ||||||||

| 98к | ||||||||

| 99к | ||||||||

| 0,5 |

Примечание: L = l + 2 h

Для определения значений F и l используют выражения, полученные из условия постоянства объема деформируемого металла: на всем протяжении испытаний:

ε = - ln(1- Ψ); (2.11)

F = F 0(1- Ψ); (2.12)

до образования шейки на образце:

ε = - ln(1- ε усл); (2.13)

F = F0(1- ε усл); (2.14)

где Ψ - относительное сужение сечения в шейке образца.

На диаграмме истинных напряжений присутствуют те же характерные точки, что и на диаграмме σ усл(ε усл), за исключением σ в. Напряжения σ пц, σ упр, σ т.в., σ т.н., σ 02, σ в, σ р были приняты в обращение как характеристики прочности металла.

Предел пропорциональности σ пц = P пц/ F 0. Эта величина определяет напряжения, ограничивающие область упругих деформаций. Обычно принято считать, что при σ < σ пц выполняется закон Гука σ = Eε. Однако использование высокоточных испытательных машин показало, что в чистом виде закон Гука выполняется лишь до деформаций ε ≈ 10-3 %, в связи с чем ввели понятия физического и технического пределов пропорциональности. Физический предел наступает в тот момент, когда пластические деформации составят 1∙10-3 %, или εпц = 0,00001; технический - когда тангенс угла наклона кривой σ (ε) или σ усл(ε усл) изменит свое значение вдвое.

Предел упругости σ упр = P / F 0. Эта характеристика прочности металла близка по значению и смыслу к пределу пропорциональности. Различие состоит в том, что σ упр определяется тогда, когда остаточная деформация образца достигнет 0,05 %, т.е. при ε = 0,0005.

Предел текучести. На рис. 2.7 видно, что некоторые из металлов имеют на кривой Р (Δl) или σ (ε) участок, где пластическая деформация происходит при постоянной силе. Этот участок называют площадкой текучести.

Начало этого участка представляет собой некоторый барьер - «зуб текучести», преодолев который металл деформируется при σ ≈ const. Наличие зуба текучести связывают с отрывом дислокаций от облаков примесных атомов или вакансий, вследствие чего их перемещение требует меньших напряжений.

На диаграммах с площадкой текучести определяют два предела текучести - верхний и нижний: σ т.в = P т.в./ F 0, σ т.н. = P т.н./ F 0. Эти напряжения говорят о том, что в металле началась активная пластическая деформация. Интервал напряжений σ т.в - σ пц называют иногда упругопластической зоной.

На кривых σ (ε) для тех металлов, у которых отсутствует в явном виде площадка текучести (рис. 2.7, II) за момент начала активной пластической деформации принимают напряжения, при которых пластическая деформация составляет 0,2 %, т. е. при ε = 0,002. Для подобных материалов зона упругопластических деформаций простирается между σ 02 и σ пц.

Рис. 2.7. Диаграммы растяжения с площадкой текучести (I) и без площадки текучести (II): а – индикаторная диаграмма P (Δl); б – диаграмма условных напряжений; в – диаграмма истинных напряжений

Характеристики металла σ пц, σ упр, σ т.в., σ т.н., σ 02 мало отличаются друг от друга, если определять их по диаграммам условных или истинных напряжений. Это связано с тем, что при малых значениях деформаций Δl или ε = Δl / l 0 площадь поперечного сечения образца изменяется незначительно, т. е. F ≈ F 0. Ситуация существенно меняется на участке деформационного упрочнения σ т.н. < σ < σ в, где деформация Δl или ε достигает больших значений. В зоне активной пластической деформации и деформационного упрочнения истинные напряжения больше условных, σ > σ усл, поскольку при растяжении F < F 0 для той же деформации ε.

Известно, что деформационное упрочнение обусловлено изменением структуры из-за существенного увеличения плотности дефектов кристаллического строения - вакансий, дислокаций, границ деформационного происхождения и др. Эти дефекты, располагаясь в объеме зерен определенным образом, образуют по мере возрастания деформаций клубковую, ячеистую, фрагментированную структуры. Упрочнение металла происходит вплоть до разрушения образца.

Предел прочности (временное сопротивление) σ в = P в./ F 0. Эта величина характеризует максимальные напряжения на кривой σ усл(ε усл). При напряжениях σ = σ в в деформированном образце пластическая деформация локализуется в узкой области, образуется шейка, площадь сечения образца в этом месте уменьшается. Это снижение F требует для продолжения деформации меньшей силы Р, в связи с этим кривая Р (Δl), которая записывается на испытательной машине, опускается ниже Р в. Как следствие, и кривая условных напряжений σ усл(ε усл) опускается ниже σ в. Вполне естественно, что подобного явления на диаграмме истинных напряжений σ (ε) не наблюдается, - происходит лишь изменение интенсивности упрочнения.

Разрывная прочность (истинное сопротивление разрыву) σ р = P р./ F к. В выражении для σ р F к - площадь поперечного сечения образца в месте разрыва. Величина σ р характеризует напряжения, которые приводят к макроскопическому разрушению образца. На диаграмме истинных напряжений σ (ε) напряжения σ р занимают наиболее высокое место.

При испытаниях металлов на растяжение определяют и характеристики пластичности - максимальное удлинение (в %) δ = ε р∙100 и относительное сужение сечения образца в шейке после разрушения Ψ = (F 0- F к)/ F 0.

В материаловедении для определения свойств металлов часто пользуются диаграммами условных напряжений, по которым можно найти значения σ пц, σ упр, σ в., σ т, σ 02, Ψ и δ. В практике пластической обработки металлов более важными являются диаграммы истинных напряжений σ (ε), так как, пользуясь ими, можно предсказать поведение металла в любом процессе пластической деформации - при прокатке, осадке, прессовании, волочении и т. д. Поскольку при растяжении σ 2 = σ 3= 0, то σ i- = σ 1, ε i = ε и зависимость σ i(ε i) получается непосредственно из опытов на растяжение.

В табл. 2.3 представлены значения прочностных и пластических характеристик некоторых металлов, полученных из опытов на растяжение. Механические свойства во многом зависят от структурного состояния, в том числе от содержания примесей, размера зерна, вида обработки.

Таблица 2.3

Механические свойства некоторых металлов

| Металл | σ пц, МПа | σ упр, МПа | σ 02, МПа | σ в, МПа | δ, % | Ψ, % |

| Al | 25-30 | 28-40 | 30-42 | 88-100 | 30-60 | 85-95 |

| Cu | 45-50 | 50-60 | 70-76 | 210-230 | 30-55 | 80-90 |

| Ag | 40-60 | 42-66 | 45-76 | 180-240 | 35-60 | 80-95 |

| Au | 40-70 | 42-74 | 45-76 | 200-220 | 30-55 | 80-95 |

| Fe | 100-150 | 110-160 | 120-180 | 300-420 | 25-45 | 75-85 |

| Ti | 140-200 | 150-220 | 150-250 | 240-400 | 25-60 | 75-90 |

| Mo | 280-300 | 300-350 | 320-370 | 450-1100 | 15-30 | 50-65 |

| W | 650-700 | 660-720 | 700-810 | 850-1200 | 15-30 | 40-60 |

| Сталь 45 | 140-160 | 150-180 | 160-200 | 300-380 | 20-35 | 60-70 |

Для того чтобы кривую σ (ε) можно было использовать для моделирования любого из процессов пластической обработки металлов, ее нужно описать какой-либо математической формулой. Одним из критериев, влияющих на выбор физических гипотез и математических моделей, является простота. Такой подход согласуется с правилом бритвы, сформулированным монахом Оккамом около 700 лет назад. Этого правила придерживаются многие исследователи, а звучит оно приблизительно так: «Нет нужды выискивать сложные трактовки какого-либо явления, если его можно объяснить более простыми причинами. Отсекай [бритвой] сложное, если можно обойтись простым». Иногда это правило называют критерием простоты. За более чем 250 лет исследования и аппроксимации кривых σ (ε) предложено несколько десятков формул, однако наиболее точно диаграмму истинных напряжений описывают выражение:

σ = σ 0 + αε β, (2.15)

а также полиномы вида

σ = σ 0 + a 1 ε, + a 2 ε 2 + a 3 ε 3 +..., (2.16)

где параметры уравнений σ 0, α, Р и α i, определяются экспериментально.

Дата добавления: 2015-09-05; просмотров: 303 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГЛАВНЫЕ НАПРЯЖЕНИЯ И ИХ ОСНОВНЫЕ СХЕМЫ | | | ТЕОРЕТИЧЕСКАЯ ПРОЧНОСТЬ ИДЕАЛЬНЫХ КРИСТАЛЛОВ |