Читайте также:

|

ОБЩИЕ ПРАВИЛА ПРОЕКТИРОВАНИЯ

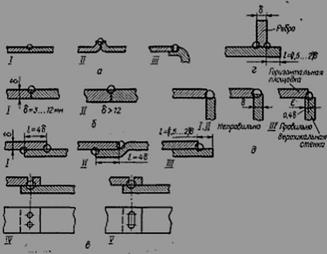

Виды соединений. На рис. IX-I. а и б приведена сварка встык. Материал толщиной до 3 мм сваривается без скоса кромок (рис. IX-I. а. 1). с отбуртовкой (рис IX-I. а. II), а более толстый - с зазором (рис. IX-I, a. III). Для стыковой сварки толстого материала требуется его подготовка: снятием фаски прн сварке V образным швом материала толщиной до 12 мм (рис. IX-1. б. I) или двух фасок прb сварке Х-образным швом материала толщиной свыше 12 мм (рис. IX-I, б. II).

Рис. IX-I. Типовые виды сварных соединений

При сварке листового и полосового материала применяют также сварку внахлестку (рис. IX-1,в). На рис. IX-l.в. / приведен способ сварки листов без подготовки с перекрытием их на величину / = 4б. где б — толщина материала. Если одна сторона свариваемых материалов должна быть ровной, без уступа, выполняют сварку по рис. IX-I, в. II. Тогда один из листов (полос) свариваемого материала должен быть изогнут.

Известна также пробочная и прорезная сварка материалов внахлестку. Для пробочной сварки (рис. IX-I.в. IV) на одном из свариваемых кусков материала делаются отверстия. При прорезной сварке (рис. IX-I, в. V) вместо отверстий делают паз.

При сварке корпусов или приварке ребер распространена сварка впритык. Она бывает двух разновидностей: тавровая и угловая Тавровая сварка впритык (рис IХ-1, г) используется для приварки ребер или сварки других профилей металлоконструкций: швеллера, двутавра, короба и т. п. Угловую сварку (рис. 1Х-1, д) применяют для корпусных детален: стоек, станин, картеров, кронштейнов и т. и. При правильной сварке размеры горизонтальной площадки должны быть больше внутреннего проема Е корпуса у каждой стенки примерно на 0,4 б,. В этом случае верхний лист при сварке не проваливается (как при вариантах I. II), его легко предварительно «прихватить» в нескольких местах приварки, а затем вести сварку, как обычно.

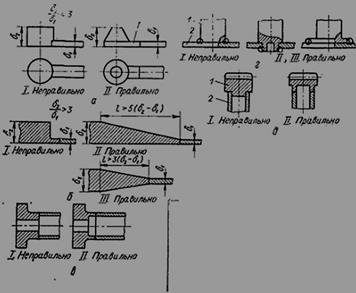

Рис. IX-2. Правила соблюдения одинаковой толщины свариваемых деталей

Толщина свариваемых деталей. К важным общим правилам сварки металлоконструкций относится требование соблюдения равенства толщин свариваемых деталей. Это нужно для их одинакового прогрева, обеспечивающего качественную сварку. На рис. IX-2 даны примеры неправильных и правильных способов сварки деталей разных толщин.

При разнице толщин ᵟ2/ᵟ1 <3 (рис. IX-2, а) у более толстой детали должен иметься хвостовик / с сечением, совпадающим с сечением более тонкой привариваемой детали. Если разница толщин более трех (рис. 1Х-2, б, I), у толстой детали должен иметься клиновидный хвостовик: односторонний (рис. IX-2, б. II) или двусторонний (рис. IX-2, б, III).

При сваривании труб с более толстыми деталями, например с фланцами (рис. IX-2, в, I), правило остается тем же: у более толстой детали должен быть сделан переход с сечением, равным сечению трубы (рис. 1Х-2, в, II).

На рис. IX-2, г приведены неправильный и правильные варианты приварки валика / к основанию 2, а на рис. IX-2, д— неправильная и правильная сварка венца зубчатого колеса 1 с дисками 2.

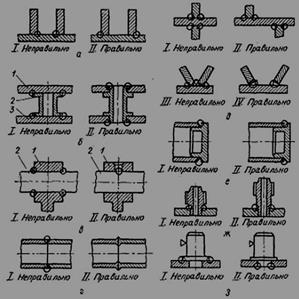

Рис. IX-3. Правила сокращения длины шва

Длина шва. Сварочный шов обладает высокой прочностью, поэтому при сварке следует избегать необоснованно длинных швов, стремясь сократить их до величины, обеспечивающей достаточную прочность. Снижение длины сварочного шва нередко достигается упрощением конструкции детали.

На рис. IX-3, а, I приведен пример необоснованно длинного сварного шва при проектировании колонны из двух швеллеров. Замена их уголками (рис. IX-3, а, II) сокращает шов вдвое.

На рис. IX-3, б предложен пример изменения (упрощения) конструкции кронштейна. Ребро на кронштейне в варианте I не технологично — у острого и прямого углов при сварке оно расплавится и утратит правильную форму. На рис. IX-3, б, II длина шва меньше. Форма ребра правильная.

Следует упрощать сопряжения элементов фасонного проката. Сопряжения уголков по рис. IX-3, е. / и швеллеров по рис. IX-3, г, 1 требуют шов увеличенной длины и трудоемки. Проще исполнения по рис. IX-3, в, II и IX-3, г, II. При соединениях диагоналей фасонного проката часто применяют косынки I (рис. IX-3, д, I, III), но проектируются и более простые соединения без них (рис. 1Х-3,д, II).

При сварке впритык труб, расположенных обычно под углом 900. в простейшем случае косынок можно не делать, так как сварка и без того получается прочной (рис. IX-3, е, I). Однако чаще проектируют соединение с внутренними (рис. IX-3, е. II. IV) или врезными (рис. IX-3, е, Ill) косынками. Врезные косынки дают прочные соединения, для которых не нужны диагональные связи.

ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

Эти требования, как всегда, направлены на повышение качества. удобства и снижение себестоимости обработки.

На рис. IX-4, а показаны примеры приварки ребер или стенок конструкции. В первом случае близкое их расположение затрудняет приварку изнутри. На рис. IX-4, б приведены примеры

Рис. IX-4. Технологические требования к сварке

приварки дистанционном трубки 2 между листами 1 и 3. При большой протяженности листов приварка по варианту 1 невозможна. Подготовка к сварке по рис. 1Х-4. б. II более трудоемка, так как надо сверлить отверстия в листах, однако она полностью окупается простотой самой сварки. На рис. IX-4. в. II показан более технологичный способ приварки детали 1 к валу 2 в связи со значительным повышением удобства работ и сокращением длины шва. На рис. IX-4, г, II приведен пример более рациональной в данном случае стыковой вместо дуговой сварки.

К одному из правил приварки относится рассредоточение ребер. На рис. IX-4, 0 показаны примеры неправильной сосредоточенной сварки, вызывающей перегрев материала и утрату прочности соединения (варианты I. III) и правильной рассредоточенной сварки (варианты II, IV).

При подготовке к сварке следует всегда помнить, что снять фаски можно с любой из свариваемых детален. Поэтому целесообразнее снимать их с детали меньшего размера (рис. IX-4, е, II). При приварке деталей с чистовой обработкой (посадочное место, резьба и т. п.) следует отдалять приварку от такой обработки (рис. IX-4, ж, з).

Дата добавления: 2015-08-17; просмотров: 110 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Билет 11 Вопрос № 3. Использование электромагнитной муфты скольжения. Схема муфты. | | | Виды заготовок |