Читайте также:

|

Решение практической задачи проведения процесса в промышленном реакторе в соответствии с оптимальным температурным режимом зависит от многих факторов и прежде всего от теплового эффекта и кинетики реакции.

Для эндотермических (обратимых и необратимых) реакций целесообразно химический процесс проводить в реакторах с подводом теплоты, причем желательно обеспечить достаточно равномерное распределение температуры по объему реактора. Распространенным типом аппаратов для проведения эндотермических реакций являются трубчатые реакторы, похожие по своей конструкции на кожухотрубные теплообменники. В этих аппаратах трубное пространство представляет собой собственно реактор, в котором реагенты движутся в режиме вытеснения, а по межтрубному пространству проходит теплоноситель, например топочные газы. На рис.12 изображен трубчатый реактор для проведения каталитических реакций, обогреваемый топочными газами. Такой тип реакторов применяют, в частности, для паровой конверсии природного газа. Аналогичную конструкцию имеет ретортная печь для синтеза бутадиена из этилового спирта, в которой катализатор вместо труб располагают в ретортах узких каналах с прямоугольным сечением. В таких реакторах ширина поперечного сечения каналов, по которым движется реакционная смесь, должна быть невелика, чтобы получить достаточно равномерное распределение температуры по сечению.

Рис. 12. Трубчатый реактор для Проведения эндотермической реакции

| Рис. 13. Температурные профили в каналах маленького (а) и большого (б) диаметров при проведении эндогермической реакции |

Так как в реальных реакторах гидродинамический режим отклоняется от режима идеального вытеснения, при котором в любом поперечном сечении условия выравнены, то температура в центре канала отличается от температуры у стенки. На рис.13 показаны примерные температурные профили по сечению при проведении эндотермической реакции в трубчатом реакторе при разных диаметрах труб. Из рисунка видно, что в трубах большого диаметра температура на оси трубы существенно ниже температуры у стенки. Следовательно, и скорость реакции в той части реакционного потока, которая движется близкокоси трубы, ниже средней скорости реакции в аппарате. При проведении каталитических процессов можно наносить катализатор толькона внутреннюю поверхность труб, что обеспечит примерно одинаковуютемпературу по всему реактору.

Гомогенные эндотермические реакции можно также проводить в реакторах с интенсивным перемешиванием и поверхностью теплообмена, таккак и в этом случае будет обеспечено равномерное распределение температуры по реактору.

Экзотермические реакции проводят, как правило, либо в адиабатических условиях, либо в аппаратах с отводом теплоты.

При проведении необратимых экзотермических реакций рост температуры приводит однозначно лишь к увеличению скорости процесса. Для снижения энергетических затрат такие реакции выгодно проводить в автотермическом режиме, когда требуемая температура обеспечивается исключительно за счет выделяющейся теплоты химической реакции без подвода энергии извне. Существуют две предельные температуры (нижний и верхний температурный пределы), между которыми целесообразно проводить процесс.

Нижним пределом является температура, при которой скорость экзотермической реакции (а следовательно, и скорость выделения теплоты) достаточна для обеспечения автотермического режима. Ниже этой температуры скорость тепловыделения меньше, чем скорость отвода теплоты с реакционным потоком, выходящим из реактора, и температура в проточном адиабатическом аппарате будет падать.

Верхний температурный предел связан либо с побочными процессами (побочными химическими реакциями или побочными физическими явлениями), а также с жаропрочностью конструкционных материалов. Например, при проведении гетерогенных процессов обжига зернистого твердого материала повышение температуры выше некоторого предела приводит к спеканию твердых частиц, а следовательно, к увеличению времени их полного превращения и уменьшению производительности реактора. Часто рост температуры ограничен прочностью конструкционных материалов и нецелесообразностью применения дорогостоящих жаропрочных материалов.

При проведении экзотермических процессов микробиологического синтеза повышение температуры ограничено жизнестойкостью микроорганизмов. Поэтому такие процессы целесообразно осуществлять в реакторах с отводом теплоты, а для того чтобы избежать локальных перегревов, лучше использовать реакторы, гидродинамический режим в которых приближается к идеальному смешению. Интенсивное перемешивание в таких процессах не только обеспечивает равномерное распределение температуры, но и интенсифицирует стадии массопередачи кислорода из газовой фазы в жидкую.

Обратимые экзотермические реакции нужно проводить в соответствии с линией оптимальных температур, т. е. понижая температуру в аппарате по мере роста степени превращения реагентов. Такой режим неосуществим ни в адиабатических, ни в изотермических реакторах: при адиабатическом режиме рост степени превращения сопровождается выделением теплоты и разогревом, а не охлаждением реакционной смеси; при изотермическом режиме температура остается постоянной и не меняется с ростом степени превращения.

Осуществить процесс строго по линии оптимальных температур чрезвычайно сложно. Это можно было бы сделать в реакторе с теплообменной поверхностью, работающем в режиме вытеснения, при условии, что количество теплоты, отводимое через стенку реактора, будет разным на различных участках аппарата. Реагенты перед началом реакции следовало бы нагревать до высокой температуры, а сразу же после их поступления в аппарат предусмотреть отвод теплоты. Если реактор разбить по длине на несколько участков, то, чтобы обеспечить движение по линии оптимальных температур, на каждом из них количество отводимой теплоты должно быть немного больше, чем количество теплоты, выделяющееся в ходе реакции. При этом следует иметь в виду, что по мере увеличения степени превращения падает скорость реакции и, следовательно, уменьшается скорость тепловыделения. Поэтому на участках реактора, где реакция завершается, нужно отводить меньше теплоты, чем на начальных участках.

Рис 14 Реактор с теплообменной трубкой (а), температурный профиль по длине реактора (б) и изменение степени превращении с изменением температуры (в):

1-реактор; 2 - теплообменная трубка:.3 — кривая изменения температуры по длине реактора (рабочая линия): 4 — Линия оптимальных температур

Некоторым приближением к линии оптимальных температур является проведение процесса в реакторе вытеснения, находящемся внутри теплообменной трубки, по которой проходит холодный реагент. Этот тип реактора изображен на рис. 14, а. Такая конструкция может быть, например, применена в колоннах синтеза аммиака. На рис. 14, б показан ход изменения температуры по длине реактора, а на рис. 14, в — характер изменения температуры сопоставлен с изменением степени превращения реагентов. Рабочая линия процесса, характеризующая изменение температуры с ростом степени превращения (кривая 3) на участке BCFD близка к линии оптимальных температур (кривая 4). Однако указанные выше требования по условиям теплообмена в таком реакторе соблюдаются слабо. Действительно, на участке ВС скорость тепловыделения максимальна, и нужно отводить много теплоты. В то же время скорость теплоотвода здесь мала, так как невелика движущая сила теплопередачи ( ). На участке FD теплоты выделяется сравнительно немного, по наружной трубке идет холодный газ,

). На участке FD теплоты выделяется сравнительно немного, по наружной трубке идет холодный газ,  велика и скорость теплоотвода выше необходимой. В какой-то степени этот недостаток можно устранить в аналогичных реакторах с двойными теплообменными трубками (рис. 15).

велика и скорость теплоотвода выше необходимой. В какой-то степени этот недостаток можно устранить в аналогичных реакторах с двойными теплообменными трубками (рис. 15).

Вообще же на практике обычно считают, что степень приближения к линии оптимальных температур удовлетворительная, если для реактора выполняется условие:

(60)

(60)

Рис. 15. Реактор с двойными теплообменными трубками  и профиль температур в нем (б)

и профиль температур в нем (б)

На графике  (T) две линии, соответствующие условию

(T) две линии, соответствующие условию  проходят выше и ниже линии оптимальных температур, образуя область оптимальных температур, удовлетворяющую условию (60). При построении области оптимальных температур следует иметь в виду, что верхняя ограничивающая линия находится ниже равновесной кривой

проходят выше и ниже линии оптимальных температур, образуя область оптимальных температур, удовлетворяющую условию (60). При построении области оптимальных температур следует иметь в виду, что верхняя ограничивающая линия находится ниже равновесной кривой  (T). При выборе конструкции реактора и режима его работы стремятся к тому, чтобы большая часть рабочей линии процесса находилась внутри области оптимальных температур. Такому условию отвечают, в частности, рабочие линии на рис. 14, в и 15, б.

(T). При выборе конструкции реактора и режима его работы стремятся к тому, чтобы большая часть рабочей линии процесса находилась внутри области оптимальных температур. Такому условию отвечают, в частности, рабочие линии на рис. 14, в и 15, б.

Сравнительно простым способом приближения к оптимальному температурному режиму является проведение процесса в многосекционном реакторе вытеснения, в котором каждая секция работает в адиабатическом режиме, и между секциями имеется промежуточное охлаждение (рис. 16, а). На рис. 16, б показано, как будет проходить рабочая линия процесса в таком реакторе. В первой секции реактора процесс протекает адиабатически, причем изменения температуры и степени превращения связаны между собой.

Рис.16. Многосекционный реактор вытеснения с промежуточным отводом теплоты (а) и зависимости хА(Т), характеризующие ход процесса в нем (б):

Объем секции должен быть таким, чтобы на выходе из нее достигалась степень превращения  соответствующая пересечению адиабаты с верхней границей области оптимальных температур. Необходимое значение объема (или среднего времени пребывания) можно найти из решения системы уравнений материального и теплового балансов такого реактора.

соответствующая пересечению адиабаты с верхней границей области оптимальных температур. Необходимое значение объема (или среднего времени пребывания) можно найти из решения системы уравнений материального и теплового балансов такого реактора.

На выходе из секции 1 реакционную смеет, необходимо охладить и температуры  до температуры

до температуры  , соответствующей нижней границе оптимальной области при

, соответствующей нижней границе оптимальной области при  . Затем реакционная смесь попадает в адиабатическую секцию II второй теплообменник,

. Затем реакционная смесь попадает в адиабатическую секцию II второй теплообменник,

Рис 17. Многосекционный реактор вытеснения с байпасными линиями ввода холодного газа между секциями (обозначения те же, что и на рис 16)

секцию III и т. д. Так как скорость реакции по мере увеличения степени превращения уменьшается, объем каждой последующей секции увеличивается.

Охлаждение реагентов между секциями адиабатического реактора можно отнести не только за счет косвенного теплообмена, но и путем введения свежей холодной реакционной смеси. Такой вариант осуществление процесса показан на рис. 17, а. В общем случае добавление к уже частично прореагировавшей смеси свежих реагентов изменяет их концентрацию и может привести к смещению равновесия. Положение оптимальных температур зависит и от положения равновесной кривой, следовательно, изменение равновесного состава несколько сместит и положение линии оптимальных температур. Эта ситуация изображена на рис. 17, б.

Возможным вариантом осуществления процесса по оптимальному температурному режиму является и применение каскада реакторов смещения, в каждом из которых поддерживается своя температура за счет введения теплообменных поверхностей. Такая реакционная система изображена на рис. 18, а. Задавшись температурой  , а следовательно, и степенью превращения в первой секции

, а следовательно, и степенью превращения в первой секции  , соответствующей верхней границе области оптимальных температур, можно рассчитать необходимый объем первой секции, рассматривая ее как реактор работающий при постоянной температуре. Аналогично могут быть рассчитаны вторая и третья секции. Уравнение теплового баланса для таких реакторов позволит определить необходимую поверхность теплообмена и расход хладагента для поддержания в секциях температур, заданных рабочей линией процесса, изображенной на рис. 18, б.

, соответствующей верхней границе области оптимальных температур, можно рассчитать необходимый объем первой секции, рассматривая ее как реактор работающий при постоянной температуре. Аналогично могут быть рассчитаны вторая и третья секции. Уравнение теплового баланса для таких реакторов позволит определить необходимую поверхность теплообмена и расход хладагента для поддержания в секциях температур, заданных рабочей линией процесса, изображенной на рис. 18, б.

Для каждого из рассмотренных вариантов возможна дальнейшая оптимизация процесса — расчет оптимальных объемов секций, начальных температур, объемных расходов в байпасных линиях и т.д. При такой оптимизации стремятся получить наиболее целесообразные экономические показатели процесса. Более подробно вопросы оптимизации, ее методы рассмотрены в специальной литературе.

Рис18Каскад реакторов идеального смешения с отводом теплоты в секциях каскада (а) и ход процесса в нем (б) (обозначения те же, что и на рис. 16)

Использование нестационарных режимов для проведения каталитических реакций в оптимальных температурных условиях. В последние годы исследователи, занимающиеся катализом, уделяют большое внимание нестационарным каталитическим процессам. В качестве причин, вызывающих интерес к этим явлениям, можно назвать, во-первых, то, что многие каталитические процессы не стационарны но своей природе — под воздействием реакционной среды во времени происходит изменение каталитической активности. Во-вторых, оказалось, что в ряде случаев искусственно созданная не стационарность позволяет конструктивно более просто решить вопросы создания оптимальных технологических режимов.

Стационарный режим характеризуется постоянством во времени параметров процесса, в частности неизменными остаются состав и температура газовой фазы в реакторе, а также концентрации всех промежуточных соединений на поверхности. В этом случае и скорость каталитического процесса «стационарна», она полностью определяется составом реакционной смеси в газовой фазе и температурой катализатора:  .

.

В нестационарных процессах состав газовой фазы и температура катализатора во времени изменяются. Уравнения материального и теплового балансов для зерна катализатора или слоя катализатора в целом содержат члены, включающие производные состава или температуры по времени (накопление массы или теплоты). В этом случае наблюдаемая скорость химического превращения W, определяемая из решений системы дифференциальных уравнений и начальных условий, неравна  . Чем быстрее изменяется состояние газовой фазы и катализатора, тем сильнее могут отличаться друг от друга функции

. Чем быстрее изменяется состояние газовой фазы и катализатора, тем сильнее могут отличаться друг от друга функции  и W.

и W.

Можно указать на четыре основные причины возникновения нестационарности при осуществлении гетерогенно-каталитических процесса: 1) вынужденные внешние воздействия; 2) неустойчивость стационарного состояния или автоколебания; 3) случайные помехи, возмущения; 4) изменяющиеся во времени активность и селективность катализатора.

Разработка моделей нестационарных процессов, в особенно расчеты на основе этих моделей численными методами, создание систем автоматического управления нестационарными режимами несомненно намного сложнее, чем для стационарных процессов. Рассмотрим лишь кратко качественные результаты некоторых видов не стационарности и каталитических процессах.

Работа в режиме вынужденных внешних воздействий приводит к тому, что при одних и тех же средних значениях входных параметров реактора, но разных законах их изменения во времени возникают широкие возможности в формировании полей концентраций, температур и составов поверхности катализатора. Поэтому в нестационарном режиме можно добиться более благоприятных условии протекания процеcca, чем в стационарно работающем реакторе. Например, производительность и избирательность процесса в нестационарном режиме может оказаться значительно выше, чем в стационарном. Это отличие, возникающее прежде всего из-за нелинейной зависимости скорости реакции от состава реакционной смеси и температуры, в значительной мере зависит от динамических свойств поверхности катализатора. Эффективность нестационарного процесса зависит от закона изменения входных параметров — состава реакционной смеси, начальной температуры, нагрузки.

Рассмотрим в качестве примера способ проведения обратимой экзотермической реакции в адиабатическом реакторе с искусственно организованной не стационарностью. Не стационарность достигается периодическим переключением направления подачи реакционной смеси в слой катализатора (рис. 19). Основная идея способа заключается в том, что слой катализатора выполняет не только свою основную функцию ускорение реакции, также является и регенератором теплоты. В начале процесса неподвижный слой катализатора разогревают до некоторой температуры, при которой экзотермическая химическая реакция протекает со значительной скоростью и, следовательно, с высокой скоростью выделения теплоты. Затем в реактор подают реакционную смесь с существенно более низкой входной температурой (рис.19, а). За счет того, что катализатор уже разогрет, реакция протекает с достаточной скоростью, причем по длине слоя катализатора устанавливается определенный температурный профиль, перемещающийся во времени. Постепенно температура входного участка катализатора уменьшается, а выходного — остается достаточно высокой или растет. В некоторый момент времени производят переключение направления подачи холодного реагента (рис. 19, б). Тепловой фронт начинает перемещаться в противоположном направлении.

Рис. 19. Адиабатический каталитический реактор с периодически переключающимися направлениями движения реакционной смеси.

Протекание реакции в нестационарном режиме при низких температурах на входе в слой поддерживается за счет того, что в область высоких температур слоя непрерывно поступает реакционная смесь с не прореагировавшим исходным компонентом, который превращается в этой области с выделением теплоты. Часть теплоты химической реакции сохраняется в реакционном объеме. Развитая поверхность зерен катализатора обеспечивает хороший теплообмен между разогретым катализатором и холодным потоком газа, что доводит температуру последнего до вполне достаточной, чтобы протекала реакция.

16. КОНСТРУКЦИИ ХИМИЧЕСКИХ РЕАКТОРОВ

Химический реактор - устройство, аппарат для проведения химических превращений (химических реакций).

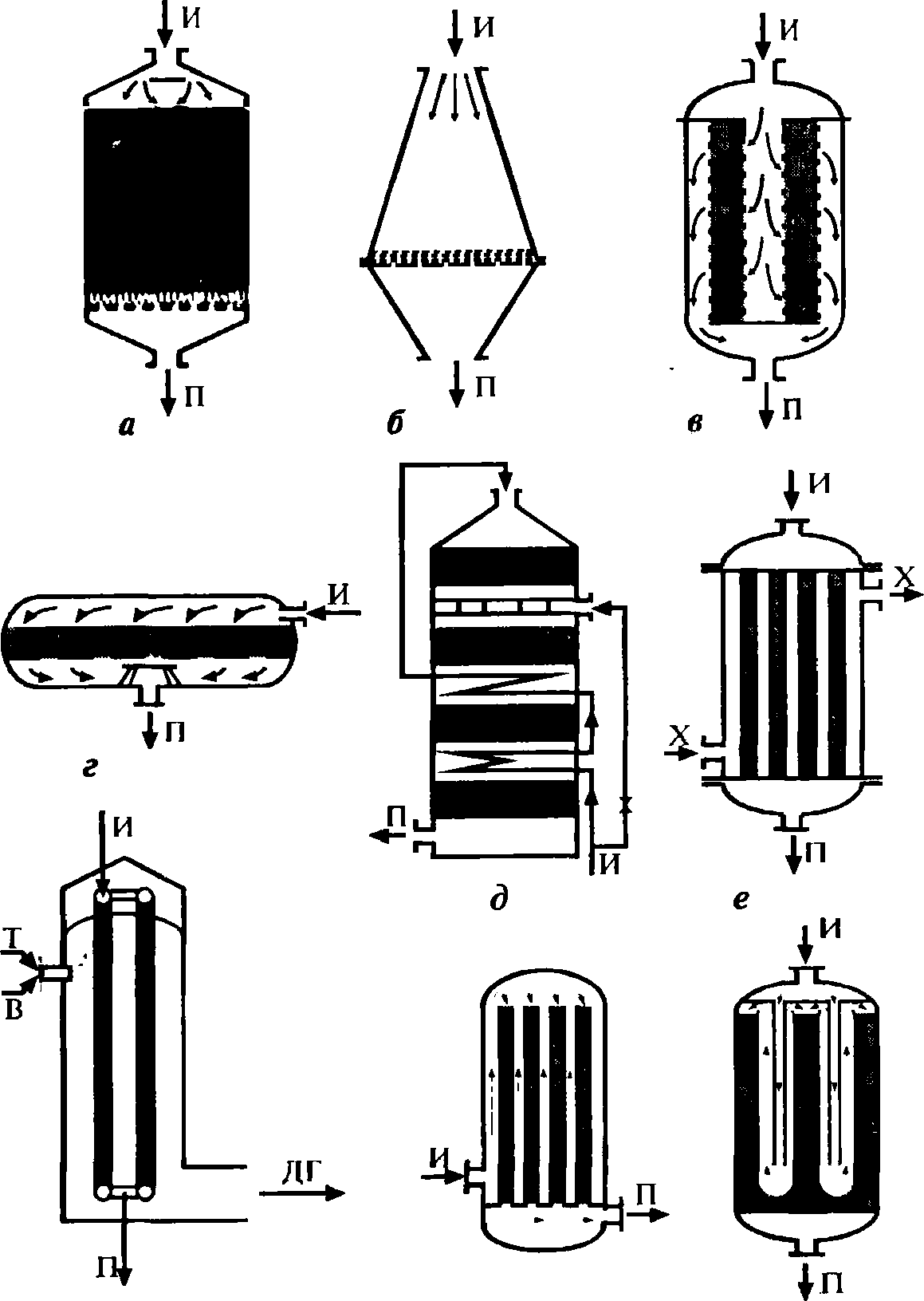

На практике, исходя из назначения или даже внешнего вида, используют много различных названий химических реакторов - реактор, колонна, башня, автоклав, камера, печь, контактный аппарат, полимеризатор, дожигатель, гидрогенизатор, окислитель и другие. Общие схемы некоторых из них приведены на рис. 1.

Реактор 1 - емкостной. Реагенты (чаще жидкость, суспензия) загружают в начале рабочего цикла. Мешалка обеспечивает перемешивание реагентов. Температурный режим поддерживается с помощью теплоносителя, циркулирующего в рубашке или во встроенном теплообменнике. После проведения реакции продукты выгружают, и после очистки реактора цикл повторяется. Процесс периодический.

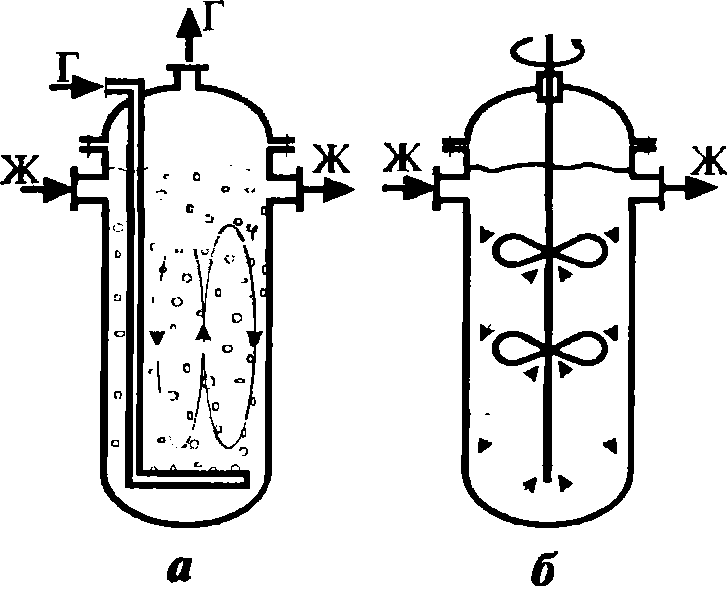

Реактор 2 - емкостной, проточный. Реагенты (чаще газ, жидкость, суспензия) непрерывно проходят через реактор. Газ барботирует через жидкость.

Реактор 3 - колонный. Характерное для промышленных колонных реакторов отношение высоты к диаметру составляет 4-6 (в емкостных реакторах это отношение около 1). Взаимодействие газа и жидкости подобно таковому в реакторе 2.

Реактор 4 - насадочный. Взаимодействуют газ и жидкость. Объем реактора заполнен кольцами Рашига или другими небольшими элементами - насадкой. Жидкость стекает по насадке. Газ движется между элементами насадки.

Реакторы 5-8 используют в основном для взаимодействия газа с твердым реагентом.

В реакторе 5 твердый реагент неподвижен, газообразный (или жидкий) реагент непрерывно проходит через реактор. Процесс периодический по твердому веществу.

В реакторах 6-8 процесс по твердому реагенту непрерывный. Твердый реагент продвигается вдоль вращающегося наклонно установленного круглого реактора 6 или просыпается через реактор 7 (подобно песочным часам). В реакторе 8 газ подается снизу, и при достаточно большой скорости подачи газа твердые частицы оказываются во взвешенном состоянии. Это - псевдоожиженный, или кипящий, слой, который обладает некоторыми свойствами жидкости. Можно организовать непрерывный поток твердого материала через аппарат.

Реакторы 5, 9 используют также для проведения процессов на твердом катализаторе.

Реактор 9 - трубчатый. По виду он подобен кожухотрубному теплообменнику. Через трубки, в которых протекает реакция, проходят газообразные или жидкие реагенты. Обычно в трубки загружен катализатор. Температурный режим обеспечивается циркуляцией в межтрубном пространстве теплоносителя.

Трубчатый реактор 10 используют часто для проведения высокотемпературных гомогенных реакций, в том числе в вязкой жидкости (например, пиролиз тяжелых углеводородов). Нередко такие реакторы называют печами.

Реактор 11 - многослойный реактор (несколько слоев, например, катализатора) с промежуточным охлаждением (или нагревом) реагирующей смеси. На рисунке показано охлаждение путем ввода холодного газа после первого слоя и нагрев при помощи теплообменников после второго и третьего слоев.

Реактор 12 - многослойный для газожидкостных процессов.

| Рис.1. Схемы химических реакторов: Г - газ; Ж - жидкость; Т - теплоноситель; Н - насадка; Тв - твердый реагент; К - ката- лизатор; Хг - холодный газ |

|

Рис. 2. Структурные элементы реактора:

1 - реакционная зона; 2 - устройство ввода реакционной смеси; 3 - смеситель; 4 - теплообменник; 5 – выходное устройство; Хг - холодный газ; Т - теплоноситель, И и П - исходный и конечный продукты соответственно

В промышленности типов реакторов (даже по общему виду) еще больше. Чтобы иметь возможность исследовать все разнообразие реакторов, проведем систематизацию конструкций реакторов и процессов, протекающих в них. На рис. 2 представлен реактор, аналогичный 11-му на рис. 1. Выделим структурные элементы, характерные для всех реакторов. В реактор засыпано несколько слоев катализатора, где протекает химическая реакция. Это - реакционная зона 1, имеющаяся во всех реакторах. Исходная реакционная смесь подается через верхний штуцер. Чтобы обеспечить однородное прохождение газа через реакционную зону, установлен распределитель потока. Это - устройство ввода 2. В реакторе 2 на рис. 1 распределителем газа является барботер. К смесителям предъявляются особые требования обеспечить однородный контакт реагентов. Между первым (сверху) и вторым слоями на рис. 2 в смесителе 3 смешиваются два потока - после первого слоя и добавляемый холодный газ, а после второго слоя помещен теплообменник 4. Продукты выводятся через выходное устройство 5. Возможны устройства разделения потоков.

| Рис. 3. Циркуляционные потоки в колонных реакторах |

| Рис. 4. Неоднородность распределения потока у места его ввода в реактор с зернистым слоем (а) и в жидкофазном реакторе с перемешиванием (б) |

Неоднородность распределения потока обычно связывают с неравномерными условиями для входа реакционной смеси в реактор. Пример - вход реакционной смеси в реактор с зернистым слоем (катализатором) на рис. 4,а. Во входном патрубке, как в газоходе, скорость потока 10-20 м/с, а в реакторе - нередко менее 1 м/с. Динамический напор входящей струи "вгоняет" поток в зернистый слой. Скорость газа у периферии слоя мала. Только на некоторой глубине сопротивлением зернистого слоя поток распределяется по всему сечению. Даже в реакторе с интенсивным перемешиванием, как на рис. 4,б смешение вводимой реакционной смеси с ее массой в реакторе происходит не мгновенно. И если реакция достаточно интенсивна, то в зоне смешения она будет протекать иначе, чем в объеме. Например, такое возможно в реакторах кислотного разложения апатита. В этом процессе требуется весьма строгое поддержание концентрации кислоты - превышение ею определенной нормы усиливает осаждение сульфата кальция. У входного участка, где подаются сырье и кислота, смешение не мгновенно. Могут возникнуть локальная повышенная концентрация кислоты и усиленное осаждение сульфата кальция на поверхности частиц апатита. Осадок блокирует поверхность и препятствует дальнейшему растворению.

| Рис. 5. Возможные траектории движения вещества в реакторе с перемеши- ванием (а) и распределения скорости потока по сечению полого трубчатого реактора (б) и в зернистом слое (в) |

В устройствах ввода, вывода, смешения, разделения, распределения потоков и в теплообменниках протекают физические процессы. Поэтому дальнейшим объектом исследования будут в основном реакционные зоны, где протекают химические процессы. Процесс, происходящий в реакционной зоне, состоит из многих частных процессов, которые схематически показаны на рис. 6 для двух процессов - каталитического и газожидкостного.

| Рис.63. Структура протекающих в химическом реакторе каталитического (а) и газожидкостного (б) процессов. Пояснение в тексте |

На рис. 6, б представлен процесс в слое жидкости, через который барботирует газ. Последний проходит в виде пузырей (1). Между газом и жидкостью имеет место массоперенос (2). Жидкость не неподвижна - можно выделить ее движение около пузыря (3) и циркуляцию в масштабе слоя (4). Первое подобно турбулентной диффузии выравнивает градиенты концентраций, вторая аналогична циркуляционному конвективному движению жидкости через реакционную зону.

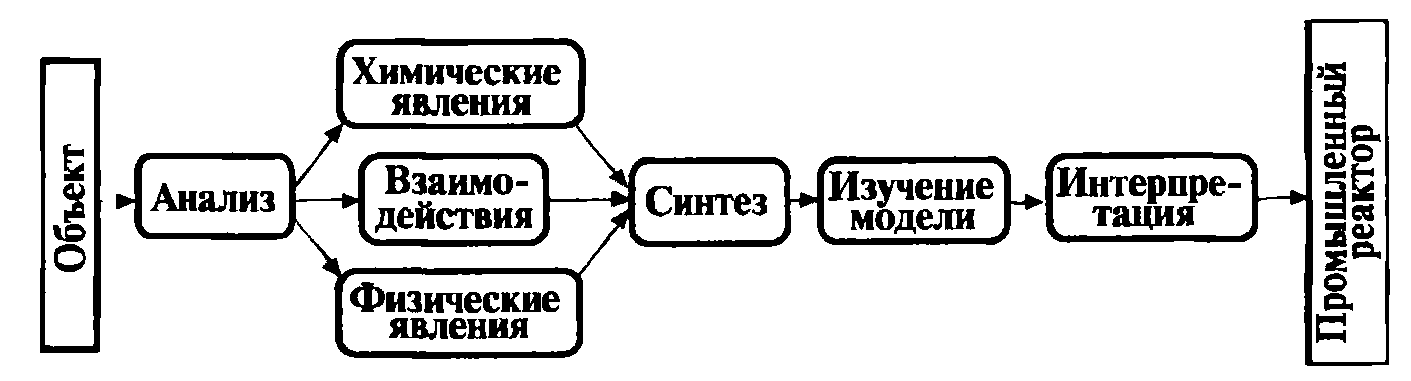

Только два примера показывают сложную структуру процессов, протекающих в реакционной зоне. Если учесть множество схем и конструкций реакторов, то многообразие процессов в них многократно возрастает. Необходим научный метод, позволяющий систематизировать это многообразие, найти общность в нем, выработать систему представлений о закономерностях явлений в этом многообразии и связей между ними, т. е. создать теорию химических процессов и реакторов.

Математическое моделирование как метод исследования химических процессов и реакторов

Моделирование - метод исследования объекта (явления, процесса, устройства) на модели - давно используется в различных областях науки и техники. Суть его состоит в том, что исследование самого объекта заменяют исследованием его модели. Полученные свойства модели переносят на свойства моделируемого объекта.

Модель - специально созданный объект любой природы, более простой по сравнению с исследуемым по всем свойствам, кроме тех, которые надо изучить, и способный заменить исследуемый объект так, чтобы можно было получить новую информацию о нем. Учитываемые в модели явления назовем составляющими модели.

Некоторые комментарии к определению модели. Ее специально создают, чтобы исследовать какие-либо конкретные свойства. Для изучения разных свойств объекта может быть создано несколько его моделей, каждая из которых отвечает определенной цели исследования. Можно говорить о единстве "цель - модель". Если модель отражает большее (или меньшее) число свойств, то она называется более широкой (или более узкой). Используемое иногда понятие "общая модель" как модель, отражающая все свойства объекта, - бессмысленно по сути.

Чтобы достигнуть поставленной цели, на изучаемые свойства модели должны оказывать влияние те же факторы, что и на свойства объекта. В этом и заключается творческий и научный подход к построению модели: учесть именно те явления, которые существенны для изучаемых свойств. Не все составляющие и параметры в одинаковой степени влияют на изучаемые

| Рис. 7. Схема математического моделирования химических процессов и реак- торов |

Выделение составляющих сложного процесса (его декомпозиция) должно отвечать также условию инвариантности выделенных составляющих к масштабу, влияние которого учитывают в параметрах полученных уравнений математической модели и граничных условиях. Требование инвариантности можно удовлетворить, если использовать иерархический подход к построению модели. Для этого декомпозицию процесса проводят не только на составляющие, но и по их масштабу. Существенной особенностью математических моделей процесса в реакторах является их иерархическое строение (рис. 8).

В молекулярном масштабе протекает химическая реакция, состоящая из элементарных стадий. Ее свойства (например, скорость) не зависят от масштаба реактора, т. е. скорость реакции зависит от условий ее протекания независимо от того, как эти условия созданы. Результатом исследования на этом уровне является кинетическая модель - зависимость скорости реакции от условий. Следующий масштабный уровень, назовем его химический процесс, есть совокупность реакции и явлений переноса, таких, как диффузия, теплопроводность. Кинетическая модель реакции входит как одна из составляющих. Объем, в котором рассматривается химический процесс, выбирается так, чтобы закономерности процесса не зависели от размера реактора. Например, это может быть зерно катализатора. Скорость превращения в нем зависит только от размера и характеристик зерна и от условий (концентрация и температура), в которых оно находится, независимо от того, как эти условия созданы. Модель химического процесса входит как одна из составляющих на следующем масштабном уровне - реакционная зона. Другие составляющие - явления переноса - такого же масштаба. В масштабе реактора входят как составляющие реакционная зона, узлы смешения, теплообмена и др. Таким образом, математическая модель процесса в реакторе представлена системой математических моделей разного масштаба.

| Рис. 8. Иерархическая структура математической модели процесса в химическом реакторе |

Классификация химических реакторов и их математических моделей

Как сложный по структуре и составу объект реакторы классифицируют по нескольким признакам. Выберем только те, которые позволят систематизировать изучение процессов в химических реакторах в рамках этого учебного курса.

Классификация химических реакторов

| А. Организация материальных потоков | |

| 1.Количество фаз реагентов | однофазный многофазный |

| 2.Движение потоков через реактор | Проточный непроточный полупроточный |

| 3.Режим движения потоков в реакционной зоне | идеальное вытеснение идеальное смешение неидеальный |

| Б. Организация тепловых потоков | |

| 1. Тепловой режим в реакторе | адиабатический с теплообменом автотермический изотермический |

| 2. Способ теплообмена | в реакционной зоне вне реакционной зоны |

Условия протекания химических процессов в реакторе в целом зависят от организации движения реактантов (материальных потоков) и организации теплового режима (тепловых потоков) в реакторе.

Тип химического процесса, необходимость контакта потоков в разных фазовых состояниях подразделяют реакторы на одно- и многофазные. По-разному будет сказываться на характере процесса движение потоков через реактор и внутри реакционной зоны - ведь даже полученные выше математические модели процессов в проточных реакторах (движение через реактор) в режимах идеального смешения и вытеснения (движение в реакционной зоне) существенно различны. Выше были выделены только два способа движения реактантов через реактор - проточная и непроточная схемы. Возможен и полупроточный режим: часть компонентов загружается в реактор в начале процесса, а часть подается в реактор во время ведения процесса. Также два режима движения потока в реакционной зоне - смешения и вытеснения - были рассмотрены выше. Они названы идеальными. В реальных условиях возможны отклонения от них - неидеальное движение потока.

В организации теплового режима выделим собственно тепловой режим и способ теплообмена. В адиабатическом режиме вся теплота реакции идет на нагрев (или охлаждение) реакционной смеси. В режиме с теплообменом часть теплоты реакции передается постороннему теплоносителю. В изотермическом режиме поддерживается одинаковая температура во всем реакторе. Хотя этот режим и кажется искусственным, он весьма важен для понимания многих свойств процесса в реакторе. Выделен реактор с "внутренним теплообменом" - автотермический. В нем процесс протекает без участия постороннего теплоносителя. Движение потока в нем организовано так, что происходит теплообмен между разными частями потока, например между входящим в реактор и выходящим из него. Среди различных способов теплообмена выделяются два - теплообмен с реакционной зоной через теплообменную поверхность (одновременно с протеканием реакции), как в реакторах 1, 9, 10 на рис. 1, и способ с промежуточным теплообменом в многослойном реакторе 11на рис. 1, в котором реакционная зона и зона теплообмена разделены. Конечно, возможна и комбинация этих способов.

Анализ процессов в химических реакторах

Анализ процесса в химическом реакторе - исследование влияния условий процесса и характеристик (свойств) его составляющих на показатели работы реактора, а также выявление особенностей процесса и режима.

Условия процесса - состав исходной реакционной смеси (начальные концентрации реагентов), величина поступающего потока (нагрузка на реактор), температуры входного потока, хладагента (для процессов с теплоотводом) или в реакторе (для изотермического процесса).

Свойства составляющих процесса - характеристики химического процесса: схема превращения и тип реакций (вид кинетических уравнений), энергия активации, тепловой эффект; для неизотермических процессов - параметры теплоотвода (коэффициенты теплопередачи, поверхность теплообмена, теплофизические свойства реактантов).

Показатели процесса - степень превращения, селективность, выход продукта, а также профили концентраций, степени превращения и температуры в реакторе, их изменение во времени. Зная эти показатели, можно далее определять и другие: конструктивные параметры реактора, энергетические затраты, экономические характеристики и пр.

Особенности процесса и режима - влияние условий и свойств процесса на его показатели, управление процессом (изменение условий и свойств для достижения желаемых показателей), критические режимы (например, их существование, неустойчивость).

Анализ процесса проводится с использованием метода математического моделирования. Последовательность анализа процесса в химическом реакторе:

1. Обоснование и построение математической модели процесса.

2. Преобразование уравнений математической модели к виду, удобному для дальнейшего исследования.

3. Решение уравнений математической модели для получения зависимостей, подлежащих анализу. В ряде случаев такой анализ удобнее провести, используя графические методы решения уравнений. Численные методы решения уравнений здесь практически не используются (это задача специального курса вычислительной математики), хотя численный эксперимент широко используется в практике исследований.

4. Представление результатов решения уравнений в основном в графическом виде как наиболее удобном для общего анализа.

5. Интерпретация результатов решения уравнений на процесс в исследуемом реакторе, т. е. установление связей между переменными и коэффициентами уравнений и физическими характеристиками и параметрами процесса, необходимых для переноса свойств уравнений (модели) на свойства реактора.

6. Собственно анализ модели и процесса: выявление свойств математической модели на основе поведения (изменения) решения при изменении параметров уравнений и перенос свойств модели на процесс в реакторе.

7. Сопоставление процессов в реакторах различных типов.

8. Дальнейший анализ процесса - выявление особенностей решения уравнений математической модели и, следовательно, особенностей режима.

Организация теплообмена в реакторе и температурные режимы

Химическое превращение всегда связано с изменением энтальпии реагентов, выделением или поглощением тепла, что изменяет температуру реагирующей смеси. Возможен теплообмен с окружающей средой. К ней относится и теплоноситель, с помощью которого можно поддерживать желаемые температурные условия в зоне протекания реакции.

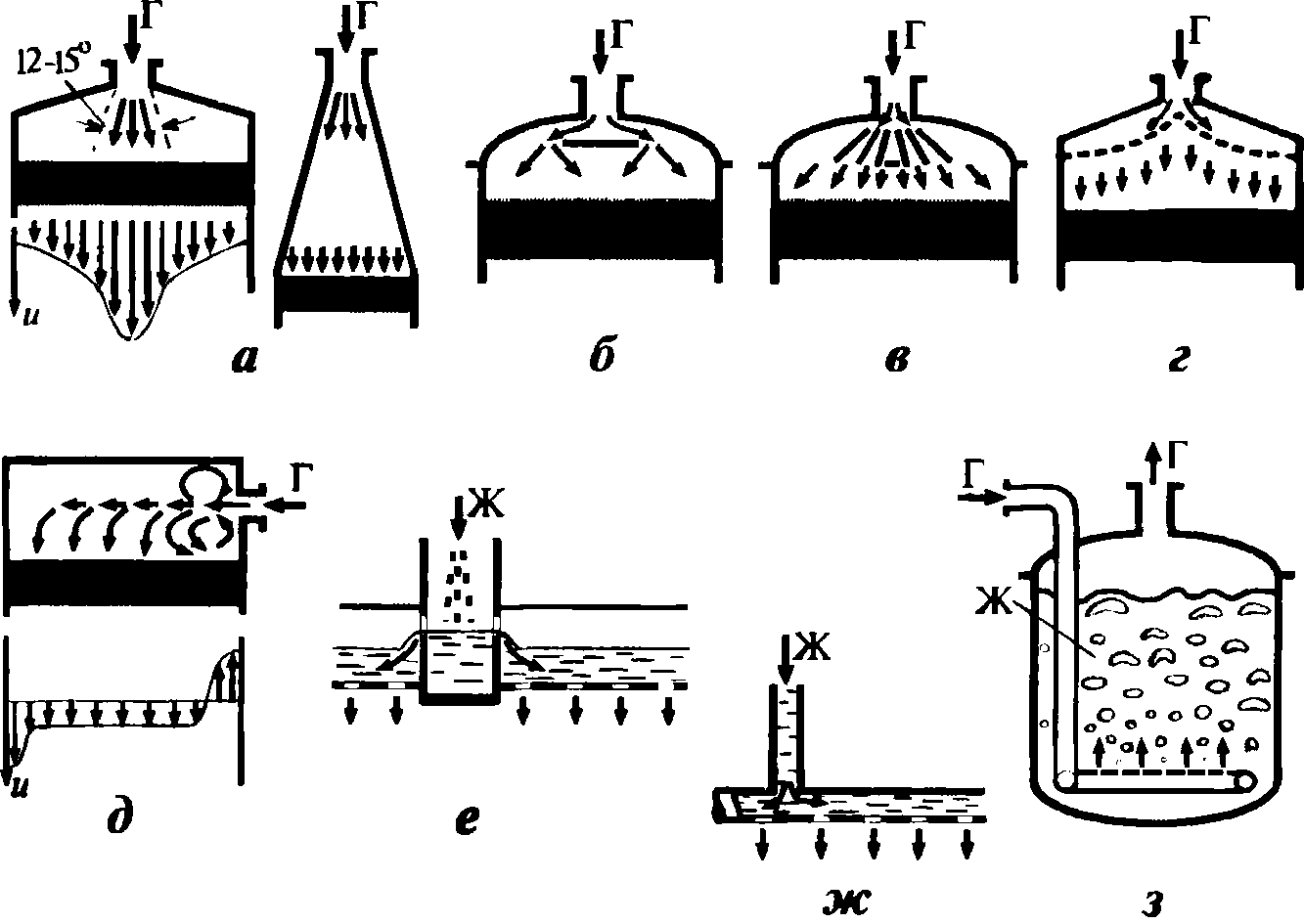

Общий вид технических решений по теплообмену с реакционной зоной приведен на рис. 9. В схемах а, б, е, ж отвод тепла осуществляется через теплообменную поверхность непосредственно из реакционной зоны к теплоносителю. В схемах е, г теплообменная поверхность вынесена из реакционной зоны. В схеме в теплота отводится за счет испарения части реакционной смеси, которая конденсируется и возвращается в реактор. В схеме г реакционная смесь циркулирует между реакционной зоной и теплообменником, где и происходит теплообмен. В схеме д тепло отводится только за счет испарения жидкости, обычно растворителя, который уносится с барботирующим компонентом. "Поджимая" вывод газового компонента, т. е. изменяя давление в реакторе, можно изменить содержание уносимых паров в газовом потоке и тем самым количество отводимого с паром тепла.

В многослойном реакторе или в последовательности реакторов теплота отводится из межслойного пространства (или между реакторами) при помощи поверхностных теплообменников, а также вводом холодной (горячей) реакционной смеси или ее компонентов. Схемы приведены на рис. 10. В реакторе окисления SO2 (схема а) после второго слоя катализатора и последующих тепло отводится через теплообменную поверхность, а после первого слоя - вводом холодной реакционной смеси. Для этого часть исходной смеси подогревается до необходимой температуры и направляется в первый слой, а оставшаяся часть, не подогретая, подмешивается к горячему потоку после первого

слоя, охлаждая его. В реакторе паровой конверсии СО в производстве аммиака (схема б) реакционная смесь после первого слоя охлаждается путем впрыска одного из реагентов – жидкой воды. Охлаждение происходит в основном за счет испарения воды. В реакторах производств мономеров синтетического каучука (схема в) протекают эндотермические реакции дегидрирования (бутана, бутилена, этилбензола и др.). Как инертный разбавитель используют водяной пар. После первого слоя температуру реакционной смеси повышают вводом высокотемпературного острого пара.

| Рис. 9. Организация теплообмена в реакционной зоне химических реакторов И - исходные вещества, П - продукты, Т - теплоноситель. Пояснение в тексте |

| Рис. 10. Организация промежуточного теплообмена в многослойных реакторах и в последовательности реакторов. И, П, Т - как на рис. 2.59, Хг - холодный газ, Исп - испаритель. Пояснение в тексте |

ПРОМЫШЛЕННЫЕ ХИМИЧЕСКИЕ РЕАКТОРЫ

Общие замечания о расчете химических реакторов

Математические модели химических процессов и реакторов включают приведенные переменные (степень превращения, условное время, относительный размер) и коэффициенты в виде комбинации констант, параметров и условий процесса. Показатели и условия процесса, работы реактора определяются измеряемыми величинами - производительностью, нагрузкой, концентрацией, температурой, размерами и объемом реактора. При расчетах процесса в реакторе постоянно приходится переходить от показателей процесса к параметрам и переменным модели и обратно. От аккуратности этих переходов зависит и достоверность расчетов.

Параметры и переменные модели рассчитывают по формулам, приведенным при их построении и преобразовании уравнений. Здесь надо обратить внимание на следующее.

Размерности величин, входящих в параметры. Их надо брать такими, чтобы после подстановки физических величин в параметры и переменные модели размерности всех членов уравнения получались одинаковыми. Необходимо использовать также пересчетные коэффициенты.

Условия процесса и параметры модели нередко представлены в различной форме. Среди данных для реактора чаще фигурируют такие, как производительность, нагрузка, выход продукта, объем, геометрические размеры и др. В уравнениях математической модели, по которой рассчитывают процесс в реакторе, обычно используют степени превращения, условное время реакции и параметры, являющиеся комбинациями физических величин

Сделанные замечания имеют целью еще раз обратить внимание на аккуратность в подготовке данных к расчетам, ибо на этом этапе ошибки возникают нередко, и результаты творческой работы по научному обоснованию модели и ее тщательному построению обесцениваются.

Конструктивные элементы химических реакторов

Конструирование химического реактора направлено на обеспечение необходимых условий протекания процесса в нем. Выбор организации процесса, его режима был обсужден выше. Конструкция реактора должна обеспечить реализацию этих режимов. В реальном аппарате всегда имеются отклонения от устанавливаемых условий процесса.

Можно выделить два типа таких отклонений. Первый - колебания условий процесса - количеств потоков, состава исходной смеси, давления, температуры. Обеспечение задаваемого режима - задача регулирования условий процесса, связанная в основном с автоматизацией производства. Другой тип отклонений (назовем их пространственными) связан с особенностями конструкции реактора.

Неоднородности распределения потока по сечению реактора. Входной поток не распределяется равномерно по сечению, и части объема реакционной зоны работают не в одинаковых условиях. Избежать этого можно установкой специальных распределителей, некоторые из которых показаны на рис. 11.

Известно, что выходящая из трубы струя расширяется с углом раскрытия 12°. Чтобы обеспечить равномерное распределение вещества по сечению реактора, необходимо иметь очень длинный конусообразный переход от входного патрубка (рис. 11,с). Его длину можно рассчитать, учитывая, что отношение диаметров аппарата и входного патрубка равно пяти и более. Поэтому устанавливают или "отбойную" пластину (рис. 11,б), разбивающую входной поток, или систему конусов (рис. 11,в), распределяющих поток по сечению, или профилированную сетку (рис. 11,г), по которой поток плавно растекается по сечению аппарата. Даже боковой ввод (рис. 11,д) не гарантирует равномерного распределения. В месте резкого изменения геометрии пространства, в котором движется поток (боковой ввод в стенке аппарата), происходит отрыв потока от стенки. Общая энергия потока состоит из кинетической энергии струи и статического давления ее. Поскольку скорость и, соответственно, кинетическая энергия струи большие, статическое давление ее мало. Преобладают силы давления со стороны окружающей среды и возникает течение в сторону струи. И если вдали от входного патрубка, где струя "успокаивается", движение потока будет направлено к выходу из аппарата, у входного патрубка скорость потока может быть направлена даже в обратную сторону (профиль скоростей по сечению аппарата показан в нижней части рис. 11). Необходимы устройства, смягчающие отрицательное влияние отрывных течений. Например, надо исключить порог у входного патрубка.

| Рис. 11. Распределители потоков в химических реакторах. Пояснение в тексте |

Для распределения жидкости применяют также равномерную ее раздачу по системе лотков со строгим поддержанием уровня жидкости в них (рис. 11,е) или по системе труб с переменным (увеличивающимся) размером отверстий (рис. 11,ж). Последнее связано с уменьшением энергии потока по мере вытекания его части. То же приходится делать при распределении газа через боковую поверхность труб, например при барботаже (рис. 11,з).

Разработка таких устройств производится методами аэрогидродинамического моделирования - исследованиями таких устройств на "холодных" (без реакций) физических моделях.

Смешение потоков, казалось бы, более простая задача. Но два потока, направленные в одну трубу, перемешаются при турбулентном течении на расстоянии 12, а то и 20 калибров (диаметров) трубы. Это, во-первых, связано с большими затратами. Представьте себе, что между слоями катализатора реактора окисления SO2 реакционная смесь охлаждается вводом холодного газа. Диаметр реактора 12 м. Можно оценить, что для смешения потоков потребуется расстояние более 150 м. Во-вторых, смешиваемые вещества могут образовывать взрывоопасную смесь (аммиак с воздухом в производстве азотной кислоты, углеводороды с воздухом во многих процессах органического синтеза). В каких-то частях потока до полного перемешивания могут локально образовываться взрывоопасные концентрации, что, естественно, недопустимо. В-третьих, до полного смешения потоков локально могут создаваться условия для нежелательных реакций. Например, при смешении горячего пара с углеводородами в процессах их дегидрирования локальные перегревы, пока вещества не перемешаются и температура потока не выровняется, приведут к крекингу углеводородов.

Ускорить смешение потоков (примеры приведены на рис. 12) возможно профилированием газохода в месте ввода потока (труба Вентури - рис. 12,а), инжекцией одного скоростного потока в другой (рис. 12,б), установкой специальных устройств для энергичного, например в вихревом потоке, перемешивания (рис. 12,в,г), подачей встречных потоков (рис. 12,д). Хорошие результаты дают так называемые статические смесители (рис. 12,е). В последнем примере в трубе установлены в ряд

| Рис. 12. Смесители потоков в химических реакторах. Пояснение в тексте |

Исследование и разработку устройств смешения также проводят с использованием методов аэрогидродинамического моделирования.

Схемы и конструкции промышленных химических реакторов

Промышленные реакторы нужно рассматривать по следующей схеме: общий вид, объяснение его работы, описание процесса в нем (используя полученные модели), распределение концентраций и температуры, особенности и области применения. Процессы, протекающие в реакторах, были рассмотрены ранее. Здесь в основном обратим внимание на принципиальную организацию процессов в реакторах и их особенности.

Реакторы для гомогенных процессов (рис. 13) – емкостные (рис. 13,а-е) или трубчатые (рис. 13,ж-к). Емкостные аппараты - периодические и проточные - снабжены мешалками, конструкции которых разнообразны: пропеллерные (рис. 13,а), лопастные (рис. 13,б), турбинные с центральной трубой, обеспечивающие наиболее интенсивное перемешивание (реактор Вишневского - рис. 13,в). Особый тип мешалок – для вязких жидкостей (рис. 13,г,д). Температура в реакторах поддерживается через рубашку (рис. 13,а,д),вставленными теплообменниками в виде змеевика или"беличьего колеса" (рис.13,е). Реакторы, изображенные на рис. 13,а и в, используют во многих процессах органического синтеза, на рис. 13,б – в производстве красок, на рис. 13,г и д - в производстве полимеров. Реакторы, приведенные на рис. 13,а,б,г, предназначены для периодических процессов. Исходные вещества загружают в начале рабочего цикла и продукты выгружают после завершения процесса, как показано на рисунке стрелками. Реакторы, изображенные на рис. 13,в,д служат для проведения в них непрерывных процессов.

В трубчатом реакторе (рис. 13,ж) теплоноситель циркулирует в рубашке. Реакторы, схемы которых даны на рис. 13,ж и з, используют в производстве 3-хлоропрена (рис. 13,ж), синтеза гликоля (рис. 13,з). Трубчатые реакторы используют для термического крекинга в нефтепереработке. Реактор в виде змеевика (рис. 13,з) помещают в камеру горения; такие реакторы называют трубчатой печью.

| Рис.13. Схемы реакторов для гомогенных процессов. Пояснение в тексте |

Синтез HCI из CI2 и Н2 проводят в полом пламенном реакторе (рис. 13,и). К гомогенным твердофазным реакторам можно отнести печь коксования (рис. 13,к). Сырье (уголь) загружают в камеры коксования, обогреваемые снаружи дымовым газом, циркулирующим по вертикальным отопительным каналам. Газообразные продукты непрерывно удаляются.

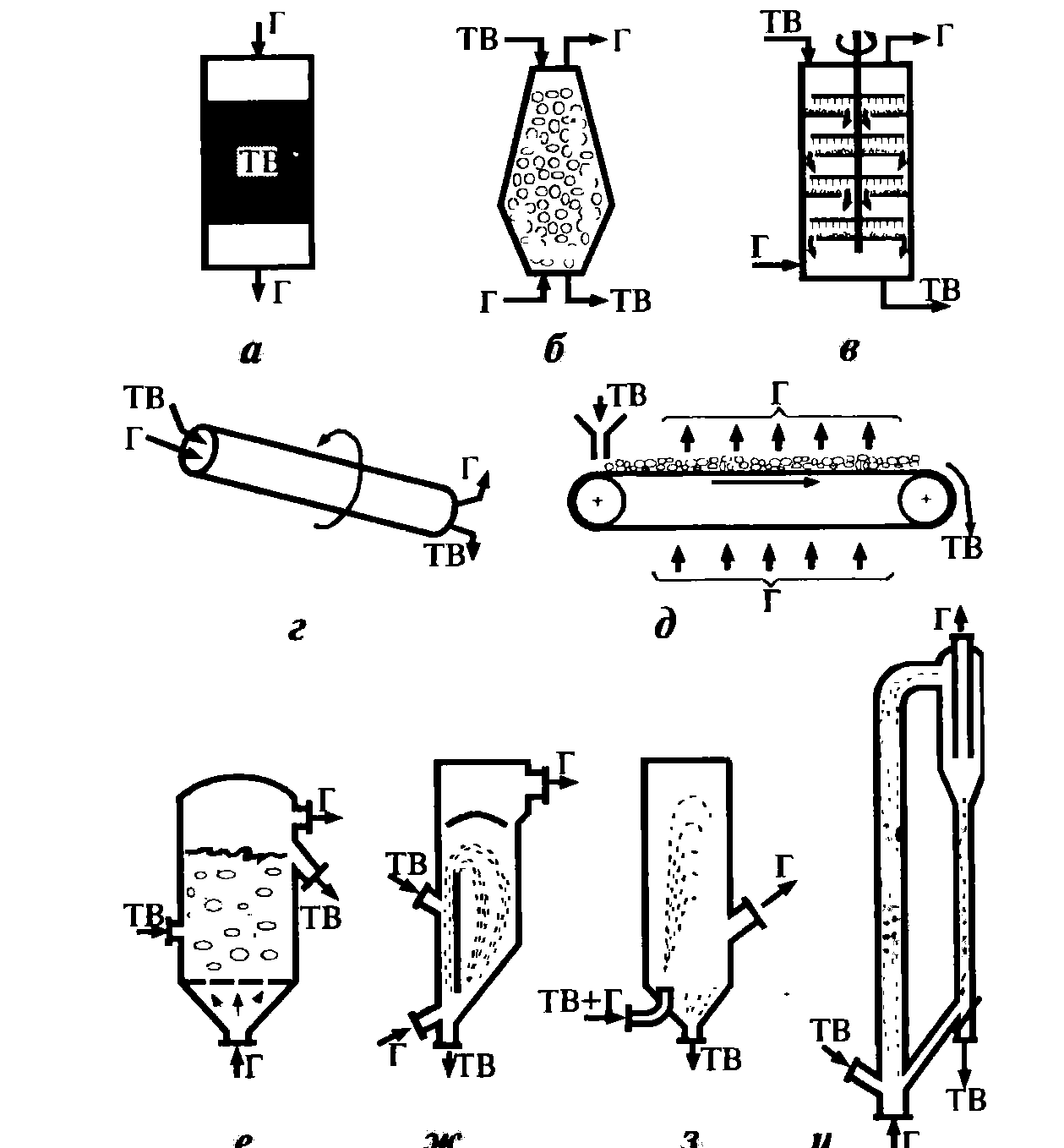

Реакторы для гетерогенных процессов с твердой фазой (рис. 14). В простейшем реакторе (рис. 14,а) твердое вещество загружают в реактор, а газ циркулирует через неподвижный слой. В таком реакторе проводят многие процессы адсорбционной очистки газов и жидкостей, например очистку природного газа от серосодержащих соединений (от "серы"). Вначале их все гидрируют до H2S, который затем поглощают оксидом цинка: ZnO + H2S = ZnS + Н2О. Поглощение H2S протекает в сравнительно узкой зоне слоя, послойно. По мере отработки первых слоев сорбента зона реакции продвигается дальше. После появления "проскока" H2S (неполного его поглощения из-за расходования сорбента) поглотитель заменяют.

Неудобство такого процесса - его периодичность. Можно, конечно, дать возможность медленно " проваливаться" твердым частицам через реактор наподобие перетекания песка в песочных часах и добавлять свежий твердый реагент (рис. 14,б). Способ простой, но время пребывания твердых частиц будет очень неравномерным - у стенок они будут задерживаться намного дольше, чем по оси слоя. Равномерность времени пребывания твердого материала обеспечивают механически. В реакторе, показанном на рис. 14,в, скребки с направляющими лопатками передвигают материал по полкам и пересыпают его с одной полки на другую. Так устроен реактор обжига серного колчедана. Передвигают материал также на транспортере (рис. 14,д). Удобен и распространен процесс непрерывного движения твердого материала во вращающейся наклонной трубе (рис. 14,г). Классическим примером такого реактора является вращающаяся печь получения клинкера в цементном производстве. Такого типа реактор - аммиачный нейтрализатор в производстве двойного суперфосфата.

| Рис. 14. Схемы реакторов для гетерогенных процессов с твердой фазой. Пояс- нение в тексте |

Химические процессы "газ-твердое" протекают много интенсивнее при дроблении твердого реагента. В описанных выше реакторах это сделать практически невозможно. С уменьшением размера частиц резко возрастает гидравлическое сопротивление слоя, возрастает вероятность их слипания, комкования. Обойти это ограничение можно в аппаратах со взвешенным слоем твердых частиц - в псевдоожиженном (рис. 14,е) или фонтанирующем (рис. 14,ж) слоях, с распылительным инжектированием твердого материала через специальную форсунку (рис. 14,з), в режиме пневмотранспорта (рис. 14,и), в котором мелкие твердые частицы пролетают реактор вместе с газом. Основные недостатки этих способов - эрозия стенок аппарата, дробление частиц, унос пыли и загрязнение ею газового потока.

В потоке жидкости твердые частицы легче образуют однородную смесь (суспензию) из-за более близких плотностей компонентов, чем в системе "газ-твердое". Поэтому нередко применяют реактор с мешалкой, подобный изображенному на рис. 13,б для гомогенного процесса. Такой реактор типичен для кислотного разложения апатита.

Реакторы для газожидкостных гетерогенных процессов (рис. 15). Принципиально взаимодействие газа с жидкостью осуществляют тремя способами: прямоточное или противоточное движение сплошных потоков газа и жидкости; барботаж газа через жидкость (газ диспергирован в объеме жидкости); разбрызгивание жидкости в газе (жидкость диспергирована в объеме газа).

В трубчатом реакторе (рис. 15,а) жидкость стекает по стенкам трубок (на рисунке показана только одна трубка) и контактирует со встречным или попутным потоком газа. Это наиболее организованный процесс - строго поддерживается поверхность контакта фаз, равная поверхности трубок. Потоки хорошо разделены. Тепловой режим поддерживается регулированием температуры трубок. Такие реакторы используют в производствах, где нужно точно выдерживать необходимый режим и быстро его регулировать. Обычно это малотоннажные производства тонкого органического и неорганического синтеза.

Более интенсивное взаимодействие фаз достигается в спутном (движущемся в одном направлении) газожидкостном потоке (рис. 15,б). В зависимости от скорости потоков возможны различные режимы течения.

| Рис. 15. Схемы реакторов для газожидкостных процессов (г - газ, ж - жид- кость). Пояснение в тексте |

Более распространены насадочные реакторы (рис. 15,в). В аппарат засыпана насадка - сравнительно небольшие элементы, по поверхности которых стекает жидкость, а в пространстве между ними, как правило, противотоком движется газ. Насадка - кольца или элементы другой формы размером (в среднем) 10 - 50 мм. Поверхность элементов и, следовательно, поверхность контакта фаз составляют сотни квадратных метров в кубометре слоя, и потому взаимодействие фаз достаточно интенсивно. Он ограничен тем, что жидкость стекает только под действием силы тяжести. При достаточно большом газовом потоке последний захватывает жидкость, препятствуя ее стеканию. Это – режим "захлебывания", хотя в узком интервале при нем наблюдается аномально большое увеличение массообмена.

Простейшее взаимодействие жидкости и газа - барботаж последнего через жидкость (рис. 15,г,д) и разбрызгивание жидкости в газе (рис. 15,е). Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Скорость всплытия определена гравитационными силами и потому ограничена. Размер пузырей можно варьировать в ограниченных пределах - в свободном барботажном слое мелкие пузыри сливаются, а крупные - неустойчивы и быстро распадаются. Мелкие пузыри, размер которых зависит от выходного отверстия в барботере, удается сохранить в тонком слое жидкости. Это удобно сделать в многослойном реакторе как с переливными устройствами (рис. 15,ж), так и с ситчатыми провальными распределителями потока - тарелками (рис. 15,з). В реакторе с разбрызгивателем (рис. 15,е) мелкие капли более устойчивы в размерах, но скорость их падения определена силами гравитации и захватом потоком газа (особенно для мелких капель). Массообмен между фазами можно интенсифицировать, если жидкость диспергировать специальными форсунками: они значительно развивают поверхность контакта фаз и скорость их движения. Но это же добавляет трудности в последующем сепарировании газа и жидкости.

Реакторы для гетерогенно-каталитических процессов. Наиболее распространены реакторы с неподвижным слоем катализатора (рис. 16). Для адиабатического режима катализатор в виде частиц различной формы засыпан в аппарат (рис. 16,а). Характерный размер частиц (зерен катализатора) - 3-8 мм. Слой располагается на жесткой опорной решетке, выдерживающей вес катализатора и перепад давления в слое. Вес загруженного катализатора может составлять тонны и даже десятки тонн в крупнотоннажных производствах (серной кислоты, аммиака).

| Ж 3 Рис. 16. Схемы реакторов для гетерогенно-каталитических процессов с непо- движным слоем катализатора (И - исходные вещества, П - продукты, X - теп- лоноситель, Т - топливо, В - воздух, ДГ - дымовые газы). Пояснение в тексте |

Высота слоя при протекании быстрых процессов очень небольшая. Окисление метанола в формальдегид осуществляют в слое серебряного катализатора толщиной в несколько сантиметров, а окисление аммиака в производстве азотной кислоты – в слое из нескольких (10 - 15) платиновых сеток (рис. 16,б). В таких реакторах требуется особенно тщательное распределение газа перед слоем.

В многотоннажных производствах с большим объемом перерабатываемой смеси высота слоя и, следовательно, его гидравлическое сопротивление велики. Для уменьшения энергетических затрат катализатор располагают так, чтобы газ проходил в радиальном направлении через слой в виде цилиндра (рис. 16,в) или как показано на рис. 16,г. Небольшая толщина и большое поперечное сечение вытянутого вдоль аппарата слоя позволяют в несколько раз уменьшить энергетические затраты по сравнению с аппаратом с аксиальным ходом газа (рис. 16,а).

Последовательность адиабатических слоев используется в многослойных реакторах (рис. 16,д). Тепло между слоями отводится в теплообменники или вводом холодного газа, как показано на этом рисунке. Теплоносителем может быть или посторонний компонент, не участвующий в реакции, или сама реакционная смесь либо ее компоненты. Использование теплоты реакции для нагрева исходной смеси и части последней для охлаждения реагирующего газа показана на этом рисунке. В целом процесс в реакторе протекает адиабатически, без отвода тепла постороннему теплоносителю, но организация теплообмена между потоками внутри реактора создает необходимый температурный режим процесса.

Основное требование к процессу в адиабатическом слое: на

выходе из него реакция должна почти завершиться (превращение - почти полное или равновесное). В противном случае может произойти следующее. Катализатор в слое загружается "в навал", слой неоднороден по укладке зерен. Более плотная упаковка зерен чередуется с менее плотной. Очевидно, что большая часть газа будет проходить по пути с менее плотной упаковкой зерен. Неоднородное распределение потока в слое приведет к различному превращению в различных его частях, разному тепловыделению, неоднородной температуре. Это внутреннее свойство неподвижного зернистого слоя. Если процесс в слое близок к завершению, то неоднородности превращения сглаживаются - превратить больше, чем до равновесия, невозможно.

Рис. 17. Блочные катализаторы (а) и реакторы для них б

Дата добавления: 2015-08-20; просмотров: 612 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Проточный реактор идеального смешения в неизотермическом режиме | | | Деметрий |