Читайте также:

|

Чиста поточна вартість

NPV = ∑PV – ∑ CI,

де ∑ PV – плановані надходження,

∑ CI – плановані виплати,

i – процентна ставка.

де А – амортизаційні відрахування за кожний рік,

СI0 – капітальні витрати виробника і витрати на незавершене виробництво:

де С0 – вартість основних фондів,

Hнзв – витрати на незавершене виробництво:

де Sn – повна собівартість виробу, Sn = 1043286.63 грн,

n – річний фонд часу, n = 244 дня,

Тв.ц . – тривалість виробничого циклу, Тв.ц . = 7 днів,

Кн.в. – коефіцієнт наростання витрат, Кн.в. = 0,98.

NPV =  -

-  = 53754,6грн.

= 53754,6грн.

Період окупності

де PV – середньорічний виторг

Таким чином, інвестиційний проект окупиться через 3 роки.

Показник (індекс) рентабельності визначається як відношення поточної вартості до витрат на інвестиції

PI  1 – проект не являє собою задовільну можливість для вкладення коштів.

1 – проект не являє собою задовільну можливість для вкладення коштів.

Розрахунок економічного ефекту

Зниження трудомісткості річного випуску продукції

де Тб і Тн – трудомісткість річного випуску продукції відповідно по базовому варіанту та варіанту, що проектується.

Вивільнення чисельності працівників

де Кв.н. – коефіцієнт виконання норм часу.

Зростання продуктивності праці

де Чб – чисельність робочих за базовим варіантом.

Зниження собівартості продукції

Цпот = ∆С*N=895,52∙750=671640 грн.

Результати розрахунку економічної ефективності представимо в табл. 4.13

| Показники | Одиниця вимірювання | Базовий варіант | ГПС |

| 1. Випуск деталей | шт. | ||

| 2. Додаткові одноразові витрати | грн. | ||

| 3. Поточні витрати: - матеріали основні; - ЗП основна та додаткова з відрахування на соціальні потреби; - амортизація обладнання; - електроенергія; - витрати на ремонт і утримання обладнання; - витрати на ремонт і експлуатацію пристроїв | грн. грн. грн. грн. грн. грн. грн. | 1040846,63 26644,76 209844,52 109312,5 10931,25 | |

| 4. Річний економічний ефект | грн. | ||

| 5. Чиста поточна вартість | грн. | 53439,36 | |

| 6. Термін окупності капітальних вкладень | роки | ||

| 7. Індекс рентабельності | 1,07 | ||

| 8. Зниження трудомісткості річного випуску | нормо-годин | 110.6 | |

| 9. Умовне вивільнення чисельності робочих | чол. | 0.9 | |

| 10. Зростання продуктивності праці | % |

6 Охорона праці і безпека надзвичайних ситуаціях

6.1 Характеристика ГВС для обробки деталі типу «корпус – редуктора» з точки зору охорони праці

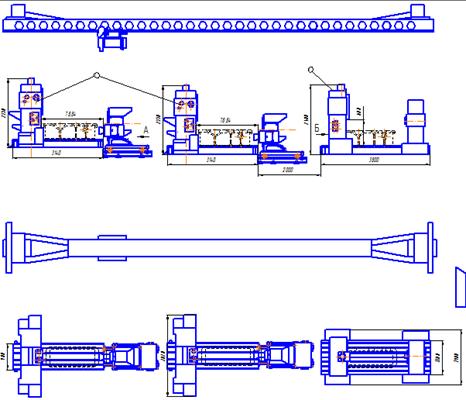

У даному дипломному проекті була розроблена ГВС для обробки деталі типу «корпус – редуктора».

Для подачі заготовок у робочу зону використовується транспортний рельсовий візок, який транспортує предмет обробки до шагового конвеєру. Деталь переміщується по шаговому конвеєру за технологічним процесом, зміна напрямку руху на конвеєрі виконується за допомогою штовхачів і обертового столу, готова деталь знімається за допомогою штовхача та переміщується шаговим конвеєром далі. Переорієнтація заготівок на робочих позиціях здійснюється за допомогою портального робота. Прибирання стружки з зони обробки виконується шнековим транспортером, розташованим на сусідній ділянці.

Рис.6.1 - Компонувальна схема автоматичної лінії з захисним огородженням

Опис приладів, які встановлені на лінії:

1.Продольно-фрезерний верстат з ЧПК,

2. Свердлильний з ЧПК,

3. Кантувальник.

При ремонті і налагодженні ГВС існує ряд небезпечних виробничих факторів:

-обертові вузли силових головок (шпинделі з інструментом), що переміщаються;

-частини роботів, що переміщаються, (рука з заготовкою);

-обертові частини машин, що прибирають стружку (шнековий транспортер);

- обертові частини шагових конвеєрів;

- гідропривід затискного пристосування;

- електричний струм.

- акустичний шум, що виникає при роботі лінії;

Основні причини виникнення аварійних ситуацій:

- непередбачені рухи виконавчих пристроїв робота під час наладки, ремонту, регулювання;

- аварії на обслуговуємій роботом ділянці (відказ робота або технологічного обладнання, спільно з яким він працює);

- помилкові (ненавмисні) дії оператора при наладці, ремонті або під час роботи робота в автоматичному режимі;

- вхід людини у робочий простір та робочу зону робота;

- порушення умов експлуатації робота та (або) роботизованого технологічного комплексу і, зокрема, використання робота не за призначенням;

- порушення умов електрообладненя та безпеки праці при організації роботизованої ділянки, зокрема, неправильне розташування обладнання, транспортних засобів, тари, пультів керування, завантажувальних та розвантажувальних пристроїв, накопичувачів.

Електрообладнання

Ефективність виробництва і якість продукції багато в чому визначаються надійністю засобів виробництва і, зокрема, надійністю електроустаткування.

Вимоги, що подаються до надійності електропостачання від джерел живлення, визначаються споживаною потужністю об'єкта і його видом. Завдання електропостачання не повинні здійснюватися, якщо не прийняті всі необхідні заходи охорони праці, оскільки не дотримання правил проводить до нещасних випадків, травм і каліцтв, а помилки електропостачання можуть привести до несприятливих впливів на екологію навколишнього середовища.

Аварійні ситуації

До аварійних ситуацій відносяться: недосконалість конструкції електроустановки та засобів захисту, допущені недоліки при виготовленні, монтажі і ремонті електроустановки, несправності електроустановок і захисних засобів, які виникають в процесі експлуатації установок, невідповідність будови електроустановок і захисних засобів умов їх застосування.

Транспортне обладнання

Гнучка автоматична лінія обслуговується п’ятьма напільними роботами, які завантажують заготовки на верстати, стружкозбиральними транспортерами. Небезпечними факторами являються рухомі частини робота (рука з заготовкою), транспортерів.

Аварійні ситуації:

- Не правильне вимкнення пристрою

- Не захищеність вузлів робота

- Не правильне використання.

Безпека технологічного процесу обробки деталі типу корпус редуктора.

Розробка технологічної документації, організація та виконання технологічних процесів обробки різанням повинні відповідати вимогам системи стандартів безпеки праці ГОСТ 12.3.002-75 «Процессы производственные. Общие требования безопасности» та ГОСТ 12.3.025-80 «Обработка металлов резанием. Требования безопасности».

Рівень шуму в кабіні не перевищує 60 ДБ. Робоче устаткування на ділянці розміщено по рекомендаціях ГОСТ 12.2.061-81 "ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам". План розміщення устаткування показано на рис.6.1. При розміщенні устаткування враховувалася умова роботи портального робота, зона його дії, а також рекомендації ГОСТ 12.2.072.-082 "ССБТ. Роботы промышленные, роботизированные технологические комплексы и участки.

Особлива увага при використанні автоматичного устаткування і портальних роботів приділяється забезпеченню безпечних умов праці при проведенні ремонтних і налагоджувальних робіт. Пробний запуск робота варто проводити на знижених швидкостях переміщення ланок маніпулятора.

ГВС оснащена засобами захисту (огородження, кінцеві вимикачі, які запобігають подальшому переміщенню робочих органів, а також сигналізують при неправильній роботі устаткування, та ін.).

При цьому органи керування відповідно до вимог мають чітко виконані написи і символи, що пояснюють призначення кожного з них. Розташування органів керування виключає можливість їхнього випадкового включення і вимикання. Вимоги безпеки до органів керування і засобам відображення інформації відбиті в ГОСТ 12.2.072-082 "ССБТ. Органы управления и способа отображения. Требования безопасности". Також у силових голівок передбачена кнопка екстреної зупинки. Огородженню підлягають усі потенційно небезпечні елементи, що рухаються й обертаються; зони можливих викидів робочого матеріалу й інструмента.

6.2 Способи по створюванню безпеки при виконуванні технологічного процесу і аварійних ситуаціях

Для створювання безпеки при експлуатації автоматичної лінії передбачають блокіровки, передбачающі:

- забезпечення зупинки робочого органу при наявності людини у робочій зоні;

- виключення можливості здійснення робочих операцій при незафіксованому пристосуванні.

- виключення можливості одночасного використання дубльованих органів, або пультів керування;

- виключення можливості мимовільних переміщень робочих пристроїв, механізмів підйому, повороту й інших рухливих елементів ГВС;

- забезпечення зупинки при виході виконавчих пристроїв за межі визначеного простору, відмові устаткування або виході параметрів енергоносіїв за припустимі межі;

- забезпечення втримання заготовки й інструмента у випадку несподіваного припинення подачі електроенергії, повітря, олії й т.д.

Ці засоби не повинні обмежувати технічні можливості і зручність обслуговування. Система керування верстатами повинна мати пристрій аварійної зупинки, що спрацьовує по команді оператора при порушенні працездатності, у незалежності від режиму роботи, у тому числі при раптовому відключенні будь-якого виду живлення, що використовують в устаткуванні.

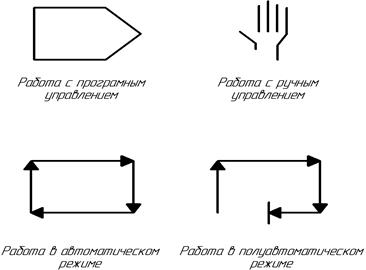

Органи керування мають написи або символи, що пояснюють призначення кожного з них.

Органи керування мають написи або символи, що пояснюють призначення кожного з них. Приклади символів наведені на рис. 6.3.

Рис. 6.2 – Символи, які наносяться на органи керування ГВС

Протягом системи встановлені кнопки екстреної зупинки механізмів, вони мають грибоподібний штовхальник червоного кольору.

За правилами техніки безпеки і відповідно з ДСТ 12.2.009-80 "Верстати металорізальні. Загальні вимоги безпеки", розміри і планування ділянки забезпечує вільний доступ до усіх вузлів автоматичної лінії і пристроїв, а також можливість розбирання та ремонту.

Вимоги безпеки до конвеєрів викладені в ГОСТ 12.2.022-80(СТ СЭВ 1339-78). Частини конвеєрів, що рухаються, до яких можливий доступ обслуговуючого персоналу і осіб, працюючих поблизу конвеєрів, мають бути захищені.Обгороджуванню підлягають усі частини, що рухаються, знаходяться на висоті 2,5 м від рівня підлоги або робочого майданчика.

На автоматичних лініях мають бути передбачені автоматичні пристрої для зупинки при появі аварійних ситуаціях.Конвеєри в головній і хвостовій частині мають бути обладнані аварійними кнопками " Стоп".

6.2.1 Вимоги електробезпечності та розрахунок захисного заземлення. Електробезпека – це система організаційних і технічних заходів та засобів, які гарантують захист людей від шкідливої і небезпечної дії електричного струму, електричної дуги, електромагнітного поля і статичної електрики. Заходи захисту від ураження електричним струмом передбачають використання їх при нормальному режимі роботи електропристроїв і підтримують їх безпеку в аварійних умовах. Вони поділяються на заходи колективного і індивідуального захисту. Захист від ураження електричним струмом повинен забезпечуватися: конструкцією електропристроїв, технічними засобами і засобами захисту, організаційними заходами. За конструкцією і виконанням, засобами встановлення, якістю ізоляції електрообладнання повинно відповідати умовам експлуатації згідно з відповідним нормативним документом.

При електротравмах виділяють технічні, організаційно-технічні, організаційні і організаційно-соціальні причини.

До технічних причин відносяться: недосконалість конструкції електроустановки і засобів захисту, допущені недоліки при виготовленні, монтажу і ремонті електроустановки, несправності електроустановок і захисних засобів, що виникають в процесі експлуатації установок, невідповідність будови електроустановок і захисних засобів умовам їх застосування.

До організаційно-технічних причин відносяться: невиконання вимог чинних нормативів щодо контролю параметрів технічного стану електроустановок; помилки в знятті напруги з електроустановок при виконанні в них робіт без перевірки відсутності напруги на електроустановці, на якій працюють люди; відсутність огороджень або невідповідність їх конструкції, помилки в накладанні і знятті переносних заземлень або їх відсутність.

До основних організаційних причин електротравм відносяться:

· недостатня укомплектованість електротехнічної служби працівниками відповідної кваліфікації;

· відсутність на підприємстві посадових інструкцій для електротехнічного персоналу та інструкцій з безпечного обслуговування та експлуатації електроустановок;

· недостатня підготовленість персоналу з питань електробезпеки, несвоєчасна перевірка знань;

· недотримання вимог щодо безпечного виконання робіт в електроустановках за нарядами-допусками, розпорядженнями та в порядку поточної експлуатації;

· неефективний нагляд, відомчий і громадський контроль за дотриманням вимог безпеки при виконанні робіт в електроустановках та їх експлуатації.

До основних організаційно-соціальних причин електротравм відносяться: змушене виконання не за спеціальністю електронебезпечних робіт, негативне відношення до виконуваної роботи, залучення працівників до понаднормових робіт, порушення виробничої дисципліни, залучення до роботи осіб віком до 18 років.

Електробезпека ГВС забезпечується:

- розміщення у зручному місці ввідного апарату ручної або дистанційної дії, що дозволяє підключати до сеті усе електрообладнання лінії і відключити його у час перерви в роботі або в аварійних випадках;

- наявність аварійної кнопки «Стоп» (загальний) с виступаючим грибоподібним товкачем червоного кольору, що забезпечує вимкнення обладнання незалежно від режиму роботи лінії;

- захистом електроприводів від само включення (незалежно від положення органів керування) при раптовій появі напруги, яка була зникла;

- електричні проводи повинні мати колірну ізоляцію, що дозволяє розрізняти призначення проводки і рід електричного струму;

- захисним заземленням, організацій захисного відключення механічних приладів та установок, які можуть випадково виявитися під напругою.

Також вимоги до електробезпеки відбиті в ГОСТ 12.1.030-81, "ССБТ. Електробезпечність. Загальні вимоги".

Розрахуємо захисне заземлення. Відповідно ГОСТ 12.1.030-81 "ССБТ Електробезпечність. Захисне заземлення". У випадку переходу напруги на металеві частини устаткування воно обладнається захисним заземленням.

Заземлення розташовуються по контурі навколо заземленого устаткування на невеликій відстані один від одного. При виконанні контурного заземлення усередині контуру прокладаються горизонтальні смуги, що додатково вирівнюють потенціали усередині контуру. Щоб зменшити масова напруга, за межами, уздовж проходів і проїздів, у ґрунт закладені спеціальні шипи. Як вертикальні електроди використовуємо кутову сталь з шириною 40 мм, довжиною 1 м, у якостях сполучної смуги - сталеву шину, що має перетин 40×4 мм. Вертикальні заземлення з'єднують сталевою шиною, що приварюють до кожного заземлення[14].

Ціль розрахунку заземлення - визначити число і довжину вертикальних елементів заземлень на плані устаткування, виходячи з величини припустимого опору заземлення, а також допустимі напруження дотику і кроку.

Розрахунок захисного заземлення

Напруга в мережі U=380 В, ґрунт - глина.

Визначимо розрахунковий струм замикання при напрузі мережі U=380 В, фазна напруга 220 В

А,

А,

де  Ом - опір фази щодо землі.

Ом - опір фази щодо землі.

У мережах напругою до 1000 В, опір заземлюючого пристрою: R3<4 Ом.

Розрахунковий питомий опір ґрунту з урахуванням кліматичного коефіцієнта визначимо по формулі

,

,

де  - кліматичний коефіцієнт;

- кліматичний коефіцієнт;

- питомий опір ґрунту.

- питомий опір ґрунту.

Опір розтіканню струму одного заземлення визначимо по формулі, [7,стр.50]

Ом,

Ом,

де заземлення в поверхні ґрунту - труба 88×3,l=0,5м.

Визначимо необхідну кількість заземлень

,

,

де  - попередньо прийнятий коефіцієнт використання заземлень.

- попередньо прийнятий коефіцієнт використання заземлень.

Приймаємо 9 штук.

Фактичний коефіцієнт використання заземлень

.

.

Для зв'язку вертикальних електродів приймаємо горизонтальну стрічку b=50 мм. Довжина горизонтального електрода при розташуванні заземлення в ряд складає

м.

м.

Опір поширення струму горизонтального електрода

Ом.

Ом.

Результуючий опір групового штучного заземлюючого приладу, що складається з вертикальних і з'єднуючих електродів з урахуванням вертикальних електродів, визначимо по формулі:

Ом,

Ом,

де  =0,85 – коефіцієнт використання горизонтального електрода з урахуванням вертикальних електродів.

=0,85 – коефіцієнт використання горизонтального електрода з урахуванням вертикальних електродів.

Проведемо перевірку виконання умови:

Умова виконується.

6.2.2 Розрахунок системи транспортування стружки. У якості транспортної системи для транспортування стружки приймемо шнековий транспортер.

Визначимо необхідну продуктивність транспортера. За годину механічної обробки в стружку іде приблизно 60кг металу. Це означає, що за секунду в стружку іде

кг/с.

кг/с.

Це значення продуктивності є базовим, значить транспортер, який потрібно спроектувати повинний забезпечувати продуктивність не менш чим 0,05кг/с.

Продуктивність транспортера знаходимо по формулі

кг/с,

кг/с,

де D – діаметр гвинта транспортера, м;

Ψ – коефіцієнт заповнення жолоба;

S – крок гвинта, м;

n – найбільше число оборотів, хв;

К – коефіцієнт, зв'язаний з кутом нахилу транспортера.

Підставляючи знайдені значення, одержимо

кг/с.

кг/с.

Потужність на валу гвинта конвеєра

кВт,

кВт,

де φ – коефіцієнт опору руху матеріалу по жолобі;

h – середня висота матеріалу в шнеку, м.

Потужність електродвигуна

кВт.

кВт.

Розрахуємо швидкість транспортування стружки по формулі

м/с,

м/с,

де n – найбільше число оборотів гвинта;

D – діаметр гвинта, м.

З розрахунку видно, що продуктивність транспортера значно більше тієї, котра потрібна для надійного відводу стружки за границі верстатів, таким чином транспортер можна використовувати для спроектованої лінії.

Щодо правил пожежної безпеки, автоматична лінія знаходиться у цеху, в якому передбачені вимоги згідно пожежних норм та правил.

6.2.3 Акустичний розрахунок по шуму. При розробці ГВС необхідно зробити розрахунок очікуваних шумових полів у місцях тривалого перебування працюючих. У режимі роботи ГВС створюється шум від роботи ланцюгових конвеєрів, транспортних рельсових візков, портального робота, силових головок, штовхачів та шагового конвеєру. Акустичний розрахунок включає наступне: необхідно виявити джерела шуму і визначити їхні шумові характеристики, визначити зниження рівня звукового тиску в розрахункових точках. При роботі ГВС розрахунковою точкою є робоче місце оператора. Відповідно до ГОСТ 12.1.029-80 "ССБТ. Шум общие требования безопасности", рівень шуму в кабіні не повинен перевищувати 75 дБ.

Рівень звукової потужності силових голівок, робота, конвеєрів приведений у табл. 6.1.

Таблиця 6.1 – Рівень звукової потужності обладнання

| № п/п | Обладнання | Кількість | Рівні звукової потужності, дБ. |

| Портальний робот | |||

| Рельсовий візок | |||

| Силова головка |

Рівень звукової потужності портальних роботів, рельсового візку приведений у табл. 6.1 відповідно до СН 3223-85 "Санітарні норми проектування виробничих приміщень".

R1=10м; R2=7м; R3=5м; R4=12м; R5=7м; R6=7м; R7=5м; R8=11м; R9=14м; R10=11м;

Рівень шуму визначимо по формулі:

,

,

де n – число джерел шуму;

L1 – рівень шуму одного джерела, дБ.

дБ;

дБ;

дБ;

дБ;

дБ.

дБ.

При одночасній роботі встаткування ГВС рівень шуму визначимо по формулі

,

,

де  – найбільший із двох складаємих рівнів шуму, дБ;

– найбільший із двох складаємих рівнів шуму, дБ;

– виправлення, що залежить від різниці рівнів шуму j й і джерела, дБ.

– виправлення, що залежить від різниці рівнів шуму j й і джерела, дБ.

;

;

.

.

Пульт керування перебуває за межами зони огородження, але на оператора впливає шум при одночасній роботі декількох джерел. Рівень звукової потужності з декількома джерелами визначаємо по формулі:

де  – сума рівнів звукової потужності для і-го джерела шуму;

– сума рівнів звукової потужності для і-го джерела шуму;

– рівень звукової потужності і-го джерела, дБ;

– рівень звукової потужності і-го джерела, дБ;

mi – число джерел, що перебувають у зоні прямої видимості з розрахункової крапки;

ni – загальне число джерел; n=4;

Ф – фактор спрямовонності джерела, приймаємо Ф=1;

В – постiйна приміщення, В=30 м2;

Ri – вiдстанi вiд геометричного центру до розрахункової точки.

Для частоти f=1000 Гц

Необхідне зниження рівня звукового тиску визначимо по формулі:

дБ,

дБ,

де  – розрахунковий рівень звукового тиску на місці оператора;

– розрахунковий рівень звукового тиску на місці оператора;

– припустимий рівень звукового тиску по ГОСТ 12.1.029-80 "ССБТ. Шум общие требования безопасности",

– припустимий рівень звукового тиску по ГОСТ 12.1.029-80 "ССБТ. Шум общие требования безопасности",  дБ.

дБ.

Як засіб захисту оператора від впливу шуму використаємо екран-ковпак, для того щоб знизити вплив відбитої звукової енергії, а також енергії, що проникає за екран завдяки дифракції звукових хвиль, внутрішні поверхні, звернені убік оператора, покриваються звукопоглиночем.

Корпус екрана-ковпака виконаний зі сталі товщиною b=3 мм. Внутрішня поверхня корпуса й краю ковпака, що екранує, облицьовані звуковбирним матеріалом (шар скловати товщиною 30 мм). Зовні на корпус нанесений шар мастики, що поглинає вібрацію. Екран має сферичну форму.

Визначимо необхідну звукоізоляцію екрана по формулі

де r0= 1м; В0= 1 м2;

r – відстань від центра джерела шуму до розрахункової крапки, м;

Вu – постійна ізолюючого приміщення, м2.

Для частоти f=1000 Гц

дБ.

дБ.

Порівнюючи необхідне зниження рівня шуму зі звукоізоляційною здатністю екрана, бачимо, що застосовуваний екран дозволить знизити з запасом рівень шуму до нормативної межі.

6.3 Пожежна безпека

Пожежа – це неконтрольоване горіння поза спеціальним вогнищем, що розповсюджується в часі і просторі та створює загрозу життю і здоров’ю людей, навколишньому середовищу. Основним нормативним документом, що регламентує вимоги щодо пожежної безпеки є Закон України “Про пожежну безпеку”.

Пожежна безпека на дільниці виконана згідно з ГОСТ 12.1.004-91, ССБТ «Пожарная безопасность. Общие требования». У відповідності зі СНиП ІІ-2, 09.02-85 «Производственные здания промышленных предприятий. Нормы проектирования» спроектована дільниця відноситься до категорії Д - виробництва, на яких оброблюються негорючі речовини і матеріали у холодному стані.

Причини виникнення пожеж на промислових об'єктах можна розділити на дві групи. Перша - це порушення протипожежного режиму або не обережне поводження з вогнем, друга - порушення заходів пожежної безпеки при проектуванні і будівництві будівель. Пожежі можуть бути наслідком вибухів в приміщеннях або виробничих апаратах при витоку і аварійних викидах пожежовибухонебезпечних середовищ в об'єми виробничих приміщень.

При проектуванні дільниці передбачена безпечна евакуація людей на випадок виникнення пожежі. При виникненні пожежі люди повинні покинути дільницю у продовж мінімального часу, який визначається май короп пою відстанню від місця їх розташування до виходу зовні.

При пожежах існує декілька різних небезпечних чинників. Перший з них - це підвищення температури в зоні горіння. Вони можуть привести до теплових опіків поверхні шкіри і внутрішніх органів людей, а також викликати втрату здатності будівельних конструкцій будівель і споруд, що несе. Другим чинником є вступ в повітря робочої зони значної кількості шкідливих продуктів згорання, що у більшості випадків призводить до гострих отруєнь людей. Процес горіння супроводжується великою кількістю виділення диму. Дим зменшує видимість, тим самим він може затримати евакуацію людей, що знаходяться в приміщенні, що може зробити до отруєння.

Вибирання засобів і способів пожежогасінні. Для пригнічення процесу горіння можна знижувати зміст горючого компонента, окисника, знижувати температуру процесу або збільшити активації реакції горіння. Відповідно до цього нині при гасінні пожеж використовують один з наступних основних способів:

- ізоляцію вогнища горіння від повітря або зниження шляхом розбавлення повітря негорючими газами, концентрації кисню в повітрі до значення, при якому не може відбуватися процес горіння;

- охолодження вогнища горіння нижче певних температур;

- інтенсивне гальмування швидкості хімічної реакції окислення;

- механічний зрив полум'я в результаті дії на нього сильного струменя газу або рідини;

- створення умов огнепреграждения, при яких полум'я вимушене поширюватися через вузькі канали;

Найбільш простою і дешевою вогнегасною речовиною є вода, яка має ряд недоліків, потім використовують піну(широко поширеним, ефективним і зручним засобом гасіння), так само як засіб гасіння застосовують порошки, які рекомендуються застосовувати на початкових стадіях займання. До найширше використовуваних засобів гасіння використовують інертні розчинники.

У разі виявлення пожежі (ознак горіння) кожен працівник зобов'язаний:

- негайно повідомити про це пожежно-рятувальну службу за телефоном «01», вказати при цьому точну адресу, кількість поверхів, місце виникнення пожежі, наявність людей, а також своє прізвище;

- вжити (по можливості) заходів щодо евакуації людей і матеріальних цінностей, гасіння пожежі з використанням наявних вогнегасників та інших засобів пожежегасіння;

- повідомити про пожежу керівника (власника).

Керівник (власник), якого повідомлено про виникнення пожежі, зобов'язаний:

- перевірити, чи викликана пожежно-рятувальна служба;

- перевірити, чи людей оповіщено про пожежу;

- вимкнути (за необхідності) струмоприймачі та вентиляцію;

- у разі загрози життю людей негайно організувати їх евакуацію, вивести за межі небезпечної зони всіх осіб, які не беруть участь у ліквідації пожежі;

- забезпечити дотримання техніки безпеки працівниками, які беруть участь у гасінні пожежі;

- організувати зустріч підрозділів пожежно-рятувальної служби, надати їм допомогу під час локалізації та ліквідації пожежі.

Після прибуття на пожежу пожежних підрозділів забезпечити безперешкодний доступ їх до місця виникнення пожежі.

Якщо є потерпілі, необхідно надати першу (долікарську) допомогу, викликати лікаря або вжити заходів щодо транспортування їх у найближчий медичний заклад.

Відповідальність за дотримання необхідного протипожежного режиму і своєчасне виконання протипожежних заходів покладається на керівника підприємства і начальників цехів. Керівники підприємства зобов'язані: забезпечити повне і своєчасне виконання правил пожежної безпеки і протипожежних вимог будівельних норм при проектуванні; організувати на підприємстві пожежну охорону; набуття засобів пожежогасінні; призначити осіб, відповідальних за пожежну безпеку цехів, виробничих ділянок і так далі.

На машинобудівних підприємствах відповідними наказами, розпорядженнями або вказівками встановлюється порядок проведення протипожежного инструктожа і занять з пожежно-технічного мінімуму з робітниками і службовцями.

Противопожежний інструктаж проводять в два етапи. На першому етапі інструктаж проводить начальник місцевої пожежної охорони, інструктор пожежної профілактики або начальник караулу. На об'єктах, де відсутній профисиональная пожежна охорона, інструктаж проводить інженер по охороні праці.

Робітники і службовці, знову прийняті на роботу, можуть бути допущені на роботу тільки після проходження первинного протипожежного інструктажу. Первинний протипожежний інструктаж проводять по напряму відділу кадрів підприємства, а особа, що робила інструктаж, робить про це відмітку на напрямі і записує в журнал.

Дата добавления: 2015-08-10; просмотров: 58 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Визначення точки беззбитковості | | | Аргументы |