|

Читайте также: |

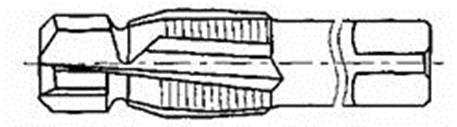

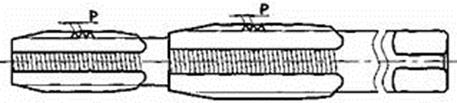

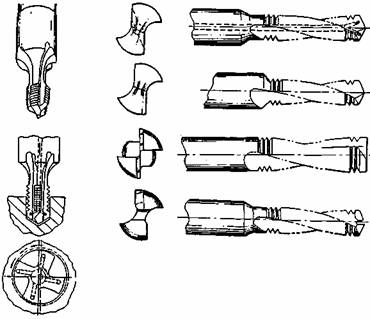

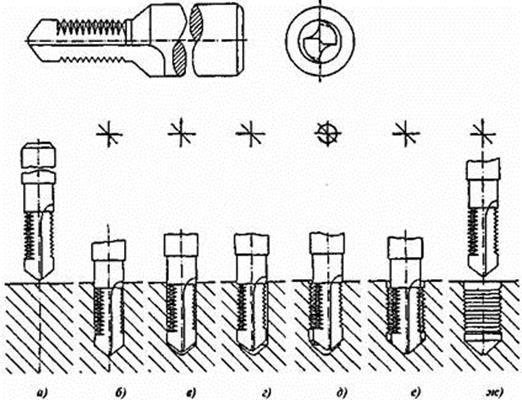

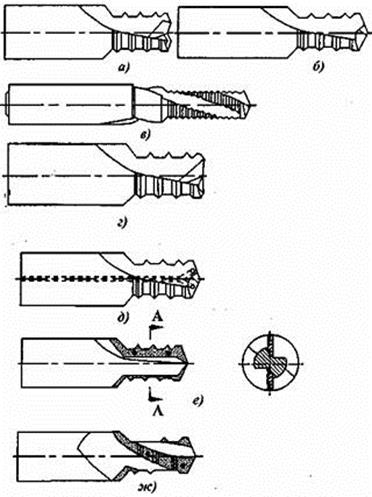

Рисунок 4.3 Зенкер-метчик

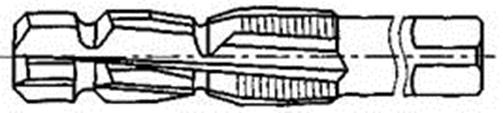

Зенкер-мітчик, представлений на рисунок. 4.3 [3], застосовується в основному для великих діаметрів різьблення, чим при обробці свердлом-мітчиком і головним чином при роботі по чавуну. Таким інструментом можна отримувати різьблення лише в крізних отворах. Точність нарізуваного різьблення висока, оскільки обидва переходи виконуються при одній установці. Зенкер-розгортка-мітчик широко застосовувався в ГДР [1]. Подібна конструкція була розроблена і в Омському машинобудівному інституті (мал. 4). Зенкер-розгортка-мітчик забезпечує якісне нарізування різьблення в отворах, отриманих литвом, куванням і штампуванням, а також в отворах деталей, зібраних в пакет.

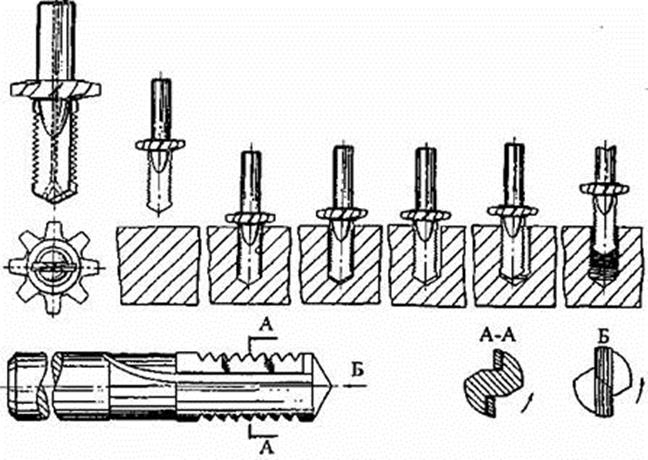

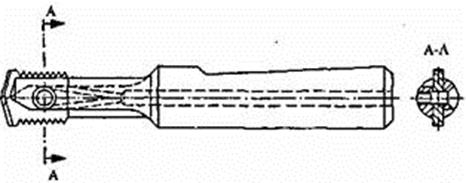

Рисунок 4.4 Зенкер-развертка-метчик

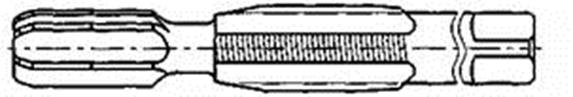

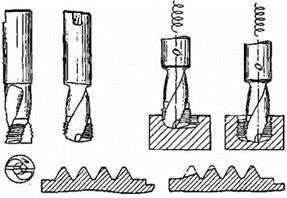

Можливо також вживання комбінованих інструментів типа розгортка-мітчик [1, 4], які дозволяють виробляти обробку точного отвору і різьблення з високою співісною (рисунок 4.5)

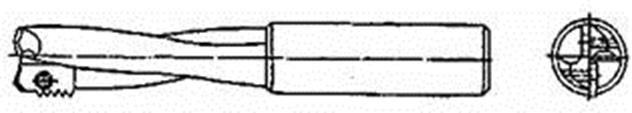

Рисунок 4.5 Развертка-метчик

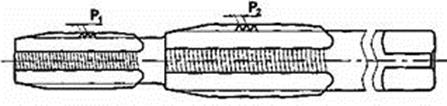

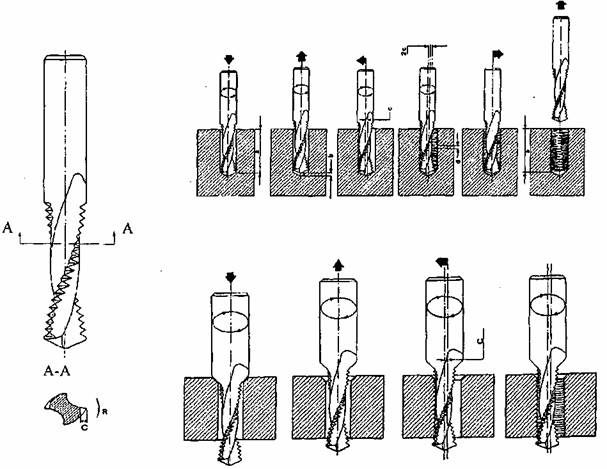

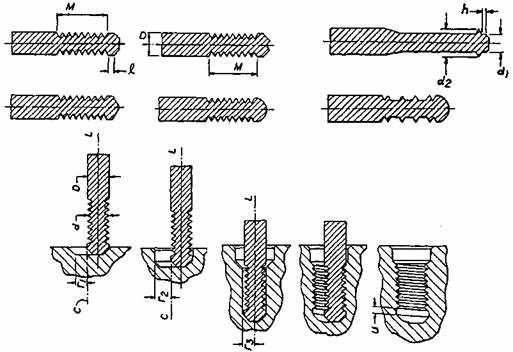

Співісні різьбові отвори, що знаходяться на деякій відстані один від одного, рідше обробляються комбінованими інструментами, оскільки зазвичай мають різний крок різьблення. У такому разі застосовують комбінований інструмент мітчик-мітчик з різним кроком різьблення рівнів (мал. 6) [1,5]. Можливе вживання двоступінчатих мітчиків ("тандем" мітчиків) з другим рівнем декілька більшого діаметру (мал. 7), тобто два рівні одного мітчика працюють за схемою мітчиків в комплекті, що значно зменшує явище підрізування бічними кромками зубів мітчика витків різьблення [1, 5].

Рисунок 4.6 Мітчик-мітчик з різною величиною кроку різьблення рівнів

Рисунок 4.7 Мітчик-мітчик з однаковим кроком різьблення рівнів

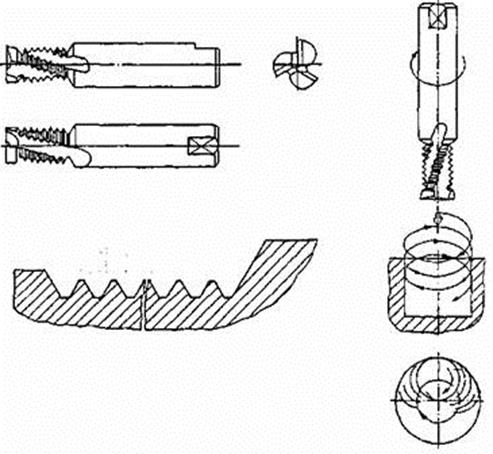

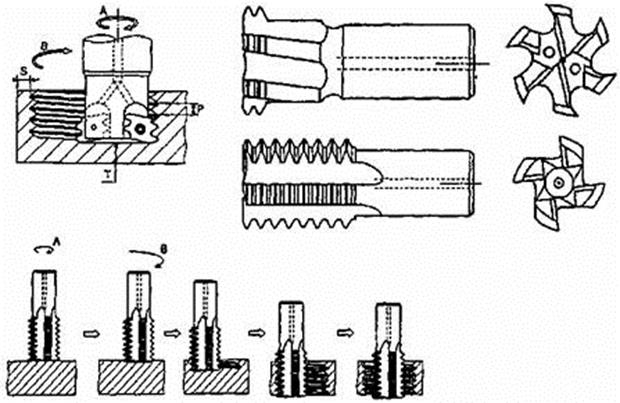

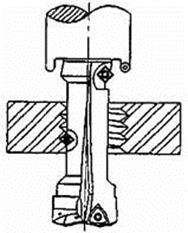

Проведений пошук конструкцій комбінованого інструменту для виготовлення отворів складного профілю з різьбленням по каталогах таких інструментальних фірм, як SANDVIK Coromant, GUHRING, STOCK, WIDIA, KENNAMETAL HERTEL, TITEX PLUS і MITSUBISHI CARBIDE не дав позитивних результатів, що вказує на обмежену сферу застосування спеціального інструменту в машинобудівному виробництві. Виняток становлять комбіновані інструменти свердло-мітчик, представлені, наприклад, в каталогах фірм GUHRING і STOCK для обробки отворів з різьбленням в діапазоні МЗ...М12. Проведений патентний огляд відобразив деякі конструкції, що включають елементи свердла, мітчика і зенкування (мал. 8,9), а також дозволив виявити новий классрежущих комбінованих інструментів, призначених для обробки ВІСПИ з різьбленням. Метод формоутворення різьбового отвору в цих випадках заснований на процесах свердління і резьбофрезерованія. Відповідно, конструкції цих інструментів засновані на елементах свердла і різьбової гребінчастої фрези. Огляд російських джерел також виявив публікації про комбінований інструмент для обробки ВІСПИ, заснований на принципах свердління і резьбофрезерованія подібно до деяких схем, викладених в патентних джерелах, представлених нижче [6, 7, 8, 9]. Патентні дослідження показали, що існує і безліч конструкцій комбінованих інструментів, і методів виготовлення ВІСПИ. Всі методи обробки ВІСПИ, проілюстровані на мал. 10...24, можна розділити на дві групи, в яких процеси підготовки отвору і фрезерування різьблення відбуваються або одночасно (наприклад, рисунок. 4.12, 4.17), або послідовно (наприклад, рисунок 4.10, 4.13, 4.16, 4.18,4. 21, 4.22).

Рисунок 4.8 Ілюстрація патенту № 3246663 (Германия)

Рисунок 4.9 Ілюстрація патенту № 3241382 (Германия)

Слід зазначити, що в загальному випадку для формування різьблення досить одного ріжучого кільця зубів на резьбообразующей частині (мал. 21), що визначає економію інструментального матеріалу і дозволяє одним інструментом виконати різьблення будь-якого діаметру і кроку (при цьому можлива зміна точності нарізуваного в отворі різьблення [10]). Методи з одночасною обробкою отвору і нарізуванням різьблення визначають конструктивні особливості робочої частини інструментів.

Рисунок 4.10 Ілюстрація патенту № 456408 (Швеция) и № 4831674 (США)

Рисунок 4.11 Ілюстрація патенту № 3808797 (Германия) и № 4930949 (США)

Зокрема, зовнішній діаметр частини інструменту, що виробляє розточування отвору (тобто збільшення діаметру отвору шляхом його фрезерування), менше зовнішнього діаметру резьбообразующей частини. До достоїнств даної групи методів можна віднести те, що розточування і резьбофрезерованіє відбуваються одночасно, що скорочує основний технологічний час, а також те, що кількість зубів в кожному ріжучому кільці визначається режимом резьбофрезерованія, а не вимогами стружкоотвода при свердлінні. Недоліками є низька продуктивність процесу обробки ВІСПИ, оскільки кількість планетарних обертань дорівнює числу витків нарізуваного різьблення; і збільшене навантаження на зуби резьбообразующей частини, що знижує сумарну стійкість інструменту. Метод виготовлення ВІСПИ, заснований на послідовних процесах свердління і резьбофрезерованія, найбільш типовий для виявлених конструкцій. Укрупнено схему обробки ВІСПИ можна описати таким чином (мал. 18): свердління отвору передньою частиною інструменту з одночасним здобуттям будь-якої форми торця (поз. а, би), підйом інструменту на величину кроку (поз. у), радіальне урізування на висоту профілю нарізуваного різьблення (поз. г), фрезерування різьблення по всій довжині резьбообразующей частиною інструменту (поз. д), вихід на вісь (поз. е) і прискорене виведення інструменту з отвору.

Рисунок 4.12 Ілюстрація патенту № 3828780 (Германия) и № 4943191 (США)

Процес резьбофрезерованія може також відбуватися при напрямі осьової подачі вгору, при цьому відсутній підйом інструменту перед нарізуванням різьблення (мал. 21); підготовка отвору перед резьбофре-зерованієм може вироблятися розточуванням (мал. 13). Особливість конструкції комбінованих інструментів, що послідовно здійснюють процеси обробки отвору і резьбо-фрезерування, полягає в тому, що зовнішній діаметр частини, що виробляє свердління або розточування отвору, більше або дорівнює зовнішньому діаметру резьбообразующей частини. До достоїнств даної групи методів можна віднести можливість обробки одним інструментом ВІСПИ різних діаметрів з різьбленням одного кроку і підвищення продуктивності за рахунок збільшення кількості одночасно оброблюваних витків різьблення. Недоліками є необхідність забезпечення стружкоотвода при свердлінні, що обмежує число зубів в одному ріжучому кільці, і більша витрата інструментального матеріалу. Розглянемо комбіновані інструменти з точки зору конструктивних особливостей їх формотворних частин.

Рисунок 4.13 Ілюстрація патенту № 3939795 (Германия) и № 5080538 (США)

Рисунок 4.14 Ілюстрація патенту № 5413438 (США)

Конструкції свердлувальних частин комбінованих інструментів для обробки ВІСПИ можна розділити по наступних ознаках: 1. Свердлувальна частина, виконана у формі звичайного спірального свердла (див. мал. 10, 11, а, 14, 24, в). Це найбільш традиційна форма, вибирана авторами; вона є добре вивченою і передбаченою з точки зору процесу різання. За наявності циліндрової затилованої (розточувального) ділянки на допоміжній задній поверхні (див. мал. 13,14,16) можливе збільшення діаметру заздалегідь просвердленого отвору. Свердлувальна частина може бути виконана як з перемичкою, так і без неї (див. мал. 14). В цьому випадку відбувається періодичне утворення оброблюваного матеріалу в западині між ріжучими кромками, яке періодично зривається і відводиться із стружкою. При різанні цими свердлами осьові зусилля знижуються до 35 %, а стійкість зростає до 3 разів. Відомим недоліком цих свердел є складність їх виготовлення і заточування. 2. Свердлувальна частина виконана у вигляді свердла з внутрішнім зворотним конусом (див. мал. 11,6, 24, г). Така форма свердлувальної частини дозволяє виробляти самоцентрірованіє інструменту в отворі під час свердління. При цьому залишається конічна поверхня на дні просвердленого отвору, яка може бути повністю або частково зрізана при резьбофрезерованії, якщо відразу після закінчення свердління виробити радіальне урізування і фрезерувати різьблення з напрямом осьової подачі вгору. Така свердлувальна частина складніше в виготовленні. 3. Свердлувальна частина, виконана у формі кінцевої фрези з торцевим зубом (див. мал. 13,17, 22). Особливістю методу обробки інструментом з такою формою свердлувальної частини є необхідність розточування отвору, що значно знижує продуктивність в порівнянні зі свердлінням, але дозволяє підготувати отвір з плоским дном довільного діаметру, більшого, ніж діаметр свердлувальної частини. 4. Свердлувальна частина фасонної форми (див. мал. 12, 16). В цьому випадку інструменти відрізняються різним поєднанням прямих і фасонних ділянок на свердлувальній частині, яка окрім свердління отвору призначена для формування різного вигляду фасок на торці ВІСПИ в широкому діапазоні розмірів і кутів. Гідністю даного способу обробки є спрощення конструкції інструменту за рахунок відсутності додаткового елементу для виготовлення фасок. Проте слід зазначити ряд істотних недоліків: складність вибору геометричних параметрів свердлувальної частини, які задовольняли б двом процесам - свердлінню і розточуванню фаськи; ускладнення процесу виготовлення свердлувальної частини комбінованого інструменту; збільшення навантаження на ріжучі кромки свердлувальної частини і, як наслідок, підвищений знос; збільшення основного часу обробки отвору.

Рисунок 4.15 Ілюстрація патенту №5429459 (США)

Рисунок 4.16 Ілюстрація патенту №5678962 (США)

Іншим способом обробки фаськи є її зенкування спеціальним конструктивним елементом комбінованого інструменту в кінці переходу свердління отвору (див. мал. 10, 14). Достоїнствами даного способу є зменшення навантаження на свердлувальну частину, що зменшує знос; зменшення основного часу і, як наслідок, збільшення продуктивності; можливість вибору оптимальних геометричних параметрів свердлувальної і зенковочной частин для конкретних умов обробки і спрощення методу обробки ВІСПИ. До недоліків можна віднести те, що при свердлінні глухого отвору з фаськой його глибина визначена конструктивними параметрами інструменту, а також ускладнення конструкції комбінованого інструменту при необхідності виконання складної форми торцевого елементу ВІСПИ.

Рисунок 4.17 Ілюстрація патенту№ 5733078 (США)

Огляд показав, що робоча частина комбінованих інструментів для виготовлення ВІСПИ може бути виготовлена з різних видів інструментальних матеріалів, а з'єднання ріжучих елементів з корпусом інструменту може бути як роз'ємним (див. мал. 17, 19, 20, 23, 24), так і нероз'ємним (див. мал. 15). У патентах також вказується, що можна, варіюючи напрямами рухів при резьбофрезерованії, нарізувати як праве, так і ліве різьблення. Конструкція комбінованих інструментів може передбачати відомі раніше особливості універсальних інструментів. Серед них отвори в корпусі інструменту для подачі СОЖ (див. мал. 14, 24, д), використання універсальних змінних багатогранних пластин (див. мал. 23), використання інструменту з вирізаною ниткою різьблення (див. мал. 24, а, би, г -ж) і так далі Таким чином, патентний огляд виявив новий клас комбінованих інструментів для обробки ВІСПИ, яка володіє великими перевагами і здібністю до вживання, чим інструменти на основі комбінації осьових інструментів з мітчиком, вживані до теперішнього часу. Підсумовуючи проведений вище аналіз конструкцій комбінованих інструментів і методів виготовлення ВІСПИ з різьбленням, заснованої на методах свердління і резьбофрезерованія, можна вказати наступні їх основні конструктивні і технологічні достоїнства: • можливість виготовлення одним тіпоразмером інструменту ВІСПИ з різьбленням різного діаметру і одного кроку (для однозубих інструментів можливе виготовлення одним інструментом отворів з різьбленням різного діаметру і різного кроку).

Рисунок 4.18 Ілюстрація патенту № 3627798 (Германия)

Рисунок 4.19 Ілюстрація патенту № 3737315 (Германия)

• здобуття фаськи довільної форми на торці ВІСПИ;

• виготовлення одним інструментом ВІСПИ з правим і лівим, однозахідним і багатозахідним різьбленням (вивід заснований на аналізі технологічних можливостей різьбових фрез);

• властива процесу фрезерування дрібна стружка, що легко відводиться із зони різання, полегшує процес виготовлення ВІСПИ;

• можливість заміни комплекту інструментів, необхідних для виготовлення ВІСПИ (як правило, свердло, зенкер і мітчик);

• здобуття різьбового отвору за один технологічний перехід як в підготовленому отворі, так і в суцільному матеріалі.

Істотним обмеженням у вживанні комбінованих інструментів з елементами свердла і різьбової фрези в даний час може стати недостатня оснащеність машинобудівних підприємств устаткуванням, здатним забезпечити обробку одночасно по трьох координатах.

Рисунок 4.20 Ілюстрація патенту № 3921734 (Германия)

Рисунок 4.20 Ілюстрація патенту № 3922707 (Германия)

Рисунок 4.20 Ілюстрація патенту № 4010075 (Германия)

Рисунок 4.20 Ілюстрація патенту № 5944462 (США)

Рисунок 4.20 Ілюстрація патенту № 6012882 (США)

Виробничі випробування зразків сверло-резьбофрез показали велику перспективність вживання цих інструментів для виготовлення ВІСПИ з різьбленням при заміні традиційної схеми обробки таких отворів свердлом, зенкуванням і мітчиком.

5 Економічна доцільність розробки та реалізації проекту ГВС по виробництву деталі «Корпус редуктора»

Ефективне функціонування підприємств в умовах ринкової економіки пов'язані, перш за все, з впровадженням елементів новітньої технології, досягнень науки і техніки як основи підвищення продуктивності підприємства, збільшення його прибутку. Але новітні технології можуть забезпечити високу конкурентоспроможність лише в тому випадку, якщо вони можуть зробити високу економічну ефективність інвестицій в нові проекти.

Тому будь-який інженерний проект повинен бути ретельно обгрунтований економічними розрахунками для того, щоб отримати максимальний ефект при мінімальних матеріальних і часових витратах.

Розрахунок ефективного (дійсного) річного фонду часу роботи устаткування

Визначається  , виходячи з режимного (номінального) фонду часу і витрат (в %) часу на ремонт устаткування (приблизно 8-10% від номінального фонду часу) [9].

, виходячи з режимного (номінального) фонду часу і витрат (в %) часу на ремонт устаткування (приблизно 8-10% від номінального фонду часу) [9].

Номінальний час роботи обладнання

год,

год,

де  - кількість днів;

- кількість днів;

- кількість вихідних днів;

- кількість вихідних днів;

- кількість святкових днів;

- кількість святкових днів;

- протяжність робочої зміни;

- протяжність робочої зміни;

- кількість змін на добу.

- кількість змін на добу.

Час роботи обладнання з урахуванням витрат часу на ремонт обладнання (10% номінального)

год.

год.

Визначення типу виробництва

Виріб масою 900 кг при річній програмі випуск 765 шт, відповідає середньосерійному типу виробництва [1.з.8 табл.3.1].

Розрахунок дійсного річного фонду робочого часу

Визначається на базі номінального фонду часу працівника і регламентованих законом і планованих невиходів працівників на роботу з поважних причин. Номінальний фонд часу працівника

де D =251 - кількість робочих днів

За урахуванням невиходів (10% від номінального)

Розрахунок кількості основного технологічного устаткування по групам устаткування

Кількість одиниць основного технологічного устаткування  визначається на основі даних про трудомісткість річної виробничої програми по видах робіт

визначається на основі даних про трудомісткість річної виробничої програми по видах робіт  , дійсного фонду часу роботи одиниці устаткування

, дійсного фонду часу роботи одиниці устаткування  , середнього коефіцієнта виконання норм часу (

, середнього коефіцієнта виконання норм часу ( ) і середнього коефіцієнта завантаження устаткування (

) і середнього коефіцієнта завантаження устаткування ( ).

).

Величина  приймається рівною 1,05….1,25, а

приймається рівною 1,05….1,25, а  - 0,7…0,8. Тоді

- 0,7…0,8. Тоді

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат,

приймаю 1 верстат.

приймаю 1 верстат.

Тоді дійсний коефіцієнт завантаження буде дорівнювати

,

,

,

,

,

,

,

,

,

,

,

,

.

.

У випадку недостатнього завантаження устаткування його необхідно довантажити цими ж (якщо на них є споживчий попит) або іншими виробами.

По кожній  -ий групі устаткування величина можливого довантаження

-ий групі устаткування величина можливого довантаження  буде дорівнювати

буде дорівнювати

,

,

де  - штучно-калькуляційний час на

- штучно-калькуляційний час на  –у операцію для виробу

–у операцію для виробу  –ого виду, нормо-години;

–ого виду, нормо-години;

- річна програма випуску виробів

- річна програма випуску виробів  –го виду.

–го виду.

| № опе-рації | Модель верстата | Число верстатів | Категорія ремонтної складності | Займана площа | Установлена потужність | Оптова вартість | ||||||||

| RМ | CRМ | RЭ | CRЭ | А, м2 | Kf | AKf м2 | СAKf м2 | N, квт | NC, квт | Ц, тис. | ЦС, тис | |||

| 6Г608 Ф2 | 41,4 | 1,2 | 49,6 | 198,4 | ||||||||||

| 65А80ПМ Ф4 | 36,2 | 1,2 | 43,4 | 86,8 | ||||||||||

| Разом: | 285,3 |

Таблиця 5.1-Зведення основного технологічного обладнання

RМ, RЭ - ремонтоскладність відповідно у механічній і електричній частинах верстата (приймається по [8.6]):

А – габарити верстата, м2;

Kf - коефіцієнт обліку додаткової площі.

Розрахунок виробничої потужності

Виробнича потужність цеху (підприємства) визначається, виходячи з умов пропускної здатності провідних груп устаткування.

Пропускна здатність для виробу  –го виду по

–го виду по  -ой групі устаткування визначається по формулі

-ой групі устаткування визначається по формулі

.

.

штук,

штук,

штук,

штук,

штук,

штук,

штук,

штук,

штук,

штук,

штук.

штук.

Виробнича потужність цеху буде дорівнювати Пmin=П2 =  штук.

штук.

Розрахунок кількості допоміжного устаткування

Допоміжне устаткування містить у собі підйомно-транспортне обладнання; вантажно-розвантажувальні пристрої; накопичувачі; промислові роботи, що виконують функції допоміжних робітників; обладнання заточувального відділення, майстерні з ремонту пристосувань та інструменту, ремонтної бази цеху.

При розрахунку транспортних засобів, виходячи з виробничих умов, необхідно визначити номенклатуру транспортних засобів і на підставі вантажообігу – їхню кількість.

Величина вантажообігу цеху визначається по формулі

, тон,

, тон,

де  - маса заготовок на один виріб-представник, кг;

- маса заготовок на один виріб-представник, кг;

- маса оброблених деталей на один виріб–представник, кг;

- маса оброблених деталей на один виріб–представник, кг;

- коефіцієнт приведення до маси

- коефіцієнт приведення до маси  –го виробу;

–го виробу;

- річна програма випуску виробів

- річна програма випуску виробів  –го виду;

–го виду;

- кількість різних найменувань виробів;

- кількість різних найменувань виробів;

- число видів використовуваних матеріалів.

- число видів використовуваних матеріалів.

, тон

, тон

Машиномісткість транспортної операції

,

,

де  - тривалість однієї транспортної операції (час проходження людиною, що йде, відстані між двома верстатами), хв.;

- тривалість однієї транспортної операції (час проходження людиною, що йде, відстані між двома верстатами), хв.;

-номінальна вантажопідйомність (з обліком і маси заготовки, кількості одночасно перевезених заготовок).

-номінальна вантажопідйомність (з обліком і маси заготовки, кількості одночасно перевезених заготовок).

г

г

Кількість одиниць транспорту:

,

,

де  – коефіцієнт попиту, прийнятий рівним 1,1…2,0;

– коефіцієнт попиту, прийнятий рівним 1,1…2,0;

- середня кількість транспортних (

- середня кількість транспортних ( +1) операцій на один виріб, де

+1) операцій на один виріб, де  – число операцій;

– число операцій;

- коефіцієнт завантаження транспорту за часом, приймаю

- коефіцієнт завантаження транспорту за часом, приймаю

приймаю етр=1

приймаю етр=1

Кількість верстатів в майстерні для заточувальних операцій приймається у розмірі 2% від числа обслуговуваних верстатів

Сзат.=6∙0,02=0,12 од., приймаю 1 верстат.

Дата добавления: 2015-08-10; просмотров: 63 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Де Q – зусилля закріплення; Н 2 страница | | | Де Q – зусилля закріплення; Н 4 страница |