|

Читайте также: |

Розрахунок ремінної передачі (Ремінь Б-Б-1120Т ГОСТ1284 - 68).

- діаметр малого шківа;

- діаметр малого шківа;

- діаметр великого шківа;

- діаметр великого шківа;

- кількість ременів (профіль “Б”);

- кількість ременів (профіль “Б”);

- площа поперечного перерізу ременя;

- площа поперечного перерізу ременя;

- міжосьова відстань;

- міжосьова відстань;

- довжина ременів.

- довжина ременів.

Потрібна кількість ременів [1]

,

,

де N – потужність, яку треба передати; No – потужність, що передається одним ременем;  - коефіцієнти (при a=175Å).

- коефіцієнти (при a=175Å).

Визначаємо кількість ременів для різних режимів роботи (таблиця 4.1).

Таблиця 3.2 – Потрібна кількість ременів

| Режим роботи | Потужність, що передається і потрібна кількість ременів |

; ;  ; ;

; ;

. .

|

N = 6,7 кВт

|

; ;  ; ;

; ;

. .

|

N = 8,6 кВт

|

; ;  ; ;

; ;

. .

|

N = 13,3 кВт

|

; ;  ; ;

; ;

. .

|

N = 5,3 кВт

|

; ;  ; ;

; ;

. .

|

N = 2,7 кВт

|

; ;  ; ;

; ;

. .

|

N = 8,6 кВт

|

Висновок: для передачі номінальної потужності електродвигуна необхідна кількість ременів Z = 4.

Необхідний натяг одного ременя

,

,

де  - потужність, що передається ременєм;

- потужність, що передається ременєм;  = 0,99;

= 0,99;  = 0,8;

= 0,8;

– коефіцієнт, що враховує швидкість ременя;

– коефіцієнт, що враховує швидкість ременя;  = 84 – чисельний коефіцієнт;

= 84 – чисельний коефіцієнт;  = 0,008 – для профілю “Б”.

= 0,008 – для профілю “Б”.

Для випадку навантаження – 5

.

.

Для випадку навантаження – 6

.

.

Розрахунок шпинделя на жорсткість. Розрахунок робиться для шпинделя на жорстких опорах.

Розрахункова схема являє собою консоль, тому що в передній опорі встановлений дворядний підшипник кочення. При розрахунку не враховується дія моменту, що защемляє підшипник передньої опори, що має кілька рядів тіл кочення.

Визначимо силу різання, що виникає при роботі зі споживанням максимальної потужності на різання при фрезеруванні стали фрезою зі сталі Р18 [3]. Значення Ср і показників ступенів узяті з [3]. Для фрези зі сталі Р18 діаметром Æ50 мм і числом зубців Z=6 при глибині різання t=5 мм маємо Sz=0,15 мм/зуб. Ширина фрезерування В=30 мм. Робочі оберти: n= 200 об/хв.

Для визначення середнього зовнішнього діаметра на консолі використовується залежність

,

,

де d - діаметр ділянки вала; l - довжина ділянки вала з одним діаметром.

.

.

Приймемо внутрішній діаметр d = 40мм.

Моменти інерції перетинів підраховуються для кільцевого перетину.

;

;  ;

;

.

.

Прогин на кінці шпинделя й поворот у передній опорі визначається для варіанта схематизації у вигляді консолі рис. 4.9.

Рисунок 3.12 – Розрахункова схема

Проведемо розрахунок прогину і кута повороту кінця шпинделя.

Прогин

.

.

Кут повороту переднього кінця шпинделя

.

.

Найбільший припустимий прогин кінця шпинделя та припустимий поворот перетину шпинделя в передній опорі

.

.

Висновок: даний варіант шпинделя задовольняє вимогам жорсткості, тому що прогини та кути повороту його кінця не перевищують припустимих значень.

Розрахунок валів на міцність.

Вал II (1 варіант навантаження)

Рисунок 3.13 – Розрахункова схема вала

Зусилля, що діють на вал

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії окружних сил

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії радіальних сил:

;

;

;

;

;

;

.

.

Сумарні опорні реакції

;

;

.

.

Сумарний згинальний момент у перетинах

;

;

.

.

Наведений момент у перетинах

;

;

.

.

Вал II (2 варіант навантаження)

Рисунок 3.14 – Розрахункова схема вала

Зусилля, що діють на вал[5]

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії окружних сил

;

;

;

;

;

;

.

.

Опорні реакції та згинальний момент у площині дії радіальних сил

;

;

;

;

;

;

.

.

Сумарні опорні реакції

;

;

.

.

Сумарний згинальний момент у перетинах

;

;

.

.

Приведений момент у перетинах[5]

;

;

.

.

Другий варіант навантаження вала (має більші приведені моменти, тому розрахунок прогинів у перетинах робиться для другого варіанта навантаження.

Момент інерції перетину вала знаходимо по формулі

.

.

Прогин вала в перетині 1 - 1 і 2 - 2 у площині дії окружних сил

Прогин вала в перетині 1 – 1 і 2 – 2 у площині дії радіальних сил:

Сумарний прогин у перетинах

;

;

.

.

3.4 Проектування комбінованого свердла

Першим етапом проектування є аналіз форми, розмірів та точності отвіру, для обробки якого використовується комбінований інструмент. На цьому етапі визначається число ступенів комбінованого інструменту та розподіл припуску між ними.

Вибір інструментального матеріалу визначає в значній мірі ефективність роботи інструменту. На вибір марки інструментального матеріалу впливає фізико-механічні властивості матеріалу, що оброблюється, а також деякі характеристики інструменту й особливості його використання: технологічні властивості інструментальних матеріалів, жорсткість технологічної системи, режими різання, вимоги до точністі та шорсткісті заготівлі.

Комбіновані інструменти для обробки отворів можуть бути виготовлени із швидкоріжучої сталі, оснащені пластинками з твердого сплаву, мінералокераміки або багатограними непереточуванними пластинами.

Враховуючи те, що швидкості на кожній ступені інструменту різні, для врівноваження його стійкості кожну ступень доцільно оснащати матеріалом з різною стійкістю.

3.4.1 Розрахунок комбінованого свердла. Вихідні дані. Матеріал, що оброблюється СЧ 30. Інструментальний матеріал приймаю швидкоріжучу сталь ВК 8 ГОСТ 19266-79.

Рисунок 3.15 Геометричні параметри свердла

Рисунок 3.16 визначення ширини стрічки

Ширина стрічка [1, с. 19]

,

,

,

,

.

.

Висота стрічки [1, с. 19]

,

,

,

,

.

.

За технологічними міркуваннями величина  не повинна бути меншою

не повинна бути меншою

0,1 мм. Недоцільно також, коли  мм.

мм.

3.4.2 Геометричні параметри ріжучої частини свердла. Головний кут в плані для свердл обирається в залежності від властивостеей матеріалу, що оброблюється. [1, с. 20]

,

,

,

,

.

.

Значенння заднього кута [1, с. 20]

Приймаю

Кут нахилу  є похідною величиною, яка утворюється при заточці.

є похідною величиною, яка утворюється при заточці.

3.4.3 Стружечні канавки. Напрям гвинтової лінії стружечних канавок повинен співпадати з напрямом обертання шпінделя верстата.

Кут нахилу стружечной канавки залежить від властивостей матеріала, що оброблюється й визначається залежністю [1, с. 20]

Приймаю

Центральній кут канавки  обирається в залежності від властивостей матеріалу, що оброблюється. При обробці чавуна приймають

обирається в залежності від властивостей матеріалу, що оброблюється. При обробці чавуна приймають  .

.

Крок стружечной канавки [1, с. 20]

,

,

,

,

.

.

Ширина пера [1, с. 21]

;

;

;

;

.

.

3.4.4 Визначення осьової сили та крутного моменту. Осьова сила свердління [5, с. 277]

Н,

Н,

. [5, с. 261,табл.1]

. [5, с. 261,табл.1]

Осьова сила розсвердлення[5, с. 277]

Н.

Н.

Сумарна осьова сила

Н.

Н.

Крутний момент свердління [5, с. 277]

Н·м.

Н·м.

Крутний момент розсвердлення

Н·м.

Н·м.

Сумарний крутний момент

Н·м.

Н·м.

Діаметр серцевини обираємо в залежності від діаметру свердла:

для Ç16 k=2,24 мм; Ç24 k=3,36 мм.

Діаметр серцевини збільшується до хвостовику. Це збільшення складає

1,4-1,8 мм на кожні 100 мм робочої частини свердла.

Визначення довжини свердла

Довжина першої ступені [1, с. 21]

.

.

де  - довжина забірного конусу;

- довжина забірного конусу;

- глубина фаски;

- глубина фаски;

- запас на переточування свердла;

- запас на переточування свердла;

- довжина перебігу свердла в залежності від його діаметру.

- довжина перебігу свердла в залежності від його діаметру.

Довжина другої ступені

.

.

де  - глубина фаски;

- глубина фаски;

- запас на переточування свердла;

- запас на переточування свердла;

- довжина стружечної канавки неповної глибини, що необхідна для виходу фрези.

- довжина стружечної канавки неповної глибини, що необхідна для виходу фрези.

Повна довжина свердла

.

.

Визначення площі поперечного перетину [1, с. 22]

,

,

,

,

,

,

.

.

3.4.3 Визначення сумарної критичної стискаючої сили

Н.

Н.

де  -коефіцієнт осьового навантаження.

-коефіцієнт осьового навантаження.

МПа – узагальнений модуль пружності для матеріалу свердла

МПа – узагальнений модуль пружності для матеріалу свердла

(сталь 40Х).

- найменший з головних центральних моментів інерції свердла.

- найменший з головних центральних моментів інерції свердла.

Виконуємо перевірку на стійкість:

;

;

де Кф =1 - коефіцієнт перемички свердла.

3.4.6 Розрахунок хвостовика свердла. Середній діаметр конічного хвостовика визначається залежністю [1, с. 23]

,

,

де  =0.1- коефіцієнт тертя (сталь по сталі);

=0.1- коефіцієнт тертя (сталь по сталі);

- половина кута конуса Морзе;

- половина кута конуса Морзе;

- відхилення кута конуса.

- відхилення кута конуса.

Максимальний діаметр конуса Морзе визначається залежністю [1, с. 24]

.

.

По максимальному діаметру визначаємо: конус Морзе 3-АТ7 ГОСТ 25557-82.

4 Науково дослідницька робота

4.1 Огляд конструкцій комбінованих інструментів для виготовлення отворів складного профілю

До теперішнього часу сформувався клас комбінованих інструментів (перш за все, в умовах великосерійного і масового типів виробництва), призначених в основному для обробки фасонних і профільних поверхонь деталей. Такі деталі, як правило, містять циліндрові, конічні, торцеві і фасонні (у тому числі різьбові) ділянки. Вживання комбінованих інструментів дозволяє поєднати як окремі способи обробки (наприклад, чорнове і чистове фрезерування), так і декілька методів обробки (свердління і фрезерування, зенкерування і нарізування різьблення мітчиком і так далі) в межах однієї операції [1]. Вживання комбінованих інструментів дозволяє досягти таких переваг, як збільшення продуктивності обробки, вивільнення робочих позицій і місць в інструментальних магазинах, збільшення точності обробки, економія інструментального матеріалу, зменшення кількості допоміжного інструменту і так далі. Слід зазначити, що завдяки цим перевагам використання комбінованого інструменту забезпечує мінімальну собівартість обробки на даній операції і є актуальним напрямом в розвитку сучасного машинобудівного виробництва [2].

Обробка отвору складного профілю (ВІСПИ), що містить різьбову ділянку, в основному ведеться за наступною схемою: свердління - обробка фаськи - нарізування різьблення. Слід зазначити, що досить однієї операції, що виконується стандартним циліндровим свердлом, для обробки отвору під різьблення. При цьому максимальний діаметр просвердленого отвору 30 мм. Інакше передбачається попереднє свердління і подальше розсвердлювання отвору. Для обробки ВІСПИ з різьбленням застосовуються комбіновані (ступінчасті) інструменти, які призначені для роботи як по заздалегідь підготовленому отвору (наприклад, після литва, кування, штампування або свердління), так і для роботи в суцільному матеріалі. Перша група інструментів комбінується із зенкерів, розгорток, мітчиків і різьбових гребінчастих фрез, а друга-додатково забезпечується свердлом. Проведений аналіз літературних джерел показав, що обмежене вживання при виробництві отворів складного профілю, що містять різьбові ділянки, знайшли наступні типи комбінованих інструментів: свердло-мітчик, зенкер-мітчик, зенкер-розгортка-мітчик, розгортка-мітчик і мітчик-мітчик. У серійному виробництві для виготовлення ВІСПИ з різьбленням в суцільному матеріалі застосовуються свердла-мітчики, які представлені в основному в двох різних конструкціях [1, 3, 4].

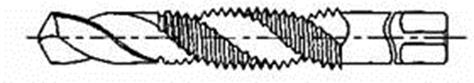

Рисунок 4.1 Свердло-метчик

Інструмент, представлений на рисунку. 4.1, комбінований методом послідовного з'єднання рівнів і може бути застосований для нарізування різьблення невисокої точності в крізних отворах. Довжина його першого рівня (свердла) дорівнює 2...2,5 діаметру мітчика, а кут підйому гвинтової лінії декілька менше, ніж в нормального свердла. Мітчик має пряму стружкову канавку, що утрудняє відведення стружки при свердлінні. Свердлити і нарізувати різьблення з великим кроком цим інструментом можна лише в коротких отворах.

Рисунок 4.2 Свердло-метчик

Свердло-мітчик, представлений на рисунку 4.2, розроблений на Ризькому заводі електромашинобудування. На відміну від першої конструкції інструмент скомбінований методом утворення фасонного профілю зубів, що дозволяє нарізувати різьблення до закінчення свердління, але при цьому необхідне узгодження режимів свердління і резьбонарезанія, тобто виконання різьблення з дрібним кроком. Інструмент має підвищену стійкість і вищу точність нарізуваного різьблення. Довжину першого рівня автори конструкції приймають рівною 1,4... 1,6 довжин свердління, що дозволяє обробляти не лише дрібні різьблення. Практика вживання свердел-мітчиків виявила ряд серйозних недоліків. Так, при жорсткому типові кріплення інструменту в патроні нарезаєтся неякісне різьблення, оскільки в цьому випадку мітчик працює як різьбовий гребінчастий різець. При плаваючих кріпленнях, що коливаються, виникає радіальне биття ріжучої частини свердла. Ще одним важливим недоліком є обмежена сфера застосування цих інструментів (нарізування різьблення з невеликим кроком і лише в легкообрабативаємих матеріалах, де можна приймати осьову подачу рівною кроку різьблення), а також технологічні труднощі їх переточування.

Дата добавления: 2015-08-10; просмотров: 59 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Де Q – зусилля закріплення; Н 1 страница | | | Де Q – зусилля закріплення; Н 3 страница |