Читайте также:

|

§ 45. ХАРАКТЕРИСТИКА ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И ПРОИЗВОДСТВ

На предприятии осуществляется сложный процесс превращения материалов, сырья, полуфабрикатов в готовую продукцию. Выполнение этого процесса требует выполнения ряда функций, совокупность которых принято называть производственно-хозяйственной деятельностью предприятия.

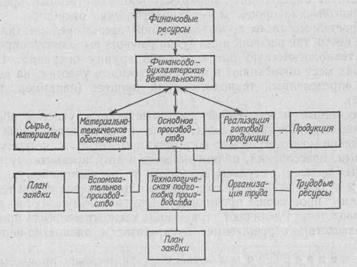

В соответствии с производственно-хозяйственными функциями предприятие (систему) можно разбить на подсистемы, т. е. части предприятия, выполняющие определенные функции (рис. 85).

Производство готовой продукции сосредоточено в специальных цехах, совокупность которых называют основным производством предприятия.

Производство вспомогательного оборудования инвентаря, инструмента, выполнение ремонтных работ расположено в цехах вспомогательного производства. На всех крупных предприятиях можно видеть функциональные подразделения: ремонтное, энергетическое, транспортное, инструментальное.

Техническая подготовка производства предусматривает конструирование новых и модификацию выпускаемых изделий, а также разработку технологии производства и нормирование расхода ресурсов.

Материально-техническое обеспечение определяет число и размеры партий закупаемых сырья и материалов, обеспечивает оперативную связь с поставщиками, оформляет документы на получение. Другая задача — складирование материалов, их хранение и выдача в соответствии с регламентом или по требованию.

Рис. 85. Схема основных взаимосвязей функций производственно-хозяйственной деятельности предприятия

Организационно-трудовая подготовка производства — набор и обучение кадров, расстановка, нормирование и организация труда, решение вопросов оплаты, материального и морального стимулирования кадров.

Финансово-бухгалтерская деятельность объединяет анализ, учет, документирование всех операций, связанных с закупкой сырья, материалов, полуфабрикатов, реализацией продукции, начисление заработной платы, контроль использования материальных ценностей.

Реализация готовой продукции включает складирование, вывоз, организацию погрузки и отправки, оперативную связь с заказчиком.

Центральное звено предприятия — основное производство, где осуществляется производственный процесс. Простейшим элементом производственного процесса считают технологическую операцию.

Технологическая операция — любое механиче-

|

|

ское или физико-химическое воздействие на материалы (фрезерование, пиление, установка детали, смешивание компонентов). Технологический процесс — совокупность технологических операций, осуществляемых на определенном оборудовании (сборка изделий, изготовление заготовок и т. д.), результатом которых является полуфабрикат или готовое изделие.

Производственный процесс — связанная материальными потоками совокупность технологических процессов, обеспечивающих получение конечного изделия (от производства деталей до сборки готовой мебели и др.). Таким образом, в производстве существует определенная иерархия: производственный процесс — технологические процессы — технологические операции.

Простейшее звено производственной сферы предприятия — рабочее место, где рабочий или группа рабочих выполняют определенную технологическую операцию или группу операций. Группы рабочих мест объединяют в производственные участки, на которых идет определенный технологический процесс (например, прессование).

Связанные между собой производственные участки образуют производственное звено — цех. Структура производственных участков, цехов может строиться по принципам: технологическому (строгальный, прессования, облицовывания и др.), предметному (строительных изделий, стульев, шкафов и т. д.), смешанному.

Тип производственного процесса определяется типом технологических процессов, преимущественно используемых в данном производстве. Различают три типа технологических процессов (производств): непрерывные, дискретные и дискретно-непрерывные.

К непрерывным относятся химические процессы, про

цессы производства энергии, сушка стружки в барабанных сушил

ках, конвейерные сушилки и т. д. При этом поступление сырья,

обработка и выход продукции происходят практически постоянно

в процессе работы установки.

Параметры, характеризующие эти процессы,— температура, давление, расход вещества или энергии и т. п.

При дискретных процессах обрабатываемые изделия подаются на вход и выдаются на выходе отдельными порциями. Характерный признак — наличие процесса сборки. Определяет эти процессы число деталей, узлов, изделий на различных стадиях процесса (изготовление мебели, строительных изделий, лущение и т. д.).

Дискретно-непрерывные процессы объединяют свойства двух процессов — дискретного и непрерывного. В деревообработке характерным примером дискретно-непрерывного производства является производство древесностружечных и древесноволокнистых плит.

Структура производственного процесса характеризуется совокупностью технологических операций, подчиненных логически упорядоченному их соединению, что образует технологическую схему, связанную определенным материальным потоком. Технологическая

Рис. 87. Структура деревообрабатывающих предприятий, выпускающих

штучные изделия: — — основные связи производственных цехов;-------------------

связи вспомогательных цехов с основным производством;—  —

—  —информа

—информа

ционные связи в АСУ производства; КСУ КП — комплексная система уп

равления качеством

схема может быть представлена в виде графа (рис. 86), вершины которого обозначают технологические элементы, а линии — материальные потоки. Изменение потока между элементами отсутствует.

Рис. 88. Структура деревообрабатывающего предприятия, выпускающего плиты (фанеру) (виды связей см. рис. 87)

Типовые структуры производственных процессов (П1 — Пi, i = = 1,..., п): последовательное соединение простых операций (рис. 86, а), сходящаяся (смесительная) структура (рис. 86, б), расходящаяся (разделительная) структура (рис. 86, в), сложная структура с рециклом (рис. 86, г).

Кроме технологических операций, непосредственно связанных с преобразованием свойств продуктов, производственный процесс включает транспортировку, загрузку и выгрузку, ориентацию,

перекладку и т. д., которые относят к операциям манипулирования.

Деревообрабатывающее предприятие — это сложный производственный комплекс, обеспечивающий функционирование всех элементов производственного процесса. Различают две типовые структуры деревообрабатывающих предприятий.

Первая (рис. 87) характеризует предприятия (производства), конечной продукцией которых являются штучные изделия или полуфабрикаты (мебельное, тарное, столярно-строительное и лесопильное производства).

Вторая — структура предприятия с непрерывно-дискретным характером производства, где продукция штучная, а процессы непрерывные (производство древесностружечных, древесноволокнистых плит) (рис. 88).

Каждая из представленных структур позволяет судить об основных материальных потоках и потоках информации, используемых для управления.

Используя структурное представление производств, рассмотрим главные производства деревообработки и математическое описание их основных технологических операций.

„ § 46. СТРУКТУРЫ ГЛАВНЫХ ПРОИЗВОДСТВ

ДЕРЕВООБРАБОТКИ

Лесопильное производство. В лесопильном производстве в зависимости от способа выполнения основной операции (продольного раскроя бревен) различают два вида поточных технологических линий: рамные потоки и линии агрегатной переработки бревен [16, 18]. Лесопильный поток можно разделить по следующим группам операций [18, 33]:

1) подготовка сырья (бревен к распиловке); 2) распиловка бревен; 3) механическая обработка пиломатериалов; 4) гидротермическая обработка пиломатериалов; 5) погрузочно-разгрузочные пе-реместительные операции; 6) учет пиломатериалов при отгрузке.

Укрупненная структура лесопильного производства представлена на рис. 89, а. Лесопильное производство следует рассматривать как сложную систему, выпускающую установленный набор сортиментов пиломатериалов с максимальным количеством при минимуме затрат.

Фаза I лесопильного производства содержит операции: подачу бревен к гидролоткам, сброс бревен в гидролоток, подачу бревен в бассейн окорочной станции, подачу бревен к окорочным станкам, окорку бревен, подачу бревен в бассейн лесопильного цеха и их подсортировку.

Фаза II включает операции: подачу бревен к лесопильным рамам, пиление бревен на рамах первого и второго рядов. Фаза III представляет процессы механической обработки пиломатериалов— обрезку, торцовку досок, сортировку, пакетирование.

Следующим этапом IV является гидротермическая обработка — сушка всушильных камерах, торцовка, маркировка. Фаза V —

|

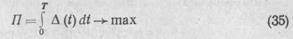

| лов мощности электропривода и выражается целевой функцией |

погрузка готовых пиломатериалов в подвижный состав и транспортировка на биржу, где после разгрузки их укладывают в штабеля.

Заключительная фаза VI лесопильного производства — учет пиломатериалов и отгрузка их потребителю. При этом необходимо учитывать транспортные операции на бирже, которые имеют большой удельный вес в производстве.

Качество пиломатериалов зависит от качества подготовки сырья (операций гидротермообработки и окорки), выполнения основных раскройных операций и механической обработки пиломатериалов.

Укрупненная структура лесопильного производства с рамными потоками характеризует производство как сложную систему, которая должна выпускать установленный набор сортиментов пиломатериалов максимального качества при минимальных затратах.

Задача управления распиловкой бревен [18] состоит в необходимости изменять посылку и периодически настраивать лесопильные рамы для обеспечения максимальной производительности при ограничении по качеству обработки пиломатериа-

ограничения

b = f( , t)

, t)  [b],

[b],

[

[  ], (36)

], (36)

где П — погонная производительность; Т — период работы пил; [b] —допустимая граница показателя точности; [  ]—допустимая посылка по шероховатости или мощности привода; t — время.

]—допустимая посылка по шероховатости или мощности привода; t — время.

Качество распиловки влияет на производительность, так как рассеяние размеров пиломатериалов по толщине в пределах допуска обеспечивается изменением значения посылки. Максимальной производительности рамного потока можно достигнуть, если бревна подсортировывать по однородным потокам.

Целевая функция модели распределения сырья с учетом размерно-качественной группы i, рамного потока j и постава k запишется как

При определении максимума производительности (35) по целевой функции модели (37) следует учитывать действующие ограничения (36) по фонду машинного времени А, по плановым объемам распиливаемого сырья определенных поставов.

Выражение (37) и имеющиеся математические модели по оптимальному раскрою и управлению точностью рамной распиловки позволяют сделать вывод о подготовленности лесопильного производства к автоматизации управления по моделям с применением ЭВМ. Выбор технических средств, реализующих систему управления, производят на основании сравнения различных вариантов, подсчитанных на основании экономико-математических моделей.

Построение автоматизированной системы управления лесопильным производством, механизация операций позволяют повысить уровень организации производства, оптимизировать раскрой и обеспечить повышение производительности труда.

В последние годы широко внедряют агрегатную обработку древесины, которая предполагает одновременное формирование бруса и щепы.

Агрегатное оборудование предназначено для обработки бревен нормальных диаметров и тонкомерной древесины. Распиловка бруса позволяет получать 4—12 типоразмеров пиломатериалов.

Математические модели лесопильного производства при агрегатной переработке бревен описывает уравнение

Vд. c = Vп. с — Vб. п,

где Vд. c — объем сухих неторцованных досок; Vп. с — объем сырых неторцованных пиломатериалов; Vб. п — объем безвозвратных потерь.

|

пил у верхнего края бревна ( в) и посередине бревна ( в) и посередине бревна ( ср) от высоты пропила H Ср, косвенно определяющую мощность резания ср) от высоты пропила H Ср, косвенно определяющую мощность резания

|

При Vб. п = Vп. с /10.

Полуфабрикаты для выработки сухой щепы оцениваются уравнением

V с.. щ = V (0,973 Vп. с +  V оп),

V оп),

где V — объем круглых лесоматериалов;  V оп — объем опилок.

V оп — объем опилок.

Объем кондиционной щепы определяют по выражению:

Vk. щ = 0,9 (V—  V оп)—0,8838 Vп. с

V оп)—0,8838 Vп. с

Рассмотренные уравнения являются основой частных математических моделей для определения Vп. с и  V оп.

V оп.

Определенные величины Vп. с и  V оп с поправкой на ширину досок позволяют прогнозировать выход пилопродукции для основных агрегатных потоков.

V оп с поправкой на ширину досок позволяют прогнозировать выход пилопродукции для основных агрегатных потоков.

Усредненная зависимость [18], выражающая математическую модель лесопильного производства при агрегатной переработке бревен, определяется уравнением:

V п=— 0,032 x 2+ 0,44 x + V 24 при x = d— 24, (38)

где V 24— выход пиломатериалов из бревна диаметром 24 см.

Зависимость (38) справедлива при переработке бревен диаметром 18<d<24 см и имеет явно выраженный экстремум.

Таким образом, на базе математических моделей агрегатной переработки древесины могут создаваться системы управления процессом, обеспечивающие заданные технико-экономические показатели, и выполняется моделирование данных процессов.

При агрегатной обработке древесины применяют линии агрегатной переработки бревен (ЛАПБ), перерабатывающие бревна на пиломатериалы и щепу за один проход. Производительность ЛАПБ определяется качеством обработки, пропускной способностью агрегата и величиной психологической загрузки оператора.

Задача управления линиями агрегатной переработки состоит в обеспечении заданной производительности при высоком качестве бруса и досок. На ЛАПБ это достигается изменением скорости подачи, поднастройкой фрезерных головок.

Управление линиями агрегатной переработки бревен на пиломатериалы и щепу может быть принято за основу автоматизированных способов управления с заданным технико-экономическим эффектом.

На деревообрабатывающих предприятиях изготавливают мебель, используя шпон ценных пород деревьев (бук, граб, красное дерево). Кряжи этих деревьев, имеющих диаметр от 0,8 до 1,8 м, распиливают на ленточнопильных станках. При больших скоростях подачи и ручном управлении не удается полностью использовать мощности станка и имеет место значительное количество брака. Брак в основном определяется недостаточной устойчивостью пилы, т. е. отклонением ее от прямой линии в поперечном направлении, что вызывает отклонение толщины отпиливаемых досок.

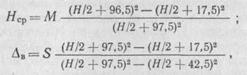

Исследования, выполненные в [18], позволяют записать математическую модель, характеризующую зависимость отклонения

где М — допустимое отклонение пилы посередине между направляющими; S — отклонения пилы у верхнего края бревна.

Автоматическое регулирование скорости подачи в функции мощности резания позволяет вести процесс на оптимальных скоростях подачи, а регулирование скорости подачи в зависимости от отклонения пильной ленты обеспечивает высокое качество пиломатериалов.

Идентификация основных технологических процессов лесопильного производства обеспечивает возможность оптимизации режимов процесса и создает условия для разработки и внедрения АСУ ТП.

Тарное производство. Низкокачественная древесина образует в лесопильном производстве свой поток — производство тары.

Малоценная древесина в основном концентрируется на лесозаготовительных предприятиях, где и организуют тарное производство. Для изготовлениятары используют хвойные породы IV и лиственные III сортов. Фазы тарного производства представлены на рис. 89, б.

На фазе I идут подготовка сырья, подсортировка, подача к лесопильной раме механизированным способом. На фазе II продольно раскраивают бревна в развал, отделяют фаутную сердцевинную часть от кондиционных необрезных досок и подают на дальнейшую обработку. На фазе III используют круглопильные станки, на которых раскраивают сердцевинный брус, отделяют гниль, торцуют годную часть бруса.

В фазе VI на ленточных станках выпиливают, торцуют и прирезают тарные заготовки. Фаза V имеет лесопильную раму РТ-2, где выпиливают тарные доски, которые далее торцуют. После прирезки на фазе VI формируют ящичные щиты на полуавтоматической линии ЭЩН. Фаза VII — заключительная, здесь собирают тарные комплекты.

В тарном производстве есть вспомогательные производства по переработке отходов на щепу. Возможны потоки, связанные с тепловой обработкой заготовок и механизированные участки упаковки продукции. Размерно-качественная характеристика сырья данных потоков существенно влияет на эффективность переработки древесины. Качественные характеристики сырья оцениваются гистограммами (рис. 90) и уравнением v гн= ad2, где d — распространение гнили в процентах диаметра круглых лесоматериалов; а — коэффициент, равный 1; v гн — процентное содержание гнили в дровяной древесине. Распределение гнили в

дровяной древесине по гистограмме приблизительно 50 %, что определяет выход.

При использовании горбылей и реек для изготовления тарных заготовок объем сырья [18], м3 плотной древесины, вычисляют с помощью переводных коэффициентов по уравнениям:

V р.пл. = kV скл; V г. . пл = 0,67 LBH,

где V р.пл. — объем, м3 плотной древесины; V скл— объем в складочных единицах; k = 0,5—0,6 — переводной коэффициент для реек;

|

V г. . пл —объем горбыля, м3 плотной древесины; L — длина заготовок; В — ширина пропильной части; H — средняя толщина торца; Н = (H mах— H min)/2.

Норму расхода березового сырья для получения короткомер-ных заготовок определяют по формуле N = V/ k, где V — объем древесины в единицах изделия (заготовок); k — коэффициент выхода заготовок.

Обобщенный коэффициент выхода заготовок

где коэффициенты: k0 — потерь древесины в опилки, k0 = kш kт (kш kт — потерь в опилки по ширине и толщине заготовок); ky —•■ потерь от усушки; kL — учитывает использование кряжа по длине; ks — выход заготовок по поперечному сечению кряжа.

Таким образом, рассмотренные зависимости определяют потребное сырье или количество заготовок для производства тары, которое можно получить из поступающего сырья.

Объединение математического описания потребности сырья, модели оптимального раскроя и модели агрегатов дает систему математических уравнений, позволяющих моделировать тарное производство и строить оптимальные потоки, режимы или системы управления.

Фанерное производство. Оно представляет дискретный способ производства. Технологический процесс можно разделить на три фазы: подготовка сырья к лущению, изготовление шпона, изготовление фанеры. Фазы производства объединяют участки: складирования и подготовки сырья к лущению, лущения шпона, сушки, ребросклеивания, склеивания шпона, обрезки, шлифования. Участки разделены промежуточными запасами полуфабрикатов. Первая операция при подготовке сырья к лущению — термообработка в пропарочных бассейнах. Особенности автоматизации

гидротермических процессов рассмотрены в главе 14. Процессы механической обработки, транспортные операции при условии их модернизации сравнительно легко автоматизировать, используя логические системы алгоритмов, основанные на законах булевой алгебры.

При технической реализации систем управления применяют контактную или бесконтактную аппаратуру (магнитные пускатели, реле, логические элементы) дискретного действия. Участок лущения может быть полностью автоматизирован, при условии автоматической подачи сырья к лущильным станкам.

Существуют измерительные системы учета фанерного сырья [18], которые позволяют получить информацию о сырье, поступающем на обработку, в том числе и к лущильным станкам.

Определение среднего объема партии, поступающей на переработку древесины в шпон, возможно при допущении, что чураки имеют одинаковую длину и вид правильных геометрических тел (усеченных конусов). Доказано, что распределение кряжей и чураков на нерассортированных поддонах подчинено логарифмическому закону, а время поступления на обработку или время обслуживания определяется законами теории массового обслуживания (формула Эрланга).

При табличном объеме v  i = vcp уравнение для определения объема одного чурака будет

i = vcp уравнение для определения объема одного чурака будет

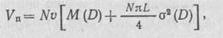

Объем партии, м3, рассчитывается из уравнения:

при малых величинах  2 (D) получаем

2 (D) получаем

Средний диаметр, м, можно определить неравенством П. Л. Чебы-шева:

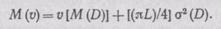

При различных длинах чураков объем единичного чурака М (vi) определяется по некоторой выборке N0 штук и средний объем партии будет:

Представительность выборки определяется по неравенству П. Л. Чебышева:

Из (39) определяется

где М — математическое ожидание; v — объем единичного чу-рака;  2 — среднее квадрэтическое отклонение.

2 — среднее квадрэтическое отклонение.

| Температура, 0С................................... 10 20 30 40 50 60 Коэффициент at................................... 1,1 1 0,9 0,8 0,7 0,6 Время работы после заточки, ч.... 1 2 3 4 5 6 Коэффициент а3................................... —1,1 1,15 1,2 1,23 1,3 1,35 |

Уравнения содержат информацию о диаметрах D, поэтому устанавливается точность измерения объемов по минимуму градаций:

где Vt — табличный действительный объем партии; VT min — допустимая относительная погрешность измерения объема.

Лущение — основная операция для получения шпона требуемого размера и качества. Процесс лущения состоит из двух операций: оцилиндровки чурака и получения шпона.

Операцию лущения можно автоматизировать: если автоматизирован процесс перехода с оцилиндровки чурака на лущение. Существует несколько вариантов автоматизации такого перехода: метод статистических коэффициентов, метод контроля ленты шпона и метод контроля мощности главного электропривода станка.

Метод статистических коэффициентов позволяет рассчитать диаметр окружности, описываемый выступающей частью чурака при механизированной центровке, если известен диаметр в верхнем отрезе: D = DBkф (40),

где D — диаметр окружности, описываемой выступающей частью чурака; DB — диаметр чурака в верхнем отрезке; k$ — коэффициент формы чурака.

Вычислить коэффициент окорки можно при помощи уравнения

Используя зависимость (40), определяют величину пути, до которой можно оцилиндровывать чурак: l = (D — D0K) /2, после чего переходят к получению шпона. Переход можно выполнять на основании контроля качества ленты шпона (ее непрерывности), или контроля потребляемой мощности главным электродвигателем лущильного станка. Таким образом, переход от процесса оцилиндровки к процессу лущения требует системы датчиков, обеспечивающих требуемую информацию и надежных исполнительных устройств.

Для процесса лущения характерно изменение диаметра чурака. Операция лущения может быть оценена с позиций формализованной операции, когда оценивают производительность одного станка иего участие в выполнении календарного плана производства. Рл определяются суммарной мощностью лущения:

Pл = (Fлvcp)102.

Средняя скорость резания, м/с, при постоянном числе оборотов чурака

vcp = [  (D0 — DK)] / (2

(D0 — DK)] / (2  1000

1000  60), (41)

60), (41)

где Fл — касательная сила лущения, кг, Fл = Fz + FT; Fz — сила резания; FT — тангенциальная сила; Do и DK — диаметры оци-линдрованного чурака и карандаша соответственно.

Сила резания Fz = (0,2 + 0,l h) banata3,

где h — толщина; b — ширина шпона, мм; ап — поправочный коэффициент на породу (береза — 1, бук — 1,3, дуб — 1,7, кедр — 0,8); at, а3 — поправочные коэффициенты на температуру гидро-термически обработанного чурака и на затупление ножа соответственно.

Касательная сила трения обжимной линейки по А. Л. Бер-шадскому

FT = 0,01  ohb,

ohb,

где  o = 10—30 — степень обжима, %.

o = 10—30 — степень обжима, %.

Уравнение, характеризующее силовые факторы лущения:

Силовые характеристики могут быть определены по удельным силам лущения в Н/м2 (номограмма Ивановского).

В процессе лущения изменяется диаметр чурака (41), соответственно изменяется (снижается) скорость резания, что влечет снижение производительности оборудования и качества шпона. Поэтому одна из главных задач при управлении процессом лущения — сохранение скорости резания постоянной, т. е. обеспечение регулирования скорости в функции диаметра чурака.

Процессы сушки шпона в конвейерных сушилках и термообработка при прессовании фанеры рассмотрены в главе 14.

Математическое описание основных технологических процессов, анализ работы технологического и вспомогательного оборудования позволяют определить информационные потоки в фанерном производстве для автоматизированного учета, контроля и управления. Знание целей производства и наличие систематизированной ин- формации о процессе дают возможность внедрять АСУ ТП на фанерных заводах и цехах.

Производство древесностружечных плит. Основным конструкционным материалом при производстве столярно-строительных изделий и мебели являются древесностружечные плиты (ДСтП). Производство этих плит представляет собой непрерывный поток сырья и дискретные изделия. Технологический процесс объединен поточной линией, содержащей около 300 единиц оборудования и промежуточных емкостей, синхронизирующих их работу. Весь процесс укрупненно можно разбить на следующие фазы (см. рис. 89, в).

В процессе производства идет подготовка стружки для наружного — фаза 1а и внутреннего фаза 1б слоев с последующей сушкой — фазы IIа, IIб. После сушки стружка проклеивается смолой — фазы (IVa) и (IVб) и поступает в машину, формирующую древесный ковер,— фаза V, который поступает в пресс — фаза VI и после обработки в нем проходит калибровку и сортировку фаза VII. Подготовка смол характеризуется фазой III. Все фазы разделены емкостями, позволяющими синхронизировать процесс.

Технологические основы автоматизации производства древесностружечных плит наиболее полно изложены в работе [4]. Мате-

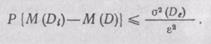

Рис. 91. Модели объектов производства ДСтП:

а — бункера со стружкой; б — процесса смешивания стружки со смолой; в — формирования древесностружечного ковра; г — усилительное звено и звено запаздывания

матические модели технологических стадий в полном объеме представить затруднительно из-за их недостаточно полной разработки, поэтому рассмотрим математические модели основных процессов. На первой стадии производства, включающей поперечную распиловку кряжей на многопильных станках, получение стружки на стружечных станках, создание запаса сырой стружки в бункерах и ее измельчение в молотковых дробилках, функции управления состоят в учете сырья и формировании необходимых запасов и доз стружки. При известных размерах промежуточных емкостей требуемую величину запаса можно характеризовать уровнем стружки в емкости.

Математическая модель бункера со стружкой [18] может быть представлена уровнем стружки в зависимости от давления на боковые стенки бункера (рис. 91, а).

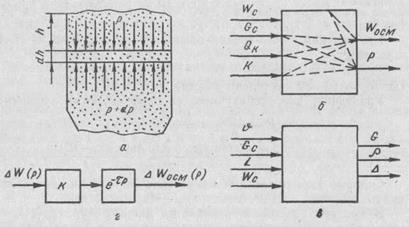

Уравнение материального баланса определится уравнением

F p + F т - F M = 0, (42)

где F p— сила реакции на приращение давления от увеличения глубины; F т — сила сопротивления, обусловленная трением от

движения стружки при открытии нижнего отверстия; F M— сила, обусловленная массой стружки.

Обозначив промежуточную площадь бункера S, периметр сечения Р, текущий уровень h и его изменение dh, перепишем уравнение (42):

Обозначив (  kP)/S =

kP)/S =  , получим

, получим

где k —; коэффициент пропорциональности; р — объемная плотность стружки;  — коэффициент трения стружки о боковую поверхность.

— коэффициент трения стружки о боковую поверхность.

|

| Постоянная интегрирования С = р. Общее решение уравнения примет вид: |

|

| Решив (44) относительно Р, получим: |

|

| Боковое давление Рбок = kP. Тогда: |

|

Общее решение уравнения (43) имеет вид:

Уравнение (45) устанавливает зависимость давления на стенки бункера от уровня стружки, что позволяет получить информацию о количестве стружки в промежуточных емкостях. Получение высококачественных плит возможно при стабильной влажности стружки, заданной технологическим режимом. Влажность поступающей стружки колеблется в широком диапазоне от 5—10 % (отходы мебельного производства) до 120—150 % (сплавная древесина), поэтому необходима сушка. Для сушки стружки в цехах древесностружечного производства применяют барабанные сушилки, которые рассмотрены в главе 14.

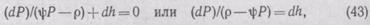

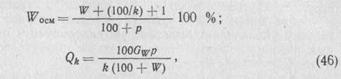

Математическое описание процесса смешивания стружки со смолой. Процесс протекает в смесителях и качество смешения характеризуется нормой рас-хода связующего Q 0

р=  100%

100%

и влажностью стружечно-клеевой массы W. Структурная схема модели процесса представлена на рис. 91, б.

|

|

| Математическое описание [4, 18] зависимости выходных параметров определяется уравнениями: |

где W ocm — влажность осмоленной стружки, %; W — влажность сухой стружки, %; р — норма расхода связующего, %; G o — вес абсолютно сухой стружки; кг; Qk — расход связующего с концентрацией k, л; GW — расход стружки с влажностью W, кг. Расход связующего определится из уравнения (46)

Динамические свойства [18] смесителя по каналу «влажность стружки W — конечная влажность W ocm приближенно соответствуют усилительному звену, последовательно включенному с звеном запаздывания (рис. 91, г) и выражаются передаточной функцией

где k = 1,8  2;

2;  = 10

= 10  20.

20.

Передаточная функция по каналу «расход связующего — влажность осмоленной стружки»

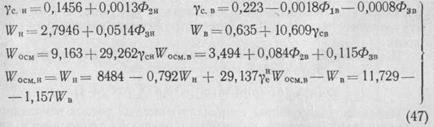

Кафедрой  автоматизации производственных процессов БТИ им. С. М. Кирова по результатам исследований получены математические зависимости, характеризующие процесс осмоления:

автоматизации производственных процессов БТИ им. С. М. Кирова по результатам исследований получены математические зависимости, характеризующие процесс осмоления:

Данные регрессионного уравнения (47) характеризуют зависимость показателей процесса осмоления от некоторых параметров стружки. Здесь  сн,

сн,  св — насыпной вес сухой стружки наружного и внутреннего слоев, %; W н, W в— влажность сухой стружки наружного и внутреннего слоев, %; W Осм. н, W осм. в —влажность осмоленной стружки по слоям, %; Ф 1Н, Ф 2Н, Ф 3Н —доли фракций 1/0,5,

св — насыпной вес сухой стружки наружного и внутреннего слоев, %; W н, W в— влажность сухой стружки наружного и внутреннего слоев, %; W Осм. н, W осм. в —влажность осмоленной стружки по слоям, %; Ф 1Н, Ф 2Н, Ф 3Н —доли фракций 1/0,5,

|

0,5/0,5, 0,25/0 по весу в потоке стружки наружного слоя, %; Ф 1в, Ф 2в, Ф 3в — Доли фракций /3, 3/1, 1/0,5 по весу в потоке стружки внутреннего слоя, %. Используя уравнения (44—47), с учетом динамических свойств смесителя строят рациональную систему управления, возможно моделирование и поиск оптимальных режимов. Функциональная схемаавтоматического контроля и регулирования представлена на рис. 92.

Математическая модель формирования

древесностружечного ковра. Четкая работа формирующих машин в значительной степени определяет качество готовых плит, поскольку колебания веса стружечного пакета ведут к неодинаковым условиям их прессования, к получению плит различной толщины, а следовательно, к различным показателям качества готовых плит. Дозирование применяют объемное или с использованием порционных весов.

Исследованиями УкрНИИМОД определена статическая модель процесса формирования древесностружечного ковра в виде регрессионного уравнения

где у — среднее арифметическое коэффициента вариации плоского веса ковра; bi bii, bij — коэффициенты регрессии, отражающие линейные, квадратичные, парные эффекты взаимодействий (i = 1, 2,..., 4; j = 2,..., 5); x1 — положение валика питателя; х2 — расход проклеенной стружки; х3 — скорость конвейера питателя; х4 — положение валика дозатора; х5 — величина навески весов.

Динамическую модель процесса формирования древесностружечного ковра можно представить в виде структурной схемы (см. рис. 91, в), где v — скорость конвейера питателя; G — массный расход осмоленной стружки; L — положение разравнивающего валика; W Ocm — влажность осмоленной стружки; G c — масса стружечного пакета;  — толщина стружечного пакета; р — плотность.

— толщина стружечного пакета; р — плотность.

Передаточная функция по каналу «скорость конвейера питателя — масса стружечного пакета» имеет вид

Передаточная функция по каналу «массный расход осмоленной стружки  G — толщина стружечного пакета

G — толщина стружечного пакета  » записывается как

» записывается как

где k1 k2 — коэффициенты, зависящие от конструктивных данных объектов.

Исследование условий работы формирующих машин позволяет сформировать рациональные режимы и управление процессом на-

сыпки древесных ковров в условиях многочисленных факторов, влияющих на вес пакета. Функциональная схема автоматического контроля и регулирования процессом формирования представлена нарис. 93.

Столярно-мебельное производство. Здесь используют продукцию лесопильного, фанерного, древесностружечного, древесноволокнистого и других производств в качестве полуфабрикатов. Схема основных фаз столярно-мебельного производства представлена на рис. 89, г.

Это производство относится к классу производств вторичной обработки древесины, т. е. использования в качестве сырья древесных полуфабрикатов (древесные и столярные плиты, доски, фанера), а его готовые изделия — предметы мебели или части зданий, аппаратов, машин и т. д.

Процесс сушки пиломатериалов является первой фазой столярно-мебельного производства. Сушку производят в камерных сушилках периодического или непрерывного действия. Процесс сушки характерен неравномерным нарастанием перепада влажности по сечению сортимента, что влияет на развитие внутренних напряжений в поверхностных слоях сортиментов (рассматривается в главе 14).

Математические модели технологического процесса столярно-мебельного производства на II и III фазах отражают силовые и качественные факторы механической обработки древесины, так как для этих фаз характерны процессы раскроя, обработки чистовых и черновых заготовок. Здесь важны качественные характеристики процессов деревообработки, а именно: точность размерообразова-ния, продольная волнистость, поперечная покоробленность, шероховатость, мшистость и ворсистость. Математические модели механической обработки древесины, включающие силовые и качественные характеристики, рассмотрены в главе 9.

Математические модели сборки узлов и изделия характеризуются формализованными операциями, и управление обеспечивает система логических алгоритмов.

Дата добавления: 2015-07-25; просмотров: 82 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВЛИЯНИЕ НАДЕЖНОСТИ НА ЭФФЕКТИВНОСТЬ АВТОМАТИЗАЦИИ ДЕРЕВООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ | | | S 47. ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ОПЕРАТИВНОГО УПРАВЛЕНИЯ МАТЕРИАЛЬНЫМИ ПОТОКАМИ |