Читайте также:

|

Производство можно представить как набор последовательных преобразований, превращающих исходный материал в готовую продукцию. Одинаковая продукция может быть получена при разных наборах преобразований и одинаковый набор преобразований может дать различную продукцию. Производство характеризуется ассортиментом и объемом. Множество Bi = {bi0, bi1,..., bin},i = = 1, 2,..., k характеризует возможные состояния исходного

материала 6,- при преобразовании в готовое изделие bin. Множества bi0 могут быть пересекающимися или непересекающимися.

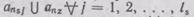

Преобразование  j =1,2,3......... п

j =1,2,3......... п

производится оператором aij. Оператором называют рабочее место, станок, робототехническое устройство, околостаночный механизм, устройства и системы автоматики, автоматизированные производственные комплексы, которые выполняют целенаправленные действия, связанные с преобразованием исходного материала в готовую продукцию. Набором всех операторов: существующих, создаваемых, и тех, которые будут созданы в ближайшем будущем, является множество А  Аi, Аi = {ai1, ai2,..., ain}, i= 1, 2,... ,k, причем возможно равенство ряда членов аi(j-r) = аi(j-r +1) = аi(j-r +2), j = 1, 2,..., r,..., п и так далее. В свою очередь каждый член

Аi, Аi = {ai1, ai2,..., ain}, i= 1, 2,... ,k, причем возможно равенство ряда членов аi(j-r) = аi(j-r +1) = аi(j-r +2), j = 1, 2,..., r,..., п и так далее. В свою очередь каждый член  j = 1, 2,..., п описы-

j = 1, 2,..., п описы-

вается рядом параметров, образующих множество aij = {xij1, xij2,..,

..., xijl. Каждый параметр  может иметь

может иметь

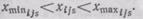

фиксированное значение или изменяться в некотором диапазоне

Далее параметры могут быть независимыми

Далее параметры могут быть независимыми

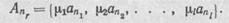

или зависеть от других параметров хij  аij. Можно найти r множеств Аr = {т1

аij. Можно найти r множеств Аr = {т1  а1,т2

а1,т2  а2,... трар}, где ар

а2,... трар}, где ар  А, тр — вектор, с помощью которого обеспечивается выполнение преобразований

А, тр — вектор, с помощью которого обеспечивается выполнение преобразований

Вr = { q0b0, q1b1,..., qpbp}, где  — числo

— числo

преобразований, необходимых для выпуска заданного количества

изделий.

Задача оптимизации заключается в нахождении такого множества Аr при котором заданное количество всех видов продукции будет изготовлено наилучшим образом. Ее решение позволяет найти оптимальный уровень автоматизации производства, состав и параметры оборудования.

Оценку вариантов Аr, (выбор оптимального варианта) производят по критерию — удельные приведенные затраты на единицу продукции. В качестве условий и ограничений принимают: обеспечение выпуска заданного объема продукции; необходимость размещения оборудования на производственной площади ограниченных размеров; обеспечение заданных показателей: число рабочих на участке, съем продукции с 1 м2 производственной площади, удельный расход электроэнергии и др. В качестве ограничений могут выступать различные ресурсы (финансы, трудовые, энергия, сырье и материалы и др.), а также срок окупаемости и другие показатели.

Математическая модель оптимизации производства имеет вид:

где КЗr — капитальные затраты на r-вариант; Q — программа предприятия; Сr — затраты на выпуск единицы продукции; ТЕ — срок окупаемости капитальных затрат; Т г— годовой фонд рабочего времени; Пr Sr, Q/Sr, Эr, Чr — показатели по r-му варианту: производительность, производственная площадь, съем продукции с единицы производственной площади, энергоемкость, число людей соответственно; S Н, Q sh, Э н, Ч н — нормативные значения (или реальные характеристики производства): производственная площадь, съем с единицы производственной площади, расход энергии, численность рабочих соответственно; T ОК r. — срок окупаемости капитальных затрат по r-му варианту; Тн —нормативный отраслевой срок окупаемости.

В качестве ограничения могут быть и другие показатели и характеристики конкретных производств.

Анализируемое число вариантов может быть чрезвычайно велико, что сделает расчет на ЭВМ не выполнимым. Поэтому задача решается по этапам. Производственный процесс разбивают на участки. Проводят оптимизацию в пределах участка. Находят подмножества Ап  А и, упорядочивая их (вводя вектор М), на-

А и, упорядочивая их (вводя вектор М), на-

ходят подмножества  . Из них выделяют ряд множеств АnR, R

. Из них выделяют ряд множеств АnR, R  rn, расположенных в окрестностях оптимальных значений. При оптимизации всего производства находят множества

rn, расположенных в окрестностях оптимальных значений. При оптимизации всего производства находят множества

вектор, определяющий возможность получения заданного количества и ассортимента продукции.

Для деревообрабатывающих производств, которые не являются фондоемкими, как показывает опыт, изменения удельных приведенных затрат и затрат на изготовление единицы продукции имеют одинаковые закономерности [22]. Тогда оптимизационную модель можно записать в виде:

где Сn (d) — затраты на n-м участке на изготовление единицы продукции; d — функция, с помощью которой задается значение векторов М{/ для нахождения множества Mij; Sn, Пп, Чп, Эп — показатели R-го варианта по п-му участку; площадь, производительность, число рабочих, энергозатраты на единицу продукции; Tokr — срок окупаемости капитальных вложений по R-му варианту.

Рассмотрим порядок оптимизации состава оборудования и его характеристик на п-м участке. Операторы, из которых может состоять участок, образуют множество

Ап = {аn1, аn2,..., аnl}. Операторы аni,

i=l, 2,..., l различаются или функциональным назначением, или параметрами. Множество, определяющее состав оборудования на участке, будет

Вектор  i, = Мiтi

i, = Мiтi  i =l, 2..... l, где Mi = 0, 1 — вектор,

i =l, 2..... l, где Mi = 0, 1 — вектор,

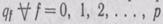

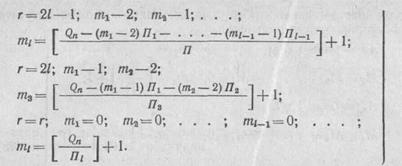

осуществляющий выбор по функциональным возможностям (Мi = = 0 — оператор отсутствует; Мi = 1 — оператор используется), тi = 1, 2, 3... — вектор, определяющий число i- xоператоров, необходимых для обеспечения выпуска заданного числа изделий (объема продукции). Пусть реальная фактическая производительность операторов равна П1 > П2 >... > Пl. Рассмотрим случай, когда функциональное назначение всех операторов одинаково и

участок имеет одинаковое оборудование. Тогда возможно получить r = l упорядоченных множеств:

где Qn — объем продукции на л-м участке при программе предприятия Q;

целая часть соответствующей дроби.

При условии, что на участке может использоваться оборудование с различной производительностью, векторы mi находят из следующего:

Переход от станков с индивидуальным обслуживанием к автоматическим линиям можно представить как замену групп членов множества Ап и создание s упорядоченных множеств As, состоящих из членов  z — функция, определяющая порядок группирования

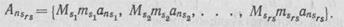

z — функция, определяющая порядок группирования  причем возможно ansj = aпi. Определение характеристик, в том числе производительности, является самостоятельной задачей. Затем используя векторы Msj и msj, которые находят по условиям (28) или (29), находят множества

причем возможно ansj = aпi. Определение характеристик, в том числе производительности, является самостоятельной задачей. Затем используя векторы Msj и msj, которые находят по условиям (28) или (29), находят множества

Совместный анализ множеств  . и

. и  позволяет решить вопрос оптимизации уровня автоматизации и состава оборудования (автоматических линий) на п-м участке производства и целесообразности их использования. Однако оптимальный вариант на одном из участков может оказаться неудовлетворительным при оптимизации всего производства, так как объективно функцией d с оптимальным вариантом по одному участку могут сопрягаться худшие варианты по смежным участкам. Поэтому при "оптимизации участка необходимо знать данные не только для лучшего, но и для других вариантов, представляющих интерес с точки зрения" оптимизации производства. Обычно это варианты, однозначно определяющие выбор вариантов по смежным участкам. Например, в мебельном производстве облицовывание плит пластиком исключает необходимость их шлифования и отделки.

позволяет решить вопрос оптимизации уровня автоматизации и состава оборудования (автоматических линий) на п-м участке производства и целесообразности их использования. Однако оптимальный вариант на одном из участков может оказаться неудовлетворительным при оптимизации всего производства, так как объективно функцией d с оптимальным вариантом по одному участку могут сопрягаться худшие варианты по смежным участкам. Поэтому при "оптимизации участка необходимо знать данные не только для лучшего, но и для других вариантов, представляющих интерес с точки зрения" оптимизации производства. Обычно это варианты, однозначно определяющие выбор вариантов по смежным участкам. Например, в мебельном производстве облицовывание плит пластиком исключает необходимость их шлифования и отделки.

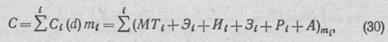

Определим, из чего складываются затраты на л-м участке на изготовление продукции по r -му и rs-мy вариантам. Для упрощения индексы п, r и rs опустим. Тогда затраты на выпуск единицы продукции

где Сi —затраты, связанные с преобразованием материала в продукцию t-м оператором; затраты: d — функция, определяющая выбор значений i (из каких операторов состоит участок); МТi — на материал на единицу продукции; Эi — на энергию на единицу продукции; Иi — на инструмент и приспособления; Рi — на ре-

монт и техническое обслуживание; Зi — заработная плата рабочих; Ai — амортизационные отчисления на полное восстановление оборудования и производственных помещений.

В выражении (30) не учитываются затраты на содержание непроизводственного персонала, целиком зависящие от структуры отрасли и предприятия, так как они не связаны непосредственно с предметом исследования.

Все виды затрат в (30) выражаются в денежных единицах. Часть затрат зависит только от конструктивных особенностей станков и технологии и не зависит от функционирования, т. е. от характеристик выпускаемой продукции и объема выпуска. Эти затраты будут равны:

где Х1КМi — расход материала KМi -го вида на i -м операторе (оборудования); X2i — расход энергии на i-м (оборудовании) операторе; Х3КИi. — расход инструмента и приспособлений КИi-го вида на i-м операторе (оборудования); ЦмКМi., Цэ, ЦиКИi.— цены еди-ницы материала КМ-гo вида, энергии, инструмента и приспособлений КИ-го вида (Цэ = 0,015 р/кВт  ч).

ч).

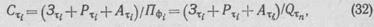

В частном случае для отдельных операторов, загрузчиков или конвейеров может быть Иi = 0; МТi = 0; Эi = 0. Затраты на ремонт и амортизацию зависят от времени на обработку единицы продукции и будут равны

где 3  i. = зХ6i — затраты на заработную плату на i-м станке; з — заработная плата одного рабочего в единицу времени (час, смену) с учетом профессии, квалификации и всех видов начислений; Х6i — число рабочих на i-м операторе (станке); Р

i. = зХ6i — затраты на заработную плату на i-м станке; з — заработная плата одного рабочего в единицу времени (час, смену) с учетом профессии, квалификации и всех видов начислений; Х6i — число рабочих на i-м операторе (станке); Р  i. = рХ7i/Т г — затраты на ремонт в единицу времени; р — затраты на ремонт оператора, имеющего ремонтную сложность равную 1 в год (по данным ВНИИДМАШ р= 80—140 р/г); X7i — ремонтная сложность i-гo оператора; Т г = 4160r-годовой фонд рабочего времени при двухсменной работе; A

i. = рХ7i/Т г — затраты на ремонт в единицу времени; р — затраты на ремонт оператора, имеющего ремонтную сложность равную 1 в год (по данным ВНИИДМАШ р= 80—140 р/г); X7i — ремонтная сложность i-гo оператора; Т г = 4160r-годовой фонд рабочего времени при двухсменной работе; A  i = (HMX8i+ЦsHsSi)/T г— амортизационные отчисления на восстановление оборудования и производственной площади; Пфi — фактическая производительность участка (см. § 44); HM, Hs — норма амортизационных отчислений (HM = 0,143; Hs = 0,100); Х8i —стоимость i-го оператора; Цs = = 120—125 р.— цена 1 м2 производственной площади [35]; Si=SciKsi + Sni. — производственная площадь, занимаемая i-м оператором; Sci. = X9{X\0{ — площадь, занимаемая соответствующим оператором; Х9i; Х10i — габаритные размеры оператора; Ksi, — коэффициент, 'учитывающий дополнительную площадь на

i = (HMX8i+ЦsHsSi)/T г— амортизационные отчисления на восстановление оборудования и производственной площади; Пфi — фактическая производительность участка (см. § 44); HM, Hs — норма амортизационных отчислений (HM = 0,143; Hs = 0,100); Х8i —стоимость i-го оператора; Цs = = 120—125 р.— цена 1 м2 производственной площади [35]; Si=SciKsi + Sni. — производственная площадь, занимаемая i-м оператором; Sci. = X9{X\0{ — площадь, занимаемая соответствующим оператором; Х9i; Х10i — габаритные размеры оператора; Ksi, — коэффициент, 'учитывающий дополнительную площадь на

проходы, проезды и т. д. (см. ниже); Sni = X11i X12i  h

h  i — площадь под подстопные места (h = 2 — для станков и линий, оборудованных загрузочными и разгрузочными устройствами, h = 4 — для оборудования с ручной загрузкой и разгрузкой); X11i X12i — габариты изделий, обрабатываемых на i-м операторе;

i — площадь под подстопные места (h = 2 — для станков и линий, оборудованных загрузочными и разгрузочными устройствами, h = 4 — для оборудования с ручной загрузкой и разгрузкой); X11i X12i — габариты изделий, обрабатываемых на i-м операторе;  i — функция, определяющая формирование стопы заготовок (деталей), т. е. число заготовок в стопе по длине и ширине; Q

i — функция, определяющая формирование стопы заготовок (деталей), т. е. число заготовок в стопе по длине и ширине; Q  n — плановое задание на выпуск продукции в единицу времени на n-м участке производства.

n — плановое задание на выпуск продукции в единицу времени на n-м участке производства.

Ниже приведены значения коэффициента, учитывающего дополнительную площадь на проезды и проходы в зависимости от площади оборудования:

| Площадь станка или линии, м2..................... 2—5 5—15 15—20 20—40 4 75 Свыше 75 Коэффициент, учи тывающий дополни тельную площадь, К$1....................................................... 5 4 3 2,5 2 1,5 |

С учетом (31) и (32) имеем С’= Сх + С  /ПT или С" = Сх + + С

/ПT или С" = Сх + + С  / Qn, где ПT — техническая производительность.

/ Qn, где ПT — техническая производительность.

Таким образом, затраты на единицу продукции зависят от постоянных параметров Сх и С  , характеризующих данный вид оборудования или конкретную модель его, системы автоматики, технологический процесс и объем выпускаемой продукции. Значение затрат С’ — минимальное для данного варианта участка производства, а значение С" — то, которое может быть получено в условиях реального производства с объемом выпуска продукции Qn.

, характеризующих данный вид оборудования или конкретную модель его, системы автоматики, технологический процесс и объем выпускаемой продукции. Значение затрат С’ — минимальное для данного варианта участка производства, а значение С" — то, которое может быть получено в условиях реального производства с объемом выпуска продукции Qn.

§ 43. ПРОИЗВОДИТЕЛЬНОСТЬ АВТОМАТИЗИРОВАННОГО ОБОРУДОВАНИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

Различают номинальную, техническую и фактическую производительность.

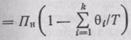

Номинальная производительность — математическое ожидание количества годной продукции, выпускаемой оборудованием в единицу времени при условии работы его без простоев, вызываемых внешними причинами. Номинальная производительность равна

где F (XI, Х2,.... ХК) — функция, зависящая от вида обору

дования и его главных конструктивных и технологических пара

метров XI, Х2....... ХК;  F — коэффициент использования глав

F — коэффициент использования глав

ных параметров оборудования в зависимости от характеристики

обрабатываемой продукции и сырья;  T — коэффициент стабиль

T — коэффициент стабиль

ности технологического процесса, определяющий процент годной

продукции.

Техническая производительность — математическое ожидание количества годной продукции, выпускаемой оборудованием за еди-

ницу времени за некоторый период эксплуатации с учетом простоев, связанных с восстановлением работоспособности, техническим обслуживанием, наладкой на новый вид продукции, сменой инструмента, разворачиванием и завершением технологического процесса, отдыхом рабочих. Техническая производительность равна ПT =

, где

, где  i —математическое ожидание потерь времени по i- й причине за период эксплуатации Т.

i —математическое ожидание потерь времени по i- й причине за период эксплуатации Т.

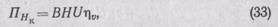

Фактическая производительность — количество годной продукции, изготовляемое в единицу времени оборудованием в условиях производства в течение периода времени календарного планирования (смена, месяц, год). Фактическая производительность равна

где Q  — плановый объем продукции на период календарного планирования TK, N = [Q

— плановый объем продукции на период календарного планирования TK, N = [Q  /TKПT] + 1 — число параллельно работающих единиц оборудования, предназначенных для одинакового преобразования заготовок в детали (для одинакового вида обработки).

/TKПT] + 1 — число параллельно работающих единиц оборудования, предназначенных для одинакового преобразования заготовок в детали (для одинакового вида обработки).

Рассмотрим, как меняется производительность оборудования при автоматизации. Деревообрабатывающее оборудование подразделяют по технологическим признакам: на конвейерное (проходное), позиционное, комбинированное; однооперационное и многооперационное; с индивидуальной и групповой обработкой заготовок. Анализ номинальной производительности проведем при

= 1 — оборудование имеет нормальную точность и техническое состояние. Тогда номинальная производительность оборудования равна: конвейерного

= 1 — оборудование имеет нормальную точность и техническое состояние. Тогда номинальная производительность оборудования равна: конвейерного

где В — ширина конвейера; Н — высота его рабочей зоны; U — скорость подачи (скорость конвейера);  V — коэффициент плотности заполнения рабочей зоны конвейера, зависящей от набора размеров обрабатываемых деталей индивидуальной или групповой обработки (

V — коэффициент плотности заполнения рабочей зоны конвейера, зависящей от набора размеров обрабатываемых деталей индивидуальной или групповой обработки ( F=

F=  V); позиционного

V); позиционного

где Тц = Тр + Т x— время цикла; Тр— рабочее время выполнения технологической операции; Тх— время несовмещенных холостых ходов (загрузка, съем, базирование и фиксация заготовок, подвод и отвод инструмента, контрольные операции и др.); В, Н, L — размеры рабочей зоны или максимальные размеры обрабатываемой заготовки;

где Тц = Тр + Т x— время цикла; Тр— рабочее время выполнения технологической операции; Тх— время несовмещенных холостых ходов (загрузка, съем, базирование и фиксация заготовок, подвод и отвод инструмента, контрольные операции и др.); В, Н, L — размеры рабочей зоны или максимальные размеры обрабатываемой заготовки;  V — коэффициент заполнения рабочей зоны, зависящей от типоразмеров заготовок и индивидуальной или групповой обработки.

V — коэффициент заполнения рабочей зоны, зависящей от типоразмеров заготовок и индивидуальной или групповой обработки.

Производительность многооперационного оборудования равна производительности «худшего» агрегата технологического или вспомогательного. При этом для агрегатов с более высокой произ-

водительностью увеличивается Тцили ухудшается  V за счет увеличения разрывов между заготовками. Формулы (33) и (34) позволяют определить производительность в 1 м3 продукции за единицу времени. Но для многих процессов (шлифование, облицовывание, обработка мест под фурнитуру, отделка и др.) не может быть использована вся высота рабочей зоны. Для этих процессов Н = 1, и производительность определяется в 1 м2/единица времени. Для перевода производительности в кубические метры за единицу времени необходимо Н = h, где h — толщина заготовки (щита, бруска). При расчете производительности при Н = 1

V за счет увеличения разрывов между заготовками. Формулы (33) и (34) позволяют определить производительность в 1 м3 продукции за единицу времени. Но для многих процессов (шлифование, облицовывание, обработка мест под фурнитуру, отделка и др.) не может быть использована вся высота рабочей зоны. Для этих процессов Н = 1, и производительность определяется в 1 м2/единица времени. Для перевода производительности в кубические метры за единицу времени необходимо Н = h, где h — толщина заготовки (щита, бруска). При расчете производительности при Н = 1  V =

V =  S и определяется как коэффициент заполнения площади конвейера или рабочей зоны станка.

S и определяется как коэффициент заполнения площади конвейера или рабочей зоны станка.

Для согласования работы смежных агрегатов бывает необходимо определить штучную номинальную производительность — число деталей, изготовляемых в единицу времени, или ритм — время на обработку. Штучная производительность равна

где ПHv, ПHs — номинальная производительность, вычисленная по формулам (32) и (33) и измеряемая, соответственно в м3/ед. времени и м2/ед. времени; vcp и scp — соответственно объем и площадь средней детали, характеризующей набор обрабатываемых заготовок.

Ритм можно определить по формуле R = 1/ П Ншт или R = = Т ц /N, где Т ц — время цикла; N — число одновременно обрабатываемых заготовок (при индивидуальной обработке N = 1, при групповой N  2). Для конвейерного оборудования время цикла можно определить по формулам: для фрикционных конвейеров Т цк ф =(lср + a)/U; для конвейеров с упорами (жестких) Т Цк y = D/U, где l ср —размер в направлении подачи средней детали; а — разрыв между заготовками на конвейере; D — шаг между упорами. Число одновременно обрабатываемых заготовок для позиционного оборудования равно N п= BL

2). Для конвейерного оборудования время цикла можно определить по формулам: для фрикционных конвейеров Т цк ф =(lср + a)/U; для конвейеров с упорами (жестких) Т Цк y = D/U, где l ср —размер в направлении подачи средней детали; а — разрыв между заготовками на конвейере; D — шаг между упорами. Число одновременно обрабатываемых заготовок для позиционного оборудования равно N п= BL  s/scp или N п= = BLH

s/scp или N п= = BLH  v/v гp, а число деталей, располагаемых параллельно на конвейере в один слой NK = B/bcp, где scp — площадь средней заготовки; bср — размер (ширина) средней заготовки.

v/v гp, а число деталей, располагаемых параллельно на конвейере в один слой NK = B/bcp, где scp — площадь средней заготовки; bср — размер (ширина) средней заготовки.

Расчет штучной производительности через производительность в единицах объема или поверхности сделан намеренно, так как ПН или ПНs являются наиболее общими для всего производственного потока. Кроме того, ориентация на штучную производительность может привести к снижению использования технических возможностей оборудования и основных фондов предприятия. Коэффициент  F показывает, как используются технические возможности в условиях реального производства.

F показывает, как используются технические возможности в условиях реального производства.

С помощью специальных алгоритмов и программ ЭВМ, входящих в АСУП, возможно распределить материальные потоки в производстве так, чтобы обеспечить максимальные значения  F хотя бы

F хотя бы

для ведущего оборудования. Это позволяет существенно интенсифицировать производство. Можно увеличить производительность за счет интенсификации режимных факторов.

Например, скорость подачи (посылки) лесопильных рам зависит от диаметра бревна и остроты инструмента. В этом случае автоматическое управление скоростью подачи в зависимости от усилия резания дает увеличение производительности (см. § 50). Однако скорость подачи регулируется в диапазоне, верхняя граница которого ограничена качеством пилопродукции и работоспособностью пил (заполнение пазух зубьев, устойчивостью полотна пилы). У многих видов оборудования режимные факторы интенсифицировать не удается. У фрезерующих станков скорость подачи определяется чистотой обработки, у шлифовальных — работоспособностью и производительностью инструмента. Скорость конвейеров сушильных установок определяется продолжительностью сушки лака или другого материала и т. д. Как видим, скорость подачи не зависит от размеров обрабатываемой заготовки или имеет ограниченный диапазон регулирования. В то же время мощность механизмов подачи и резания рассчитывают по максимальной заготовке. Это еще более усилит важность увеличения  F, так как малозагружаемые электродвигатели ухудшают cos

F, так как малозагружаемые электродвигатели ухудшают cos  электроустановок и ведут к перерасходу электроэнергии предприятием.

электроустановок и ведут к перерасходу электроэнергии предприятием.

Большое влияние оказывает автоматизация на техническую производительность, изменяя величину внецикловых потерь времени. Внедрение систем программного числового управления оборудованием в режиме наладки, автоматизация смены инструмента, а также применение роботов и манипуляторов могут сократить простои на 50—80 %, что обеспечивает увеличение технической производительности оборудования на 20—50 %.

Простои, связанные с техническим обслуживанием, восстановлением работоспособности и ремонтом оборудования определяются главным образом его надежностью, а также численностью обслуживающего персонала.

Деревообрабатывающее оборудование обычно выпускают гаммами, т. е. оборудование определенного вида имеет ряд модификаций, различающихся производительностью, размерами обрабатываемых заготовок и другими параметрами. Для каждой модификации внецикловые потери времени имеют некоторую постоянную среднюю величину. Поэтому и техническая производительность будет (при неизменных условиях эксплуатации) постоянной. Причем Пф<Пт. По мере развития производства загрузка оборудования возрастает и наступает момент, когда Пф = Пт. При этом мы получаем наилучшее использование оборудования. Но для дальнейшего развития производства необходимо установить дополнительное число единиц оборудования или заменить существующее более производительным. Путем автоматизации можно увеличить производительность действующего оборудования. Выбор лучшего варианта развития производства может быть сделан на основании реализации модели производства (см. главу 11).

Дата добавления: 2015-07-25; просмотров: 75 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГПРЕИМУЩЕСТВА АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ | | | ВЛИЯНИЕ НАДЕЖНОСТИ НА ЭФФЕКТИВНОСТЬ АВТОМАТИЗАЦИИ ДЕРЕВООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ |