Читайте также:

|

Совокупность способов и устройств, используемых для подачи, дозирования и распределения смазочного материала, а также контроля и управления процессом смазки, принято называть системой смазки. Существующие системы смазки машин и механизмов классифицируют:

1 по виду или состоянию смазочных материалов;

2 по степени централизации управления работой устройств системы;

3 по принципу дозирования смазочных материалов;

4 по принципу распределения потока от источника питания

системы;

5 по периодичности подачи смазочного материала к смазываемым объектам;

6 по степени очередности поступления смазочного материала к смазываемым точкам;

7 по степени автоматизации процесса подачи смазочных материалов;

8 по характеру циркуляции смазочного материала в системе;

9 по виду привода источников питания системы;

10 по способу контроля за подачей смазочных материалов к трущимся поверхностям.

В зависимости от вида или состояния смазочных материалов различают системы жидкой, густой и аэрозольной смазки. В каждой из этих систем работа устройств подачи смазочных материалов может управляться индивидуально или централизованно. При индивидуальном управлении смазочный материал подается к каждому из смазываемых объектов с помощью отдельных смазывающих устройств, размещаемых преимущественно вблизи объектов в удобном для обслуживании месте. При централизованных системах смазки для раздельно расположенных объектов смазки машины или механизма имеется единый пункт управления работой устройств подачи смазочного материала и контроля процесса. Системы смазки с централизованным управлением применяют при смазывании оборудования одним и тем же смазочным материалом. При этом материал может подаваться к разным объектам в различном виде: густом, жидком или распыленным.

По принципу дозирования смазочного материала устроены системы:

объемного дозирования - количество смазки определяется и регулируется объемом масла, вытесняемым рабочим элементом насоса или дозирующего устройства;

с регулированием подачи посредством сопротивлений.

В каждом случае смазка подается при постоянной производительности насоса или постоянном расходе смазки. Подача регулируется дросселированием потока и сбросом избыточного количества масла через клапаны, перераспределением величин потоков путем изменения сопротивления питающих магистралей введением местных дросселей, дюз или применением различных сечений трубопроводов.

По принципу распределения потока смазочных материалов различают системы с индивидуальными магистралями, связывающими точки смазки с источником питания, и с общей магистралью между точками смазки и источником питания. Системы, основанные на втором принципе, характеризуется числом трубопроводов, связывающих распределители или питатели с насосом питания системы, и именуются соответственно однолинейными и двухлинейными системами смазки. Особенность однолинейных систем - один и тот же трубопровод одновременно питает смазываемую точку или смазочное устройство (питатель) и управляет работой этого устройства. В двухлинейных системах между насосами и питателями (дозаторами) установлен реверсивный золотник. Дозаторы соединяются между собой и с реверсивным золотником двумя трубопроводами; каждый из них является одновременно питающим и управляющим, но выполняет эти функции поочередно, в зависимости от того, какой из трубопроводов связан с насосом.

В системах непрерывной смазки смазочный материал поступает к точкам смазки постоянно, в течение всего периода работы машины или смазываемых узлов. Периодичность подачи смазочного материала определяется условиями работы смазываемого механизма и контролируется обслуживающим персоналом или автоматически.

По степени очередности поступления смазочного материала к смазываемым точкам централизованные системы непрерывной и периодической смазки делят на системы с одновременным, параллельным подводом смазочного материала (параллельные системы) и на системы с последовательной подачей смазки (последовательные системы). В первой группе систем смазку подают непрерывно или периодически. Все последовательные системы - системы периодической смазки. Понятие параллельности (одновременное) обеспечение смазочным материалом точек системы носит теоретический характер, поскольку степень одновременности определяется не принципом построения схемы, а местом расположения смазываемых точек или питателей по отношению к источнику питания системы и их гидравлическим сопротивлением.

Системы смазки, в которых смазочный материал подается к трущимся поверхностям или распределительным и дозирующим механизмам за счет перепада давлений, создаваемого насосными механизмами или за счет мускульного усилия или усилия пружин при вытеснении смазочного материала из емкостей смазочных устройств, принято называть системами принудительной смазки. Все прочие способы смазки иногда условно именуют системами свободной смазки.

Смазочный материал подводят к механизмам и узлам вручную или автоматически. Термином "ручная смазка" объединяют все способы, в которых смазочные материалы поступают к трущимся парам или распределительным устройствам только в результате действий обслуживающего персонала (с применением ручных масленок, шприцев, насосами с ручным приводом). К системам автоматической смазки относят все остальные способы подачи масел и пластичных смазок, при которых обслуживающий персонал только периодически пополняет резервуары смазочных систем и наблюдает за работой смазочных устройств (смазка разбрызгиванием, погружением в масляную ванну, самозасасыванием и насосные устройства с различными приводами).

В зависимости от характера циркуляции смазочного материала системы смазки делят на проточные и циркуляционные. В проточных системах смазочный материал подается к трущимся поверхностям небольшими дозами, он используется в работе один раз и в резервуар системы не возвращается. Все системы с использованием пластичных смазок являются проточными. В циркуляционных системах применяют только жидкие смазочные материалы, циркулирующие многократно между объектом смазки и резервуаром. Важная особенность систем этого типа необходимость непрерывной и тщательной очистки сливающегося в резервуар масла перед его повторной подачей к смазываемому объекту.

В системах смазки находят применение следующие виды привода насосов: ручной, механический, гидравлический, пневматический, электрический. Предпочтение автоматическому приводу, т.к. он позволяет надежно обеспечить подачу заданных количеств смазочного материала и с необходимой частотой.

По способу контроля за подачей смазочного материала к объектам смазывания существуют следующие системы смазки: с неконтролируемой подачей; с визуальным контролем; с автоматическим контролем работы всей системы и ее элементов; с автоматическим контролем состояния трущейся пары. Визуальный контроль осуществляется обычно в системах с непрерывной подачей с помощью "глазков", ротаметров и других типов указателей потока. Для автоматического контроля используют реле контроля расхода и реле давления.

К системам смазки предъявляются следующие требования:

централизация управления подачей смазочных материалов к большей части подлежащих смазке точек машины;

применение автоматически действующих устройств для подачи и распределения смазочных материалов, осуществления цикла смазки, контроля за подачей смазки, защиты системы и сигнализации о ее неисправностях;

возможность регулирования количества (доз) смазочного материала, подаваемого к точкам смазки;

высокая надежность работы элементов подачи, распределения, контроля, защиты и блокировки системы;

применение устройств, обеспечивающих эффективную очистку смазочных материалов от загрязнения;

возможность работы элементов системы на смазочных материалах с широким диапазоном вязкостей;

удобство и экономичность монтажа, демонтажа и обслуживания систем в процессе эксплуатации.

Рациональную систему смазки нужно выбирать, учитывая следующие основные факторы:

конструкцию, характер и условия работы трущихся пар, определяющих вид смазочного материала, его количество и давление подвода;

расположение узлов трения на станке, число точек смазки, габаритные размеры машины;

доступность и удобство обслуживания системы смазки;

технико-экономические показатели: расход смазочных материалов и их ассортимент, трудоемкость обслуживания, определяемую степенью централизации и автоматизации системы, стоимость смазываемого объекта и последствий аварий в случае отказов в работе системы смазки.

ЦЕНТРАЛИЗОВАННЫЕ СИСТЕМЫ СМАЗКИ

Все рассмотренные ниже основные схемы централизованных систем смазки классифицированы по принципам распределения и дозирования потока, а варианты конкретной компоновки отдельных схем представлены с описаниями конструкций и техническими данными используемых в них элементов (комплектующих).

С ИНДИВИДУАЛЬНЫМИ МАГИСТРАЛЯМИ СВЯЗИ ТОЧЕК СМАЗКИ С ИСТОЧНИКОМ ПИТАНИЯ СИСТЕМЫ

Системы этого типа обслуживаются одно- и многоплунжерными многоточечными насосами и многопоточным и насосами ротационного типа. Отличительная особенность таких систем — каждая точка смазки соединена с одним из нагнетательных штуцеров насоса собственным трубопроводом. Применяют либо одноплунжерные насосы, скомпанованные в одном корпусе с распределительным устройством, либо насосные агрегаты, которые выполнены в виде узлов, состоящих из нескольких плунжерных или ротационных насосов.

Системы с плунжерными многоточечными насосами являются, как правило, проточными, системы с многопоточными ротационными насосами — циркуляционными. При использовании плунжерных насосов смазочный материал подается к точкам смазки периодически, порциями (дозами). Доза определяется площадью и ходом плунжера.

Имеются конструкции плунжерных насосов, в которых дозу смазочного материала можно регулировать, изменяя длину хода плунжеров (лубрикаторы). В одноплунжерных многоточечных насосах доза для всех точек смазки постоянна. Рассматриваемые насосы иногда оснащаются указателями потока или же смотровыми стеклами для визуального контроля за подачей масла- Указатели потока визуального типа устанавливают также непосредственно на трубопроводах, ведущих к точкам смазки.

В системах с одно- и многоплунжерными многоточечными насосами автоматический контроль за подачей смазки отсутствует. Поэтому системы централизованной смазки с одно- и многоплунжерными многоточечными насосами целесообразно применять лишь когда допустимо отсутствие контроля за срабатыванием устройств, выдающих смазочный материал к объекту смазки, а также когда число смазываемых точек не больше числа отводов насосов.

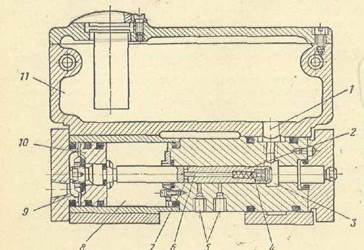

Одной из распространенных является схема с одноплунжерными многоточечными насосами-дозаторами. На рис. 1 изображен одноплунжерный многоточечный насос с пневматическим приводом (аналогичную конструкцию имеет и насос с гидравлическим приводом). Плунжер 2 насоса является одновременно штоком поршня 10 пневмоцилиндра. При поступлении сжатого воздуха в камеру 6' пневмоцилиндраплунжер 2 насоса перемещается влево, засасывая масло из резервуара 11 через отверстие / в полость S. Когда воздух поступает в камеру 9, поршень 10 перемещается вправо; при этом давлением масла, запертого в полости 3, открывается обратный клапан 4 и масло через осевое отверстие плунжера 6, кольцевую проточку 7 вытесняется последовательно через радиальные нагнетательные отверстия 5 в трубопроводы, идущие к точкам смазки.

Рис. 1 Одноплунжерный многоточечный насос с пневматическим приводом:

Рис. 1 Одноплунжерный многоточечный насос с пневматическим приводом:

1- всасывающее отверстие; 2 – плунжер; 3- рабочая полость; 4- обратный клапан; 5- нагнетательные отверстия; 6- осевое отверстие плунжера; 7- проточка плунжера; 8- штоковая камера пневмоцилиндра; 9- поршневая камера пневмоцилиндра; 10- поршень пневмоцилиндра; 11- резервуар с маслом

ЦЕНТРАЛИЗОВАННЫЕ СИСТЕМЫ СМАЗКИ

Все рассмотренные ниже основные схемы централизованных систем смазки классифицированы по принципам распределения и дозирования потока, а варианты конкретной компоновки отдельных схем представлены с описаниями конструкций и техническими данными используемых в них элементов (комплектующих).

Подаваемая доза для этих насосов 0,1—0,6 см3/ход, рабочее давление^ насосах с пневмоприводом от 2,5 до 5 кгс/см3 при гидроприводе от 30 до 40 кгс/см2.

Тот же принцип действия использован для насосов, работающих на густой (пластичной) смазке. Резервуар для смазки изготовляют в этих случаях цилиндрическим, и он имеет подпружиненный поршень, облегчающий условия поступления смазочного материала в полость всасывания насоса.

С целью автоматизации процесса смазки описанные насосы оснащаются устройствами, управляющими циклом их работы.

На рис. 2 изображен насос с гидромеханическим управлением. Он работает следующим образом. При подаче импульса давления в вадпоршневую полость 1 управляющий поршень 2 перемещается вниз и через шток 3 поворачивает рычаг 7. При этом связанная с рычагом собачка 4 поворачивает вокруг оси 5 храповик 6 и скрепленную с ним сменную зубчатую шайбу 9. Когда один из зубцов сменной шайбы дойдет до отогнутого конца подпружиненной защелки 10, он сдвинет защелку вправо, освобождая рабочий плунжер 15. Под действием пружины 17 плунжер перемещается вниз, засасывая масло из резервуара в надплунжерную полость 16.

В конце хода управляющего поршня 2 через кнопку 8 рычага 7 рабочий плунжер 1Ь отжимается вверх, вытесняя масло через отжатый шариковый клапан 13 и проточку 12 в последовательно расположенные отверстия 11 и 14, связанные с точками смазки (остальные отводы на рисунке не изображены).

Рис. 2 Насос с гидромеханическим управлением: 1 – надпоршневая полость; 2- управляющий поршень; 3- шток; 4- собачка; 5- ось; 6- храповик; 7 – рычаг; 8- кнопка рычага; 9- сменная зубчатая шайба; 10- защелка; 11, 14- нагнетательные отверстия; 12- проточка плунжера насоса; 13 – шариковый клапан; 15- рабочий плунжер; 16- надплунжерная полость; 17 - пружина

Рис. 2 Насос с гидромеханическим управлением: 1 – надпоршневая полость; 2- управляющий поршень; 3- шток; 4- собачка; 5- ось; 6- храповик; 7 – рычаг; 8- кнопка рычага; 9- сменная зубчатая шайба; 10- защелка; 11, 14- нагнетательные отверстия; 12- проточка плунжера насоса; 13 – шариковый клапан; 15- рабочий плунжер; 16- надплунжерная полость; 17 - пружина

Периодичность подачи смазки зависит от соотношения между числом зубьев храпового колеса и сменной зубчатой шайбы. В описываемом насосе храповое колесо имеет 20 зубьев, а сменная зубчатая шайба может иметь один, два или четыре зуба. Таким образом, за каждое качение рычага храповое колесо поворачивается на 1/20 оборота, а рабочий плунжер срабатывает за 20, 10 или 6 ходов управляющего поршня.

В случае насоса с гидроуправлением в гидравлической схеме машины предусматривается дополнительный двухпозиционный четырехходовой золотник для связи между полостями рабочего цилиндра силового органа машины и смазочным насосом. Существуют модификации насосов, подобных описанному, с механическим управлением. Рычаг управляющего храпового механизма снабжается роликом; при набегании его на упор, расположенный на подвижной части машины, храповое колесо поворачивается. Надежность и стабильность работы систем смазки с одноплунжерными многоточечными насосами в значительной мере зависит от того, насколько тщательно удален из системы воздух, а для систем густой смазки — и от плотности набивки смазочного материала в резервуар. При подготовке систем к пуску эти операции являются одними из наиболее ответственных.

Рис. 3 Многоплунжерный насос (лубрикатор) типа С18-1: а- вертикальный разрез насоса; б- вариант насоса с вращетельным приводом; в- то же с реечным приводом

Другой разновидностью насосов рассматриваемой системы централизованной смазки являются многоплунжерные насосы (лубрикаторы). Принципиальное их отличие от одноплунжерных многоточечных насосов — каждая точка смазки получает питание от отдельного плунжера. В насосах этого типа можно регулировать дозу, подаваемую в точку за один ход плунжера, от некоторой небольшой величины до нуля, т. е. отключать отдельные плунжеры. Для расширения сферы эксплуатации многоплунжерные многоточечные насосы выполняют с различными видами привода: вращательным, механическим, гидравлическим, пневматическим, электромагнитным, электрическим-

В отечественной промышленности широко распространены системы жидкой смазки с многоплунжерными насосами (лубрикаторами) типаС18-1(рис. 3). Насос имеет два варианта привода: вращательный, с червячной передачей (см. рис. 3, б) и толкательный, с реечной передачей (см. рис. 3, в). Механизм обоих вариантов привода включает обгонную муфту, позволяющую проводить ручную подкачку при не отключенном приводе.

Приводной червячный валик можно вращать через шестерню, шкив или звездочку цепной передачи; толкательные движения передаются рейке при помощи электромагнита кулачкового или какого-либо другого механизма, обеспечивающего ее возвратно-поступательное движение. Двойных ходов рейки должно быть не более 20 в 1 мин, а частота вращения вала вращательного привода — 400 об/мин. Число отводов насосов (лубрикаторов) обычного исполнения равно числу плунжеров (т. е. шести). Существуют модификации насосов, в которых торцовый кулачок, заставляющий плунжеры совершать возвратно-поступательные движения, выполняется двухзаходным. При этом каждый плунжер за один оборот распределительного вала совершает два двойных хода. Число отводов в таком насосе удваивается, и каждый плунжер обслуживает в этом случае две точки смазки.

Наибольшая подача за один двойной ход в один отвод для насосов типа C17-I и С18-1 составляет 0,05 и 0,1 СМ3.

Системы жидкой смазки, в которых каждая из смазываемых точек связывается непосредственно с насосом системы, формируются также на основе многоплунжерных насосов по ГОСТ 3564—72. Насосы этого типа изготовляют с числом отводов 4, 8 и 12; они рассчитаны для работы на давление от 50 до100 кгс/сма. Подача за один ход плунжера регулируется в диапазоне от 5,0 до 10,0 МПа. Насосы изготовляют с качательным (храповым) и вращательным (редукторным) приводом.

Для работы в системах с давлением до 500 кгс/см2 выпускают насосы жидкой смазки типа НП-50 ОМ с качательным и вращательным приводом и регулируемой подачей в диапазоне от 0 до 0,2 См3/ход. Число отводов в насосах НП-50 ОМ составляет 4, 8 и 12.

Для подачи пластичных смазок широко применяют насосы типа Г38Р (на восемь отводов) и Г416Р (на 16 отводов), рассчитанные на давление 100 кгс/см2. Подача в отвод до 0,25 смэ/ход. Насосы выпускают с качательным и ручным приводом.

Промышленностью освоены многоотводные станции для подачи густой смазки с ручным (ГЦСР), механическим вращательным (ГЦСМ), качательным (ГЦСК) и электрическим приводом (ГЦСЭ). Станции ГЦС выпускают на 8, 12, 16, 24 я 32 отвода. Рабочее давление 100 и 200 кгс/см2, подача в один отвод за цикл составляет соответственно 0,25 и 16 см".

Имеется группа систем централизованной смазки с индивидуальными магистралями связи точек смазки с источником питания системы, построенных на применении многоточных насосов ротационного типа (шестеренных или плунжерных). Такого рода системы широко используют для смазки гидростатических опор и направляющих металлорежущих станков и других машин. Установлено, что работоспособность гидростатических опор и направляющих под нагрузкой более устойчива и надежна при питании каждого из «карманов» системы от отдельного насоса. Источником питания таких систем является насосный агрегат, в котором несколько ротационных насосов скомпоновано с единым приводом. Отдельные насосы компонуются в осевом и в радиальном направлении. Если такой агрегат выполняется на основе шестеренных насосов, то каждая из ведомых шестерен насоса занимает по отношению к центральной приводной шестерне положение сателлита. Это позволяет добиться большей компактности конструкции. Шестеренные многопоточные насосы изготовляются иностранными фирмами.

Дата добавления: 2015-07-25; просмотров: 682 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| КАК НАМАЗАТЬ ЛЫЖИ? | | | ОДНОЛИНЕЙНЫЕ СИСТЕМЫ СМАЗКИ С РЕГУЛИРОВАНИЕМ ПОДАЧИ ПОСРЕДСТВОМ СОПРОТИВЛЕНИЙ |