Читайте также:

|

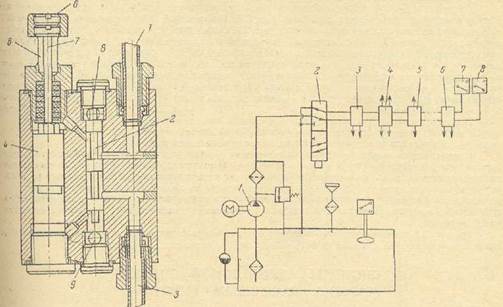

Отличительная особенность двухлинейных систем смазки — двухмагистральная связь источника питания системы (насоса) с дозирующим элементом — питателем. Оба первичных трубопровода системы работают поочередно, обеспечивая зарядку одной из рабочих камер питателей и выдачу питателями соответствующих доз смазочного материала через вторичные трубопроводы к точкам смазки. Связь первичных трубопроводов с источником питания системы осуществляется через специальный реверсивный золотник, который либо непосредственно встроен в насос, либо включен в систему как автономный аппарат. В отечественной промышленности централизованные двухлинейные системы смазки формируют на основе питателей типа Щ (ГОСТ 6911—71). Принципиальная схема работы такого питателя представлена на рис. 28.

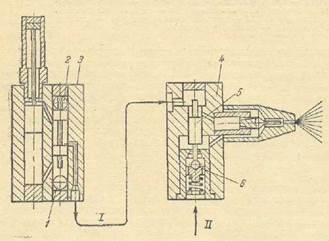

Как это видно из рис. 7, первичные магистрали системы 8 и 9 являются одновременно питающими и управляющими. Работой питателя управляют с помощью встроенного реверсивного золотника 2. Золотник 2, в зависимости от того, какой из трубопроводов является питающим, занимает одно из крайних своих положений, соединяя при этом через свою шейку одну из рабочих камер питателя со вторичным трубопроводом системы 1 или 3. Подаваемую дозу регулируют ограничением длины хода дозирующего плунжера 4 с помощью регулировочных винтов 6. Контроль за срабатыванием питателей осуществляют визуально — наблюдением через прозрачный стакан 5 за положением указательного штока 7.

Питатели типа ПД (ГОСТ 6911—71) изготовляют в двух исполнениях: с отводами сверху и снизу, или с отводами только снизу. В первом случае смазка подается в каждый отвод поочередно при прямом и обратном ходе плунжера, во втором — при прямом и обратном ходе в один и тот же отвод. Число отводов в питателях первого типа от 1 до 8, в питателях второго типа 4 от 1 до 4. Подача в одном отводе за один импульс составляет для питателей первого типа от 0,25

Рис. 7 Принципиальная схема работы питателя двухлинейного типа ПД (ГОСТ 6911-71):

1,3 – вторичные магистральные системы; 2- реверсивный золотник; 4- дозирующий плунжер; 5- прозрачный стакан; 6- регулировочные винты; 7- указательный шток; 8,9- первичные магистрали системы

до 5 см3;для питателей второго типа от 1,0 до 25 см3. Питатели рассчитаны для работы на пластичных смазках и маслах на давление до 200 кгс/см2.

Централизованные двухлинейные системы смазки компонуют в двух вариантах: петлевого и концевого типа. Принципиальная схема автоматической централизованной двухлинейной системы концевого типа приведена на рис. 29. Схема предусматривает питание системы от ротационного насоса 1. Работой системы управляют с помощью электрогидравлического золотника 2, осуществляющего переключение от магистралей системы насоса на бак и реле контроля давления 7 и 6. Одно из реле контроля давления при достижении заданного уровня давления выдает команду на включение электромагнита золотника, переключающего насос на вторую магистраль и сообщающего первую с баком. При достижении заданного уровня давления во второй ветви срабатывает второе реле — насос системы выключается и золотник возвращается в исходное положение.

В соответствии с требуемым режимом смазки цикл повторяется. При этом насос включается либо по команде от реле времени по заданной длительности паузы, либо по команде от реле счета импульсов по заданному числу циклов перемещения узла машины.

СИСТЕМЫ АЭРОЗОЛЬНОЙ СМАЗКИ (СМАЗКА МАСЛЯНЫМ ТУМАНОМ)

Системы смазки масляными аэрозолями основаны на распылении смазочного материала (масла или пластичной смазки) сжатым газом на мельчайшие частицы и транспортировании этих частиц в потоке воздуха к трущимся поверхностям. Такой способ получил в последнее время большое распространение для смазывания движущихся деталей пневматических механизмов и быстроходных подшипников качения, работающих с небольшими нагрузками. Применение смазочных материалов в распыленном состоянии позволяет значительно снизить их расход

и обеспечить смазывание труднодоступных или недоступных поверхностей.

Для распыления можно применять любой газ, сжатый до 2—10 кгс/см2 (0,2—1,0МПа)при условии, что он химически нейтрален к смазочным материалам, материалам трущихся поверхностей, а также безвреден для обслуживающего персонала. Чаще всего в системах аэрозольной смазки употребляют сжатый воздух, так как он наиболее доступен и дешев, а в качестве смазочных материалов — жидкие масла.

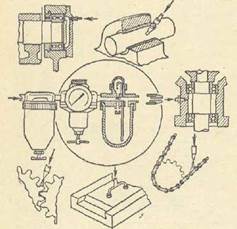

Примеры использования для смазывания масляных аэрозолей приведены на рис. 8. При смазывании деталей машин масляным туманом расход воздуха должен быть минимальным, а концентрация масла в потоке достигать 20 г/м3. Необходимо, чтобы масло при транспортировании не осаждалось на местных сопротивлениях трубопровода и легко конденсировалось на объектах смазки, т. е. смачивало трущиеся поверхности деталей машин; для выхода воздуха должны быть предусмотрены соответствующие вентиляционные отверстия.

Конструкция современных маслораспылителей обеспечивает требуемую степень дисперсности частиц и такие их энергетические характеристики, при которых масляный туман транспортируется на расстояния более 50 м без конденсации в трубопроводах.

Для обеспечения конденсации масла из аэрозоли на поверхностях трения требуется резко увеличить скорость движения частиц перед выходом к смазываемым поверхностям при условии сохранения неразрывности потока масляного тумана. Достигается это применением специальных сопел (концевых ниппелей), проходные сечения которых значительно меньше проходного сечения трубопроводов, Скорость масляного тумана на выходеиз сопла должна составлять 30—50 м/с.

Рис.8 Способы смазки масляными аэрозолями

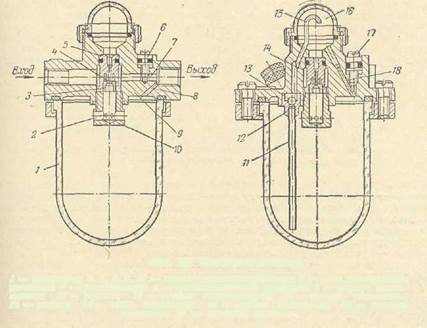

Конструкция современного маслораспылителя представлена на рис. 9. Принцип его работы заключается в следующем. Предварительно тщательно осушенный и очищенный сжатый воздух подводится к впускному отверстию корпуса распылителя 9. При прохождении через распылитель воздушный поток разделяется на две части. Основной поток направляется к вы-кодному отверстию через кольцевую щель 14, а другая часть потока проходит к тому же отверстию через каналы 4,2 и 8. Когда главный дроссель 17 и вспомогательный дроссель 6 полностью открыты, давления в резервуаре/ и в полости 16 под колпачком равны, а капли с верхнего конца трубки 15 не выпадают.

При перекрытии главного дросселя 17 начинает перекрываться канал 18, связывающий полость 16 с полостью резервуара 1, вследствие чего давление в полости 16 становится меньше, чем давление в резервуаре 1, масло поднимается по трубке 11, отжимает шарик 13 от седла втулки 12 и направляется в трубку 15.

При прохождении воздуха через узкую кольцевую щель между выступом распылителя 5 и центральным отверстием втулки 10 в зоне 3 распылителя происходит местное понижение давления, в результате чего капли масла, выпадающие из трубки 15, втягиваются в капиллярное отверстие распылителя 5 и на выходе из него распыляются в потоке сжатого воздуха. При этом наиболее крупные частицы оседают на поверхности масла в резервуаре, а более легкие, вследствие местного понижения давления в канале 7 (после щелей 14), выносятся с потоком воздуха через канал 8 к выходному отверстию. Попадая в основной поток воздуха, частицы масла подвергаются вторичному распыливанию до размеров 2—5 мкм. Дозируется масло главным и вспомогательным дросселями, концентрация его в воздухе колеблется от 0,2 до 5 г/м3.

Рис. 9. Маслораспылитель;

/ — резервуар; 2, 4, 7;8, 18— каналы маслораспылителя; 3 - зона пониженного давления; 5 — распылитель; 6 - вспомогательный дроссель; 9— корпус распылителя; 10— втулка; 11— трубка всасывающая; 12- втулка клапанная; 13- шарик; 14- щель кольцевая; 15 — трубка капельная; 16- полость колпачка; 17 - главный дроссель.

Маслораспылители, подобные описанному, можно использовать для одновременного смазывания нескольких объектов, т. е. они являются источником питания централизованной смазки.

В состав любой системы смазки масляным туманом входят следующие аппараты и элементы: воздушный фильтр и влагоотделитель. Для удаления загрязнений и влаги (нормы чистоты воздуха регламентируются ГОСТ 17433—72); регулятор воздуха; двухходовой электромагнитный кран для включения подачи сжатого воздуха при пуске системы; маслораспылитель (генератор масляного тумана); реле давления для контроля давления масляновоздушной, смеси; сопла для обеспечения условий конденсации аэрозоли на трущихся поверхностях; система трубопроводов для транспортирования масляновоздушной смеси.

Отечественной промышленностью освоен выпуск агрегатов типа ПСМТ-6,3 для смазывания масляным туманом; в одном агрегате скомпонованы аппаратура подготовки воздуха, масло-распылитель (подобный описанному выше) и манометр контроля давления. Агрегат имеет следующие основные технические параметры: рабочее давление 6,3 кгс/см2, расход воздуха через агрегат от 0,05— до 0,1 м3/мин, размер частиц масла на выходе из панели 2—5 мкм.

Эффективность смазки масляным туманом в значительной мере зависит от того, насколько высокой окажется степень конденсации масла из тумана на смазываемых поверхностях. Увеличение эффекта осаждения достигается повышением кинетической энергии частиц масла на выходе из трубопровода с помощью сопел. Размеры сопел зависят от требований к количеству масла, необходимого для смазывания трущейся пары, формы и размеров объекта смазывания, условий работы и др.

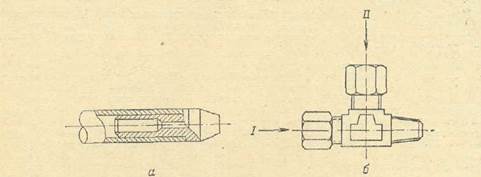

Сопла, применяемые для систем масляного тумана, выполняют в виде отдельных втулок, которые устанавливают в деталях смазываемого узла, или сверлений в тех же деталях. Наличие различных конструкций сопел объясняется различными условиями работы смазываемых узлов. Например, при давлении в магистральном трубопроводе 0,5 кгс/см2 (0,05 МПа) прямое концевое сопло (рис. 10, а) способно конденсировать до 75% масла, а при смазывании закрытых подшипников с большим числом оборотов возможна дополнительная конденсация 10—24% масла вследствие ветрового потока, создаваемого вращающимися деталями подшипников.

В случае открытых вращающихся деталей проявляется отталкивающее действие ветрового потока, и для его преодоления, например, при смазке зубчатых передач с скоростями более 600 м/мин, рекомендуются сопла принудительного питания (рис. 10, б). В соплах принудительного питания сжатый воздух дополнительно подводится от тройника, встроенного в воздухопровод между регулятором давления и распылителем. При давлении 0,7 кгс/см2 (0,07 МПа) дополнительный расход воздуха составляет около 8 л/мин.

В последнее время начали применять другой способ смазки масляными аэрозолями. Распыление происходит непосредственно в сопле-смесителе, расположенном вблизи точки смазки;

при этом исключается возможность конденсации масла из аэрозоля на стенках трубопровода. Кроме того, распылять можно не только масла, но и пластичные смазки и расход смазочного материала, а также воздуха, меньше. Подача аэрозолей с помощью таких устройств носит импульсный характер, — применяются эти устройства в сочетании с питателями импульсного действия. На рис. 11 изображена схема работы устройства для впрыска аэрозолей в зону трения. Распыляющее устройство работает в сочетании с питателем типа ПД следующим образом. От насоса смазка через отверстие / или 2 поступает к питателю 3, в котором дозу смазочного материала, подаваемого за один импульс, можно регулировать. Далее порция смазки направляется в сопло-смеситель 4, к которому от сети подается сжатый очищенный воздух. Во время подачи смазочного материала в смеситель плунжер5 отжимает шариковый клапан 6, открывая доступ воздуха в смесительную камеру, и распылительный смазочный материал впрыскивается в зону трения.

Рис. 10 Конструкция сопел: а- сопло прямое концевое; б- сопло принудительного питания; I - аэрозоли; II – сжатый воздух

Рис. 11 Схема агрегата с импульсной подачей смазочных аэрозолей: 1,2 – отверстия подвода; 3 – питатель двухлинейный; 4- сопло-смеситель; 5- плунжер; 6 –клапан шариковый; I – смазка; II- сжатый воздух

Рис. 11 Схема агрегата с импульсной подачей смазочных аэрозолей: 1,2 – отверстия подвода; 3 – питатель двухлинейный; 4- сопло-смеситель; 5- плунжер; 6 –клапан шариковый; I – смазка; II- сжатый воздух

СИСТЕМЫ ИНДИВИДУАЛЬНОЙ СМАЗКИ

Системы индивидуальной смазки предназначены для пары трущихся поверхностей для одного узла. Системы этого типа могут быть раздельными, когда смазываемая точка сообщается со смазочным устройством периодически, только на время смазывания, или нераздельными, если смазываемая точка связана с источником питания постоянно. В современных машинах системы индивидуальной смазки применяют в тех случаях, когда подключение к централизованной системе подлежащих смазываниюточек затруднено или когда требуется эффективное, надежное и экономичное смазывание в соответствующих точках узла и машины с учетом специфики их работы.

В индивидуальных системах используют главным образом различного рода «самосмазы» масленки и насосы ручного действия. Число разновидностей «самосмазов» чрезвычайно велико. Наиболее часто используют конические насадки, «самосмазы с трубкой Пито», винтовые самосмазы, кольцевую смазку (кольца, свободно сидящие или закрепленные на горизонтально расположенных вращающихся валах узлов машин), металлокерамические и пористые пластмассовые опорные втулки, предварительно пропитанные смазочным материалом и др.

Кольцевая смазка, простая по конструкции и достаточно надежная в эксплуатация, основана на использовании сил трения (сил сцепления) между жидкостью и движущимся в ней кольцом, а также трения (при свободно сидящих кольцах) между кольцом и валом. Кольцо, свободно сидящее на валу и погруженное нижней частью в смазочную жидкость, увлекается вращающимся валом. Силы трения между маслом и вращающимся в нем кольцом способствуют выносу масла из резервуара на вал и далее в опору. Количество захватываемого кольцом масла зависит от числа оборотов валя, формы внутренней поверхности и размеров (поперечного сечения) кольца, а также от вязкости масла.

При помощи свободно сидящих колец обеспечивается подача масла от 2 до 10 см3/мин. Кольца применяют при частоте вращения от 100 до 3000 об/мин. При небольших частотах (от 30 об/мин) и вязких маслах применяют кольца с принудительным ведением.

Конические вращающиеся насадки служат для смазывания подшипников главным образом вертикальных валов при больших частотах вращения (от 3 до 15 тыс. об/мин). Масло подается за счет центробежной силы, возрастающей в направлении расширения конуса. Конический насадок вращается вместе с валом и нижней частью погружается в масляную ванну. Стекающее с подшипника масло вновь попадает в ванну и захватывается насадком, обеспечивая циркуляцию потока.

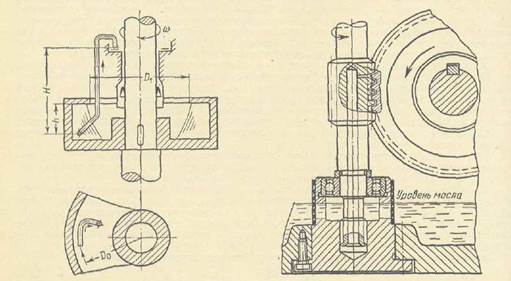

Самосмазы с трубкой Пито (рис. 12) применяют для смазывания подшипников вертикальных валов при нижнем расположении масляной ванны, когда использование конических насадков или других средств смазки затруднено.

В винтовых самосмазах используется центробежная сила, которая действует в направлении подъема винтовой канавки, нарезанной на нижнем конце вращающегося вала. Пример использования винтового самосмаза для червячной передачи в редукторе с вертикальным червяком показан на рис. 13.

Рис.12 Самосмаз с трубкой Пито Рис. 13 Винтовой самосмаз

Для периодической или непрерывной подачи смазочных материалов в системах индивидуальной смазки используют масленки различных конструкций и принципа действия по ГОСТ 1303—56, в том числе наливные масленки с поворотной крышкой, пресс-масленки под запрессовку, масленки фитильные, масленки наливные с запорной иглой, колпачковые масленки и др. Масленки фитильные применяют для смазывания малонагруженныхмеханизмов. Способ подачи масла в фитильных масленках основан на принципе сифона и действии капиллярных сил. Отдельные нити фитиля выполняют функции капиллярных трубок, по которым масле поступает к трущейся паре.

Количество масла, протекающего через фитиль, зависит от вязкости масла, его уровня в резервуаре и от капиллярных свойств материала фитиля. Одни шерстяной фитиль обеспечивает непрерывную подачу от 0,5 до 5 см3/мин масла на высоту около 30 мм. Количество подаваемого масла регулируют подбором числа фитилей. При наличии между фитилем и смазываемой поверхностью зазора масло подается каплями, при соприкосновении фитиля с поверхностью — непрерывно. Наливиые масленки с запорной иглой употребляют для непрерывной подачи масла к парам трения в местах, удобных для наблюдения. Масленки имеют прозрачный корпус, что позволяет следить за уровнем масла в резервуаре. Подача регулируется дросселем и зависит от размера кольцевой дроссельной щели и от уровня масла в резервуаре (напора), в меньшей степени — от вязкости масла. Равномерность подачи масла обеспечивается при его уровне не ниже 1/3 высоты резервуара. При достижении предельного уровня необходимо вновь заполнить резервуар или отрегулировать дроссель на больший зазор. Во избежание засорения дроссельной щели масло должно быть тщательно отфильтровано.

Колпачковые масленки применяют для подачи пластичных смазок и устанавливают в тех случаях, когда конструктивные особенности механизмов затрудняют применять средства, автоматизирующие процесс смазывания. Смазочный материал выдавливается из масленки при навинчивании крышки на корпус. При этом контроль за поступлением смазки отсутствует, кроме того, существует опасность самоотвинчивания крышек масленок, установленных на вибрирующих механизмах. Имеются конструкции масленок для автоматической подачи пластичных смазок — они выдавливаются непрерывно под действием пружины, встроенной в крышку масленки.

К устройствам, широко применяемым для подачи масла под давлением до 10 кгс/см3 (1,0 МПа) при смазывании отдельных узлов и механизмов, относятся выпускаемые отечественной промышленностью ручные одноплунжерные насосы с резервуаром (по ГОСТ 3563—73) емкостью 250 см3. Подача за один ход плунжера 1,5 см3.

Наряду с перечисленными устройствами и способами для смазывания отдельных узлов, механизмов и трущихся поверхностей, применяют также рассмотренные ранее насосы плунжерного и ротационного типа, в том числе плунжерные насосы типа С23-3, пластинчатые С12-5 и С12-4, шестеренные ГП-1 и П1-2.

Вопросы для самоконтроля

1. Классификация смазочных материалов

2. Принцип выбора СОЖ

3. Классификация масел

4. Область применения пластичных смазок

5. Классификация смазочных систем

6. Комплектность централизованных систем смазки

7. Схема однолинейной системы смазки

8. Работа питателей последовательного действия

9. Конструктивное исполнение и принцип действия масляного распылителя

10. Роль сопел в аэрозольной смазке

11. Принцип действия «самосмаза» с трубкой Пито

12. Принцип действия винтового «самосмаза»

Дата добавления: 2015-07-25; просмотров: 566 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ОДНОЛИНЕЙНЫЕ СИСТЕМЫ ИМПУЛЬСНОЙ СМАЗКИ | | | в подшипниковых узлах |