Читайте также:

|

В последнее время в промышленности нашли широкое распространение благодаря простоте, надежности и большим эксплуатационным возможностям централизованные однолинейные импульсные системы жидкой смазки. Название системы подчеркивает периодический, импульсный характер подачи масла к смазываемым объектам. Масло начинает подаваться с момента передачи импульса давления в магистраль, соединяющую устройства, которые дозируют подачу смазочного материала (дозаторы или питатели), с источником питания (насосом) системы.

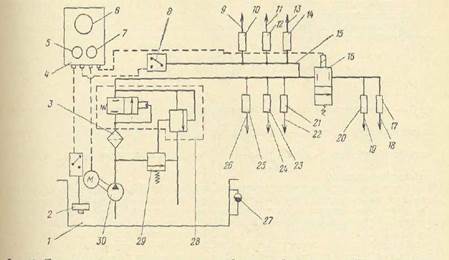

Принципиальная схема централизованной однолинейной импульсной системы смазки изображена на рис. 5. Основными элементами системы являются: станция смазки, состоящая из резервуара /, насоса 30, предохранительного клапана 29, реле уровня 2, фильтра 3, разгрузочного клапана 28 и маслоуказателя 27\ питатели (дозаторы) 10, 12, 14, 17, 20, 21, 23, 25; панель управления, включающая реле времени (счетчик циклов) 6 и красную 5 и зеленую 7 сигнальные лампы; реле контроля давления 8- Элементы системы с источником питания связаны посредством первичного трубопровода 15. Питатели связаны с точками смазки вторичными трубопроводами 9, 11, 13, 18, 19, 22, 24, 26, Питатели могут компоноваться в кассете по несколько штук; присоединять к трубопроводу можно только один питатель.

Работу системы контролируют по давлению, которое регистрируется с помощью реле контроля давления 8, установленного в конце первичного трубопровода. Уровень масла в резервуаре станции смазки контролирует реле контроля уровня 2 (в некоторых конструкциях станций смазки вместо реле контроля уровня применены обычные маслоуказатели 27).

Для управления работой системы служит панель управления 4, снабженная электрическим реле времени или счетчиком циклов 6, а также сигнальными лампами 5 и 7. Чтобы некоторые из питателей системы срабатывали с меньшей частотой, чем остальные, перед ними устанавливают либо золотник с электромагнитным управлением 16,

Рис. 5 Принципиальная схема централизованной однолинейной системы смазки:

1- резервуар; 2- реле контроля уровня; 3- фильтр; 4- панель управления; 5,7- сигнальные лампы; 6- счетчик циклов; 8-реле контроля давления; 9, 11, 13, 18, 19, 22, 24, 26- вторичные трубопроводы; 10, 12, 14, 17, 20, 21, 23, 25- питатели; 15- первичный трубопровод; 16- золотник с электромагнитным управлением; 27- маслоуказатель; 28- разгрузочный клапан; 29- предохранительный клапан; 30-насос

открывающий проход маслу к дозаторам только через предварительное количество импульсов в основной магистрали системы, либо гидравлический счетчик импульсов, выполняющий те же функции.

Принцип работы рассматриваемой системы определяется принципом работы ее основного элемента — питателя импульсного действия, не зависящим от его конструкции.

В качестве источника питания в однолинейных импульсных системах применяют шестеренные и плунжерные насосы. Можно применять также упомянутые в предыдущем разделе станции смазки типа С48-1 на основе шестеренных насосов. Плунжерные насосы, используемые для рассматриваемых систем, могут иметь ручной (типа СОР), пневматический (типа СОП), гидравлический (типа СОГ) и электрический (типа СОЭ) привод. Производительность плунжерных насосов колеблется обычно от 5 до 30 см3 за двойной ход плунжера.

Системы смазки импульсного действия являются высокоавтоматизированными комплексами, в которых контролю подвергается также и уровень масла в резервуарах. В разработанном отечественном варианте систем смазки импульсного действия такой контроль предусмотрен. К основным контрольным элементам импульсных систем относятся реле давления, реле времени или контактное реле счета импульсов. Для управления работой системы по давлению может быть применено реле давления типа РД 8/10 (ГОСТ 19486—74). Из известных реле времени в системах импульсной смазки используют реле времени типа РВ4, а из реле счета импульсов — аппарат типа ИЭ4. Эти реле входят в состав панели управления системой, осуществляющей следующие функции.

Автоматическое включение привода насоса через заранее установленные промежутки времени. Эти промежутки времени могут измеряться либо непосредственно временем, либо числом циклов работы оборудования. В первом случае применяется реле времени, во втором — I счетчик циклов.

Регулирование продолжительности работы насоса системы и отключение привода I насоса. В случае применения электропривода устанавливается продолжительность работы электродвитателя с дополнительной выдержкой (1—60 с), в течение которой на панель управлений поступает сигнал от реле давления. Таким путем контролируется работа реле давления, так как если в течение этого времени сигнал от реле давления не поступает, блок управления подает команду о неисправности работы системы (на панели управления зажигается красная лампочка).

Как следует из приведенного выше описания однолинейной импульсной системы смазки, за работой этой системы осуществляется косвенный контроль, поскольку контролируется давление в первичном, а не во вторичном трубопроводе, т. е. в точках смазки. Однако чаще всего такой контроль вполне достаточен, так как наличие импульсов давления в первичном трубопроводе и определяет работоспособность системы в целом.

При использовании однолинейных импульсных систем централизованной смазки можно осуществить подачу смазки с различной частотой в различных цепях системы.

ОДНОЛИНЕЙНЫЕ СИСТЕМЫ СМАЗКИ С ПИТАТЕЛЯМИ ПОСЛЕДОВАТЕЛЬНОГО СРАБАТЫВАНИЯ

В системах смазки с питателями последовательного срабатывания, так же как и в рассмотренных ранее однолинейных импульсных системах, смазочный материал подается к трущимся поверхностям периодически, определенными порциями. Разница лишь в том, что в последовательной системе смазки каждая из смазываемых точек может получить следующую дозу смазочного материала только после того, как закончится последовательная подача смазки ко всем остальным точкам системы. В параллельных импульсных системах все точки системы получают масло одновременно и следующая доза может подаваться через любой необходимый интервал времени.

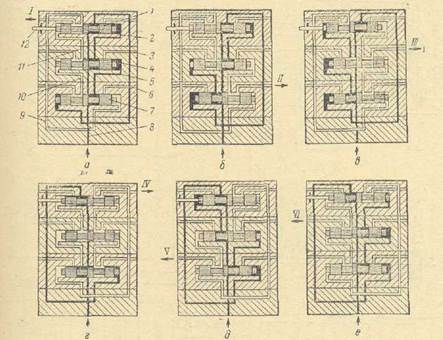

Питатели (дозаторы) последовательного срабатывания, принцип работы которых и дал название системам, осуществляются ее основным элементом и представляют собою гидравлические аппараты, состоящие из последовательно действующих плунжеров; каждый из них выполняем одновременно функции дозатора и распределителя потока для плунжера, расположенного за ним. Как известно, непрерывное последовательное перемещение каждого из плунжеров такой системы может быть обеспечено при наличии в аппарате не менее трех плунжеров (золотников). На практике питатели такого типа изготовляют с числом плунжеров от трех до десяти. Принципиальная схема работы питателя последовательного действия представлена на рис.6. От насоса или какого-либо иного источника питателя смазочный материал (масло или пластичная смазка) поступает в центральный канал 8, а затем в правые центральные кольцевые проточки плунжеров (золотников) 1 а 4 — под правые торцы этих плунжеров, сместив их влево. Только у плунжера 7 смазочный материал поступает под левый торец, смещая его вправо и выдавая дозу смазки через канал 9 в точку / (рис. 6, а).

В крайнем правом положении плунжера 7 через его левую центральную проточку соединяется центральный канал 8 с каналами 5,6 а 10, и смазка поступает под левый торен плунжера 4, смещая его вправо и выдавая при этом дозу смазки в точке // (рис. 6, б). В крайнем правом положении плунжера 4 через его правую центральную проточку центральный канал питателя сообщается с каналами 2,3 а 11. При этом плунжер 1 под действием давления на его левый торец перемещается вправо, вытесняя из- под правого своего торца смазочный материал в точку Ш (рис. 6, в).

Рис. 6 Принципиальная схема работы питателя последовательного действия:

а,б,в,г,д,е – положения плунжеров питателя; 1,4,7- плунжеры; 2,3,5,6,9,10,11- каналы; 8- центральный канал; 12- индикаторный стержень; I,II, III,IV,V, VI- точки смазки

По достижении плунжером 1 крайнего правого положения начинается последовательное перемещение плунжеров 7, 4 и 1 в обратную сторону (рис. 6, г).

Для обеспечения надежной работы плунжера питателя последовательного действия в качестве распределительного элемента устройства подача смазки в отвод должна быть не менее 0,08 см3/мин.

Как это следует из приведенной на рис. 6 схемы, каждая секция питателя имеет два выходных отверстия. При необходимости отводные каналы могут быть объединены. В этом случае независимо от направления движения плунжера смазочный материал будет вытесняться лишь в одну питающую магистраль и по окончании цикла в эту магистраль будет подана удвоенная доза смазки.

На практике, однако, равномерное распределение потока требуется редко; поэтому обычно блок питателей компонуют из секции с плунжерами разных диаметров. Требуемые секции питателей подбирают и компонуют в блоки в следующем порядке.

Выявляют конкретные объекты смазки и число смазываемых точек на объекте.

На основании опытных данных или расчетным путем определяют количество масла, которое должно быть подано к каждой смазываемой паре для создания нормальных условий ее работы; одновременно подсчитывают суммарные количества масла для обеспечения смазывания отдельных объектов (узлов) и машины в целом. Последние данные служат для выбора насоса системы.

Подбирают секции для блока питателей, обслуживающего отдельный узел, с таким расчетом, чтобы соотношения между дозами, выдаваемыми в отводы секций блока, равнялись соотношениям между требуемыми количествами масла для смазывания соответствующих пар трения. Секция с наименьшей дозой обслуживает пару трения, требующую наименьшее количество смазки.

В соответствии с условиями работы смазываемого узла устанавливают оптимальную периодичность подачи масла к точкам смазки. Фактор периодичности учитывают при подборе соответствующей секции мастер-питателя, или головного питателя системы.

Подбор отдельных секций мастер-питателя, каждая из которых, как отмечено выше, обеспечивает питание соответствующего блока питателей узла, осуществляют аналогично подбору секций для смазывания его отдельных точек. В этом случае соотношения между дозами, выдаваемыми в отводы секций мастер-питателя, должны равняться соотношениям между количествами масла, требующимися для смазывания отдельных узлов машины при необходимой периодичности подачи. Секция мастер-питателя с наименьшей дозой обслуживает питатель узла, требующего подачи наименьшего количества смазочного материала.

Источниками питания в последовательных системах служат насосы тех же типов, что и в импульсных системах — плунжерные и шестеренные. Плунжерные насосы для систем жидкой смазки рассчитаны для работы на давлениях до 40 кгс/см'3 (40 МПа), а для густых смазок -до 200 кгс/сма (20 МПа). Производительность в диапазоне 0,08—16 см3/ход. При использовании шестеренных насосов (производительность от 0,1 до 3 л/мин) можно достичь весьма высокой частоты срабатывания питателей, обеспечивающей практически непрерывную подачу масла в допускающей возможность использования систем как циркуляционных.

Работой систем управляют с помощью панелей управления, построенных чаще всего на основе штифтовых реле времени. Панель управления контролирует работу всех основных звеньев системы и сигнализирует о срабатывании: конечников, установленных на питателях системы; реле уровня резервуара; указателей блокирования или закупорки трубопровода (для систем густой смазки).

Дата добавления: 2015-07-25; просмотров: 391 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ОДНОЛИНЕЙНЫЕ СИСТЕМЫ СМАЗКИ С РЕГУЛИРОВАНИЕМ ПОДАЧИ ПОСРЕДСТВОМ СОПРОТИВЛЕНИЙ | | | ДВУХЛИНЕЙНЫЕ СИСТЕМЫ СМАЗКИ |