Читайте также:

|

Задача 1. Для переработки твердых отходов применяется измельчение в шаровой мельнице. Диаметр барабана мельницы Dб = 1,5м, длина L =3,0м. Степень заполнения барабана стальными шарами φ =0,3. Размер кусков исходного материала d = 19 мм, размер частиц измельченного продукта D= 150мкм. Определить производительность мельницы и потребляемую мощность.

Решение. Производительность барабанной шаровой мельницы рассчитывается по формуле:

. т/ч.

. т/ч.

где К –коэффициент пропорциональности, зависящий от крупности исходного и конечного материала;

V –объем барабана, м3;

Dб –внутренний диаметр барабана, м.

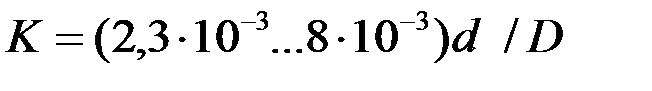

Коэффициент К определяется по формуле:

где d –средний диаметр частиц материала до измельчения, мм;

D –средний диаметр частиц после измельчения, мм.

Тогда коэффициент равен:

К = 5∙10-3∙(19/150∙10-3)=0,63

Объем барабана:  , м3;

, м3;

где R – радиус барабана, м;

Н – высота барабана (H = L), м

Подставляя полученные данные в исходную формулу, получим:

Q = 0,63∙5,29∙0,750,6=2,80 т/ч

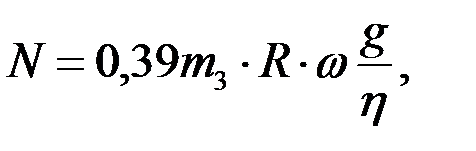

Мощность электродвигателя определяем по формуле:

где m 3 – масса загрузки, состоящая из массы мм  мелющих тел и массы измельчаемого материала, которую принимают равной 14 % массы мелющих тел:

мелющих тел и массы измельчаемого материала, которую принимают равной 14 % массы мелющих тел:

R – радиус внутренней поверхности барабана, м;

– критическая угловая скорость барабана, рад/с;

– критическая угловая скорость барабана, рад/с;

– К.П.Д. привода (0,9…0,95)

– К.П.Д. привода (0,9…0,95)

g – ускорение свободного падения.

Критическую угловую скорость барабана находим по формуле:

рад/с.

рад/с.

Шаровая загрузка барабанных мельниц составляет 30 % от объема барабана, т.е. коэффициент заполнения барабана мелющими телами равен  = 0,3.Коэффициент заполнения можно рассчитать по формуле:

= 0,3.Коэффициент заполнения можно рассчитать по формуле:

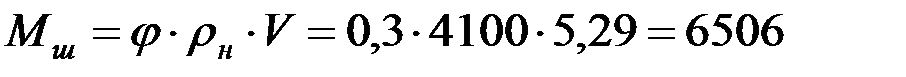

где Мш – масса шаров, кг:

– насыпная плотность шаров,

– насыпная плотность шаров,  =4100 кг/м3;

=4100 кг/м3;

– объем барабана, м3.

– объем барабана, м3.

По этой формуле определим массу шаровой загрузки:

кг,

кг,

тогда:

mз = 1,14·6506 = 7417 кг.

Следовательно, мощность электродвигателя:

N =0,39∙7417∙0,75∙3,62∙(9,81/0,9)=85603 Вт.

Установочную мощность двигателя принимаем на 15% больше расчетной, с целью преодоления инерционного момента при пуске. Следовательно:

98кВт.

98кВт.

Задача 2. Рассчитать размеры барабанной шаровой мельницы, рабочую и критическую скорость вращения барабана, размеры и массу мелющих тел, а также мощность электродвигателя, приняв кпд привода равным  0,9. Исходные данные для расчета: производительность Q = 3,5 т/ч; коэффициент заполнения

0,9. Исходные данные для расчета: производительность Q = 3,5 т/ч; коэффициент заполнения  = 30 %: максимальная крупность кусков в исходном материале dH = 12мм; конечный размер частиц D =0,09 мм; отношение длины барабана к его диаметру

= 30 %: максимальная крупность кусков в исходном материале dH = 12мм; конечный размер частиц D =0,09 мм; отношение длины барабана к его диаметру

Решение. Для определения диаметра барабана воспользуемся формулой расчета производительности мельницы:

т/ч,

т/ч,

где К –коэффициент пропорциональности, зависящий от крупности исходного и конечного материала;

V –объем барабана, м3;

Dб –внутренний диаметр барабана, м.

Коэффициент К определяется по формуле:

где dН –средний диаметр частиц материала до измельчения, мм;

D – средний диаметр частиц после измельчения, мм.

Тогда, принимая отношение длины барабана к его диаметру равным 2,5 (т.е. L = 2,5 D), получим:

Откуда:

м.

м.

Тогда длина барабана равна: L = 2,5Dб = 2,5∙1,32 = 3,3 м.

Критическую угловую скорость барабана находим по формуле:

рад/с,

рад/с,

где R –радиус внутренней поверхности барабана, м.

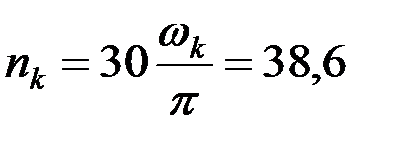

Следовательно, критическая частота вращения барабана равна:

об/мин.

об/мин.

Рабочую частоту вращения барабана принимаем равной:

об/мин.

об/мин.

Размер шаров, загружаемых в барабан, зависит от размеров частиц измельчаемого материала и готового продукта, и может быть определен по следующему эмпирическому соотношению (формула В.А. Олевского):

мм

мм

где  – размер частиц материала до измельчения, мм;

– размер частиц материала до измельчения, мм;

D – размер частиц материала после измельчения, мкм.

Шаровая загрузка барабанных мельниц составляет приблизительно 30 % от объема барабана, т.е. коэффициент заполнения барабана мелющими телами равен  . Коэффициент заполнения можно рассчитать по формуле:

. Коэффициент заполнения можно рассчитать по формуле:

где Мш –масса шаров, кг:

–насыпная плотность шаров,

–насыпная плотность шаров,  = 4100 кг/м.

= 4100 кг/м.

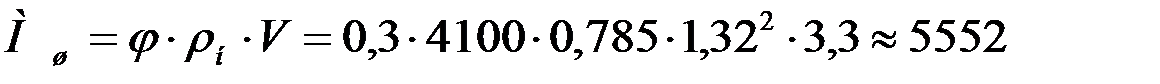

По этой формуле определим массу шаровой загрузки:

кг.

кг.

Определим параметры шаровой загрузки мельницы. Масса одного стального шара диаметром dш = 32 мм равна:

кг

кг

где  – радиус шара, м;

– радиус шара, м;

= 7800 кг/м3 – плотность стали.

= 7800 кг/м3 – плотность стали.

Число шаров в загрузке составляет:

Мощность электродвигателя определяем по формуле:

где m3 – масса загрузки, состоящая из массы Мш мелющих тел и массы измельчаемого материала, которую принимают равной 14 % массы мелющих тел, следовательно:

т3 =1,14мш = 1.14∙5552  6330 кг =6,33 т.

6330 кг =6,33 т.

Масса измельчаемого материала, находящегося в мельнице, равна:

Тогда:

кВт.

кВт.

Установочную мощность двигателя принимаем на 15% больше расчетной с целью преодоления инерционного момента при пуске. Следовательно:

кВт

кВт

Измельчение продуктов на вальцовых дробилках (рис.5).

Основными параметрами характеризующими работу вальцовых дробилок, являются угол захвата α; частота вращения валков, их производительность и потребляемая ими мощность.

Для захвата кусков материала валками должно соблюдаться условие: α <2  , где

, где  – коэффициент трения материала о валок, равный 0,37 для пшеницы, ржи и ячменя; 0,33 – для бобов и 0,28 – для проса.

– коэффициент трения материала о валок, равный 0,37 для пшеницы, ржи и ячменя; 0,33 – для бобов и 0,28 – для проса.

Предельную частоту вращения валков n(в об/мин) определяют по формуле:

(3.4)

(3.4)

| 1 |

| 1 |

| 2 |

| 3 |

Рис. 5. Вальцовая мельница.

1 – вальцы; 2 – исходный продукт; 3 – измельченный продукт.

Предельную окружную скорость вращения валков  (в м/с):

(в м/с):

,

,

где  – коэффициент трения;

– коэффициент трения;

– объемная масса измельчаемого материала, кг/м3;

– объемная масса измельчаемого материала, кг/м3;

– начальный диаметр измельчаемого материала, м;

– начальный диаметр измельчаемого материала, м;

D – диаметр валка, м.

Обычно  = 2,5—5 м/с.

= 2,5—5 м/с.

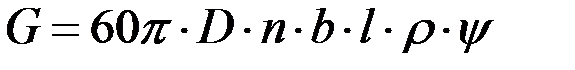

Производительность вальцовой дробилки G (кг/ч):

(3.5)

(3.5)

Где D – диаметр валков, м;

b – ширина зазора между валками, м;

– длина валка, м;

– длина валка, м;

п – частота вращения валков, об/мин;

– объемная масса измельченного материала, кг/м3;

– объемная масса измельченного материала, кг/м3;

– коэффициент, учитывающий неравномерность питания валков;

– коэффициент, учитывающий неравномерность питания валков;

= 0,5—0,7.

= 0,5—0,7.

Если валки вращаются с различной частотой, то их производительность определяют по средней частоте вращения.

Дата добавления: 2015-07-11; просмотров: 1364 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Измельчение на шаровых мельницах. | | | Примеры выполнения задач, по определению параметров измельчения на вальцах |