|

Читайте также: |

В условиях крупносерийного производства оснастка должна удовлетворять ряду требований: приспособление специальное с применение стандартизованных деталей и узлов; высокая точность базирования; механизированный зажим заготовки; быстродействие.

Проектируемое приспособление применяется на фрезерной операции для обработки 9ти серповидных отверстий, расположенных корадиально.

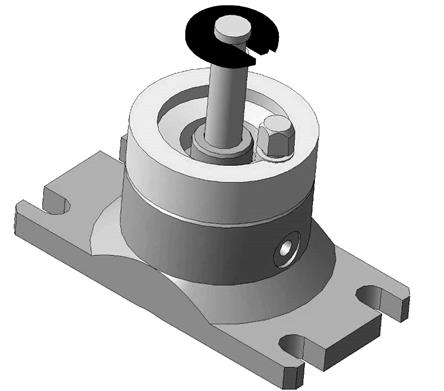

Конструктивные особенности приспособления представлены на рисунке 4.

Приспособление конструктивно состоит из корпуса 5, основного несущего элемента, внутри корпуса установлен шток 2 с поршнем, выполняющих роль пневмоцилиндра одностороннего действия для закрепления заготовки. На корпусе 5 выполнен выступ – направляющая база для заготовки. Также на корпусе 5 закреплено установочное кольцо 3, на которое устанавливается заготовка торцом. В кольце 3 выполнено отверстие под конический палец 4. Палец 4 служит для ориентации заготовки на приспособлении. Рабочая поверхность пальца 4 выполнена с небольшой конусностью для обеспечения установки заготовки без зазора, при этом палец при определенном усилии (достаточном для плотного прилегания пальца к отверстию заготовки, но не вызывающего деформацию) утапливается в полость кольца 3 сжимая пружину.

На штоке 2 пневмоцилиндра выполнен паз под быстросъемное кольцо 1, при помощи которого происходит поджатие заготовки. Корпус 5 закрепляется на основании 6.

1 – кольцо быстросъемное; 2 – шток пневмоцилиндра; 3 – кольцо установочное; 4 – палец конический срезанный; 5 – корпус; 6 – основание; А – подвод воздуха к пневмоцилиндру (P = 0,3 – 0,6 МПа).

Рисунок 4 – Приспособление фрезерное

Принцип работы приспособления.

Приспособление устанавливается на стол станка ГФ2171 с выверкой. После чего закрепляется при помощи болтов через отверстия на основании 6. Блок цилиндров устанавливается на кольцо 3. При этом центрируется внутренним отверстием на цилиндрическом выступе корпуса 5 и направляется пальцем 4. Палец 4 за счет конической формы и возможности перемещения в приспособлении надежно фиксирует блок от проворачивания во время обработки. Затем в паз штока 2 устанавливается быстросъемное кольцо 1 и прижимается при включении пневмоцилиндра. Подача воздуха в камеру пневмоцилиндра через отверстие А блокируется, после чего выполняется механическая обработка заготовки. После обработки с пневмоцилиндра снимается подача воздуха и под действием поджатой пружины шток 2 перемещается вверх. Снимаются кольцо 1 и заготовка.

3.1.2 Проверка условия лишения возможности перемещения заготовки в приспособлении [1, 2, 3]

Схема базирования блока цилиндров в приспособлении приведена на рисунке 5.

1,2,3,4,5,6 – опорные точки, лишающие заготовку свободы перемещений

Рисунок 5 – Схема базирования заготовки

По схеме базирования видно, что деталь лишается шести степеней свободы:

– установочная база точки 1,2,3 лишает трех степеней свободы;

– опорная база точка 4 – одной;

– направляющая база точки 5,6 – двух степеней;

При базировании совмещаются измерительная и технологическая базы (оси приспособления и заготовки).

3.1.3 Расчет погрешности установки [2, 3]

При установке заготовки в приспособлении неизбежно возникают отклонения достигнутого положения заготовки от требуемого. В этом случае система погрешностей составит величину погрешности установки, которую можно разложить на погрешности базирования, закрепления и положения, то есть

(42)

(42)

Расчет погрешности базирования. Погрешность базирования оценивают как наибольшее возможное отклонение размеров базы приспособления и ответного элемента заготовки.

В рассматриваемом приспособлении при установке блока цилиндров будет возникать погрешность базирования, обусловленная зазором между отверстием блока и базой:

(43)

(43)

где D – диаметр отверстия заготовки, Æ42H9 мм;

d – диаметр установочного элемента, Æ42g6 мм

Расчет погрешности закрепления. В рассматриваемом случае действие сил закрепления направлено вдоль плоскости выдерживаемого размера, то есть при зажиме смещение заготовки от нормального положения не возникает:

мм.

мм.

Расчет погрешности положения, [2, 3]. Данная погрешность возникает в результате погрешностей изготовления приспособления и износа опорных элементов.

Как правило, допуски на изготовление ответственных элементов приспособления составляют 10–30% от допуска на обрабатываемый размер заготовки, и составляет не более 0,01 мм. Большую погрешность составляет результат износа опорных элементов, в этом случае необходимо рациональные условия смены элементов приспособления. В этом случае необходимо определить допустимый износ базовых элементов и количество допустимых установок.

1) Устанавливаю твердость элементов приспособления: при серийной обработке детали по 10му квалитету принимаю твердость установочных элементов 46,5…56 HRC.

2) Определяю критерий износостойкости П1 с учетом материалов заготовки и установочных элементов: заготовка – сталь 40Х; элемент – сталь 40Х с хромированием поверхности; П = 0,45.

3) Определяю силу Q, действующую по нормали к установочному элементу: Q = 1650 Н.

4) Определяю нормальную площадь касания F с базой заготовки.

, (44)

, (44)

где dЗАГ – опорный диаметр заготовки, мм;

dОП – диаметр опорного элемента, мм;

D – диаметр отверстия заготовки;

b, h – размеры пазов опорного элемента под крепежные винты, мм;

м2

м2

5) Вычисляю критерий нагруженности:

(45)

(45)

6) Для найденных значений П1 и П2 С = 3200 уст/мкм.

7) Определяю поправочные коэффициенты:

К = Кt KL KY, (46)

где Кt – поправочные коэффициент, учитывающий время неподвижного контакта заготовки с установочным элементом;

Кt = 079tМ = 0,79 ∙ 5,88 = 4,6;

KL – поправочные коэффициент, учитывающий величину скольжения заготовки по установочному элементу; при L £ 25 мм, KL = 1.

KY – поправочные коэффициент, учитывающий условия обработки; фрезерование стали KY = 0,94.

К = 4,6 ∙ 1 ∙ 0,94 = 4,3.

8) Вычисляю фактическую износостойкость СФ:

СФ = 3200 / 4,3 = 744 уст/мкм.

То есть через каждые 370 установок контактная поверхность установочного пальца будет изнашиваться на 1 мкм. Тогда величина износа при обработке всей программы выпуска составит

Вычисляю погрешности установки:

.

.

Требование чертежа к точности положения отверстий

R41,15±0,05, погрешность установки меньше допуска на размер

0,099 < 0,1;

В рассматриваемом случае точность обработки гарантирована.

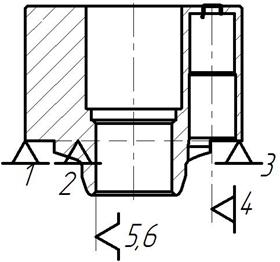

3.1.4 Расчет допусков и посадок приспособления [2, 3]

1) Назначаю размер и допуск направляющей ступени опорного элемента – пальца. Принимаю размер в соответствии с отверстием заготовки – 42 мм, назначаю допуск согласно рекомендациям [3] по g6.

2) Срезанный палец-ловитель выполняю с небольшим конусом для более точного центрирования заготовки на приспособлении. Принимаю конусность пальца 1:10.

3) Назначаю отклонение от параллельности опорных поверхностей элементов приспособления: исходя из коэффициента ужесточения y = 0,2 – 0,66 и допуска на выдерживаемый размер TI = 0,1 принимаю отклонение от параллельности D = 0,1 × 0,2 = 0,02 мм.

3.1.5 Расчет сил зажима детали [2, 3, 7]

Расчет силы закрепления заготовки. При обработке детали возникаю силы резания, стремящиеся провернуть её вокруг оси инструмента. Здесь необходимо определить коэффициент запаса прочности, силы стремящиеся сдвинуть заготовку. Расчет выполняю в следующей последовательности:

1. Определяю коэффициент надежности:

k = k0k1k2k3k4k5k6, (47)

где k0 — гарантированный коэффициент запаса надежности закрепления; k0 =1,5; k1 — коэффициент, учитывающий увеличение силы резания из–за случайных неровностей на заготовках; при черновой обработке k1 = 1,2;

k2 – коэффициент учитывающий увеличение силы резания от износа режущего инструмента, k2 = 1,2 [3];

k3 – коэффициент, учитывающий условия обработки при прерывистом резании, k3 = 1,0;

k4 – коэффициент, характеризующий погрешность зажимного устройства. Для механизированных зажимов k4 = 1,15;

k5 — коэффициент, характеризующий степень удобства расположения рукояток в ручных зажимных устройствах; при удобном их расположении k5 =1;

k6 — коэффициент, учитывающий только наличие моментов, стремящихся повернуть заготовку на опорах; k6 = 1.

k = 1,5 × 1,2 × 1,2 ×1,0 × 1,15 × 1,0 × 1,0 = 2,5.

2. Устанавливаю усилия зажима.

При обработке детали возникают силы резания, стремящиеся провернуть её вокруг оси инструмент (смотри рисунок 6), а также вытянуть деталь вертикально из приспособления. В силу этого необходимо определить минимально достаточное усилие прижатия детали в приспособлении, а также прижатие приспособления к столу станка, после чего определить диаметр поршня пневмоцилиндра.

Рисунок 6 – Схема действий сил резания

1) Результирующую силу резания PYZ (рисунок 6), Н, рассчитываем по формуле:

(48)

(48)

где PZ – сила резания, Н, определена в п.п.2.5; PZ = 189 Н;

соотношение PY/PZ = 0,9 [8],

2) Рассчитываем силу зажиму, необходимую от проворачивания заготовки на опорах.

Момент, Н×м, от действия сил резания рассчитываем по формуле:

, (49)

, (49)

где L = 0,5 × D – длина плеча, м;

D – диаметр фрезы, м;

Момент от сил зажима рассчитываем по формуле:

, (50)

, (50)

где FЦ – сила на штоке пневмоцилиндра, Н;

DЗ – диаметр заготовки, м;

f – коэффициент трения, f = 0,15;

МЗАЖ = k × МРЕЗ

МЗАЖ = 2,5 × 1,6 = 4 Н×м.

Сила на штоке составит из формулы (45):

.

.

3) Рассчитываем силу зажиму, необходимую от опрокидывания заготовки по винтовой линии зуба фрезы.

Силу резания, с учетом угла подъема фрезы, рассчитываем по следующей формуле:

, (51)

, (51)

где Px – составляющая силы резания, Н; Рх/Рz = 0,5 [8];

w – угол подъёма винтовой линии фрезы, a = 15°.

Сила на штоке с учетом коэффициента запаса:

Q = 2,5 FX = 2,5 × 97,8 = 244,5 Н.

4) Рассчитываем диаметр поршня цилиндра. Из рассчитанных значений Q выбираем наибольшее. Диаметр цилиндра, мм, рассчитываем по формуле:

, (52)

, (52)

где p – давление сжатого воздуха, р = 0,3 – 0,6 МПа;

мм.

мм.

Принимаем диаметр поршня dП = 63 мм.

Фактическое усилие зажима составит:

, (53)

, (53)

где D – диаметр поршня, мм;

d – диаметр штока, мм;

Р – давление воздуха, Рmax = 0,6 МПа;

Н.

Н.

Дата добавления: 2015-07-11; просмотров: 507 | Нарушение авторских прав