Читайте также:

|

Конструктивні особливості двигуна і його технічна характеристика (число циліндрів, ступінь стиску, потужність, маса, частота обертання колінчастого вала і крутний момент) мають значний вплив на технологічний процес складання двигуна. Наприклад, складання рядних і V-подібних двигунів різне, тому що вони відрізняються конструкцією блоку, кріпленням шатунів тощо. Складання двигунів з повітряним охолодженням відрізняється від складання двигунів з рідинним охолодженням, тому що останні мають монолітні блоки циліндрів, а блоки двигунів з повітряним охолодженням складаються з окремих циліндрів, які кріпляться в процесі складання до картера двигуна.

У двигунах внутрішнього згоряння найважливішим вузлом є кривошипно-шатунний механізм, на який діють змінні температурні і силові навантаження, тому на його складання встановлюють жорсткі вимоги, особливо - забезпечення необхідних зазорів і натягів у з’єднаннях деталей. Необхідна точність з’єднань досягається попереднім сортуванням деталей за фактичними розмірами на групи і відповідного їх маркування. Маркування виконують фарбою на поршні (на нижній поверхні бобишки), на поршневому пальці (на його внутрішній поверхні), на шатуні (біля верхньої головки).

Поршневу і шатунну складальні одиниці підбирають за масою, а обертові деталі (колінчастий вал і маховик) балансують. Різниця в масі встановлюється в залежності від швидкохідності двигуна. Наприклад, для легкових автомобілів середнього класу коливання в масі поршнів не повинно перевищувати 4 г, а шатунів - 8 г.

Маховики і колінчасті вали балансують при їх виготовленні. Крім того, у більшості випадків балансують колінчатий вал разом з маховиком. Дисбаланс залежить від типу двигуна. Так, для двигунів класу ВАЗ дисбаланс колінчастого вала не повинен перевищувати 2 г-см; для двигунів класу ЗМЗ дисбаланс маховика – не більше 35 г-см, а в зборі з колінчастим валом і зчепленням – не більше 70 г-см.

Основними складальними одиницями (вузлами) двигуна, які збираються окремо, є шатунно-поршнева група, блок циліндрів, головка блоку, колінчастий вал, масляна помпа.

Розглянемо особливості складання шатунно-поршневого вузла. Деталі вузла - поршень, шатун і поршневий палець комплектуються з відповідних розмірних груп. Поршні підбирають за зовнішнім діаметром юбки в залежності від розмірних груп гільз циліндрів і за розмірами отворів під поршневі пальці в залежності від діаметрів пальців. Шатуни підбирають за діаметрами отвору в малій головці (верхній) в залежності від діаметрів пальців. Деталі сортують на розмірні групи після остаточної обробки за допомогою сортувальних автоматів і напівавтоматів.

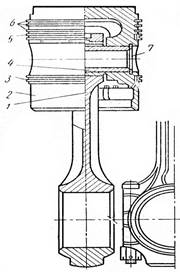

Складання шатунно-поршневого вузла (рис. 11.2) виконують за такою схемою.

Рис.11.2. Шатунно-поршневий вузол: 1 - головка шатуна; 2 - поршень; 3 і 5 - маслознімні кільця; 4 - поршневий палець; 6 - компресійні кільця; 7 - стопорне кільце

1. З'єднання верхньої головки 1 шатуна з поршнем 2 і запресовування поршневого пальця 4. Поршень попередньо підігрівається у масляній ванні до температури 70...80° С. Палець встановлюють у пристрої. Поршень базується по отвору під палець на оправці, яка при просуванні пальця в отворі поршня штоком пневмоциліндра виштовхується з отвору.

2. Контроль перпендикулярності твірної юбки поршня відносно осі отвору нижньої головки шатуна. Операція виконується у пристрої: шатун встановлюється отвором великої головки на оправку, яка розтискається пневмоциліндром. Індикатором вимірюють перпендикулярність твірної юбки поршня з однієї сторони, а потім з іншої. Різниця показів індикатора для різних двигунів коливається в межах 0,02...0,04 мм.

3. Встановлення двох стопорних кілець 7, які виключають осьове переміщення поршневого пальця.

4. Встановлення на поршень компресійних 6 і маслознімних 3 і 5 кілець. Виконується за допомогою пристрою, який забезпечує встановлення кілець у канавки поршня одночасно комплектом. Зазор у замках складає 0,35...0,7 мм, зазори між канавкою поршня і кільцями такі: для маслознімних - 0,05...0,12 мм; для компресійних - 0,04...0,09 мм.

5. Маркування

Для автоматичного складання шатунно-поршневого вузла на автомобільних заводах застосовують лінії з складальних автоматів, розташованих послідовно. На першому з них складають поршень, шатун і поршневий палець, на другому встановлюються стопорні кільця для фіксації пальця, третій автомат служить для встановлення на поршень компресійних і маслознімних кілець. Продуктивність такої автоматичної складальної лінії, яка обслуговується трьома робітниками - 220 тис. комплектів у рік при двозмінній роботі.

Дата добавления: 2015-07-12; просмотров: 156 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Загальні принципи проектування технологічних процесів складання | | | Складання рами |