|

Читайте также: |

Рис. 1.62. Схема гасителя колеба- Рис.1.63. Схема гасите- Рис. 1.64. Схема гаси-

ний сухого трения с постоянной ля колебаний сухого тре- теля колебаний с пос-

силой трения ния с постоянной силой тоянной силой трения

Рис. 1.64. Схема гасителя колеба- Рис. 1.65. Схема гасителя

ний сухого трения с переменной колебаний с переменной си-

силой трения лой трения

Гасители колебаний сухого трения выполняют свое назначение до тех пор, пока они существуют физически. Однако они имеют небольшой коэффициент относительного трения (< 10%,), который в процессе эксплуатации уменьшается. Эти гасители обладают большими силами покоя. Они заглушают упругое подвешивания в тех случаях, когда величина возмущающей силы меньше силы трения самого гасителя.

Гасители колебаний сухого трения широко используются в рессорном подвешивании вагонов.

Гасители колебаний вязкого трения

Гасители колебаний вязкого трения называют еще гидравлическими гасителями. Это, обычно, приборы поршневого действия, телескопические. Они удобны в эксплуатации, имеют незначительную массу, обеспечивают гашение энергии колебаний до 20% и обладают рациональной характеристикой.

Принцип действия этих гасителей заключается в последовательном перемещении поршнем вязкой жидкости через узкие каналы, закрытые клапанами одностороннего действия (рис.1.66). Клапаны открываются при определенном движении поршня.

|

Вязкое трение возникает при прохождении жидкости по длине дроссельных (нем. drosseln сокращать, глушить – клапан для снижения давления проходящей через него жидкости за счет резкого уменьшения проходного сечения и увеличения скорости потока) каналов и при входе/выходе из них. В результате механическая энергия колебательного движения вагона превращается в тепловую и рассеивается в окружающую среду.

В зависимости от конструкции гасители колебаний вязкого трения могут быть с силой сопротивления, пропорциональной скорости перемещения:

Fβ = β1 ż,

или с силой вязкого трения, пропорциональной квадрату скорости перемещения:

Fβ = β 2 ż2 sign ż,

где: β1 ,2 - параметр сопротивления;

ż – скорость перемещения.

Рабочей жидкостью для гидравлических гасителей колебаний вагонных тележек служат специальные жидкости.

Силовая характеристика гидравлического гасителя представлена на рис.1.67.

Рис.1.67. Силовая характеристика гидравлического гасителя колебаний

Площадь фигуры, представленной на рис. 1.67, является работой гасителя за один цикл нагружения. По оси ординат откладывают силу нагружения гасителя, по оси абсцисс - ход.

Гидравлические гасители колебаний устанавливаются обычно на тележках пассажирских вагонов вертикально, наклонно или горизонтально.

1.5.7. Амортизаторы

Амортизаторы – элементы рессорного подвешивания, совмещающие в себе свойства упругих элементов и гасителей колебаний. К ним относятся металлические листовые, кольцевые, резиновые и пневматические рессоры.

1.5.7.1. Листовые рессоры

Металлические листовые рессоры являются самыми старыми элементами рессорного подвешивания. Они использовались еще в каретах XVI века. Наряду с функциональностью подвески и хорошими амортизирующими свойствами, их долголетие объясняется также их способностью выполнять роль конструктивного элемента подвески для соединения кузова с ходовыми частями.

Разновидности и классификация листовых рессор

В начале, листовые рессоры использовали, как упругие элементы. Их свойства определялись особенностями тех материалов, из которых они изготавливались. Для этого использовалась древесина, кожа, текстиль и только потом – сталь. Дальнейшее развитие привело к созданию многолистовых рессор, способам их соединения, роли кривизны в листах и лишь затем были найдены объяснения по демпфированию колебаний и степени влияния на этот процесс формы концов листов. Листовые рессоры стали проще и сложнее. Их разновидности представим в классификации (см. табл. 1.12 и рис.1.68).

Таблица 1.12. Классификация листовых рессор

| № пп | Показатель классификации | В а р и а н т ы и с п о л н е н и я |

| Форма рессоры Способ нагружения Конструкция Поперечное сечение листа Форма концов листов Область применения | Незамкнутая (1) Замкнутая эллиптическая (2) Через края коренных листов (3) Через хомуты (4) Однорядные (5) Многорядные (6) Прямоугольное (7) Прямоугольное с Прямоугольное с вог- Прямоугольное с вогнутыми желобком (8) нутой нижней поверх- обеими поверхностями (10) ностью (9) Прямоугольная (11) Трапециидальная (12) Скругленная (13) Рессорное подвешивание вагонов (14) Другие системы вагонов (15) В других отраслях (16) | |

| Структурно-логический граф испол-нения в обозначениях табл.1.12 | Незамкнутая листовая рессора← {3; 6; 8; 12}. |

Рис. 1. 68. Схематические изображения классификационных признаков табл.1.12.

По форме различают листовые незамкнутые 1 и замкнутые (эллиптические) 2 рессоры.

Незамкнутые рессоры имели наибольшее распространение в нетележечных конструкциях пассажирских и грузовых вагонов, а также в двухосных тележках пассажирских вагонов.

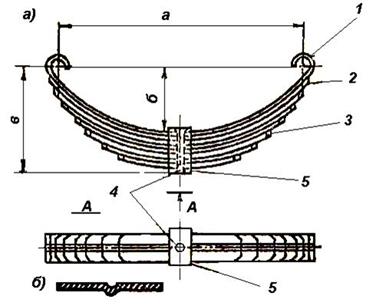

Эти рессоры (рис.1.69 ,а) - композиция из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся стальных листов. Посередине листы соединяются шпилькой и прочно обжимаются в горячем состоянии стальным хомутом. Верхний, коренной лист, имеет на концах ушки 3, через которые рессора шарнирно соединяется с рамой или кузовом вагона. Один или два листа, прилегающий к коренному листу, называются подкоренными, остальные, - наборными.

|

Изготовляют листовые рессоры преимущественно из желобчатой рессорной стали 8 (табл. 1.12, рис. 1.68, рис.1.69, б), профиль которой способствует удержанию листов от перемещения относительно друг друга в поперечном направлении. Для рессор небольшой длины её листы могут изготавливаться из плоской полосовой стали 7.

У листовой рессоры основные размеры: а - хорда; б - стрела прогиба; в - высота рессоры. Деформация рессоры под нагрузкой называется прогибом.

Замкнутые (эллиптические) рессоры (рис.1.70) состоят из двух незамкнутых листовых рессор, повёрнутых вогнутой стороной друг к другу и соединённых по концам шарнирами, скобами или специальными наконечниками. Эллиптические рессоры имеют большую гибкость по сравнению с незамкнутыми и применяются преимущественно в центральном подвешивании тележек пассажирских и грузовых вагонов. Для восприятия значительных нагрузок такие рессоры ставят группами в несколько рядов. В таком случае эллиптические рессоры называются двух-, трёх-, четырёхрядными и т. д. 6.

Мы уже упоминали в 1.5.3, что все листы имеют свой радиус кривизны, уменьшающийся от верхних к нижним листам. При соприкосновении листов концевые части нижних листов трутся о верхние и между ними возникает трение (см. рис. 1.71). По концам среднего листа возникает момент сил трения Mтр = 0,5 μ h Р. Для его преодоления необходимы дополнительные усилия. Они при нагружении уменьшают прогиб рессоры по отношению к теоретическому, а при разгружении, наоборот, – увеличивают, т.е.:

ƒн = ƒт / (1+ φ); ƒр= ƒт/ (1- φ),

где: φ – коэффициент относительного трения

Рис. 1.71. Возникновение трения в листах Рис.1.72. Статическая характеристика

рессоры листовой рессоры

Обозначения: Р – внешнее нагружение; μ – коэффициент трения;

h – толщина листа; 1 – жесткость теоретической рессоры;

ƒ; ƒн; ƒт; ƒр – соответственно общий прогиб рессоры,

под нагрузкой, теоретической и при разгружении.

Поскольку в листовых рессорах создается конструктивное трение в концах листов, то выбор их поперечного сечения 7, 8, 9, 10 и формы концов 11,12, 13 имели существенное значение.

На вагонах России применялось несколько типов эллиптических рессор, отличающихся между собой главным образом соединением концов коренных листов. В настоящее время в рессорном подвешивании рефрижераторных вагонов используются эллиптические замкнутые рессоры Галахова (рис.1.70).

Рис.1.70. Эллиптическая многорядная рессора с концевыми шарнирами соединения:

1, 5 – наконечники; 2 – заклепки; 3 – сухарь; 4 – вырез

Листовые рессоры имеют простую конструкцию, технологию изготовления, легкое крепления, возможность воспринимать вертикальные и горизонтальные нагрузки. При перемещении концов листов в рессоре возникают силы трения, которые рассматриваются как необходимый атрибут амортизатора. Однако, у них значительная масса на единицу прогиба, непостоянные сил трения между листами (увеличивающиеся в эксплуатации и приводящие даже к выключению упругих свойств рессор), значительные силы покоя; они не гасят высокочастотные колебания и у них не регулируемая жесткость. Поэтому область применения листовых рессор в вагоностроении такая небольшая.

1.5.7.2. Резиновые рессоры

Резина, как элемент рессорного подвешивания вагонов, привлекла к себе внимание в 60-х годах ХХ века во времена бурного развития резинотехнической промышленности. В то время только началось изучение свойств резины и ее возможностей для использования в качестве рессор. Были созданы различные конструкции ходовых частей, в которых резина использовалась в рессорном подвешивании. Однако многие особенности резины в дальнейшем привели к тому, что к настоящему времени осталась практически только одна разновидность этих рессор – сайлент-блоки. Они используются в центральной ступени подвешивания вагонов городского транспорта (трамваев и вагонов метрополитена).

Накопленный опыт использования резины в рессорном подвешивании мы обобщили и представили в классификационной таблице конструкционного проектирования (см. табл. 1. 13 и рис. 1.73).

Таблица 1. 13. Классификация резиновых рессор

| № | Показатель классификации | В а р и а н т ы и с п о л н е н и я |

| Назначение рессор Конструкция Вид рабочей деформации Область применения | Рессоры (1) Вибро- и шумоизолирующие прокладки (2) Совмещенные с упругими элементами и гасителями колебаний (3) Автономные (4) Сжатие (5) Сдвиг (6) Сдвиг-сжатие (7) Кручение (8) Рессорное подвешивание вагонов (9) Другие системы вагонов (10) В других отраслях (11) | |

| Исполнение | ||

| Свойства резины как элемента рессорного подвешивания | ||

| Положительные | Отрицательные | |

| 1.Удельная энергоемкость на единицу веса в сложном напряженном состоянии в 5 раз больше, чем у стали; 2. Удельный вес примерно в 6 раз меньше стали; 3. Более полное использование объема, отведенного под элемент рессорного подвешивания; 4. Обладает свойствами высокочастотного гасителя колебаний. | 1. При больших деформациях (более 30%) статическая характеристика нелинейная; 2. Резина несжимаема, как вода; она сохраняет постоянство объема; 3. Жесткость резины зависит от скорости приложения нагрузки и температуры (в случае медленного нагружения внутреннее трение пренебрежительно мало); 4. Физические свойства резины изменяются со временем (эффект релаксации). |

Рис. 1.73. Схематические изображения классификационных признаков табл.1.13.

В полном объеме рассматривать резиновую рессору, как амортизатор 1, можно только при частотах колебаний более 100 Гц. При меньших частотах, при которых работает рессорное подвешивание вагонов, резиновые элементы могут рассматриваться только как упругие элементы с шумоизолирующими свойствами. Поэтому при этих частотах параллельно с резиновой рессорой необходимо обязательно устанавливать гаситель колебаний. Следовательно, представлять резину, как самостоятельный элемент рессорного подвешивания вагонов в виде амортизатора 4, вряд ли целесообразно. Ее нужно совмещать 3 с другими элементами рессорного подвешивания, используя ее главные качества – высокую эластичность и шумопоглощение. Поэтому резина широко используется для создания вибро- и шумоизолирующих прокладок 2, используемых, в том числе, и в рессорном подвешивании.

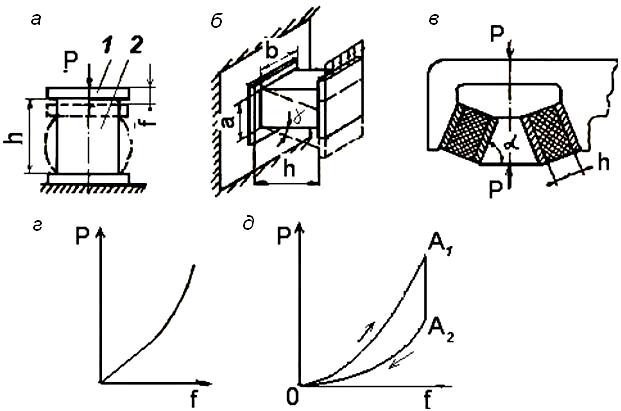

В вагонах использовались резиновые рессоры на различные виды деформации: сжатия, сдвига, кручения, и сложное напряженное состояние (например, сжатие и сдвиг) 5, 6, 7, 8 (рис.1.73, 1.74).

Для обеспечения лучшей устойчивости резиновые рессоры армируют металлическими пластинами 1, которые прочно связывают между собой 2 вулканизацией или склеивают. В дальнейшем это направление развили: стали образовывать блоки, составленные из последовательно чередующихся и склеенных между собой резиновых и стальных пластин. Так появились сайлент-блоки, бесшумные блоки, которые ныне применяются в рессорном подвешивании городского транспорта.

Применение резиновых рессор позволяет существенно снизить уровень динамических нагрузок необрессоренных масс ходовых частей. Они при малых деформациях (до 20 % при сжатии и до 35 % при сдвиге) имеют линейную силовую характеристику (рис.1.74, г, д), которая при больших прогибах становится нелинейной. Из-за сил внутреннего трения жёсткость резиновой рессоры при нагружении и разгрузке неодинакова. Поэтому диаграмма ее работы (рис.1.74, д) представляет замкнутую кривую, верхняя часть которой показывает зависимость между нагрузкой и прогибом рессоры при её нагружении, а нижняя часть – при разгрузке. Площадь диаграммы между этими линиями – это работа внутренних сл трения.

1.74. Резиновые рессоры и их силовые характеристики: а – рессора,

работающая на сжатие; б – работающая на сдвиг; в – работающая на сжатие и сдвиг;

г, д – силовые характеристики. Обозначения: 1 – армировочная металлическая пластина; 2 – резиновый элемент; Р – внешнее нагружение; a, b, h – линейные размеры; ƒ, γ – соответственно линейная и угловая деформация рессоры под нагрузкой; α – установочный угол

Резиновые рессоры, работающие на сдвиг (рис. 1.74, б) имеют нелинейную характеристику жёсткости, которая с увеличением деформации выправляется.

Резиновые рессоры (рис. 1.74, в), работающие на сжатее и сдвиг, имеют деформацию, равную их геометрической сумме.

Резина, как и все эластомеры, очень чувствительна к скорости нагружения. Чем она выше, тем больше ее жесткость. Другие характеристики: прочность при растяжении, напряжения при заданном относительном удлинении, твердость, износостойкость, усталостная выносливость и прочие механические свойства резины зависят от состава и наполнителей резиновой смеси и внешних условий работы (температура, радиация, агрессивные среды и пр.).

В настоящее время резина как самостоятельный элемент в рессорном подвешивании вагонов используется редко.

1.5.7.3. Пневматические рессоры

Пример развития и использования пневматического подвешивания в автомобилестроении натолкнул на идею применить эти рессоры в вагонах. Одними из первых это сделала американская фирма Budd. В ее вагонах Pioner на раму тележки были уложены автобусные пневматические колеса, на которые установили кузов вагона. Положительный эффект от такого решения ограничивался сложностью обустройства таких рессор. Так, приходилось не только создавать свою трубопроводную сеть сжатого воздуха и сжимать воздух до давления не менее 8 ати, но и решать сложные вопросы управления работой рессоры. В конце концов, пришли к выводу, что пневматические рессоры имеет смысл использовать в высокоскоростных вагонах, для которых квазипостоянное положение кузова вне зависимости от нагружения, возможность регулирования жесткости подвешивания, а также использовании таких рессор в системе управляемого наклона кузова являются необходимыми.

В рессорном подвешивании вагонов применяются пневматические рессоры, в виде баллонов (итал. ballone мяч – газонепроницаемая оболочка) сильфонного (англ. Sylphon фирменное название – тонкостенная трубка с поперечной гофрировкой поверхности) типа, диафрагмы (греч. diăphragma перегородка – деталь в приборах в виде стенки, аналогичную мембране (лат. membrane перепонка – закрепленная по контуру тонкая пластинка для разделения двух объемов) мембранного типа или их композиции (рис.1.75).

Рис. 1.75. Пневматические рессоры: а – сильфонного; б – мембранного; в – смешанного типов. Обозначения: 1 – резинокордная оболочка; 2, 3 – нижняя и верхняя опоры; 4 – узлы соединения с опорами; 5, 11 – подсоединение трубопровода сжатого воздуха; 6 – кольцо сохранения формы рессоры; 7 – корпус; 8 – мембрана; 9 – упор на случай отказа в работе; 10 – опора; 12 – соединительный узел; 13 – надрессорная балка; I – мембранная часть; II – сильфонная часть рессоры

Для обеспечения устойчивости рессоры количество гофров (франц. gaufrer образовывать складки – придание поперечной жесткости путем образования выпуклостей) на сильфоне не должно превышать трех. Такая рессора получается достаточно высокой. Поэтому пришли к пневморессорам мембранного типа. Они получили наибольшее распространение, так как они имеют небольшие габариты и легко вписываются в ограниченные размеры тележек. Пневморессоры смешанного типа в вагонах не используются.

Пневморессоры применяют в центральном подвешивании вагонов; на них, расположенных по бокам рамы тележки, опирается кузов вагона. Трубопроводами они соединены, как сообщающиеся сосуды. Это обеспечивает перетекание воздуха из одной рессоры в другую для компенсации воздействия боковых нагрузок на кузов. Для изменения жесткости рессор при восприятии больших нагрузок служат дополнительные резервуары воздуха, которыми чаще является пустотелые конструкции рамы тележки. Таким же образом, компенсируются вертикальные колебания вагона. Японцы предложили на пути такого перетекания установить дроссельные (нем. drosseln сокращать – местное гидродинамическое сопротивление в виде сужения для регулирования тока жидкости) клапаны. Сопротивление перетеканию сжатого воздуха через них стало значительным и его стали учитывать при определении демпфирующих свойств рессоры. Такие пневморессоры из упругих элементов превратились в упруго-демпфирующие. Они сейчас используются в высокоскоростных вагонах.

В пневматической рессоре за счет регулирования давления статический прогиб – понятие условное, так как высота пневморессоры, благодаря работе регулятора положения кузова и изменения давления воздуха в рессоре, остаётся постоянной независимо от нагрузки. Поэтому в пневматическом подвешивании используется такое понятие, как эквивалентный статический прогиб. Он определяется отношением грузоподъёмности к жёсткости.

Помимо сложной конструкции и повышенных затрат на обслуживание в вагонах, пневматическая рессора работой высоторегулирующего устройства создает высокочастотный шум, который доставляет неудобства пассажирам. Эти и другие причины привели к тому, что пневматическое подвешивание заменяется на привычное из винтовых пружин и гидравлических гасителей колебаний. По этому пути пошли французские специалисты при создании поездов семейства TGV.

1.5.8. Общая характеристика элементов рессорного подвешивания

Элементы рессорного подвешивания являются деталями ходовых частей, обеспечивающими взаимодействие вагона с путем. В зависимости от ситуации, используют различные элементы рессорного подвешивания со своими свойствами. Обзор сравнительных общих характеристик и сфер использования конструктивных элементов рессорного подвешивания вагонов приведен в таблице 1.14.

Табл. 1. 14. Свойства элементов рессорного подвешивания вагонов

| РРес-сора | Схема | Преимущества | Недостатки | Распространи- мость | ||||||

| Упругие элементы | ||||||||||

| Винтовая пружина |

| Постоянство упругих сил | 1. Простота конст- рукции. 2. Упругость во всех направлениях | Нерегулируемая жесткость | Нет гашения высокочастотных колебаний | 1. Необходи- мость гасите- ля колебаний | 1.Рессорное под- вешивание ваго- нов. 2. Ударно-тяго- говое оборудова- ние вагонов. 3. Тормозное рудование ваго-нов | |||

| Торсион |

| 1. Используется чистое кручение | 1.В разгрузоч-ных люках полу- вагонов. 2. В танкострое- нии и тяжелом автомобилестро- ении | |||||||

| Устройства, выполняющие роль упругих элементов | ||||||||||

| Люлька |

| 1.Регулируемая жестко- сть в горизонтальной плоскости (длиной под- весок ℓ). 2.Совмещение упругих и возвращающих свой- ств. | 1. Сложность конст- рукции | 1.Рессорное под- вешивание ваго- нов. | ||||||

| Гасители колебаний | ||||||||||

| Гаситель колеба-ний сухого трения трение |

| 1. Простота конструкции 2. Способность воспри- нимать большие нагруз- ки. | 1. Большие силы по-коя. 2. Непостоянство сил трения. | 1.Рессорное под вешивание ваго- нов. 2. Общее маши- строение. | ||||||

| Гаситель колеба- ний вязкого трения |

| 1. Постоянство сил тре- ния. 2. Малые силы покоя. | 1. Сложность конст- рукции. 2. Затраты на обслу- живание. | 1. Рессорное под вешивание ваго- нов. 2. Автомобиле- строение. | ||||||

Продолжение табл. 1.14.

| Амортизаторы | |||||

| Листовая рессора |

| Наличие сил внутреннего трения | 1. Постоянство упру- гих сил. | 1.Не постоянство сил трения. 2. Большой вес на единицу прогиба. 3. Большие силы покоя. 4. Передача высоко- частотных колеба- ний. 5. Не регулируемая жесткость. | 1.Рефрижератор- ные вагоны. 2.Автомобилест-роение. |

| Резиновая рессора |

| Гашение высокочастоных колебаний | 1.Возможность упругих пере- мещений при сжатии, сдвиге, кручении | 1. Релаксация. 2. Не регулируемая жесткость. | 1. Сайлент-бло- ки в вагонах го- родского транс- порта. 2.Вибро- и шу- моизолирующие прокладки |

| Пневматическая рессора |

| 1.Постоянство упругих сил. 2.Постоянство высоты ЦТ ва- гона. 3.Регулируемый статический прогиб и жест- кость | 1. Сложность конст- рукции. 2. Высокочастотный шум. 3. Затраты на приоб- ретение и обслужи- вание | 1. Вагоны высо-коскоростных поездов. 2.Автомобиле- строение. 3. Опоры техно- логического обо- рудования пред- приятий |

1.5.9. Материал для рессор

Рессорное подвешивание вагонов оказывает решающее влияние на колебательный процесс и, следовательно, на комфортабельность поездки и безопасность движения. Его выбор определяется типом, назначением и условиями эксплуатации вагонов. Поэтому следует общий принцип: к конструктивным элементам рессорного подвешивания относятся все обеспечивающие эти задачи.

Материалами элементов рессорного подвешивания являются сталь, полимерные материалы и воздух.

Материал для рессор должен обладать высокой статической, динамической, ударной прочностью, достаточной пластичностью и сохранять свои упругие свойства в течение всего срока их службы. Эти свойства зависят от химического состава, структуры, термической обработки и состояния поверхности упругого элемента. Рессоры для вагонов изготовляются из стали 55С2, 55С2А, 60С2, 60С2А (ГОСТ 14959–79). Химический состав сталей: С = 0,52 - 0,65; Mn = 0,6 - 0,9; Si = 1,5 - 2,0; S, P, Ni не более 0,04% каждого; Cr не более 0,03%. Механические свойства термически обработанных сталей 55С2 и 60С2: предел прочности 1300 МПа при относительном удлинении 6 и 5 % и сужение площади сечения 30 и 25 %, соответственно.

При изготовлении рессоры подвергаются термической обработке – закалке и отпуску.

Прочность и износоустойчивость рессор зависит от состояния поверхности металла. Всякие повреждения поверхности (мелкие трещины, плены, закаты, вмятины, риски и тому подобные дефекты) способствуют концентрации напряжений при нагрузках и резко понижают предел выносливости материала. Для поверхностного упрочнения на заводах применяют дробеструйную обработку рессор. Суть этого способа состоит в том, что упругие элементы подвергаются воздействию потока металлической дроби диаметром 0,6–1 мм, выбрасываемой с большой скоростью 60–80 м/с на поверхность листа рессоры. Скорость полёта дроби выбирается такой, чтобы в месте удара создавалось напряжение, превышающее предел упругости. Это вызывает в поверхностном слое металла пластическую деформацию (наклёп) и способствует упрочнению поверхностного слоя рессоры.

Дата добавления: 2015-07-11; просмотров: 253 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ISBN 5-7641-0116-6 7 страница | | | ISBN 5-7641-0116-6 9 страница |