|

Читайте также: |

Интересна, поучительна и необычна судьба использования чугуна 12 (таблица 1.6, рис. 1.15), как материала для колес. Обычно, когда говорят о чугуне, имеют в виду обычный серый, мягкий, а не отбеленный, закаленный чугун.

В XVIII веке в одной из английских литейных было замечено, что расплавленный чугун, находясь в контакте с металлической поверхностью, белеет и становится чрезвычайно твердым. Этот процесс объясняется очень быстрым охлаждением чугуна в металлической форме. За счет этого, содержащийся в нем цементит (Fe3C) не успевает превратиться в графит, как это с ним происходит при медленном остывании. Получается, что в отбеленном (закаленном) слое чугуна весь углерод химически связан с железом и получается то, что называют цементитом. Цементит по твердости занимает седьмое место среди твердых материалов, выше, чем алмаз (десятое место). В отбеленном чугуне его около 40%, это придает ему большую твердость, которая позволяет использовать такой чугун даже там, где обычный серый чугун не применяется. При закалке подвергаются только поверхностные слои, не глубже 25 мм; остальная масса отливки охлаждается медленно и превращается в обычный мягкий серый чугун [7].

Используя закалку, американцы стали применять чугун для изготовления вагонных колес (колес Гриффина). Они использовали их более 80 лет и изготовили более 100 млн. таких колес, которые прослужили им все это время практически без отказов. Отказаться от них заставила прозаическая причина. Явление закалки обеспечивалось только в том случае, если в чугуне есть определенное содержание серы, которое может обеспечить только использование обычного древесного угля. Других причин не было. Поставки древесного угла были прекращены из-за сплошной вырубки лесов в США; из других стран получать его было не выгодно. Без древесного угля получить высококачественный чугун американцам им не удавалось. Поэтому они вынуждено перешли на стальные колеса, используя для их изготовления металлический лом.

Неправильно истолковав решение американцев и причины их отказа от чугунных колес, от них отказались практически везде. Бездумно отказались от чугунных колес и мы, хотя возможности получения высококачественного чугуна с помощью древесного угла у нас были колоссальными (мы бы могли изготавливать и продавать такие колеса США).

Авторитет американцев в вагоностроении был настолько высок (как сейчас), что были забыты все преимущества закаленных чугунных колес над стальными: большая твердость поверхности катания; меньшие износы колес и рельсов из-за меньшего коэффициента трения между ними; большая грузоподъемность; экономия затрат на эксплуатацию от исключения обточек; больший на четверть коэффициент трения при взаимодействии с тормозными колодками; увеличенный почти в два раза срок службы тормозных колодок; меньшая стоимость изготовления и т.д. Поэтому в вагоностроении повсеместно стали использовать стальные колеса: литые, штампованные и цельнокатаные. Последние, - нашли применение в настоящее время. Они изготавливаются из специальной стали 13 (таблица 1.6, рис. 1.15)по ГОСТ 10791-81 со следующими механическими свойствами: временное сопротивление разрыву 882…1210 МПа, ударная вязкость при температуре 20 оС 0,18…0,3 МДж/м2, относительное удлинение 8…12%, относительное сужение 14…21%, твердость на глубине 30 мм 248…360.

Мы уже отмечали, что были попытки использовать деревянные 14, бумажные, алюминиевые 15 диски и автомобильные, резиновые колеса.

Одно время (начало ХХ века) в колесах использовались деревянные диски (рис. 1.27), изготовленные из твердых пород дерева (колеса Манзеля). Они обладали малой массой и явились прообразом первых упругих колес. Однако в процессе эксплуатации дерево диска ссыхалось, происходило ослабление болтовых соединений, и колеса нуждались в частых осмотрах и ремонтах. Впоследствии от них отказались.

|

|

Определенной экзотикой является использование бумаги при изготовлении дисков колес (колеса Аллена). Диск таких колес состоял из 120 - 150 склеенных листов упаковочного картона, спрессованных с усилием 650 тонн и стянутых болтами. Толщина такого диска составляла 100-120 мм. Бумажные колеса обеспечивали хорошую плавность хода, были практически бесшумны. В США они использовались в спальных вагонах Пульмана, но по климатическим соображениям они не получили дальнейшего широкого применения.

Мы уже отмечали [2], что резиновые колеса автобусного типа используются в вагонах Парижского метрополитена, в вагонах монорельсовых дорог типа ALWEG и SAFEGE, но их широкого применения пока не наблюдается

1.3.3. Формирование колесных пар

При формировании колесных пар колеса закрепляются на оси. Их соединение должно обеспечивать безусловную неподвижность колеса от любых смещений его на оси. Сейчас это достигается использованием прессовой и тепловой посадок.

Прессовое соединение или натяг осуществляется на специальном прессе путем надвигания колеса на подступичную часть оси, диаметр которой на 0,1- 0,25 мм больше диаметра ступицы. Усилие запрессовки составляет 370 - 550 кН на каждые 100 мм диаметра подступичной части оси. Запрессовка производится при нормальной температуре со скоростью не более 2 мм/с.

Под воздействием усилия пресса происходит надвижка колеса на ось. Весь процесс записывается на диаграмму. Нормальный процесс запрессовки характеризуется плавным нарастанием усилия при перемещении колеса по подступичной части оси. Кривая запрессовки несколько выпуклая сначала, с почти горизонтальным участком на конце. Каждое колесо формируемой колёсной пары имеет свою диаграмму запрессовки.

|

|

После запрессовки на бланк диаграммы наносят данные о дате запрессовки, типу колесной пары, диаметру подступичной части оси и отверстия ступицы (с точностью до 0,01 мм), номеру оси, натягу, длине ступицы, конечному усилию запрессовки, маркировке цельнокатаного колеса, правого (со стороны маркировки на торце оси) или левого. Диаграммы, как ответственный документ, сохраняется 20 лет.

После формирования в холодном состоянии на торец шейки с правой стороны наносят: знак формирования; клеймо ОТК; условный номер предприятия, сформировавшего колесную пару; приемочные клейма РЖД; дату формирования; клейма, относящиеся к изготовлению оси.

Одним из важнейших преимуществ запрессовки колёс является возможность контроля качества путём анализа индикаторных диаграмм. Однако при напрессовке встречается неполадки, связанных с несоответствием нормам конечных усилий, с механические повреждениями сопрягаемых поверхностей, со сдвигами колёс в процессе эксплуатации вагонов и пр.

Для устранения перечисленных недостатков попытались использовать тепловую посадку, при которой предварительно нагретую колесо (ступицу) свободно надевали на ось. После остывания колесо прочно соединялось с осью. Этот способ позволяет: исключить механические повреждения сопрягаемых поверхностей, увеличить усталостную прочность колёсной пары, а по усилию распрессовки оценивать надёжность соединения.

Однако, при использовании этого способа нет контроля прочности посадки; немалые энергозатраты на нагрев колёс при насадке и снятии; большие усилия распрессовки в холодном состоянии и пр.

1.4. БУКСЫ

Букса (немецк. Boxящик, коробка, втулка— чугунная или стальная коробка для подшипников подвижного состава) один из самых важных узлов любого вагона, не менее ответственный, чем колесная пара. Вагонные буксы чаще всего располагаются на консольных частях колесной пары (рис. 1.30).

Рис. 1.30. Традиционное расположение букс на колесной паре: 1-ось, 2-колесо, 3- корпус буксы, 4-подшипники

1.4.1. Назначение и классификация

Буксовые узлы появились давно, вместе с колесами [1].

Конструктивно те изменения, которые произошли с буксами, мы отразили в выборе следующих классификационных признаков:

- назначение: силовое взаимодействие с кузовом и колесной парой, соединение их между собой, преобразование вращательного движения в поступательное, минимизация сопротивления трения в узле;

- составность конструкции: поэлементная или узловая;

- выбор соединения с вагоном: жесткий или упругий;

- выбор вида трения между вращающимися и неподвижными частями буксы: скольжения или трения;

- способ передачи нагрузок: радиальный непосредственный или хомуто-образный опосредованный;

- состав подшипникового узла: одиночный или многоэлементный;

- используемая смазка подшипников: жидкая или консистентная;

- обеспечение герметичности буксы: уплотнительными материалами или выбором конструкции буксы.

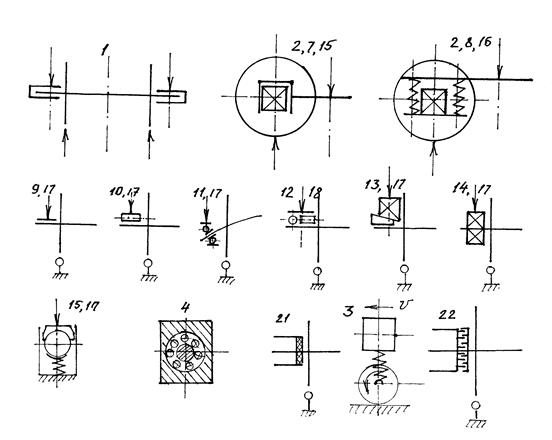

Результаты проведенного обобщения были сведены в таблицу 1.7 и рис. 1.31. По этим данным можно не только проследить весь путь трансформации букс вагонов с начала вагоностроения до наших дней, но и наметить пути дальнейшего их развития.

Таблица 1. 7. Буксы вагонов

| № пп | Классификационный признак | В а р и а н т ы |

| Назначение, для Конструкция Способ соединения с частями вагона Тип подшипника Крепление подшипника на оси Передача нагрузки на корпус буксы Количество подшип-ников в буксе Смазка Герметизация корпуса | Силового взаи- Соедине- Преобразования Для создания низ- модействия вагона ния с колес- вращение колес- кого трения в уз- и колесной пары ной парой и ной пары в дви- ле преобразова- (1) вагоном (2) жение вагона (3) вания (4) Сборная из элементов (5) Сборная из узлов (6) Жесткий с направляющими (7) Упругий (8) Скольжения (9) Роликовый (10) Сферический (11) Комби (12) Втулочный (13) Тепловой (14) Сверху (15) Сбоку (16) Один (17) Несколько (18) Жидкая (19) Консистентная (20) Уплотнительными материалами (21) Конструкцией корпуса (22) | |

| Исполнение |

.

.

Рис. 1.31. Схематические изображения классификационных признаков табл. 1.7.

Таким образом, буксы необходимы:

- для обеспечения силового взаимодействия тележки/вагона и колесной пары 1 (табл. 1.7, рис. 1.31). Буксы находятся в общей силовой цепи между вагоном и путем. Они воспринимают и передают все виды нагрузок. От того, как видятся конструктору наилучшие условия этого взаимодействия, буксы приобретают тот или иной вид и выбираются соответствующие этому материалы;

- для соединений буксы с колесной парой и тележкой/рамой вагона 2; это подвижное соединение, допускающее их линейные и угловые перемещения;

- для преобразования вращения колесной пары в поступательное движение вагона 3; это, по сути, главное для чего необходимы буксы, так как само по себе вращение колесной пары никому не нужно, важно перемещение груза в вагоне; и вся история развития колеса – тому яркое подтверждение;

- для минимизации трения в подшипниковом узле 4; затраты на перемещение вагона всегда старались минимизировать. Это достигалось так, чтобы они обеспечивали снижение сопротивления движению, особенно в подшипниковом узле.

Конструктивно буксовый узел состоит (рис. 1.32) из силового корпуса-емкости, подшипников, смазки и различного рода адаптеров (лат. adapto приспособляю – различного рода приспособления, связывающие основные части между собой).

|

Корпус буксы спереди закрывается смотровой и крепительной крышками, а сзади, со стороны колеса – лабиринтным кольцом. Он устанавливается в раме тележке или на раме вагона по-разному с использованием специальных адаптеров.

Обычно все перечисленные элементы буксы выполняются и собираются в единую конструкцию последовательно, поотдельности. Такие буксы называют составными 5. В последнее время некоторые части буксы стали объединять в узлы. Так был создан подшипник, получивший название кассетный. Это безремонтный узел полностью заводской сборки, объединяющий в единое целое два конических подшипника, передний и задний уплотняющие элементы и заправленный смазкой (рис. 1.33). Такой подшипник остается только закрепить на шейке оси и соединить его с рамой тележки. Такие буксы стали называть сборными, составленными из узлов 6.

|

Соединение буксы с рамой тележки или рамой вагона (при бестележечном вагоне) может осуществляться жестко 7, но подвижно в различных направляющих (их часто называют челюстями) или упруго 8, используя жесткость рессорного подвешивания. При этом, жесткое соединение увеличивает массу необрессоренных частей вагона, вовлекая в них массы букс и рамы тележек. Упругое же соединение, наоборот, - уменьшает. Сейчас жесткое соединение используется в тележках грузовых вагонов (например, в базовой тележке 18-100), а упругое,- в тележках пассажирских вагонов (тележки типа ЦМВ). Упругое подвешивание совмещают также с направляющими. Это было сделано в тележках пассажирских вагонов КВЗ-5, КВЗ-ЦНИИ и ТВЗ ЦНИИ М.

Сначала в буксах подшипник, как опора, выполнялся в виде простого отверстия в приливах тележки. В него вставлялась шейка колесной оси. Это были простейшие подшипники скольжения 9. С течением времени они усложнялись. Появились: устройство для подачи смазки, вкладыши из антифрикционных сплавов, уплотнения и др. части. В какой-то степени можно утверждать, что конструктивно эти буксы были доведены до совершенства. Однако со временем к ним начали предъявлять повышенные требования, связанные с необходимостью использовать поезда повышенной массы. Мощностей паровоза в то время было недостаточно для ведения таких поездов, особенно на начальных режимах, для преодоления сил покоя. К этому же примешивались другие проблемы: необходимость иметь штат работников, следящих за состоянием букс в эксплуатации; решать проблемы экологии, связанные с загрязнением территории станционных путей и рельсов, повышать сцепление колес с рельсами из-за накопления на головках рельсах остатков смазки и др. Решение всех этих проблем виделось в использовании подшипников качения 10, которые, как тогда казалось, были лишены этих недостатков. Тем более что в стране усиленно развивалась подшипниковая промышленность и, благодаря СМИ, рассматривалась как передовая. В то время было создано мощное лоббирования этого направления из Международной Организации сотрудничества подшипниковой промышленности стран Восточной Европы (Болгария, Венгрия, Германия, Польша, Румыния, Советский Союз и Чехословакия), объединений других стран мира (шведский концерн SKF, североамериканские фирмы "Тimken & К°", "Фарнир Беринг К°", японские "Ниппон сэйко", "Коё сэйко", "Тоё бэринг", английские "Рэнсом-Гофман - Поллард", немецкие "Кугель-фишер Георг Шифер унд К°", итальянские "Оффичине ди Виллар Пероза"), французские "Сосьете нувель де рульман" и др.). И, не смотря на значительные затраты (букса с подшипниками качения в те времена стоила в десятки раз больше аналогичного узла с подшипниками скольжения), замена вагонов на подшипники качения начала производиться. К 1995 году она была завершена. С этого момента все вагоны в стране выпускаются и эксплуатируются только на подшипниках качения.

Среди многочисленной номенклатуры подшипников качения для вагонов были выбраны роликовые 10, которые по допустимой окружной скорости вращения (10 – 20 м/с) и по грузоподъемности наилучшим образом удовлетворяли конструкторов.

При консольной схеме нагружения происходила деформация оси, которая приводила к наклону корпуса буксы (см. п.11 рис.1.31) и изменялась схема его нагружения. Для компенсации этого было предложено использовать самоустанавливающие подшипники со сферическими роликами 11. Они допускали изменение положения оси нагружения по отношению к оси вращения - кольца подшипника так поворачивались друг относительно друга, что наружное кольцо всегда оставалось горизонтальным независимо от поворота оси вращения внутреннего. Корпус буксы с такими подшипниками всегда сохранял свое горизонтальное положение и как бы «не замечал» изгиба оси. Однако на практике изгиб оси под нагрузкой оказался меньше ожидаемого и от этих подшипников, как значительно более дорогих, впоследствии отказались.

При движении колесная пара, подобно маятнику, перемещается поперек оси пути. Для ее ограничения в подшипниковых узлах вагонов скоростного движения, было предложено использовать в буксах дополнительно упорные шариковые подшипники. Так появились комбинированные буксы 12.

Подшипники скольжения располагаются на шейку оси сверху и удерживаются в таком положении корпусом буксы 15.

Подшипники качения замкнутые и не разъемные, для них метод закреп-ления на колесной паре очень важен. До тех пор, пока не были созданы разборные подшипники, установка подшипников качения на колесную пару производилась с использованием втулочной посадки 13. Для этого внутреннее кольцо подшипника делалось изнутри коническим и больше диаметра шейки. Это позволяло свободно надевать подшипник на шейку, а в пространство между ними вставлять коническая втулка. Осадив ее, подшипник закреплялся на оси. Он удерживался на шейке силами трения между сопрягающимися поверхностями. Наружное кольцо в корпусе буксы закреплялось традиционным способом: холодной прессовой, тепловой посадкой или устанавливалось свободно.

Втулочное закрепление подшипников на колесной паре оказалось сложным, как в устройстве, так и в работе. Его перестали использовать тогда, когда появились разборные подшипники. Они позволяют закреплять по отдельности кольца в корпусе буксы и на шейке. Для этого использовалась тепловая посадка 14.

Мы уже упоминали об особенностях буксовых узлов вагонов. У них нагрузка на подшипник передается сверху, а от него, - на ось, а не наоборот, как это используется в общем машиностроении. Поэтому и подшипник у нас не подшипник, а надшипник, так как располагается не под, а над шипом, шейкой. В вагонах нагруженной является только верхняя часть поверхности шейки, которая составляет не более 90о сечения. Под нее и изготовляется подшипник. Он охватывает только ¼ верхней части шейки оси. Проблему составляет удержание подшипников в таком положении. Это решает корпус буксы прямоугольной формы с передачей нагрузки на него сверху, через потолок 15.

На подвижном составе подшипники качения первыми начали применять в пассажирских вагонах. При традиционной передаче нагрузки, сверху на буксу через потолок, нагруженными были только верхний и два боковых ролика. Остальные, - оказывались не нагруженными. Это посчитали ненормальным. Появилась необходимость включить в работу большее число роликов. Она разрешилась за счет придания корпусу буксы хомутообразной формы. Нагрузку стали передавать через боковые приливы, балансиры. В результате, в работу включилось больше на ⅓ количество роликов. Так появились буксы с боковой загрузкой 16.

Использование кассетных подшипников опять привело к вертикально- радиальной загрузке буксы, при которой нагруженными были только три верхних ролика подшипника.

В буксовом узле в зависимости от грузоподъемности и скорости движения может располагаться один 17 или несколько 18 подшипников.

В буксах с подшипниками качения используется, как правило, консистентная 20 (лат. cosisto густею – высоковязкие мази, получаемые путем сгущения минеральных или синтетических масел; применяются для смазывания при невозможности непрерывной подаче жидкой смазки. Их важнейшие свойства: высокая температура каплепадения, прилипаемость к поверхности трения, стабильность, работа при температурах от -60 до +200 оС. Наиболее распространены среди них: литол, технический вазелин, солидол, консталин и др.) смазка. Ранее в буксах с подшипниками скольжения исполь-зовались отходы крекинга нефти, дешевый мазут 19, который с успехом справлялся со сложными проблема смазки букс вагонов.

Важнейшей задачей обеспечения надежной работы буксового узла является его герметичность. Заметим, что первоначальное значение слова «букса» была «втулка» - часть цилиндрической трубы с открытыми концами, которую нужно было закрывать спереди, с внешней стороны колесной пары, и сзади, с внутренней стороны.

В буксах с подшипниками скольжения надежную герметизацию буксового узла создать не удалось. Спереди, корпус закрывался смотровой крышкой, которая открывалась часто. Она использовалась для контроля состояния работы подшипникового узла и пополнения смазки. Сзади, устанавливалась так называемая «пылевая шайба» 21, которая должна была плотно охватывать предподступичную часть оси и заднюю часть корпуса буксы. Однако неплотности оставались и через них загрязнения поступали в корпус, нарушая условия смазки, и наружу, приводя к загрязнению станционных путей и рельсов.

Подшипники качения проблему герметизации букс сняли. В этих буксах использовались лабиринтные (греч. Labyrinthos запутанность, сложность – запутанное сложное расположение системы каналов с невозможным выходом из нее) уплотнения 22 и специальные материалы, которые изолировали подшипниковые узлы буксы от окружающей среды.

Таким образом, проведенная систематизация позволила в довольно экономной форме проследить практически за всеми известными конструкциями букс, выявить их характеристические особенности и показать возможность их использования для новых решений.

Ниже более подробно рассмотрим основные элементы букс.

1.4.2. Корпус буксы

Корпус буксы предназначен для сложных условий работы:

- объединяет колесной пары с другими элементами и узлами вагона;

- выполняет силовую функцию: воспринимает и передает действующие на вагон нагрузки;

- размещает внутри себя подшипниковый узел и создает условия для его надежной работы;

- выполняет экологическую нагрузку: изолирует окружающую среду от отходов трения, образующихся в подшипниковом узле.

Внешняя форма корпуса должна обеспечить его связь с элементами и узлами вагона, а внутренняя, - с шейкой оси колесной пары. Конструктивные изменения корпуса буксы можно последить на рис.1.1, 1.34.

Различают ненесущие 1, 3, 4, 6 и несущие 4, 5 (рис. 1.34) корпуса.

Корпус буксы ненесущего типа с передачей нагрузки сверху самоустанавливается, соосно располагая элементы подшипникового узла и шейки с корпусом по отношению к прикладываемым нагрузкам.

Корпус буксы несущего типа нагружается сбоку, через балансиры. Он, изготовленный переменной жесткости, лучше распределяет нагрузку между роликами.

Жестко фиксированное положение буксы обеспечивают корпуса, которые располагаются в направляющих, челюстях 1, 3, 4 (рис. 1.34). При этом корпуса 1, 3 допускают упругую передачу нагрузки, а 4 – только жесткую.

Фиксация положение буксы в челюстях очень важна для подшипников скольжения.

Для неразъемных подшипников, к которым относятся подшипники качения, это условие не является обязательным. Для них существует другое условие -

Рис. 1.34. Схемы характеристических корпусов букс: 1 – челюстная с жесткой передачей нагрузки на потолок для подшипников скольжения, Р = ∑ ρ; 2 – бесчелюстная с упругой передачей нагрузки на боковые приливы для подшипников качения (типовая тележка пассажирских вагонов), Р = ∑ рi; р1 > р2 > р3 > р4; i = 1…4; 3 - челюстная с жесткой передачей нагрузки на потолок для подшипников качения (типовая тележка грузовых вагонов), Р = ∑ рi; р1 >> р2; i = 1…2; 4 - челюстная с жесткой передачей нагрузки на потолок для кассетных подшипников качения с адаптером, Р = ∑ рi; р1 >> р2; i = 1…2; 5 – рычажная для подшипников качения с односторонней передачей нагрузки сбоку, Р = ∑ рi; р1 > р2 > р3; i = 1…3; 6 – поводковая букса с упругой передачей нагрузки через потолок для тележек скоростных вагонов (например, модели 68-4075), Р = ∑ рi; р1 >> р2; i = 1…2.

Обозначения: Р - внешняя нагрузка; ρ – давление на подшипник; рi – нагрузка на ролик.

необходимость загрузки бóльшего числа роликов. Это достигается хомутообразной схемой нагружения; при передаче нагрузки на корпус сверху, через потолок, этого добиться невозможно. Хомутообразное загружение было успешно использовано в первых пассажирских вагонах на подшипниках качения. У них корпуса изготавливались с боковыми приливами, крыльями, балансирами. При такой схеме, кроме трех верхних роликов удавалось загрузить еще и некоторое количество боковых. В целом нагрузка на ролики стала меньше и представилась возможность уменьшить массу буксовых узлов.

Однако затем от этой схемы отошли 3, 4, 5, 6 (см. 1.34). Подшипники стали работать напряженнее. Ролики были загружены неравномерно. Такой переход обоснованным признать трудно. Ему нет конструкционных объяснений.

Схема загружения определяет выбор материала корпуса. Если взять схему 1 рис.1.34, то нагруженным будет только потолок корпуса, работающий на сжатие. Для такого корпуса в качестве материала может быть с успехом выбран более дешевый и технологичный серый чугун. При этом стоимость такого буксового узла уменьшится. Это же относится и к схемам 3 и 4 (рис.1.34).

Во всех других случаях (рис. 1.34) корпуса букс работают при более сложном нагружении и для них целесообразно использовать стали. Они дороже, сталь нужно защищать от коррозии, лучше смазывать. Поэтому затраты на такой буксовый узел будут больше.

Подшипники скольжения допускают поперечные перемещения колесной пары, менее требовательны к жесткой фиксации составных элементов и лучше приспосабливаются к движению вагона. Для подшипников скольжения главной проблемой является преодоление состояния покоя.

Подшипники качения лучше работают в стационарных условиях. Для них подвижность буксового узла в процессе движения нежелательна. Поведение же колесной пары во время движения (см. п. 1.1) стационарным, устойчивым никак не назовешь. Поэтому в буксах с подшипниками качения существует проблема компромисса между сложной динамикой внешнего нагружения и закреплением подшипников в буксе. Его не всегда удается найти.

Надежные условия подшипникового узла обеспечивает герметизация корпуса буксы и работа смазки (о них разговор будет ниже).

1.4.3. Подшипники

Перевод подвижного состава на подшипники качения основывался на том, что подшипники скольжения якобы устарели. Однако опыт эксплуатации отечественного подвижного состава показывает, что повреждаемость буксовых узлов с подшипниками качения не стала меньше. Число отказов возросло в 1,5 – 2 раза; многие из них стали для железнодорожников новыми. При этом большая часть отказов приходится на начальный период работы. Они происходят от конструктивной сложности буксовых узлов, изменившихся условий эксплуатации, отклонений в технологии сборки, разборки буксовых узлов в депо и на заводах, от квалификации обслуживающего персонала. Часто отказы приводят к изломам шеек осей [11].

Дата добавления: 2015-07-11; просмотров: 416 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ISBN 5-7641-0116-6 3 страница | | | ISBN 5-7641-0116-6 5 страница |