|

Читайте также: |

Металлические листовые 12, пневматические 13, резиновые 14 рессоры относятся к амортизаторам, т.е. тем элементам рессорного подвешивания, которые имеют упругие и демпфирующие свойства. Они обладают значительным внутренним трением, и оно учитывается при работе такой рессоры. У металлической листовой рессоры внутреннее трение создается конструктивно за счет соединения листов. Для этого каждый лист выполняется со своей кривизной. Соединяясь вместе, каждый нижний более короткий лист имеет меньший радиус кривизны, и его концы трутся о поверхность верхнего листа. Так создаются силы трения в конструкции, у которой каждый отдельный лист, как и пружина, имеет пренебрежительно малое внутреннее трение. Трение в такой рессоре может быть значительным, так как количество листов достигает 13. Силы трения в листовой рессоре не постоянны. Кроме того, металлические листовые рессоры имеют значительный вес, создающий трудности в эксплуатации, особенно в «полевых» условиях. Сейчас листовые рессоры используются только в тележках изотермических вагонов. Пневматические рессоры, как рессоры, стали использоваться с начала 70-х годов ХХ века, когда исследования японской фирмы «Sumimoto» указали на возможность получения необходимого демпфирования за счет перетекания воздуха в трубопроводах рессоры. Эти рессоры используются в вагонах высокоскоростных поездов, в системах управляемого наклона кузова и при создании рессорного подвешивания с регулируемой жесткостью. Резиновые рессоры использовались в вагонах в 60-х годах ХХ века. Однако из-за особенных свойств резины дальнейшее их применение определилось в создание резино-металлических, сайлент-блоков (бесшумных рессор). Они в настоящее время используются в центральном подвешивании вагонов городского транспорта. Другие рессоры (кольцевые, тарельчатые и т.п.) в рессорном подвешивании современных вагонов применяются очень редко.

Материалы элементов рессорного подвешивания, должны обладать упругими 16, демпфирующими 17 или упруго-демпфирующими 18 свойствами (см. также п. 1.5.2).

Выбор материала для элементов рессорного подвешивания определяется имеющимися возможностями промышленности, а также тем положением, которое занимает в современном обществе потенциальный потребитель. Поэтому в вагоностроении в рессорном подвешивании широко используются стали 19, резина 20, жидкости 21 и воздух 22. Стали ( нем. Stahl – деформируемый (ковкий) сплав железа с углеродом и другими элементами)являются материальной основой практически всех отраслей техники. Они имеют пренебрежительно малое для динамики внутреннее трение и рассматриваются как безусловные обладатели только упругих свойств. Они хорошо работают при любых нагрузках, податливы на технологические изменения, при использовании различных легирующих (лат. ligo связывать – введение в состав металлов легирующих элементов для придания сплавам определенных физико-химических и механических свойств) добавок приобретают новые полезные свойства, относительно недороги и в наибольшей степени используются при создании элементов рессорного подвешивания вагонов. Резина (лат. resina смола – продукт вулканизации резиновой смеси)относится к большому классу эластомеров, полимерных материалов с высокоэластичными свойствами, работающими в широком диапазоне температур. При изменении формы, вследствие своего строения, у них возникает внутреннее трение, значительное при частотах более 100 Гц. Практическое применение резина нашла в составе резино-металлических соединений, сайлент-блоков, в центральном подвешивании вагонов городского транспорта и как различные шумоизолирующие прокладки. Жидкости, подобно твердым телам, обладают малой сжимаемостью и большой плотностью, а как газы, не обладают свойством сохранять форму и легко текут. Вязкостные свойства жидкостей используют в катарактах (см.п.1.5.1), демпферах, в рессорном подвешивании вагонов. Воздух – обладает упругими свойствами, легко сжимается. При течении по трубопроводам за счет вязкости возникают силы трения, достаточные для демпфирования в рессорном подвешивании вагонов. Таким образом, стали обладают только упругими, жидкости – демпфирующими, а резина и воздух – упруго-демпфирующими свойствами.

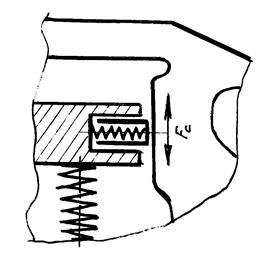

Статическая характеристика элементов рессорного подвешивания – это графическое выражение изменения деформации рессорного подвешивания под нагрузкой. С этой точки зрения различают линейную 23, нелинейную 24 и комбинированную 25 характеристики. Она в наглядной форме дает представление о характере изменения нагрузок и деформаций при нагружении и разгружении рессорного элемента, количественные энергетические затраты на эти изменения, а также соотношения и величины упругих и демпфирующих свойств в подвешивании.

Конструктивно элементы рессорного подвешивания могут быть автономными 26, автономными совмещенными 27 и встроенными 28. Чаще всего они исполняются автономными. Их легче заменять в полевых условиях, модернизировать. Упругие элементы без гасителей колебаний не могут использоваться в рессорном подвешивании. Поэтому пружины, как один из самых распространенных упругих элементов, необходимо либо совмещать с гасителями колебаний или встраивать их один в другой. При таком положении элементы рессорного подвешивания работают параллельно. Регулировать работу упругих элементов и гасителей колебаний такого комплекта можно только за счет конструкционных подходов.

Характеристику элементов рессорного подвешивания стараются поддерживать постоянной 29, но это не всегда удается, и она изменяются 30 с течением времени, как правило, в сторону ухудшения. Было бы желательно, если бы в дорезонансной зоне гасители колебаний не увеличивали жесткость рессорного подвешивания, а при приближении к резонансу – включались бы в работу, т.е. были бы регулируемыми 31 (это же касается и упругих свойств). Такие условия работы можно создать в пневматических рессорах и в системах с активной подвеской кузова.

Структурно-логический граф тех свойств, которыми должен бы обладать предполагаемый элемент рессорного подвешивания, приводится как пример того, что можно получить, используя принцип классификационного конструирования (см. табл.1.9 ).

1.5.4. Комбинации нагружения рессор

Очень большое разнообразие характеристик рессорного подвешивания можно получить комбинированием их нагружения. В принципе элементы рессорного подвешивания могут работать параллельно или последовательно. Смешанная комбинация их также возможна.

При параллельном нагружении (рис. 1.54) обязательным условием является выполнение перпендикулярности общей оси рессорного комплекта опорной плоскости, поэтому необходимо, чтобы выполнялось следующее условие:

ƒ = ƒ1 + ƒ2 + ƒ3 ;

При таком загружении:

Р = Р1 + Р2 + Р3,

где Р = с ·ƒ.

Откуда:

с=с1 + с2 + с3,

то есть, общая жесткость рессорного комплекта является суммой жесткостей составляющих его элементов.

Таким образом, система рессорного подвешивания, включающая параллельные элементы, обладает большей жесткостью, чем составляющие комплект элементы.

При последовательном нагружении (рис. 1.55), если пренебрегать собственным весом упругих и промежуточных элементов, будет выполняться следующее условие:

Рис. 1.54. Параллельное нагру- Рис. 1.55. Последовательное нагру-

жение упругих элементов жение упругих элементов

Обозначения: Р i – внешняя нагрузка,

сi - жесткость и λ I = 1/ci – гибкость упругого элемента

ƒ i – прогиб рессорного подвешивания

Р = Р1 + Р2 + Р3,

а:

ƒ = ƒ1 + ƒ2 +ƒ3,

тогда следует, что:

λ = λ1 + λ2 + λ3,

то есть суммарная гибкость рессорного комплекта представляет собой сумму гибкостей элементов, его составляющих.

Таким образом, рессорный комплект, составленный из последовательно работающих элементов, является более мягким, чем самые мягкие его составляющие элементы.

1.5.5.Упругие элементы

Элементы рессорного подвешивания, имеющие только упругие свойства, мы отнесли к упругим. Они имеют пренебрежительно малое внутреннее трение, которым при проектировании и эксплуатации пренебрегают. В рессорном подвешивании вагонов упругими элементами являются пружины и торсионы.

1.5.4.1. Пружины

Пружина – это обычно закрученный спиралью металлический стержень любого сечения, выполненный из упругой стали, способный прогибаться и расправляться. Пружины принадлежат к широкому подклассу конструктивных элементов машин и механизмов. Все их многообразие мы представили в таблице 1.10 классификационного конструирования.

Таблица 1.10. Классификация пружин

| № пп | Показатель классификации | В а р и а н т ы и с п о л н е н и я |

| По виду Характер работы Вид нагружения Форма пружины Конструктивное исполнение Область применения | Витые (1) Многожильные Плоские Фигурные Прорезные (5) Тарельчатые (6) Кольцевые (7) витые (2) спираль- гнутые (4) ные (3) Статический (8) Кратковременно динамический (9) Динамический (10) Растяжение (11) Сжатие (12) Кручение (13) Комбинированное нагружение (14) Цилиндрическая (15) Коническая (16) Призматическая (17) Параболоидная (18) Фигурная (19) Однорядные (20) Многорядные, концентрические, составные (21) Рессорное подвешивание вагонов (22) Другие системы вагонов (23) В других отраслях (24) | |

| Структурно-логический граф испол-нения в обозначениях табл.1.10 | Витая пружина← {10; 12; 15; 21; 22}. |

Рис. 1. 56. Схематические изображения классификационных признаков табл.1.10.

По виду пружины делятся на витые 1, многожильные витые 2, плоские спиральные 3, фигурные гнутые 4, прорезные 5, тарельчатые 6, кольцевые 7 и др. В вагоностроении используются витые пружины.

В зависимости от характера работы пружины предназначаются на статическое 8, кратковременно динамическое 9 и динамическое нагружение 10. При статическом нагружении пружины подвергаются постоянной нагрузке или периодическим нагрузкам с их плавными изменениями. Кратковременно динамическая нагрузка – это периодически ударная или циклически пульсирующая нагрузка, рассчитанная на срок службы до 100000 циклов. Динамическое нагружение характеризуется большими циклическими нагрузками в течении неограниченно длительного времени. Ими нагружаются пружины рессорного подвешивания вагонов.

Пружины рассчитываются на один вид деформации (растяжения 11, сжатия 12, кручения 13 ) или на комбинированное нагружение 14. Пружины рессорного подвешивания вагонов работают на кручение.

По форме пружины бывают цилиндрическими 15, коническими 16, призматическими 17, параболоидными 18, фигурными 19 и др. В вагонах используются цилиндрические пружины.

Для увеличения гибкости и нагружаемости рессорного подвешивания однорядные 20 пружины заменяют на многорядные, концентрические, составные 21. Последние, - двухрядные и трехрядные пружины, применяются в вагоностроении.

Цилиндрические пружины с круглым сечением прутка (рис.1.57) имеют наибольшее применение в рессорном подвешивании вагонов. Для создания надёжной опорной поверхности концы пружин оттягивают, поджимают к соседним виткам и шлифуют так, чтобы на длине 3/4 витка образовалась опорная плоскость, перпендикулярная оси пружины. Высота оттянутого конца пружины (рис. 1.57) должна быть не более 1/4 диаметра прутка d, а ширина – не менее 3/4 d.

Цилиндрические пружины могут также изготовляться и из прутков прямоугольного сечения (рис.1.58, а). Каждая из указанных пружин характеризуется диаметром круглого прутка d (рис.1.57) или размерами его прямоугольного сечения h и b (рис.1.58, а), средним диаметром D пружины или наружным диаметром D нар, высотой пружины в свободном состоянии H св, высотой при наибольшем сжатии (до полного соприкосновения витков) Hгр, шагом навивки пружины a ш и расстоянием между прутками s, а также числом рабочих витков nр.

|

|

Число рабочих витков nр пружины равно полному числу nп витков за вычетом опорных витков:

nр = nп – 1,5.

Отношение среднего диаметра к диаметру прутка D/d называется индексом пружины m. При проектировании пружин следует учитывать, что пружина, не имеющая направляющих (например, в виде оправы), при жёстком закреплении опорных витков (обычное опирание на жёсткое основание) должна иметь Hсв < 3,5 D. При шарнирном закреплении (специальные шарнирные опоры) во избежание выпучивания принимают Hсв < 1,75 D.

Высота пружины под статической нагрузкой Hст составляет

Hст = Hсв - ƒст,

где ƒст – прогиб под статической нагрузкой (статический прогиб).

Статический прогиб ƒст является одной из важнейших характеристик рессорного подвешивания вагонов. Величину ƒст при конструировании пружин и рессор выбирают исходя из условий, обеспечивающих необходимую плавность хода и устойчивость вагона, с учётом допустимой разности высот автосцепок от головок рельсов.

Свойства и силовые характеристики упругих элементов

Упругие свойства рессорного подвешивания оценивают с помощью силовых характеристик и коэффициентов жёсткости (жёсткости) или коэффициентов гибкости (гибкости).

Жёсткость с упругого элемента численно равна силе, вызывающей прогиб этого элемента, равный единице длины:

с = Р / ƒ

где Р – внешняя сила, действующая на упругий элемент; ƒ – прогиб рессоры от силы Р.

Гибкость упругого элемента – величина, обратная жёсткости, численно равна прогибу под действием силы, равной единице:

λ = ƒ/ Р = 1/ с

Для упругих элементов с линейной характеристикой (рис.1.59, а) жёсткость постоянна (с = соnst).

На рис.1.59 показаны простейшие графики силовых характе-ристик: линейной (рис.1.59, а), которую имеют цилиндрические пружины, нелинейной (рис. 1.59, в), типичной для конических пружин, и билинейной (рис. 1.59, б), которую могут иметь некоторые конструкции двухрядных пружин.

Двухрядные пружины

Цилиндрические пружины в зависимости от нагрузки, воспринимаемой ими, делают однорядными или многорядными. Многорядные пружины состоят из двух, трёх и более пружин, вставленных одна в другую. В двухрядных (см. рис.1.58, б) наружная пружина изготовляется из прутка большего диаметра, но с меньшим числом витков, внутренняя – из прутка меньшего диаметра и с

|

большим числом витков. Для того чтобы при сжатии витки внутренней пружины не зажимались между витками наружной, обе пружины завивают в разные стороны. В многорядных пружинах размеры прутков уменьшают от наружной пружины к внутренней, а число витков соответственно увеличивают.

Для составных пружин должны выполняться следующие условия:

- углы навивки пружин должны быть разными по знаку или чередоваться для обеспечения ┴ оси пружины опорной поверхности;

- ƒ = ƒ1 = ƒ2 и т.д. прогибы под нагрузкой должны быть у пружин одинаковыми;

- τ = τ1 = τ2 и т.д. суммарные напряжения в витках пружины должны быть одикаковыми;

- m = m 1 = m 2 и т.д. индексы пружин должны быть одинаковыми.

Многорядные пружины позволяют при тех же габаритах, что и у однорядной пружины, иметь большую жёсткость. Широкое применение двухрядные и трёхрядные пружины получили в тележках грузовых и пассажирских вагонов, а также поглощающих аппаратах автосцепных устройств. Силовая характеристика многорядных пружин линейная (рис. 1.59, а).

В некоторых конструкциях двухрядных пружин (например, в тележках 18-578, 18-194) наружные пружины рессорного комплекта выше внутренних, благодаря чему жёсткость подвешивания у порожнего вагона в 3 раза меньше, чем у гружёного. Силовая характеристика такой пружины является кусочно-линейной или билинейной (рис.1.59, б).

Конические пружины

Конические пружины (см. рис. 1.58, в) применяют в тех случаях, когда необходимо получить нелинейную силовую характеристику (рис.1.59, в), возрастающую по мере сжатия. Увеличение жёсткости пружины при сжатии объясняется неодинаковой податливостью витков и зависит от их диаметров. В начале деформируются витки наибольшего диаметра. Первый опорный виток ложится на опорную плоскость, затем на него ложится следующий виток и т. д. Сомкнувшиеся витки выключаются из работы. Жёсткость пружины непрерывно возрастает, так как последовательно сжимаются витки все уменьшающегося диаметра.

Эти пружины обычно выполняют с постоянным шагом aш (см. рис.1.58, в), или с постоянным углом подъёма витков α. У пружин с постоянным шагом aш силовая характеристика крутая, у пружин с постоянным углом подъёма – более пологая.

Ввиду сложности изготовления конические пружины пока не получили распространения в рессорном подвешивании вагонов.

Телескопические пружины

Телескопические пружины (см. рис. 1.58, г), предназначены для восприятия больших нагрузок при ограниченных габаритах, навиваются из полосовой стали прямоугольного сечения с большим отношением сторон так, что каждый виток входит внутрь соседнего витка, образуя в плане спираль. Такие пружины применялись в неразрезной упряжи винтовых сцепных устройств вагонов.

1.5.4.2. Торсионы

Торсионные рессоры (рис. 1.60) представляют собой прямой стержень (торсион) 1, один конец которого укреплён на втулке 2, установленной, например, на раме тележки, а другой жёстко связан с рычагом 4, который соединяется с подвижной частью, например, с надрессорной балкой. Второй опорой стержня 2 является подшипник 3, также укреплённый на неподвижной части. Стержень к втулке и рычагу крепится с помощью шлицевых соединений. Так как один конец вала жёстко закреплён на раме, то внешняя нагрузка, передаваемая на рычаг, подвергает торсион скручиванию. Торсионы изготовляются из специальной стали и подвергаются тщательной термической обработке.

Следует отметить, что в отличие от витых пружин торсион испытывает деформацию чистого кручения, поэтому материал торсиона используется лучше, чем у пружины. По сравнению с винтовой пружиной масса эквивалентного торсиона меньше. Однако стоимость его изготовления и устройств их крепления выше, чем у пружины.

Применение торсионов особенно выгодно в случаях соединения полых соосных деталей, когда торсионам можно придать значительную длину. Угол закручивания торсиона в этом случае может достигать величин до нескольких десятков градусов.

Благодаря конструктивной простоте и малым радиальным размерам торсионы широко применяются в современном машиностроении в качестве средства упругой связи между вращающимися деталями. Вместе с тем, торсионы являются хорошим средством компенсации несоосности и перекосов соединяемых деталей. Торсионы применяются также как заменители пружин сжатия и листовых рессор для работы на поперечные нагрузки.

|

Торсионные рессоры применяются в некоторых тележках зарубежных вагонов.

1.5.6. Гасители колебаний

Качество рессорного подвешивания вагонов определяется гибкостью упругих элементов. Чем гибче рессоры, тем лучше они смягчают неровности пути. Однако с увеличением гибкости рессор возрастают свободные колебания кузова, поэтому кузов вагона будет долго раскачиваться на рессорном подвешивании. Для гашения этих колебаний в рессорном подвешивании тележек грузовых и пассажирских вагонов наряду с пружинами применяют особые устройства, называемые гасителями колебаний. Работая одновременно с упругими элементами, гасители колебаний создают диссипативные (лат. dissipation рассеивание) силы, необходимые для гашения или ограничения амплитуд колебаний вагона или его частей при резонансе.

Классификация гасителей колебаний

Классификация гасителей колебаний представлена в таблице 1.11 и рис.1.61.

По виду диссипативных сил гасители колебаний могут использовать силы сухого 1 и вязкого 2 трения(табл. 1.11 и рис.1.61). Если здесь сухое трение можно рассматривать подобно тому, как мы анализировали его в п. 1.4.3, как трение трущихся пар без смазки, определяемое их материалом и усилием соприкосновения, то вязкое трение здесь необходимо рассматривать в гидродинамическом смысле [12]. Есть трение, обусловленное вязкостью внутри жидкости и при контакте с другими телами, и есть трение от преодоления жидкостью препятствий.

Таблица 1. 11. Классификация гасителей колебаний

| Показатель классификации | В а р и а н т ы и с п о л н е н и я | |

| Вид диссипативных сил Силы сопротивления Конструкция Область применения | Силы сухого трения (1) Силы вязкого трения (2) Постоянные (3) Переменные (4) Совмещенные с упругими Автономные теле- Автономные рычаж- Автономные клиновые (8) элементами (5) скопические (6) ные (7) Рессорное подвешивание вагонов (9) Другие системы вагонов (10) В других отраслях (11) | |

| Исполнение | Совмещенные с упругими Автономные теле- Автономные рычаж- Автономные клиновые (8) элементами (5) скопические (6) ные (7) |

Рис. 1.61. Схематические изображения классификационных признаков табл.1.11.

Обозначения: Р – внешнее нагружение; Fтр – силы трения; Мтр – момент трения

Износ в парах трения определяет постоянство 3 и величину сил трения. Если он есть, как при сухом трении, то и их величины будут уменьшаться, т.е. быть не постоянными 4. Это непостоянство будет зависеть от степени приработки поверхностей и от изменения свойств материалов в месте их контакта. Гасители вязкого трения не могут обеспечить постоянство сил трения только из-за несовершенства конструкции уплотняющих элементов гасителя.

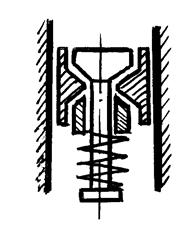

Конструктивно гасители колебаний могут работать автономно 6, 7, 8, могут быть совмещенными с упругими элементами 5. Решений в этом направлении множество. Примеры некоторых,- приведены ниже.

Гасители колебаний сухого трения

Величина, равная отношению полезной работы, затраченной на трение ко всей, выражающая собой КПД гасителя колебаний, называется коэффициентом относительного трения φт. В зависимости от него гасители сухого трения могут с постоянной по величине силе трения (рис. 1.62, 1.63, 1.64):

Fc = ƒ1 sign ż,

c переменной силой трения, пропорциональной перемещению (рис.1.65)

Fφ = φт c z sign ż

c переменной силой трения, пропорциональной перемещению, но с разной величиной для движений вниз или вверх (рис.1.66)

F н = φт н c z,

F в = φт в c z,

где: Fc – сила сухого трения, одинаковая для движения вверх и вниз;

ƒ1 - удельная сила трения трущихся пар;

ż – скорость перемещения опор упруго элемента и гасителя колебаний;

Fφ - переменная сила трения, пропорциональная перемещению;

c - жесткость упругого элемента, установленного в рессорном комплекте

параллельно с гасителем колебаний;

z - перемещение клиньев гасителя колебаний;

F н, F в, φтн, φт в – соответственно переменные силы трения и коэффициенты

относительного трения, для движений вниз и вверх.

Дата добавления: 2015-07-11; просмотров: 129 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ISBN 5-7641-0116-6 6 страница | | | ISBN 5-7641-0116-6 8 страница |