|

Читайте также: |

Такой разноплановый подход приводит к разделению грузового и пассажирского движения по самостоятельным железным дорогам. Для оправданности таких решений необходимы специальные исследования, которых пока нет.

Практически все колесные пары имеют сплошные неразрезные оси 9, так только такая конструкция позволяет ограничивать забегание одного колеса по отношению к другому при движении на горных участках пути. Мы уже отмечали положительные стороны разрезных осей 10. Однако они пока практического применения не получили.

Поперечное перемещение колесной пары в рельсовой колее чаще всего ограничивается ребордами, гребнями 11 (рис.1.8), которые располагают с внутренней стороны колес. В тех случаях, когда этого недостаточно, например, при смещении колес тележек, расположенных в середине вагона или под котлами паровозов, эти колесные пары делают без гребней, а ширина поверхности катания колес 12 выбирается такой, чтобы была возможность обеспечить необходимое поперечное смещение без угрозы для безопасности движения.

Если колесная пара предназначается для самоходного подвижного состава, то на нее устанавливается тяговый привод. Конструктивно он может быть любым: механическим, гидравлическим, электрическим или каким-то еще. Такие колесные пары принято называть приводными 13. Большая часть вагонов, относится к прицепному типу. Они оборудованы свободно катящимися колесными парами 14.

Тормоза важнейший узел вагонов. Без них невозможно обеспечить безопасное движение. Замедление движения можно создать различными способами. Чаще для достижения тормозного эффекта используют силы прижатия специальных неподвижных колодок к ободу колеса 15. При этом должно выполняться одно непременное условие: при торможении колеса независимо от способа торможения не должны скользить по рельсу без вращения, т.е. двигаться юзом - они должны непременно вращаться.

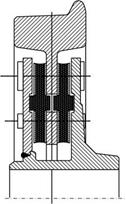

Для уменьшения износа поверхности катания колес, улучшения динамики движения и повышения эффективности торможения начали использовать в вагонах дисковые тормоза 16. Специальные разъемные диски устанавливаются на среднюю часть оси или на диски колес. При торможении они обжимаются колодками специального клещевого механизма или прижимаются к неподвижным дискам.

Для облегчения процесса трогания вагонов с места, преодоления трения покоя, в вагонах стали использовать подшипники качения 18. До 1995 года в вагонах использовались подшипники скольжения 17. Новые подшипники изменили форму и конструкции шейки оси. При использовании подшипников скольжения происходил их износ из-за трения. Диаметр шейки делался с припуском на него, а колесная пара подвергалась регулярным ремонтам по восстановлению профиля шейки из-за неравномерного износа. С применением подшипников качения эта процедура исчезла. Размеры шейки оси сейчас не изнашиваются. Однако с новыми подшипниками пришли и новые проблемы: стали опять нужными, от которых ранее отказались, стояночные тормоза, увеличились затраты на их приобретение и использование (узел с подшипниками качения обходился в 10 раз дороже аналогичного узла на подшипниках скольжения), усложнился ремонт и пр.

Бесперегрузочные международные перевозки легче реализовать, если прийти к единому стандарту на ширину колеи, особенно в странах, находящихся на пути такого трафика, например, как между странами Юго-Восточной Азии и Европы. Уже есть Соглашение о намерении осуществить такой проект до Вены, используя российскую Транссибирскую железную дорогу. Можно использовать и другой путь, о котором мы уже говорили - применить вагоны с раздвижными колесными парами 20 [2]. Сейчас в вагонах используются колесные пары только внутри государственного стандарта, предназначенные на одну ширину колеи 19.

От надежной работы колесных пар во многом зависит безопасность движения. Поэтому они должны удовлетворять определенным требованиям:

- обладать высокими прочностными характеристиками, износостойкостью;

- быть упругими для демпфирования динамических сил;

- использовать достаточно пластичный, устойчивый к трещинообразованию материал;

- обладать минимальной массой для уменьшения динамического воздействия на вагоны и путь.

Типы, основные размеры и технические условия на колесные пары определяются Государственными стандартами (ГОСТ 4835-2006 «Колесные пары вагонов магистральных железных дорог колеи 1520 мм» и пр.), Правилами технической эксплуатации железных дорог (ПТЭ РФ), Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар (ЦВ-944), Инструкцией осмотрщику вагонов (ЦВ-ЦЛ-408) и другой нормативно- технической документацией (НТД).

В обобщенном виде наиболее распространенный, простейший и ответственный узел вагонов – колесная пара состоит из двух колес, укрепленных на общей оси (рис. 1.10).

|

1.3.1. Оси

Мы уже упоминали о неудачном названии этого элемента колесной пары, тем не менее, оно повсеместно используется, признано, как официальное и используется в стандартах.

Разнообразие колесных пар порождает такое же многообразие и осей. Классифицируем их по следующим признакам:

- назначению: валы-оси и оси;

- по применяемому подшипнику: качения и скольжения;

- по сплошности поперечного сечения: сплошные и полые оси;

- по технологии изготовления: ковкой, штамповкой, прокатом;

- по технологии эксплуатации: одноразовые, ремонтируемые.

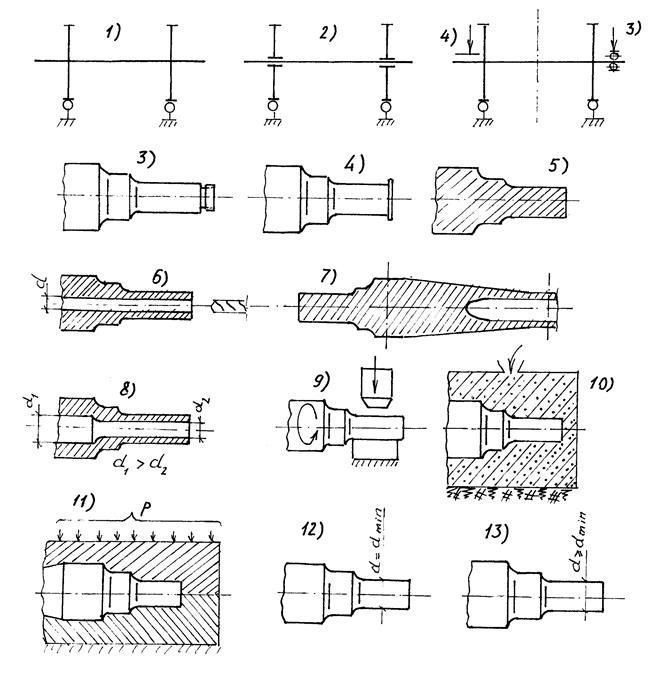

Для наглядности результаты классификации сведем в таблицу 1.5 и рис. 1.12.

Таблица 1.5. Оси колесных пар

| № пп | Классификационный признак | В а р и а н т ы |

| Назначение Подшипник Сплошность оси Технология изготовления Технология эксплуатации | Оси-валы (1) Оси (2) Качения (3) Скольжения (4) Сплошные (5) Полые Полые за счет Высадные из толсто- сверленные (6) ц/бежн. литья(7) стенных труб (8) Ковка (9) Литье (10) Штамповка (11) Одноразовые (12) Ремонтируемые (13) | |

| Исполнение |

Вагонные оси-валы колесных пар представляют собой сплошной стальной брус круглого, переменного по длине сечения 1 (табл. 1.5. рис. 1.11, 1.12).

Рис. 1.11. Ось колесной пары: 1-часть оси для размещения ограничителя перемещения подшипника; 2-шейка; 3-предпоступичная часть; 4-подступичная часть; 5-средняя часть оси; di – диаметр i-той части оси

Рис. 1.12. Схематическое изображение классификационных признаков табл. 1.4.

Обозначения: di – диаметр i-той части оси; Р – усилие штампа

Продольное закрепление внутренних колец подшипников качения может ограничиваться гайкой, которая накручивается на концевую часть шейки 1 (рис. 1.11) или шайбой, прикрепляемой к ней. На шейке 2 размещаются подшипники. Предподступичная часть 3 служит для закрепления на ней задних уплотняющих элементов буксы. Кроме того, она уменьшает напряженное состояние консольной части оси за счет более плавного перехода от меньшего диаметра шейки (d2 = 130 мм) к большему - подступичной части (d4=190 мм). На подступичную часть 4 напрессовывается ступица колеса. Средняя часть 5 оси имеет конический переход от подступичной части оси. На нее могут устанавливаются тормозные диски или другие детали, для этого предусматриваются специальные посадочные места.

Для уменьшения концентрации напряжений в местах резкого изменения диаметров оси предусмотрены плавные сопряжения, галтели (от нем. Hohikehle выемка, желобок – скругления внутренних и внешних углов на деталях машин повышающих прочность и снижающих напряжения в материале в местах резкого перехода одного размера к другому).

«Настоящие оси» 2 (табл.1.5, рис. 1. 12), то есть оси, относительно которых происходит вращение колес, в вагонах железных дорог практически не применяются. Их соединения с колесами усложняют конструкцию из-за необходимости выдерживать такой важный размер колесной пары, как расстояние между колесами.

Основное преимущество подшипников качения 3 над подшипниками скольжения 4 заключается в меньших затратах мощности для сдвигания вагона с места. Заметим, что это было важно тогда, когда на железной дороге использовались локомотивы с недостаточной мощностью, паровозы. Поэтому и была принята программа по замене подшипников скольжения на подшипники качения. Накопленный опыт показал, что полностью отказываться от подшипников скольжения пока еще рано, так как они лучше себя ведут при больших скоростях вращения, более 1700 об/мин.

Мы уже отмечали важность снижение масс необрессоренных частей вагонов. Это относится и к колесным парам, как наиболее массоемких. Как известно, напряженное состояние вращающегося вала таково, что более нагружены внешние слои металла, а внутренние – практически не работают (рис. 1.13). В результате появляется

|

возможность облегчить вал за счет создания внутренней полости или отверстия. Так, вал с отверстием диаметром 75 мм весит на 30% меньше, чем сплошной вал диаметром 120 мм. При этом оба вала имеют практически равные моменты сопротивления и в них возникают одинаковые напряжения. Это позволяет при прочих равных условиях снизить динамические нагрузки. На сегодня есть многочисленные конструкции колесных пар с полыми осями (рис. 1.14). Их получают высверливанием сквозного отверстия специальными пушечными сверлами 6, литьем ограниченного количества металла во вращающиеся формы, в результате чего в средней части оси образуется закрытая полость 7, а также путем обжимания толстостенных труб 8 для образования формы вагонной оси. Не смотря на многочисленные исследования, показывающие целесообразность использования полых осей (см. например [5]), их пока не применяют. Есть опасения за надежность прессового соединения колеса с осью. Поэтому в настоящее время практически все вагоны РЖД имеют оси со сплошным сечением 5 (табл.1.5, рис. 1.12).

возможность облегчить вал за счет создания внутренней полости или отверстия. Так, вал с отверстием диаметром 75 мм весит на 30% меньше, чем сплошной вал диаметром 120 мм. При этом оба вала имеют практически равные моменты сопротивления и в них возникают одинаковые напряжения. Это позволяет при прочих равных условиях снизить динамические нагрузки. На сегодня есть многочисленные конструкции колесных пар с полыми осями (рис. 1.14). Их получают высверливанием сквозного отверстия специальными пушечными сверлами 6, литьем ограниченного количества металла во вращающиеся формы, в результате чего в средней части оси образуется закрытая полость 7, а также путем обжимания толстостенных труб 8 для образования формы вагонной оси. Не смотря на многочисленные исследования, показывающие целесообразность использования полых осей (см. например [5]), их пока не применяют. Есть опасения за надежность прессового соединения колеса с осью. Поэтому в настоящее время практически все вагоны РЖД имеют оси со сплошным сечением 5 (табл.1.5, рис. 1.12).

Рис. 1.14. Пример полай оси для колесной пары с допускаемой нагрузкой 245 кН

Основой для изготовления осей являются блюмы (англ. bloom – полуфабрикат металлургического производства, который представляет собой заготовку квадратного сечения со стороной более 140 мм). Из них ковкой 9 с последующей механической обработкой создаются оси.

Для изготовления осей используют литье 10 в неподвижные и вращающиеся формы, штамповку 11.

Вагонные оси изготавливают также поперечно–винтовым и радиально–ротационным способом. Поперечно–винтовая прокатка производится на специальном прокатном стане, на котором из заготовки вытягиваются валы с формой вагонных осей. При радиально–ротационном способе черновая ось обжимается роликами до образования оси.

Для изготовления вагонных осей используются специальные стали ОсВ и ОсЛ по ГОСТ 4728-96 с ударной вязкостью более 0,6 – 0,8 МДж/м2, с пределом прочности на растяжение σв = 580 – 630 МПа и с относительным удлинением более 19 – 21%.

Оси изготавливают с гарантийным сроком 8,5 лет при среднем сроке службы 15 лет. За это время они несколько раз подвергаются ремонту 13. Неремонтируемые, одноразовые 12 оси на вагонах РЖД пока не используются.

1.3.2. Колеса

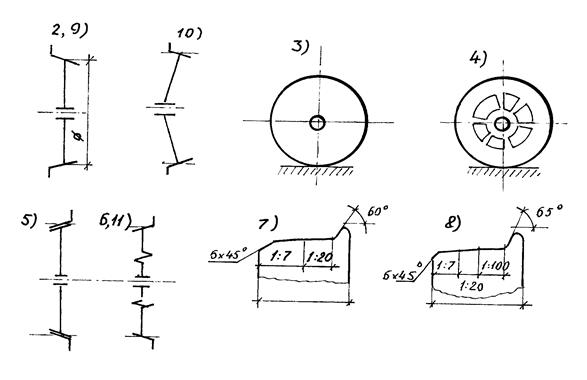

Мы уже отмечали, какие изменения претерпели колеса с момента их появления [1]. Не меньшим изменениям подверглись и колеса вагонов. За их, в общем-то, архаичным, теперешним видом скрываются многочисленные научные и опытно-конструкторские исследования и работы. Продолжаются они и сейчас. Вагонных колес на сегодня много. Все это мы попытались учесть в проведенной нами классификации (табл. 1.6, рис. 1.15).

За исходные признаки классификации были приняты:

Таблица 1.6. Колеса колесных пар

| № пп | Классификационный признак | В а р и а н т ы |

| Тип Конструкция Форма поверхности катания Форма диска Материал | I (1) II (2) Цельные Цельные Составные Составные (сплошной со спице- с бандажом упругим диск) (3) вым дис- (5) диском (6) ком (4) Стандартная (7) «Изношенная» (8) Плоский (9) Изогнутый Волнообразный (11) радиальный наклонный (10) Чугун (12) Сталь (13) Алюминий (14) Другие материалы (15) | |

| Исполнение |

- диаметр колеса: для пассажирских или грузовых вагонов;

- конструктивное исполнение: цельные или нет;

- форма поверхности катания: стандартная или «изношенная»;

- форма диска: прямой, наклонный или зигзагообразный;

- материал: чугун, сталь или другие материалы.

Рис. 1.15. Схематическое изображение классификационных признаков табл. 1.6.

Классификационные данные сведены в таблицу 1.6 и рис. 1.15. Они позволяют осуществить генезис (греч. genesis - зарождение и развитие различных явлений и процессов) колес вагонов и наметить возможные пути их дальнейшего развития.

Вагонное колесо 1, 2 определяется типом или его диаметром. На ободе колеса располагается поверхность катания; ею колесо опирается на рельсы. Поскольку она сложной формы, то колеса сравнивают по диаметру условного круга катания на расстоянии 70 мм от внутренней поверхности обода (рис. 1.16, 1.17). Диаметры колес современного подвижного состава колеблются в широких пределах: от 300 (вагонетки) до 2000 мм (паровозы).

Поскольку процесс работы колеса очень сложный (огромные контактные напряжения, превышающие допустимые в 5 - 6 раз, действующие, правда, в очень короткий промежуток времени; большой температурный нагрев из-за трения тормозных колодок об поверхность катания и пр.), то выбор оптимальных размеров колеса всегда представляет собой очень непростую и ответственную задачу. Так, увеличение диаметра колеса приводит к:

- уменьшению напряжений в зоне контакта поверхности катания колеса и рельса;

- уменьшению числа оборотов колеса, уменьшению количества циклов нагружения оси, колес, подшипников, уменьшению температуры нагрева обода колеса;

|

|

- улучшению условий движения по неровностям пути;

- уменьшению частоты виляния колесной пары.

Уменьшение диаметра колеса способствует:

- снижению массы колеса;

- понижению центра тяжести вагона и к улучшению его устойчивости;

- уменьшению базы тележки, снижению ее веса и улучшению вписываемости вагона в кривые участки пути;

- понижению уровня пола, к улучшению использования габарита подвижного состава.

Как видно, аргументы «за» колес с большим диаметром в большей степени технические, а с меньшим – экономические.

В общем случае диаметр колеса Dк определяется допустимой нагрузкой на колесную пару qкп, скоростью движения v и грузонапряженностью ΣΡгр, то есть

Dк = f (qкп, v, ΣΡгр).

Диаметр колес современных колес пар составляет 950/957 мм. Эти колеса относятся ко II типу 2; к I типу 1 ранее принадлежали колеса пассажирских вагонов и бандажные колеса; у них диаметр был 1050 мм.

Колесо (рис. 1.16) конструктивно состоит из обода, диска и ступицы. Обод 1 – наружная часть колеса. Обычно в ободе вагонного колеса сосредоточено до ⅔ его массы. Наружная часть обода сложной конической формы имеет с одной стороны, внешней, поверхность катания, а с другой, внутренней – гребень или реборду. Ступица соединяется с ободом колеса диском 2 или спицам 4. Диск – часть колеса, имеющая плоскую или изогнутую форму. Нижняя часть диска плавно переходит в ступицу 3. Ступица – центральная, обычно утолщенная часть колеса с отверстием для посадки её на ось или вал. Спицы – это самостоятельные или отлитые заодно с другими частями колеса стержни, соединяющих ступицу колеса и диск.

У цельнокатаных колес все их элементы представляют собой единое целое 3 (табл. 1.6, рис. 1.15, 1.16).

Составные колеса бывают бандажными или упругими.

Бандаж 5 (рис. 1.17) – сменный обод, надеваемый на диск колеса или колесный центр для продления срока службы колесной пары.

Упругие колеса 6 составные. У них обычно разрезным или изготовленным из другого материала является диск. За счет этого уменьшаются необрессоренные массы колесной пары, динамические нагрузки, снижается шум от движения вагона, обеспечивается мягкость передачи крутящего момента в моторных вагонах, снижаются напряжения в элементах колёсной пары и сопряжённых с нею деталей.

Идея применения упругих колёс появилась давно. Известны колёса с деревянными центрами, колёса с дисками из бумажной прессованной массы, колёса с резиновыми блоками, соединяющими разрезной центр и др. Есть колёса с резиновой поверхностью катания (сейчас такие колеса имеют вагоны Парижского метро).

Повышение упругости колеса и уменьшение массы необрессоренных частей достигается также за счёт использования алюминиевых колёсных центров. Такие колесные пары выпускались и испытывались в 70-х годах ХХ века на советских и американских железных дорогах. В Германии велись исследования возможности применения колесных центров из стеклопластика. Однако на сегодня упругие колеса применяются только на вагонах городского транспорта.

|

|

Мы уже отмечали, что поверхность катания колес делается конической (см. рис.1.8). Она в колесной паре выполняет роль двойного конуса (см. рис. 1.9) и служит для:

- обеспечения прохода горных участков пути, при необходимости «забегания» одного колеса (кстати, этим объясняется необходимость иметь общую ось для колес колесной пары, которая регулирует такое забегание);

- образования равномерного износа, проката;

- для улучшения условий движения при образовании износов типа наплыва металла или проката на ободе колеса; они образуются от высоких температур, возникающих при торможении и из-за больших напряжений в месте контакта колеса с рельсом (рис. 1.20);

- центрирования колесной пары в рельсовой колее.

|

Поверхность катания колес стандартизуется. Для всех грузовых и не скоростных пассажирских вагонов используется стандартный профиль катания 7 (рис. 1.21). На ней расположен гребень, две зоны с различной конусностью и фаска.

|

За счет уклона < 1:20 происходит центрирование колесной пары в прямом участке пути, компенсируется образование неравномерного проката (износа) по ширине обода, улучшается прохождение кривых участков пути.

Уклон < 1:7 и фаска 6 × 45о как бы приподнимают обод колеса над головкой рельса и этим самым даже при образовании допустимого проката, наплыва металла, других дефектов на поверхности катания обеспечивается безопасное качение колесной пары и проход таких опасных мест пути, как крестовины стрелок.

Однако коническая форма поверхности катания колеса имеет и отрицательное свойство – приводит к вилянию колесной пары. Виляние – одна из главных форм колебаний вагонов – вращение колесной пары относительно вертикальной оси. При вилянии появляется возможность набегания гребня колеса на рельс. От этого колесная пара может выйти из рельсовой колеи (рис. 1.21). Этот процесс может происходить при исправных колесных парах, пути и в прямом участке. Он не опасен при скоростях движения менее 160 км/ч и при таких скоростях его не учитывают. При бóльших скоростях он нарастает и становится не безопасным. Для подвижного состава, рассчитанного на скорости более 160 км/ч, его нужно принимать во внимание и учитывать при создании вагонов.

Рис. 1. 21. Виляние колесной пары в рельсовой колее

Рис. 1. 21. Виляние колесной пары в рельсовой колее

При движении колесная пара за счет разбега (зазор между наружными поверхностями гребней и внутренними поверхностями рельсов) и конической формы поверхности катания (рис. 1.8) колес перемещается поперек в рельсовой колее. От этого колеса опираются на рельс последовательно то большим, то меньшим диаметром, пробегая больший, или меньший путь (рис.1.21). В результате такого движения колеса могут забегать или отставать друг от друга и поворачиваться относительно вертикальной оси. При этом происходит смещение центра тяжести колеса относительно оси пути, траектория его пути становится извилистой, волнообразной. Ограничить этот процесс может устранение причин его вызвавших. Если сузить колею, уменьшить разбег колесной пары и уменьшить конусность поверхности катания, то этот негативный процесс уменьшится.

Это и было осуществлено у нас, на железных дорогах. Сначала сузили колею и довели ее до 1520 мм, а затем – уменьшили конусность поверхности катания, создали специальный профиль поверхности катания, «изношенный» или профиль ВНИИЖТа с менее конической поверхностью катания и ввели опору на тележки через скользуны (тележка КВЗ-ЦНИИ). Все эти нововведение были предназначены для скоростей движения более 160 км/ч, но их сделали обязательными для всех поездов, обычных и скорых. В результате получили новые проблемы с путем и подвижным составом.

Профиль поверхности катания ВНИИЖТ, предложенный проф. С.В. Вершинским, создавался следующим образом. В начале появилась идея увеличить срок «жизни» колесных пар за счет устранения времени приработки. Как известно, кривая работы любой пары трения имеет три характеристические зоны

|

(рис. 1.22). Приработка 1 характеризуется повышенным износом за небольшой промежуток времени. Эксплуатация 2 происходит длительное время при минимальном износе, а разрушение 3 наступает мгновенно и характеризуется большими износами и поломками (отказами).

Экспертно было установлено среднестатистическое состояние пути (работы проф. Н.Н. Кудрявцева), на котором начинают нормально работать колесные пары с новым стандартным профилем катания и время его достижения. Затем был получен профиль поверхности катания колеса новой колесной пары после приработки, изготовлены колесные пары с таким «изношенным» профилем поверхности катания 8 (табл. 1.6, рис. 1.15) и были проведены их испытания. Поведение такой колесной пары на высоких скоростях оказалось очень хорошим. Она получила наименование «колесная пара с профилем катания ВНИИЖТа» и была рекомендована для использования в высокоскоростных вагонах. Профиль ВНИИЖТа 8 приведен на рис. 1.23.

Рис. 1.23. Стандартный профиль катания колес а), изношенный б) и профиль катания

вагонов промышленного транспорта

Диск колеса может быть плоским, вертикальным 9, наклонным 10, или изогнутым, зигзагообразным 11 (табл. 1.6, рис. 1.15).

Наиболее простой – это плоский диск (см. рис. 1.18, 1.19). Он используется тогда, когда диск кроме основного назначения, используется еще для чего-либо, например, для закрепления упругой вставки, тормозных дисков, частей приводов чего-либо и т.п.

Почти все вагонные колеса, используемые в РЖД, имеют наклонное расположение диска (см. рис. 1.16, 1.17, 1.24). Проф. С.В. Вершинский в 1972 году показал, что колеса с такими дисками почти на треть уменьшают динамические нагрузки на колесную пару.

Рис. 1.24. Колесные пары с плоским радиальным и наклонным дисками, колесо с наклонным диском (условно оно изображено в другой плоскости). Обозначения: 1 > 11 – расстояния приложения нагрузки Р; 2 = Dк – диаметр колеса; 3 = d3 – диаметр ступицы.

Как так получилось, что диски колес стали делать наклонными, в форме суповой тарелки? Почему такая форма уменьшала полезное действие от опирания

Рис. 1.25. К объяснению получения колеса с наклоненным диском. Обозначения: 1 > 2 < 3; 1 ≠ const – непостоянная ширина колеи, которую образуют перемещающиеся на прямой оси колеса; 2 = const – постоянная ширина колеи, которую образуют колеса с плоским диском, вращающимся на наклонной оси; 3 = const - постоянная ширина колеи, которую образуют колеса с наклонным диском, вращающимся на наклонной оси; М – изгибающий спицы момент момент сил Р; α – угол наклона плоскости спиц к вертикали

кузова вагона на консольные части осей? Оказывается, все это произошло еще в XVI веке в Англии при создании комфортабельных карет [6]. Тогда было замечено (рис.1.25), что, если задние колеса экипажа вращаются на горизонтальной, прямой оси, то они торят колею и преодолевают бóльшее сопротивление, чем колеса на наклонной оси. Но спицы такого наклоненного колеса, а такие колеса изготавливались спицевыми (рис. 1.18), вели себя хуже и часто ломались. Нижние опорные спицы находились в сложном напряженном состоянии, кроме деформации сжатия, они дополнительно изгибались. Для предупреждения этого, обод в вертикальной плоскости так сместили относительно ступицы, чтобы нижние спицы располагались вертикально. В таком, новом положении спицы стали служить дольше и не ломались. Колесо же, положенное горизонтально, получилось в форме суповой тарелки. Такие колеса впоследствии стали использовать и на железнодорожных вагонах, но на горизонтальных, а не наклонных осях; проф. С.В. Вершинский указал в 1972 году на их повышенную гибкость.

Развитие литейного производства и прокатного дела привели к тому, что стали экспериментировать и с формой диска. Так, в начале, отказавшись от отверстий в диске, которые служили для контроля его толщины при прокатке, стали создавать диски различной формы, в том числе и S-образной формы (рис. 1.26) по кругу и сечению.

|

Дата добавления: 2015-07-11; просмотров: 482 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ISBN 5-7641-0116-6 2 страница | | | ISBN 5-7641-0116-6 4 страница |