Читайте также:

|

В зависимости от условий работы и технологических возможностей в качестве отражателей лазерных резонаторов используются зеркала с диэлектрическими слоями или отражающими покрытиями из металла, призмы полного внутреннего отражения (ПВО) и отражатели, использующие френелевское отражение - резонансные отражатели и стопы.

Зеркала лазерных отражателей. В большинстве лазерных резонаторов используются зеркальные покрытия, что связано, по крайней мере, с двумя причинами - таким образом, сравнительно просто можно получить нужный коэффициент отражения (или пропускания) при умеренной стоимости отражателя.

Металлические зеркальные покрытия найти практическое применение только в лазерах ИК-диапазона и представляют собой золотое покрытие (2И), наносимое методом испарения, на полированную металлическую (медную, германиевую и т.п.) подложку с подслоем хрома. Основным недостатком металлических зеркальных покрытий является их сравнительно большие потери на поглощение - порядка нескольких процентов. Эти потери значительно снижают выходную мощность лазеров при небольшом усилении активной среды. В мощных лазерах поглощение вызывает значительный нагрев металлического зеркала, что приводит к его термической деформации, а при большой плотности мощности - к разрушению; иногда для снижения температуры поверхности металлического зеркала применяют водяное или воздушное охлаждение медной подложки (тлеющей соответствующую конструкцию с радиальными или расположенными по спирали каналами внутри).

Диэлектрические лазерные зеркала наиболее часто применяются в резонаторах. Они представляют собой интерференционные структуры из нечетного количества чередующихся диэлектрических слоев с высоким и низким показателями преломления, оптическая толщина каждого из которых обычно равна четверти рабочей длины волны l0.

Наиболее часто для l0<1,5 мкм в качестве диэлектриков для многослойных лазерных зеркал используются наносимые испарением в вакууме (специально очищенные) покрытия 29И из сернистого цинка ZnS (n=2.3; 0.4<l<25 мкм) и 24И из фтористого магния MgFr (n=1.38, 2<l<10 мкм).

Характеристики других веществ, используемых при изготовлении диэлектрических интерференционных зеркал, приведены в табл.1.

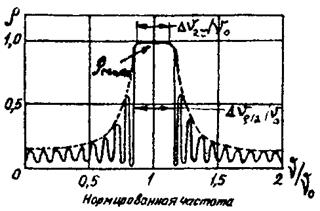

Типичная спектральная характеристика многослойного диэлектрического зеркала приведена на рис.6.27. Существенно, что огибающая (пунктир) в первом приближении не зависит от количества слоев. На рис.6.28 показана зависимость относительной ширины центрального максимума такого зеркала от соотношения показателей преломления используемых веществ.

Таблица 1

| Вещество | Показатели преломления | Спектраль-ный диапазон, мкм | Способ нанесения | Особенности |

| Трехсернистая сурьма SbS3 (27) | 2.55 | 1 – 16 | Испарение в вакууме (условное обозначение И) | Только для ИК области |

| Двуокись цезия CeO2(94) | 2.2 | 0.5 – 12 | Для работы при 100% влажности; повышенное светорассеяние | |

| Окись свинца PbO | ||||

| Криолит Na3AlF6 (23) | 1.35 | 0.2 – 14 | Наименьший показатель преломления | |

| Фтористый стронций SrF2 (18) | 1.25 | 0.5 – 12 | Полосы поглощения на 3 и 6,3 мкм | |

| Двуокись титана TiO2 (88) | 2,35 | 0,4 | Из раствора ортотитановой Ti(OC2H5)4 и ортокремниевой кислот (P) | Плохая воспроизводимость толщины слоя; высокая механическая прочность и влагостойкость |

| Двуокись кремния SiO2 | 1,47 | 0,2 – 8 |

Рис.6.29 позволяет наглядно представить как форму, так и абсолютные значения основной характеристики четвертьволнового диэлектрического зеркала вблизи рабочей длины l=l0. При большом числе слоев (иди металлической подложке) добавление каждого нового слоя с высоким показателем преломления nB уменьшает коэффициент пропускания t в nB2/nВОЗ раз, т.е. практически в nB2 раз. Слой же с низким показателем преломления увеличивает t в nН2 раз. Соответственно каждая пара слоев с высоким и низким показателями преломления уменьшает t в (nB/nН)2 раз, т.е. в 2...3 раза. Из рис.6.29 видно преимущество структуры "подложка -В-Н-В-Н…Н-В-воздух", когда первый и последний слои имеют высокий показатель преломления, действительно, зеркало из четырех слоев В-Н-В-Н имеет меньший коэффициент отражения, чем зеркало из трех слоев (В-Н-В), та же закономерность сохраняется для любого количества слоев. Кроме того, это весьма удобно как в технологическом, так и эксплуатационном аспектах, так как слои с большим n практически негигроскопичны и обладают лучшей адгезией к подложке. Таблица 2 дополняет рис.6.29 с учетом дисперсии TiO2 и SiO2, а также в области малого (k=1) и большого (k=17; 19) количества четвертьволновых слоев.

Рис.6.27. Расчетная спектральная характеристика многослойного зеркала из четвертьволновых слоев диэлектрика (19 слоев TiO2 и SiO2, нанесенных на подложку из плавленного кварца (n=1.47))

Рис.6.28. Влияние показателей преломления используемых веществ на относительную ширину центрального максимума диэлектрического зеркала из четвертьволновых слоев: верхняя кривая дает ширину Dnr/2 при которой rЗ³50%, нижняя Dn2t, при которой tЗ³2×tМИН; экспериментальные точки для TiO2 и SiO2 взяты из [2]

Рис.6.29. Центральная часть спектральной характеристики четвертьволнового диэлектрического (nB=2.35, nh=1.45) зеркала из k слоев на подложке из плавленного кварца

Таблица 2

| Длина волны, нм | Количество слоев l0/4 | |||||||||

| 18,5 | 4,3 6,1 6,2 0,2 8,5 | 1,6 2,4 2,4 3,5 3,7 | 0,6 0,9 1,0 1,5 1,6 | 0,2 0,4 0,4 0,6 0,6 | 0,06 0,1 0,1 0,2 0,2 | 0,02 0,03 0,01 0,05 0,07 | 0,01 0,01 0,01 0,02 0,02 |

Из табл.2 видно, что увеличение количества слоев k сверх 15¼17 (при nB=2.35 и nH=1.45) не имеет практического смысла, так как не приводит к увеличению коэффициента отражения зеркала (r£99.9%), а иногда и снижает его за счет возрастания светорассеяния. Для получения промежуточных значений t (или r) последний слой с высоким показателем преломления делают несколько тоньше, чем это необходимо из условия bB=l0/4×nB.

Для практического достижения большого коэффициента отражения имеет существенное значение как механическая обработка подложки зеркала (обычно плавленный кварц, стекло К-8, реже – лейкосапфир и другие кристаллы), так и ее подготовка в вакуумной камере перед напылением. Для подложек лазерных зеркал следует применять "глубокую" полировку (в течение нескольких смен при использовании обычных полировочных материалов или несколько часов с помощью субмикронных алмазных паст), обеспечивающую удаление всего подтрещиноватого слоя толщиной 10 мкм, образовавшегося в результате предшествующей шлифовки свободным, абразивом. Это значительно уменьшает светорассеяние, особенно вредное для лазеров с небольшим усилением активной среды, и повышает лучевую стойкость. Последнее для стекла К-8 иллюстрируется табл.3.

Таблица 3

| Способ обработки | "Глубокая" полировка | Обычная полировка | Шлифовка |

| Порог разрушения гигантским импульсом рубинового лазера, Дж/см2 | 190±25 | 87±8 | 9±0.6 |

При "глубокой" полировке легко обеспечивается не только отсутствие местных дефектов, но и предельно достижимо качество формы всей подложки. В сочетании с двойным (реже одинарным или тройным) вращением подложек в подколпачном устройстве (для обеспечения высокой однородности толщины напыленных слоев) это позволяет достигнуть высокоэффективного функционирования оптического резонатора с изготовленными таким образом зеркалами.

Для улучшения механических свойств покрытий (адгезия к подложке) и их лучевой стойкости подложки перед напылением тщательно очищаются, включая ионную бомбардировку и прогрев в вакууме. Последнее дополнительно несколько увеличивает коэффициент отражения наносимых затем слоев - см. табл.4 (l=694 нм, свободная генерация), где числитель соответствует обычной технологии напыления (ZnS + криолит), а знаменатель - технологии c дополнительным нагревом подложек до 200°С.

Таблица 4

| Число слоев | ||||

| r, % | 40/44 | 86/90 | 95/97 | 97/99 |

| Порог разрушения, Дж/см2 | 680/2100 | 500/1400 | 360/130 | 320/640 |

Таблица 5

| Материал | Моноимпульс (при l=694 нм), Дж/см2 | Свободная генерация (при l=1,06 мкм), МВт/см2 |

| Плавленный кварц Крон Легкий крон Боросиликатный крон Баритовый крон Тяжелый баритовый крон Легкий флинт Флинт Тяжелый флинт | - - - 40- | 16,5 - - - 8,7 9,5 11,5 11,7 |

Заметим, что сравнение второй строки табл. 4 с соответствующей строкой табл. 2 наглядно иллюстрирует преимущества использования веществ с большим показателем преломления (см. табл. 1) для получения высокого коэффициента отражения при меньшем числе слоев и, следовательно, при меньшем светорассеянии и большей лучевой стойкости.

Однако лучевая стойкость диэлектрических зеркал существенно ниже лучевой стойкости прозрачных оптических материалов - стекол и кристаллов (табл.5); поэтому в мощных лазерах часто используются гораздо более дорогостоящие элементы резонатора, заменяющие диэлектрические зеркала.

Резонансный отражатель. Этот тип отражателя лазерных резонаторов по своему функциональному назначению и принципу действия аналогичен полупрозрачным (выходным) диэлектрическим зеркалам и является их "толстослойным" аналогом, обладающим, однако, значительно большей лучевой стойкостью (и, к сожалению, стоимостью).

Резонансный отражатель представляет собой две или три плоскопараллельных пластины из плавленного кварца, стекла или лейкосапфира, разделенных более толстыми распорными кольцами из плавленного кварца, или суперинвара. Часто резонансный отражатель собирается на оптическом контакте. Высокая лучевая стойкость обеспечивается здесь свойствами используемых материалов (табл.5).

Высокий коэффициент oтpaжeния

|

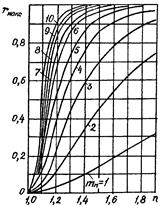

paссматриваемой системы обеспечивается на некоторых дискретных частотах, для которых на толщине каждой из m пластин с показателем преломления n укладывается нечетное число l. Зависимость rМАКС от показателя преломления резонансного отражателя из 1...10 пластин представлена на рис. 6, откуда видно, что при использовании кронового стекла (например, К-8) уже три пластины обеспечивают коэффициент отражения 70%; аналогично отражатель из лейкосапфира (n=1.76) дает уже 87% при трех пластинах и 66% - при двух.

Следует иметь в виду, что форма частотной характеристики резонансного отражателя существенно сложнее, чем в случае диэлектрических зеркал, что, в частности, иллюстрируется рис.6.30.б. В случае отражателя из двух пластин период следования максимумов коэффициента отражения в первом приближении определяется как DnМАКС»с/(2×b×n) где b - толщина пластины. Мелкая структура r(n) в этом случае имеет период Dn»c×l где l - толщина распорного кольца.

a.

a.

|  б.

б.

|

Рис.6.30. Зависимость а) максимального коэффициента отражения резонансного отражателя от его параметров и б) пример частотной характеристики такого отражателя (три пластины из стекла К-8 с n=1,51 толщиной b=2,5 мкм)

Высокая стоимость резонансного отражателя обусловлена жесткими допусками на изготовление как самих пластин (их разнотолщинность Db×n=(bi×ni)-(bj×nj), неплоскостность и клиновидность не должны вносить фазовых искажений более l/100), так и распорных колец. При увеличении Db×n сверх l/4 коэффициент отражения стопы равен только сумме френелевских коэффициентов отражения, но имеет почти гладкую частотную характеристику из-за ослабления интерференционных эффектов, как в отдельных пластинах, так и между ними.

Призменные отражатели. Призменные отражатели используются в мощных лазерах вместо "глуxиx" интерференционных зеркал с целью повышения тучевой стойкости, а также в лазерных гироскопах для уменьшения ширины полосы "захвата" за счет меньшего светорассеяния. Кроме того, отражатели обладают рядом дополнительных преимуществ, в определенной степени оправдывающих некоторое удорожание приборов из-за существенно большей стоимости призмы ПВО по сравнению с зеркалом.

Одним из преимуществ применения призм ПВО является "перемешивание" поля в резонаторе с призменным отражателем, где ход луча замыкается после прохода луча над оптической осью и под ней - в отличие от хода луча в обычном плоскопараллельном резонаторе. Другим преимуществом призменных отражателей является их нерасстраиваемость, т.е. отсутствие сколько-нибудь жестких допусков на установку призмы по отношению в оптической оси.

Нерасстраиваемость, однако, требует изготовления рабочего (обычно, прямого) угла призмы ПВО с точностью d порядка единиц угловых секунд, так как в противном случае отраженный луч становится не параллельным падающему: дня обычной призмы ПВО на DY=2×n×d,а для призмы ПВО с брюстеровской гипотенузной гранью – на 2×n2×d.

Требования к пирамидальности отражательных призм обычно невелики, так как по второй координате всегда имеется какое-либо юстировочное устройство (или призма для модуляции добротности вращается электромотором, ось которого перпендикулярна рабочему ребру призмы).

Известны призмы ПВО, обеспечивающие нерасстраиваемость по обеим угловым координатам, так называемые трипель-призмы. Однако их стоимость существенно выше, так как здесь точность d требуется выдержать при изготовлении трех прямых углов при (рабочей) вершине.

Просветляющие покрытия для лазерных элементов. С целью уменьшения френелевского отражения установленных внутри резонатора оптических элементов в лазерной технике в некоторых случаях можно использовать просветляющие покрытия.

Однослойные просветляющие покрытия с показателем преломления n1, и толщиной l/4 могут снизить коэффициент отражения подложки с показателем преломления nП до значения (на длине)

|

где nВН - показатель преломления внешней среды. Если деталь работает в воздушной среде (nВН»1) то, очевидно,

|

Отражение полностью устраняется однослойным просветляющим покрытием с (n1)ОПТ=(nП×nВН)1/2»(nП)1/2. Ha практике такое покрытие может быть реализовано лишь на материале с большим показателем преломления nП³1.9, так как наименьшим показателем преломления обладает покрытие из MgF2 (n»1.38,см. табл. 1). В результате обычные оптические стекла (n»1.5) просветляются лишь до rМИН=1.2%.

Двухслойное просветление является более эффективным; для него при четвертьволновых слоях

|

При работе в воздухе (nВН»1)

|

На кроновом стекле (nn=1.5) такое покрытие обеспечивает rМИН<0.1% при использовании в качестве первого слоя Al2O3 (n1=1.64). Следует иметь в виду, что собственное светорассеяние и поглощение в просветляющих слоях обычно составляет ~0,1%

Условие полного просветления двухслойным покрытием (из слоев с оптической толщиной l/4) имеет вид

|

Если оно не удовлетворяется, то коэффициент отражения может быть снижен до нуля за счет подбора оптических толщин обоих просветляющих слоев.

Дата добавления: 2015-07-11; просмотров: 317 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МАТРИЧНЫЙ МЕТОД ОЦЕНКИ ПАРАМЕТРОВ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | | | Келембет Л.І. |