|

Читайте также: |

А б в

Рис.26. Стационарные бетоно- и растворосмесители:

а; б – бетоно- и растворосмесительные стационарные установки;

в – бетоно-растворосмесительные заводы.

4- По степени автоматизации:

- неавтоматизированные (растворомешалки);

- полуавтоматизированные;

- автоматизированные с программным управлением.

5- По типу управления:

- с ручным управлением;

- с электромеханическим управлением;

- с гидравлическим управлением;

- с пневматическим управлением.

Кроме перечисленных принципиальных признаков, смесители классифицируются поконструктивным признакам:

- по типу привода,

- числу двигателей,

- форме смесительного барабана,

- типу перемешивающего устройства,

- расположению оси перемешивающего устройства в пространстве,

- способу разгрузки и т. п

Индексация смесителей. Индексация СДМ – условное буквенно-цифровое обозначение (индекс), отражающий модель машины и ее главный параметр.

Индекс – конкретное обозначение модели машины данного подвида. Индекс состоит из буквенной и цифровой частей. Буквенная часть индекса, располагающаяся перед цифрами, указывает на группу, к которой относится данная машина. Цифровая часть для всех машин, кроме экскаваторов и кранов, является порядковым номером регистрации выпускаемых машин.

СБ - машины и оборудование для бетонных и железобетонных работ (бетоно- и растворосмесители, установки для приготовления бетонной смеси и строительного раствора, автобетононасосы, автобетоносмесители, авторастворовозы и автобетоновозы)

Маркировка смесителя – на табличке по ГОСТ 12971, закрепленной на корпусе смесителя.

Цикличные смесители делят на следующие типы:

• БП - бетоно смесители принудительного действия роторные для приготовления жестких и подвижных бетонных смесей и растворов, а также смесей из сухих составляющих;

• БГ - бетоно смесители гравитационные для приготовления подвижных бетонных смесей с осадкой конуса более 3 см;

• БП-2Г - бетоно смесители принудительного действия с двумя горизонтальными валами;

• РН - растворо смесители низкооборотные для приготовления всех видов растворов, за исключением специальных;

• РВ - растворосмесители высокооборотные для приготовления строительных растворов (кроме быстросхватывающихся и специальных, в том числе активизированных и расслаивающихся), а также конструктивно-теплоизоляционных керамзитобетонных смесей.

Общее устройство смесительных машин (состоят из следующих основных частей):

1) смесительного барабана, в котором производится перемешивание

материалов;

2) механизма загрузки, при помощи которого материалы подаются в

смесительный барабан;

3) механизма разгрузки, обеспечивающего выгрузку готовой смеси из

смесительного барабана;

4) двигателя (привод);

5) передаточных механизмов, осуществляющих передачу движения

от двигателя к исполнительным органам смесительной машины;

6) станины, на которой монтируются все части машины.

Основными рабочими органами данного вида строительной техники являются:

■ либо барабан (гравитационный смеситель);

■ либо смесительные лопасти (принудительный смеситель), приводи-

мые в движение через редуктор электромотором.

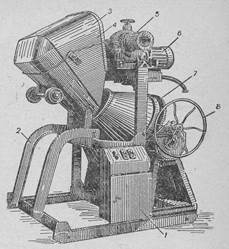

Рис.27. Передвижной гравитационный смеситель

с объёмом готового замеса 65 л:

а – общий вид; б – кинематическая схема; 1 – смесительный барабан; 2 – три сменные перемешивающие лопасти; 3 - привод; 4 – рама с колёсным ходом;

5 - двухступенчатый цилиндроконический редуктором; 6 - клиноременная передача; 7 - электродвигатель.

Смеситель (рис. а) с объемом готового замеса 65 л состоит из грушевидного смесительного барабана 1, на внутренней поверхности которого закреплены три сменные перемешивающие лопасти 2, привода 3, приводящего смесительный барабан во вращение, рамы 4 с колесным ходом и механизм поворота (наклона) барабана с фиксирующим устройством. Вращение барабану сообщается от электродвигателя 7 (рис. б) через клиноременную передачу 6 и двухступенчатый цилиндроконический редуктор 5. Барабан 4 жестко закреплен на тихоходном валу редуктора и вращается с частотой 27 мин-1. При загрузке компонентов и их смешивании барабан наклонен к горизонту под углом 12 °, а при выгрузке готовой смеси - под углом 40 °. Исходные материалы загружают в смеситель вручную, а выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз. Смеситель может выдавать до 2 м3/ч при 30 циклах в 1 ч. Перевод барабана из положения загрузки и смешивания в положение выгрузки осуществляют вручную с помощью рукоятки управления, установленной на корпусе редуктора. В каждом положении барабан фиксируется штырем рукоятки управления, входящим в отверстие кронштейна на раме смесителя.

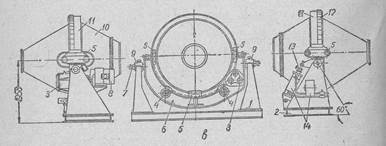

Рис.28. Передвижной гравитационный смеситель с объёмом

готового замеса 165 л:

а – общий вид; б – кинематическая схема; 1 – загрузочный ковш; 2 – два подъёмных барабана; 3 – самотормозящийся червячный редуктор; 4 – фланцевый электродвигатель; 5 – смесительный барабан; 6 - штурвал; 7 – трёхступенчатый цилиндроконический редуктор; 8 - канат; 9 и 10 – два концевых выключателя;

11 - траверса; 12 - фланцевый электродвигатель; 13 – одноступенчатый редуктор; 14 – фиксирующее устройство.

Передвижные гравитационные бетоносмесители с объемом готового замеса 165 и 330 л оборудованы ковшовым подъемником с индивидуальным приводом для загрузки предварительно отдозированных сухих компонентов смеси в барабан и вододозировочным устройством для отмеривания дозы воды на замес.

Смесительный барабан 5 с размещенными внутри лопастями жестко закреплен на выходном валу трехступенчатого цилиндроконического редуктора 7 с фланцевым электродвигателем 12. Привод барабана встроен в траверсу 11, которую поворачивают вместе с барабаном вокруг горизонтальной оси вручную с помощью штурвала 6 через одноступенчатый редуктор 13. Удержание барабана в различных положениях обеспечивается фиксирующим устройством 14. Перемешивание компонентов производится при наклонном положений оси барабана, а выгрузка готовой смеси - путем опрокидывания вращающегося барабана отверстием вниз. Загрузка сухих компонентов в смесительный барабан производится загрузочным ковшом 1. Механизм подъема и опускания ковша включает два подъемных барабана 2 для навивки концов каната 8, охватывающего ковш, самотормозящийся червячный редуктор 3 и фланцевый электродвигатель 4. При навивании каната на барабаны ковш с компонентами поднимается по направляющим рамы в крайнее верхнее положение и разгружается в смеситель путем опрокидывания. Два концевых выключателя 9 и 10 автоматически отключают электродвигатель в крайних положениях ковша. В вододозировочную систему бетоносмесителя входит дозатор с краном, которым по достижении заданной дозы отключают воду. Продолжительность одного цикла составляет ПО... 130 с.

Рис.29. Бетономешалки с грушевидным барабаном ёмкостью 100 л:

а – общий вид; б – кинематическая схема; в – положение барабана в процессе приготовления смеси; 1 - электродвигатель; 2 – клиноременная передача; 3 – зубчатая передача; 4 – ведущая коническая шестерня; 5 – изогнутые по кривой лопасти; 6 – смесительный барабан грушевидной формы; 7 - зубчатый конический венец; 8 - цапфы; 9 - штурвал; 10 – опорная конструкция; 11 – зубчатое зацепление; 12 - траверса; 13 – короткая вертикальная ось; I – положение загрузки; II – положение перемешивания; III - положение выгрузки.

Смесительный барабан 6 грушевидной формы вращается на короткой вертикальной оси 13, укреплённой на траверсе 12, которая упирается цапфами 8 на опорную конструкцию 10 и может поворачиваться при помощи штурвала 9 и зубчатого зацепления 11 вокруг горизонтальной оси совместно с барабаном. Нижняя часть барабана отлита как одно целое с зубчатым коническим венцом 7, находящимся в постоянном зацеплении с ведущей конической шестерней 4, получающей вращение от электродвигателя 1 через клиноременную 2 и зубчатую 3 передачи. На внутренней конусообразной поверхности барабана укреплены изогнутые по кривой лопасти 5, обеспечивающие перемешивание бетонной смеси.

Для приготовления бетона материал загружают в барабан (положение I), а перемешивание ведут в барабане, наклоненном в противоположную сторону (положение II). Выгрузка готовой смеси производится опрокидыванием вращающегося барабана отверстием вниз (положение III), причём лопасти, стремящиеся перемещать смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Для механизации загрузки материалов бетономешалки рассматриваемого типа ёмкостью 250 л оборудуются скиповым подъёмником, ковш 3 которого при помощи двигателя 6, барабанов 5 и тяговых канатов 4 поднимается по жёстким направляющим 2 до упора и затем опрокидывается, высыпая находящиеся в нём материалы в смесительный барабан 7, наклоняемый для загрузки штурвалом 8.

Такие бетономешалки имеют индивидуальный привод механизмов подъёма загрузочного ковша и вращения барабана, а также кнопочное управление 1 работой двигателей.

Рис.30. Бетономешалка с индивидуальным приводом механизмов

и кнопочным управлением электродвигателя:

1 – кнопочное управление работой двигателей; 2 – жёсткие направляющие;

3 - ковш; 4 –тяговые канаты; 5 - барабаны; 6 - двигатель; 7 – смесительный

барабан; 8 - штурвал.

Бетономешалки с двухконусным барабаном имеют смесительный барабан 10, выполненный в виде двух усеченных конусов (короткого и длинного), соединённых основаниями с цилиндрическим ободом, на котором укреплены зубчатый венец 12 и опорный бандаж 11. Барабан опирается на два опорных катка 4 и удерживается от опрокидывания тремя парами роликов 5, охватывающих с двух сторон опорный бандаж барабана. Смесительный барабан, опорные катки и поддерживающие ролики смонтированы на поворотной траверсе 6, опирающейся цапфами 7 на подшипники 9, установленные на стойках 1 неподвижного основания 2 бетономешалки.

Рис.31. Бетономешалка с двухконусным барабаном:

а – вид спереди; б – разгрузка; в – конструкция; г – кинематическая схема;

1 - стойки; 2 – неподвижное основание (рама); 3 - редуктор; 4 – два опорных

катка; 5 – три пары роликов; 6 – поворотная траверса; 7 - цапфы; 8 – электро-

двигатель; 9 - подшипники; 10 – смесительный барабан; 11 – опорный бандаж;

12 – зубчатый венец барабана; 13 - выдвижной шток; 14 - пневматический

привод; 15 – ведущая шестерня; 16 – пневматический переключатель;

17 - электромагнит; 18 - рукоятка; 19 - вентиль.

В современном строительстве применяются бетоносмесмесительные установки нескольких видов. При бетонировании крупных строительных объектов наиболее востребованы смесители с наименьшим временем разгрузки, как правило, это двухвальные принудительные бетоносмесители. Данное оборудование может работать с крупным заполнителем, размером до 180 мм.

Преимущества двухвальных бетоносмесителей:

• сравнительно небольшие по размерам,

• по конструкции просты,

• за ними легко ухаживать,

• они обладают низким процентом износа и часто входят в состав

мобильных бетонных заводов.

На бетонных заводах по производству товарного бетона и на предприятиях, производящих изделия из бетона и железобетонные конструкции применяют смесители:

- дисковые - оснащенные системой завихрителей. Такие смесители обеспечивают интенсивное смешивание компонентов, что значительно сокращает процесс приготовления бетонной смеси. Для приготовления специальных и высокопрочных бетонов необходимо качественное, равномерное смешивание добавок и красителей, для этих целей применяют экономичный способ изготовления.

- Смесители планетарного типа.

В модели планетарного типа смесительный бак фиксирован, смешивание происходит при помощи планетарного редуктора. Ход/движение смешивания - за счёт сочетания вращения основного вала и вращения лопаток, создающих противоток, вокруг соответствующих осей на консоли вала.

У смесителя планетарного типа цилиндрический бак в центре абсолютно свободный, траектории движения смесительных лопастей покрывают всё пространство внутри смесителя. Периферический скребок очищает боковые стенки смесителя.

Рис.32. Смесители планетарного типа.

Планетарный смеситель гарантирует однородность массы замеса независимо от типа перемешиваемого материала - хорошо работает как с растворами, так и с жёсткими бетонными смесями. Подходит для производства любых бетонных смесей, перемешивание высшего качества.

При производстве сверхжестких бетонных смесей, в состав которых входят компоненты, имеющие различную насыпную плотность и/или красящие добавки, рекомендуется применять бетоносмесители принудительного действия с двумя горизонтально расположенными валами.

Горизонтальное расположение валов бетоносмесителя создает при вращении встречные потоки частиц перемешиваемых материалов и позволяет осуществить быстрое и качественное перемешивание во всем объеме замеса. В отличие от планетарных бетоносмесителей, применение двухвальных бетоносмесителей позволяет избежать расслоения смеси по высоте, и достигнуть однородной влажности, что является особенно важным при приготовлении жестких смесей.

Рис.33. График.

Внутренняя емкость бетоносмесителя защищена сменной бронёй, выполненной из износостойких сталей. Существует возможность регулировки зазора между внутренними стенками бетоносмесителя и лопатками смесительного агрегата.

▬ и в виде бака с вертикальным быстровращающимся ротором

(тарельчатые смесители).

Состоят из цилиндрического бака с центральным корпусом, на баке установлен ротор смешивания, на котором закреплено определённое количество рычагов со смесительными лопатками.

Смесительные лопатки расположены на различном расстоянии от осей вращения. Круг действия расширяется в результате изменения амплитуды лопаток.

Рис.34. Тарельчатые смесители.

Такая конструкция обеспечивает движение массы бетона попеременно то к внешней, то к внутренней стороне коридора, образующегося в баке смешивания. Лучше всего подходят для перемешивания растворов и лёгких бетонов.

Рис.35. Принципиальная схема цикличного роторного смесителя

тарельчатого типа:

1 – неподвижная кольцевая часть (корпус); 2 - лопасти; 3 - ротор;

4 – пружинные (рессорные) амортизаторы.

▬ корытообразной формы с горизонтальным расположением лопа-

стных валов.

Смесители с горизонтальными осями.

Двухосевой горизонтальный смеситель – характеризуется формой бака в виде омеги. На двух параллельных горизонтальных осях жёстко закреплены смесительные лопатки. Привод осей обеспечивается за счёт редукторных двигателей с ременной системой. Специальная муфта соединения осей поддерживает на постоянном уровне геометрический фазовый сдвиг в 90° между вращающимися лопатками разных валов – что позволяет минимизировать расстояние в плане между осями, повысив тем самым интенсивность воздействия на смесь.

Смесительные лопатки расположены и наклонены так, чтобы при вращении создавалась спираль, ось которой совпадала бы с осью вала. Две спирали на параллельных валах вращаются в противоположные стороны, так что во время смешивания материал движется по осям двумя противоположными по направлению потоками. Смеситель характеризуется высокой скоростью перемешивания и выгрузки. Как правило, применяется при производстве товарного бетона, в том числе и высоких марок. Смешивание высокого качества.

Рис.36. Смесители с горизонтальными осями.

Горизонтальный смеситель с одной осью имеет бак в виде цилиндра, на оси расположена и жёстко закреплена спираль. Привод оси обеспечивается за счёт редукторного двигателя с ременной системой. Материал в смесителе двигается по спирали и радиально. Смеситель упрощён по сравнению с двухосевым и более экономичен, применяется при производстве товарного бетона. Для производства смесей с высокими требованиями по однородности необходимо увеличить срок перемешивания на 20-30 % по сравнению с двухосевым смесителем. Перемешивание хорошего качества.

Смесители непрерывного действия.

По внешнему виду и принципу действия похожи на обычный двухосевой смеситель, но имеют существенные конструктивные отличия. Смесительные лопатки мощнее и их значительно больше, чем в обычном двухосевом смесителе для товарного бетона. Шаг получаемой спирали меньше, направление вращения одинаковое – материал движется от входа к месту выгрузки по обеим осям, интенсивно перемешиваясь. База смесителя – несколько метров, чтобы обеспечить тщательное перемешивание материала во время его продвижения на выгрузку.

Рис.37. Смесители непрерывного действия.

Двухосевой горизонтальный смеситель непрерывного действия, является идеальным решением для производства «тощего» бетона, применяемого в подстилающие слои дорожных и аэродромных покрытий.

Лопастной вал 13 смесителя приводится во вращение с частотой 0,6 с-1 электродвигателем 2 через клиноременную передачу 3 и двухступенчатый зубчатый редуктор 1. От промежуточного вала редуктора через цепную передачу 4 и конусный фрикцион 5 получает вращение вал с двумя барабанами 7 механизма подъема ковша 9. Поворотом рукояти управления 12 осуществляется осевое смещение подвижной части кулачковой муфты 6 и включение конусного фрикциона 5. Навиваемый на барабаны канат 8 поднимает загруженный отдозированными сухими составляющими ковш по направляющим в крайнее верхнее положение, где происходит его опрокидывание и разгрузка в смесительный барабан. При опрокидывании ковш давит на кулак 11 и поворачивает его вместе с валом на некоторый угол. При этом выключается фрикцион 5, включается тормоз 10, и вращение барабанов прекращается. Для опускания пустого ковша под загрузку ослабляют натяжение ленты тормоза 10 поворотом рукояти 1 2.

Рис.38. Кинематическая схема растворосмесителя СБ-97А:

1 – двухступенчатый зубчатый редуктор; 2 - электродвигатель; 3 – клиноременная передача; 4 – цепная передача; 5 – конусный фрикцион; 6 – кулачковая муфта; 7 – два барабана механизма подъёма ковша; 8 - канат; 9 - ковш; 10 - тормоз; 11 - кулак; 12 – рукоятка управления; 13 – лопастной вал; 14 - люк.

Общая схема компоновки смесительных установок у всех производителей похожа. Можно говорить лишь о том, какой смеситель будет установлен на заводе, изготавливает фирма-производитель сама части завода или нет, готова ли она внести изменения, необходимые клиенту.

Смеситель как «сердце» установки играет важнейшую роль при последующем производстве бетона. Сейчас распространены смесители планетарного, тарельчатого, двухвального и одновального типов. Из них планетарный является более дорогим, но производит гомогенную бетонную смесь даже с нестандартным водоцементным соотношением. Речь идет о современных литых бетонах, жестких смесях, растворах и т. д.

Цикличные смесители принудительного действия представляют собой роторные и роторно-планетарные машины с вертикально расположенными валами. Они предназначены для приготовления бетонной смеси и раствора любой подвижности и жесткости. В роторном смесителе компоненты смеси перемешиваются в кольцевом рабочем пространстве неподвижной части 1 лопастями 2 ротора 3, вращающегося с частотой 0,5...0,6 с-1. Смешивающие лопасти крепятся к ротору с помощью пружинных (рессорных) амортизаторов 4 на разном удалении от оси его вращения, а их рабочие поверхности расположены под различными углами к траектории своего движения. Такая схема установки лопастей, создающих при своем движении продольные и поперечные потоки смешиваемых компонентов, обеспечивает интенсивное и качественное перемешивание смеси любой консистенции.

Амортизаторы позволяют лопастям поворачиваться при попадании между ними и днищем крупного предмета. В смесительном устройстве помимо смешивающих лопастей имеются наружная и внутренняя очистные лопасти, прикрепляемые к ротору жестко. Внутренняя поверхность чаши футерована износостойкой сталью. В донной части чаши имеется разгрузочный люк, перекрываемый затвором с рычажным или пневматическим приводом. Роторные бетоносмесители с объемом готового замеса 165 л выпускают передвижными, 330 и 1000 л - стационарными. Их конструкции имеют мало различий. Кинематическая схема передвижного роторного бетоносмесителя показана на рис. Привод смесительного устройства 10 осуществляется от фланцевого электродвигателя 1 через клиноременную передачу и двухступенчатый цилиндрический редуктор 3. Вертикальный вал 14 ротора служит также для привода барабана 17 лебедки ковшового подъемника, на который навиваются две ветви каната 4, охватывающего ковш 8.

При подъеме ковша барабан соединяется с валом 14 фрикционной конусной муфтой 15, сблокированной с ленточным тормозом 16 таким образом, что при включении муфты 15 рукоятью 6 тормоз 16 выключается. При опрокидывании в крайнем верхнем положении ковш воздействует на рычаг 5, выключающий фрикционную муфту 15 и включающий тормоз 16.

Рис.39. Смеситель со сменными чашами:

а –общий вид; б – принципиальная схема; 1 – чаша-тачка; 2 – цилиндрическая чаша; 3 – неподвижные лопасти; 4 – вертикальный лопастной вал; 5 - ограждение; 6 – трёхступенчатый цилиндрический редуктор; 7 – фланцевый электродвигатель; 8 – обрезиненные колёса; 9 – фиксаторы-ловушки; 10 - опора.

Порожний ковш возвращается в исходное положение под действием собственной силы тяжести. Затвор 12 чаши 9 управляется рукоятью 11, дозатор воды 13, - вентилем 7.

Растворосмеситель с вертикальным лопастным валом с объемом готового замеса 65 л имеет три основных узла: чашу-тачку І, представляющую собой цилиндрическую чашу 2, смонтированную на тачке 1, откидывающийся смеситель ІІ, состоящий из вертикального лопастного вала 4, фланцевого электродвигателя 7 на напряжение 220/380 В с частотой 50 Гц, трехступенчатого цилиндрического редуктора 6, неподвижной лопасти 3 и ограждения 5, тележку, имеющую обрезиненные колеса 8 фиксаторы-ловушки 9 для установки чаши-тачки 1 и шкаф электрооборудования. При вращении по часовой стрелке лопастного вала, смещенного относительно центра чаши, движущаяся смесь увлекает за собой чашу, вращающуюся вокруг своей оси против часовой стрелки в опоре 10. Частота вращения чаши регулируется отклонением неподвижной лопасти 3, шарнирно соединенной с корпусом редуктора привода. Эта лопасть создает нужное направление потоков смеси и способствует лучшему перемешиванию компонентов.

Привод шарнирно подвешен к раме одноосной тележки III, что позволяет поднимать лопастной вал по окончании цикла перемешивания и перемещать чашу с готовым замесом на тачке. При подъеме привода он автоматически отключается. Рабочее положение лопастей фиксируется специальным упором.

В комплект растворосмесителя входят две сменные чаши-тачки, которые попеременно используются в качестве барабана-смесителя и емкости готового раствора на месте укладки. Техническая производительность смесителя 1,2...1, 5 м3/ч, продолжительность цикла перемешивания 1,5...2 мин.

Привод шарнирно подвешен к раме одноосной тележки lll, что позволяет поднимать лопастной вал по окончании цикла перемешивания и перемещать чашу с готовым замесом на тачке. При подъеме привода он автоматически отключается. Рабочее положение лопастей фиксируется специальным упором.

В комплект растворосмесителя входят две сменные чаши-тачки, которые попеременно используются в качестве барабана-смесителя и емкости готового раствора на месте укладки. Техническая производительность смесите 1,2...1,5 м3/ч, продолжительность цикла перемешивания 1,5.. 2 мин.

Турбулентный высокооборотный растворобетоносмеситель СБ-1ЗЗА с объемом готового замеса 65 л (по бетону) и 80 л (по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсионных смесей подвижностью 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30...40 мм. Материалы перемешиваются в неподвижном цилиндрическом баке лопастным ротором, получающим вращение от электродвигателя через клиноременную передачу. Во время работы бак закрыт сверху крышкой. Бак и электродвигатель смонтированы на тележке с колесным ходом. Пуск и останов электродвигателя осуществляются пускателем. Компоненты загружают в бак сверху при вра-

Рис.40. Передвижные цикличные растворосмесители

принудительного действия лоткового типа СБ-133А:

а - общий вид; б - бак с наклонными неподвижными лопастями; 1 - электродвигатель; 2 - пускатель; 3 - крышка бака; 4 - бак; 5 - рычажный затвор; 6 - крышка люка; 7 - лопастной ротор; 8 - тележка; 9 - колесо; 10 - клиноременная передача;

11 - неподвижная лопасть.

щающемся роторе с помощью мерных емкостей в последовательности: вода, цемент, заполнители. При вращении ротор отбрасывает компоненты смеси к стенкам бака с наклонными неподвижными лопастями (рис. б), которые тормозят движение смеси по окружности и направляют поток смеси вверх по спирали к центру бака, откуда смесь под действием силы тяжести возвращается к ротору и вновь вовлекается в движение. Интенсивное движение материалов позволяет получать смесь большой однородности и пластичности за относительно малое время. Продолжительность перемешивания после окончания загрузки составляет 30...35 с. Готовая смесь выгружается через люк, закрываемый крышкой с рычажным затвором.

Передвижной растворосмеситель СБ-97А с объемом готового замеса 250 л состоит из:

- лопастного смесителя,

- ковшового подъемника,

- привода,

- рамы с ходовым устройством,

- систем водопитания и управления.

После загрузки сухих компонентов в барабан подается из вододозировочного устройства определенная порция воды или известкового молока. Готовая порция раствора выгружается через люк 14, снабженный рычажным затвором с пневмоприводом.

Рис.41. Кинематическая схема роторного смесителя с объёмом

готового замеса 165 л:

1 – неподвижная кольцевая часть (корпус); 2 - лопасти; 3 - ротор;

4 – пружинные (рессорные) амортизаторы; 5 - рычаг; 6 - рукоять;

7 - вентиль; 8 - ковш; 9 - чаша; 10 – привод смесительного устройства;

11 - рукоять; 12 - затвор; 13 – дозатор воды; 14 – вертикальный вал

ротора; 15 – фрикционная конусная муфта; 16 – ленточный тормоз;

17 - привод барабана.

Рис.42. Общий вид смесительной установки.

Рис.43. Общее устройство смесителя.

Рис.44. Защита от износа:

10.1 – лопасть смесителя, лакированная твёрдым металлом; 10.2 – выкладка керамической плиткой; 10.3 – смесительный резервуар с резиновым покрытием; 10.4 – лопасть смесителя, облицованная твёрдым сплавом.

Существенные параметры качества смеси и оборудования составляют базис для надёжности систем управления и регулирования производственных процессов:

Рис.45. Автоматизация:

11.1 – зонд для измерения влажности; 11.2 – центральное

смазочное устройство; 11.3 – влажная очистка.

А б в

Рис.46. Схема потоков:

а – принцип поперечных потоков; б – принцип встречных потоков;

в - поток смешиваемого материала

Рис.47. Принцип смешения смесителя типа R.

Рис.48. Принцип смешивания в смесителях типа D.

Дата добавления: 2015-10-21; просмотров: 334 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Классификация смесителей | | | Принудительного действия лоткового типа |