Читайте также:

|

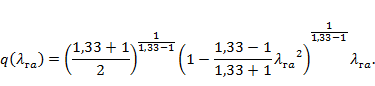

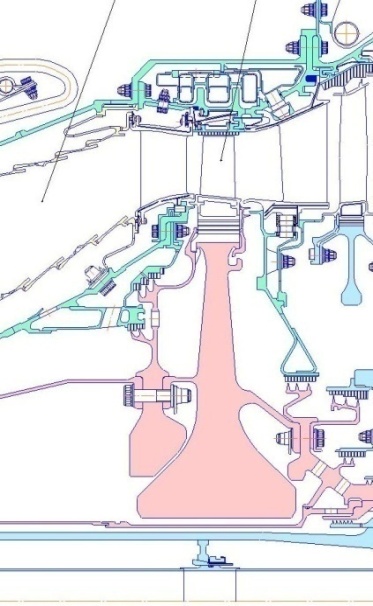

Проектирование проточной части турбины газогенератора (ТВД) ведется в последовательности, изложенной ниже. Принципиальная схема проточной части турбины газогенератора с характерными размерами, величины которых будут найдены в данном разделе, приведена на рисунке 2.1.

2.2.1. Из рекомендованного диапазона  [2,5] выбирается значение приведенной осевой скорости на выходе из СА первой ступени ТВД. По величине

[2,5] выбирается значение приведенной осевой скорости на выходе из СА первой ступени ТВД. По величине  находится значение ГДФ

находится значение ГДФ  . Данное значение может быть найдено по таблицам для продуктов сгорания керосина (

. Данное значение может быть найдено по таблицам для продуктов сгорания керосина ( ) (см. Приложение Г), либо вычислено по формуле:

) (см. Приложение Г), либо вычислено по формуле:

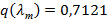

Для рассматриваемого примера (исходные данные в таблице 2.1) было принято значение  , этой величине соответствует

, этой величине соответствует  .

.

Таблица 2.1 – Исходные данные для проектирования меридионального сечения проточной части компрессора и турбины

| Название параметра | Обозначение параметра в расчете ПЧ | Источник исходных данных для проектирования ПЧ (из ТГДР) | Пример | |

| Каскад ВД | Одновальный ТРД | |||

| Компрессор | ||||

| Расход воздуха через компрессор | G, кг/с |

|

| 86,23 |

| Работа каскада компрессора |  , Дж/кг , Дж/кг

|

|

| 476584 |

| Полная температура на входе в компрессор |  ,К ,К

|

|

| 334,1 |

| Полное давление на входе в компрессор |  , Па , Па

|

|

| 160431 |

| Полная температура на выходе из компрессора |  , К , К

|

|

| 808,3 |

| Полное давление на выходе из компрессора |  , Па , Па

|

|

| 2502727 |

| КПД компрессора |

|

|

| 0,84 |

| Степень сжатия компрессора |

|

|

| 15,6 |

| Турбина | ||||

| Расход газа на входе в турбину |  , кг/с , кг/с

|

|

| 76,64 |

| Расход газа на выходе из турбины |  , кг/с , кг/с

|

|

| 85,89 |

| Полная температура на входе в турбину |  ,К ,К

|

|

| 1600 |

| Полное давление на входе в турбину |  , Па , Па

|

|

| 2365077 |

| Полная температура на выходе из турбины |  , К , К

|

|

| 1132,7 |

| Полное давление на выходе из турбины |  , Па , Па

|

|

| 486522 |

| КПД турбины |

|

|

| 0,90 |

| Степень расширения газов в турбине |

|

|

| 4,86 |

| Работа турбины |  , Дж/кг , Дж/кг

|

|

| 541629 |

Рисунок 2.1 – Принципиальная схема проточной части турбины с характерными размерами

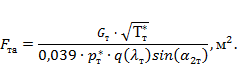

2.2.2. Вычисляется осевая площадь проточной части на входе и выходе из СА первой ступени:

Для рассматриваемого примера:

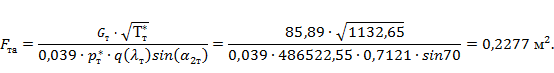

2.2.3. Аналогичным образом выбирается значение приведенной скорости потока на выходе из турбины ВД  . Величина приведенной скорости

. Величина приведенной скорости  обычно находится в интервале 0,35...0,55 для турбин ТРДД и ТРД. Для турбин ТВаД это значение несколько меньше и составляет

обычно находится в интервале 0,35...0,55 для турбин ТРДД и ТРД. Для турбин ТВаД это значение несколько меньше и составляет  [2,5] Меньшие значения приведенной скорости позволяют увеличить высоту лопатки на выходе и угол раскрытия проточной части. Большие значения позволяют снизить высоту лопатки, но это приводит к увеличению потерь с выходной скоростью.

[2,5] Меньшие значения приведенной скорости позволяют увеличить высоту лопатки на выходе и угол раскрытия проточной части. Большие значения позволяют снизить высоту лопатки, но это приводит к увеличению потерь с выходной скоростью.

При проектировании проточной части малоразмерных ГТД (GS<10...20кг/с) приведенные скорости в характерных сечениях следует принимать на нижнем уровне рекомендованных значений.

По величине  находится значение ГДФ

находится значение ГДФ  . Данное значение может быть найдено по таблицам для продуктов сгорания керосина (

. Данное значение может быть найдено по таблицам для продуктов сгорания керосина ( ) (см. Приложение Г), либо вычислено по формуле:

) (см. Приложение Г), либо вычислено по формуле:

Для рассматриваемого примера было принято значение  , этой величине соответствует

, этой величине соответствует  .

.

2.2.4. Для определения площади осевого сечения проточной части на выходе из турбины также необходимо задаться величиной угла выхода потока из последней ступени в абсолютном движении  . Величина угла

. Величина угла  характеризует величину Dсu и следовательно работу турбины. С этой точки зрения величины углов должны иметь небольшие значения. С другой стороны

характеризует величину Dсu и следовательно работу турбины. С этой точки зрения величины углов должны иметь небольшие значения. С другой стороны  определяет потери с выходной скоростью. Исходя из этого угол должен быть прямым

определяет потери с выходной скоростью. Исходя из этого угол должен быть прямым  =90°. Поэтому величинаугла на выходе из турбины в абсолютном движении

=90°. Поэтому величинаугла на выходе из турбины в абсолютном движении  обычно находится в интервале от 60° (что характерно для одноступенчатых ТВД и ТСД двухконтурных двигателей) до

обычно находится в интервале от 60° (что характерно для одноступенчатых ТВД и ТСД двухконтурных двигателей) до  =90±10° (для ТНД и СТ).

=90±10° (для ТНД и СТ).

Величина угла выхода потока  из последних ступеней зависит от режима, на котором проектируется турбина и установка в целом. Если турбина рассчитывается на максимальном режиме работы ГТД, то значение

из последних ступеней зависит от режима, на котором проектируется турбина и установка в целом. Если турбина рассчитывается на максимальном режиме работы ГТД, то значение  следует выбирать в пределах 80…...90

следует выбирать в пределах 80…...90  . При расчете турбины на крейсерском режиме значение

. При расчете турбины на крейсерском режиме значение  нужно задавать в пределах 85……...100

нужно задавать в пределах 85……...100  .

.

В примере величина  была принята равной 70°.

была принята равной 70°.

2.2.5. Вычисляется поперечная площадь проточной части на выходе из ТВД:

Для рассматриваемого примера:

Поскольку из-за уменьшения плотности рабочего тела в процессе расширения площадь поперечного сечения проточной части турбины должна увеличиваться к выходу, то  должна быть больше

должна быть больше  (

( ). Однако в ряде случаев в одноступенчатых ТВД допускается неизменность проходного сечения

). Однако в ряде случаев в одноступенчатых ТВД допускается неизменность проходного сечения  . Невыполнение этого условия говорит об арифметических ошибках, либо некорректном выборе исходных данных.

. Невыполнение этого условия говорит об арифметических ошибках, либо некорректном выборе исходных данных.

2.2.6. Выбирается желаемое число ступеней турбины ВД  . У большинства ТРДД число ступеней ТВД не превышает двух. Однако у каскадов НД, а также турбин одновальных ТРД, ТВаД и ТВД оно может достигать семи.

. У большинства ТРДД число ступеней ТВД не превышает двух. Однако у каскадов НД, а также турбин одновальных ТРД, ТВаД и ТВД оно может достигать семи.

При курсовом проектировании число ступеней турбины можно принять равным числу ступеней прототипа. В рассматриваемом примере число ступеней составляет  =2.

=2.

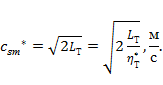

2.2.7. Выбирается значение параметра нагруженности турбины:

где  – условная изоэнтропическая скорость – скорость истечения из гипотетического сопла, степень расширения и температура газов в котором равны аналогичным параметрам турбины:

– условная изоэнтропическая скорость – скорость истечения из гипотетического сопла, степень расширения и температура газов в котором равны аналогичным параметрам турбины:

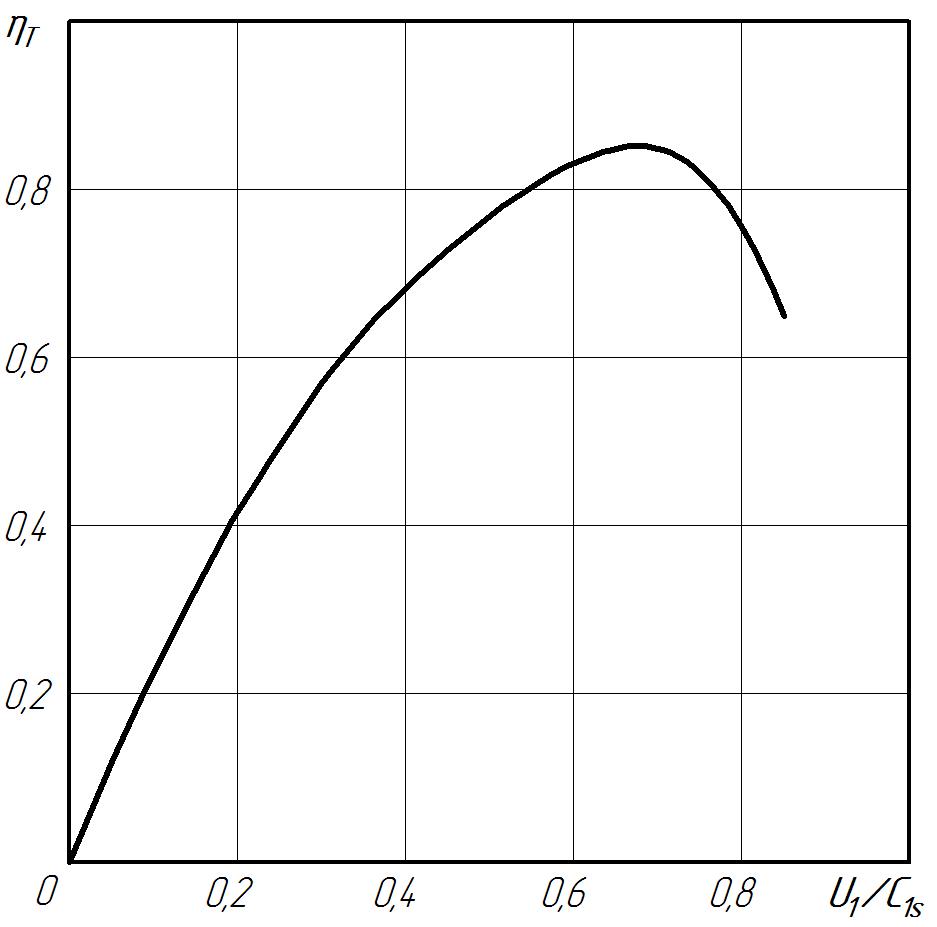

Параметр нагруженности является комплексным параметром, определяющим как работу турбину, так и режим ее работы. Как видно из рисунка 2.2 величина  во многом определяет уровень ее КПД [3,4,8,10].

во многом определяет уровень ее КПД [3,4,8,10].

Наиболее предпочтительное значение параметра нагруженности для осевой турбины ТРДД обычно находится в диапазоне 0,5...0,6, для ТРД - 0,52...0,54 [3,4,8,10]. Для одноступенчатых турбин ВД, работающих при больших перепадах ( ), по условиям прочности значение параметра нагруженности может быть снижено до 0,4.

), по условиям прочности значение параметра нагруженности может быть снижено до 0,4.

Рисунок 2.2 – Зависимость КПД турбины ηт от параметра нагруженности

В примере было выбрано значение

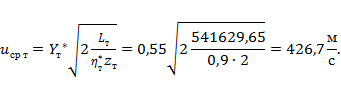

2.2.8. Опираясь на значение параметра нагруженности и выбранное число ступеней, находится среднее значение окружной скорости ТВД:

В примере:

2.2.9. Оценивается в первом приближении температура тела рабочих лопаток последней ступени:

Для турбинных лопаток, выполненных из современных жаропрочных материалов, допускаемая температура, которую может выдержать материал, ограничивается величиной  . В случае если

. В случае если  , то последняя рабочая лопатка турбины не охлаждается и температура ее поверхности принимается равной рассчитанному выше значению

, то последняя рабочая лопатка турбины не охлаждается и температура ее поверхности принимается равной рассчитанному выше значению  . Если

. Если  , то последнюю рабочую лопатку турбины необходимо охлаждать. В этом случае температура ее поверхности

, то последнюю рабочую лопатку турбины необходимо охлаждать. В этом случае температура ее поверхности  выбирается из диапазона 1000...1100К. Она будет обеспечиваться системой охлаждения турбины.

выбирается из диапазона 1000...1100К. Она будет обеспечиваться системой охлаждения турбины.

В рассматриваемом примере температура тела лопаток последней (второй) ступени турбины равна:

Очевидно, что температура лопаток последней ступени превышает величину, которую может выдержать материал ( ). По этой причине получается, что последняя ступень турбины - охлаждаемая (как и первая ступень, температура которой выше). Температура пера охлаждаемой лопатки принимается равной

). По этой причине получается, что последняя ступень турбины - охлаждаемая (как и первая ступень, температура которой выше). Температура пера охлаждаемой лопатки принимается равной  . Она должна быть обеспечена системой охлаждения, однако ее проектирование выходит за рамки данного курсового проекта.

. Она должна быть обеспечена системой охлаждения, однако ее проектирование выходит за рамки данного курсового проекта.

2.2.10. Выбирается материал рабочих лопаток турбины и находится значение разрушающих напряжений  . Рабочие лопатки являются наиболее нагруженными из всех деталей газовой турбины. Они подвержены действию центробежных сил, газовым и вибрационным нагрузкам, а также окисляющему действию горячих газов. Материал лопаток должен обладать высокой жаропрочностью и жаростойкостью. Весь комплекс требований к материалам рабочих лопаток позволяет выбирать только специальные высоколегированные стали и специальные турбинные лопаточные сплавы. Обычным способом изготовления ответственных лопаток турбины является точное литье по выплавляемой модели, причем, в зависимости от рабочих температур и потребных свойств, либо с равноосной структурой, либо с ориентированной (направленная кристаллизация, монокристалл) структурой. В отечественной практике наиболее часто рабочие лопатки турбины делают из никелевых сплавов ЖС6К, ЖС6У или ЖС6Ф. Турбины ВД и СД двигателей с большой температурой газов (

. Рабочие лопатки являются наиболее нагруженными из всех деталей газовой турбины. Они подвержены действию центробежных сил, газовым и вибрационным нагрузкам, а также окисляющему действию горячих газов. Материал лопаток должен обладать высокой жаропрочностью и жаростойкостью. Весь комплекс требований к материалам рабочих лопаток позволяет выбирать только специальные высоколегированные стали и специальные турбинные лопаточные сплавы. Обычным способом изготовления ответственных лопаток турбины является точное литье по выплавляемой модели, причем, в зависимости от рабочих температур и потребных свойств, либо с равноосной структурой, либо с ориентированной (направленная кристаллизация, монокристалл) структурой. В отечественной практике наиболее часто рабочие лопатки турбины делают из никелевых сплавов ЖС6К, ЖС6У или ЖС6Ф. Турбины ВД и СД двигателей с большой температурой газов ( выполняются обычно из более дорогих материалов, обладающих лучшей жаростойкостью: ЖС30, ЖС30М, ЖС32. Для турбин НД, СТ, работающих при умеренных температурах часто используется сплав ВЖЛ12 (его свойства близки к сплаву ЖС6) [19, 20]. Плотности основных лопаточных материалов приведены в таблице 2.2. Кривые длительной прочности для них приведены на рисунке 2.3 [9]. В первом приближении может быть выбран любой материал из перечисленного списка и затем, при необходимости, уточнен.

выполняются обычно из более дорогих материалов, обладающих лучшей жаростойкостью: ЖС30, ЖС30М, ЖС32. Для турбин НД, СТ, работающих при умеренных температурах часто используется сплав ВЖЛ12 (его свойства близки к сплаву ЖС6) [19, 20]. Плотности основных лопаточных материалов приведены в таблице 2.2. Кривые длительной прочности для них приведены на рисунке 2.3 [9]. В первом приближении может быть выбран любой материал из перечисленного списка и затем, при необходимости, уточнен.

Таблица 2.2 – Значения плотности основных материалов, из которых изготавливаются турбинные лопатки

| Материал | 12Х18Н9Т | ЭИ338 | ЭИ 437Б | ЭИ826 | ЭИ617 |

, кг/м3 , кг/м3

| 7800 | 7800 | 8200 | 8470 | 8250 |

| Материал | ЖС6К | ЖС6П | ЖС30 | ЖС32 | ЭП929 |

, кг/м3 , кг/м3

| 8100 | 8100 | 8650 | 8650 | 8400 |

Для определения разрушающих напряжений необходимо оценить эквивалентную наработку двигателя на взлетном (максимальном) режиме  . Она для авиационных двигателей гражданского назначения в среднем составляет 10% от заданного ресурса (таблица 2.3), у наземных ГТУ до 80%.

. Она для авиационных двигателей гражданского назначения в среднем составляет 10% от заданного ресурса (таблица 2.3), у наземных ГТУ до 80%.

В курсовом проектировании можно принять следующие величины эквивалентной наработки  на взлетном режиме:

на взлетном режиме:

- для самолетов гражданской и транспортной авиации –  ;

;

- для самолетов военной авиации –  ;

;

- для наземных ГТУ –  .

.

Таблица 2.3 – Ресурсы различных типов ГТД и ГТУ

| Применение | Межремонтный ресурс, ч | Полный ресурс, ч |

| Гражданская авиация | 5000 | 15000 |

| Военная авиация | 300…...500 | 600...…1000 |

| Наземная ГТУ | 20000...…25000 | до 100000 |

В рассматриваемом примере было приятно, что рабочие лопатки турбины изготавливаются из жаропрочного никелевого сплава ЖС6К. Его плотность составляет  кг/м3. Проектируемый двигатель предназначен для эксплуатации в транспортной и пассажирской авиации. Его межремонтный ресурс согласно таблице 2.3 составляет 5000час, полный – 15000час, эквивалентной наработки

кг/м3. Проектируемый двигатель предназначен для эксплуатации в транспортной и пассажирской авиации. Его межремонтный ресурс согласно таблице 2.3 составляет 5000час, полный – 15000час, эквивалентной наработки  на взлетном режиме

на взлетном режиме  .

.

Исходя из найденной в п. 2.2.9 температуры тела лопатки и принятой выше эквивалентной наработки двигателя на взлетном режиме с помощью диаграммы на рисунке 2.3 [9] находится разрушающие напряжения  . Как видно из рисунка, диаграмма состоит из двух половин. Работа с ней осуществляется следующим образом:

. Как видно из рисунка, диаграмма состоит из двух половин. Работа с ней осуществляется следующим образом:

Рисунок 2.3 – Зависимость разрушающего напряжения  жаропрочных материалов от температуры и ресурса [9]

жаропрочных материалов от температуры и ресурса [9]

- шаг 1 - на вертикальной оси верхней половины диаграммы откладывается значение температуры лопатки  , затем проводится горизонталь до линии соответствующей принятой величине эквивалентной наработки

, затем проводится горизонталь до линии соответствующей принятой величине эквивалентной наработки  ;

;

- шаг 2 - из точки пересечения опускается перпендикуляр вниз в нижнюю часть диаграммы до пересечения с линией соответствующей выбранному материалу;

- шаг 3 - для найденной точки, по вертикальной шкале нижней половины диаграммы, находится значение разрушающих напряжений  .

.

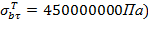

Для принятого в примере материала и эквивалентной наработки  на взлетном режиме разрушающие напряжения

на взлетном режиме разрушающие напряжения  составят 450МПа (

составят 450МПа ( . Определение данной величины показано стрелками на рисунке 2.3.

. Определение данной величины показано стрелками на рисунке 2.3.

2.2.11. Назначается значение коэффициента запаса прочности для рабочих лопаток турбины. Она должна быть не менее  Наиболее предпочтительный диапазон

Наиболее предпочтительный диапазон  [3,5,9].

[3,5,9].

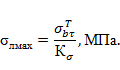

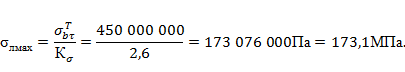

Для рабочих лопаток турбины, рассматриваемом в примере было принято значение коэффициента запаса равное

2.2.12. Вычисляется максимально допустимый с учетом коэффициента запаса уровень напряжения от растяжения в рабочих лопатках турбины:

В рассматриваемом примере:

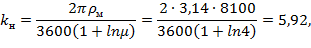

2.2.13. Определяется предельная, с точки достижения максимальных допускаемых растягивающих напряжений, частота вращения ротора ВД:

где

- плотность материала лопатки, кг/м3;

- плотность материала лопатки, кг/м3;

- отношение площадей втулочного и периферийного сечения рабочей лопатки:

- отношение площадей втулочного и периферийного сечения рабочей лопатки:

В примере были приняты следующие значения:  ;

;  кг/м3 (см. п. 2.2.10)

кг/м3 (см. п. 2.2.10)

Тогда:

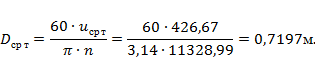

2.2.14. Находится значение среднего диаметра на выходе из турбины:

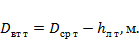

2.2.15. Определяется высота рабочей лопатки на выходе из турбины:

2.2.16. Вычисляются втулочный и периферийный диаметры проточной части на выходе из турбины:

В примере:

2.2.17. Выбирается форма проточной части турбины. Она описывает взаимное расположение поперечных сечений турбины друг относительно друга. Форма проточной части во многом определяет газодинамическую эффективность, конструктивную надежность и технологичность лопаточной машины. Принципиально возможны следующие формы ПЧ турбины (рисунок 2.4) [3,5]:

- с постоянным средним диаметром ( );

);

- с постоянным втулочным диаметром ( );

);

- с постоянным периферийным диаметром ( );

);

- со всеми постоянными проточными диаметрами ( ;

;  ;

;  ;

;  ). Такая форма может применяться на первых ступенях ТВД;

). Такая форма может применяться на первых ступенях ТВД;

- произвольной формы. Ее форма задается отношением средних диаметров входного и выходного сечений:

Рисунок 2.4 - Варианты исполнения проточных частей турбины

Применение проточной части с постоянным наружным диаметром  позволяет при заданном выходном сечении получить наибольшие окружные скорости и работы на всех ступенях. Это позволяет выполнить турбину с меньшим числом ступеней. При этом на первой ступени реализуется и наибольшее снижение температуры D T*, что позволяет упростить систему охлаждения. Поэтому схема с

позволяет при заданном выходном сечении получить наибольшие окружные скорости и работы на всех ступенях. Это позволяет выполнить турбину с меньшим числом ступеней. При этом на первой ступени реализуется и наибольшее снижение температуры D T*, что позволяет упростить систему охлаждения. Поэтому схема с  наиболее целесообразна в высокотемпературных турбинах, поскольку последующие ступени (кроме первой и возможно второй) можно выполнять неохлаждаемыми. Кроме того, форма

наиболее целесообразна в высокотемпературных турбинах, поскольку последующие ступени (кроме первой и возможно второй) можно выполнять неохлаждаемыми. Кроме того, форма  позволяет получить простую, технологичную цилиндрическую форму корпуса, линии тока в ней будут хорошо согласованы с направлением на входе в сопло. Одним из главных преимуществ такой схемы является также то, что величины радиальных зазоров не зависят от осевых смещений ротора. Недостатком схемы

позволяет получить простую, технологичную цилиндрическую форму корпуса, линии тока в ней будут хорошо согласованы с направлением на входе в сопло. Одним из главных преимуществ такой схемы является также то, что величины радиальных зазоров не зависят от осевых смещений ротора. Недостатком схемы  является большой угол раскрытия проточной части у втулки

является большой угол раскрытия проточной части у втулки  (рисунок 2.1). Это чревато отрывами потока от втулочной поверхности. По этой причине

(рисунок 2.1). Это чревато отрывами потока от втулочной поверхности. По этой причине  не должен превышать 8...12°. Кроме того в этом варианте высота лопаток на входе может оказаться слишком малой (

не должен превышать 8...12°. Кроме того в этом варианте высота лопаток на входе может оказаться слишком малой ( ).

).

Форма проточной части с постоянным втулочным диаметром  обладает тем же недостатком - большим углом раскрытия проточной части на периферии

обладает тем же недостатком - большим углом раскрытия проточной части на периферии  (рисунок 2.1). Однако из-за особенностей рабочего процесса турбины допускаются значения

(рисунок 2.1). Однако из-за особенностей рабочего процесса турбины допускаются значения  до 15...20°. В проточной части

до 15...20°. В проточной части  теплоперепад увеличивается от первых к последним ступеням. Такие формы проточной части наиболее целесообразны для ТНД ТРДД. Дело в том, что на нерасчётных режимах (допустим, на крейсерском) перераспределение работ происходит только на последних ступенях. В результате

теплоперепад увеличивается от первых к последним ступеням. Такие формы проточной части наиболее целесообразны для ТНД ТРДД. Дело в том, что на нерасчётных режимах (допустим, на крейсерском) перераспределение работ происходит только на последних ступенях. В результате  в проточной части относительно выравниваются, и КПД остается достаточно высоким. Схема

в проточной части относительно выравниваются, и КПД остается достаточно высоким. Схема  также обладает некоторыми технологическими преимуществами, поскольку позволяет выполнять одинаковыми диски и замки лопаток.

также обладает некоторыми технологическими преимуществами, поскольку позволяет выполнять одинаковыми диски и замки лопаток.

Проточная часть с постоянным средним диаметром  сочетает в себе достоинства и недостатки обоих схем. Кроме того она позволяет добиться умеренных углов раскрытия проточной части.

сочетает в себе достоинства и недостатки обоих схем. Кроме того она позволяет добиться умеренных углов раскрытия проточной части.

В современных турбинах форма проточной части обычно является комбинированной.

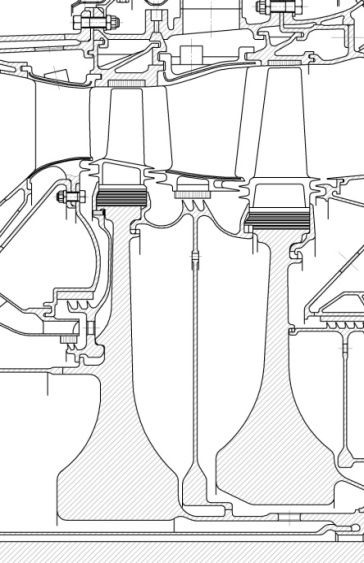

Как видно из рисунка 2.5 в современных газовых турбинах СА первой ступени часто выполняется с цилиндрическим трактом, а в ряде случаев имеет сужающуюся в меридиональном сечении форму (как например на НК-93). По этой причине при курсовом проектировании форма проточной части СА первой ступени принимается цилиндрической, а выбранная форма относится к следующим венцам турбины, начиная от РК первой ступени.

При курсовом проектировании форму проточной части в первом приближении можно принять такой же, как у прототипа, для чего желательно иметь продольный разрез двигателя прототипа.

В рассматриваемом примере, опираясь на форму проточной части прототипа, была принята форма  .

.

Прим. Как отмечалось выше, эта форма относится ко всем венцам кроме СА первой ступени.

2.2.18. Опираясь на выбранную ранее форму проточной части турбины газогенератора, вычисляются размеры ее проточной части на его входе (таблица 2.4).

В примере расчет размеров на входе в РК первой ступени велся следующим образом:

CFM 56 -7

CFM 56 -7

|  НК-93

НК-93

|  GE-90

GE-90

| |

PW 545

PW 545

|  ПС-90

ПС-90

| ||

Рисунок 2.5 – Турбины современных ГТД

средний диаметр на входе:

высота лопатки:

втулочный и периферийный диаметры:

.

.

2.2.19. Вычисляется средний диаметр спроектированной турбины.

В примере:

Дата добавления: 2015-10-13; просмотров: 212 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Проектирование меридионального сечения проточной части газогенератора | | | Определение основных диаметральных размеров меридионального сечения компрессора газогенератора и их согласование с турбиной |