Читайте также:

|

Назначение выщелачивания – максимально возможный перевод оксида алюминия и натрия из нефелиновых спеков в алюминатный раствор и отмывка шлама от алюминатного раствора. Шлам отмывают горячей водой, которую затем используют для выщелачивания спека. Для обеспечения стойкости растворов в процесс вводят едкую щелочь в составе содощелочного раствора.

Для выщелачивания могут служить вода, содовые растворы и щелочные или алюминатные растворы, которые могут содержать карбонат натрия. Главные составляющие спека: алюминат натрия Na2O·Al2O3, феррит натрия Na2O·Fe2O3 и двухкальциевый силикат 2CaO·SiO2; кроме того, в меньших количествах в спеке могут присутствовать: силикат натрия Na2O·SiO2, алюмосиликат натрия Na2O·Al2O3·2SiO2, алюминат кальция CaO·Al2O3 и титанат натрия Na2O·TiO2.

Алюминаты и ферриты, образуют непрерывную серию твердых растворов. β-2СaO∙SiO2 в большинстве спеков выступает как самостоятельная фаза, но для некоторых высокожелезистых и высококремнеземистых составов система отличается от псевдотройной в связи с образованием более сложных тройных соединений, нерастворимых при выщелачивании.

Физические свойства спека обусловлены, в основном, гранулометрическим составом шихты и режимом ее спекания, а также режимом охлаждения спека.

Как правило, алюминатные спеки представляют собой пористые частицы шарообразной формы с относительно равномерным распределением фаз по всему объему.

По степени пористости и характеру пор алюминатные спеки можно условно разделить на 2 типа: спеки с высокой пористостью и большими по диаметру порами, пронизывающими частицы насквозь, и спеки с низкой пористостью и мелкими тупиковыми порами. К первому типу можно отнести нефелиновые спеки, а ко второму- бокситовые.

Насыпная масса и пористость спеков сильно зависят от температурного режима спекания.

Гранулометрический состав спеков определяется условиями его получения и степенью дробления перед выщелачиванием. Гранулометрический состав, общая пористость и плотность определяют насыпную массу спека: с увеличением пористости и крупности спека насыпная масса уменьшается.

Важнейшей характеристикой спека является его пористость. За меру общей пористости спека принимается процентное отношение объема пор к общему объему спека. Для нефелиновых спеков характерна более высокая (20-30%) пористость, чем для бокситовых (10-20%).

Выщелачивание спеков состоит из следующих процессов:

1) растворения алюмината натрия (калия);

Na2O·Al2O3+4H2O=2NaAl(OH)4; (1)

Алюминаты натрия и калия легко растворимы в горячей воде и растворах; с пожением температуры растворимость убывает. Другие факторы – удельная поверхность контакта твердой и жидкой фаз, концентрации ионов R+ и OH-и др.- заметного влияния на растворимость алюминатов не оказывают.

2) разложения (гидролиза) феррита и его твердого раствора – алюмоферрита с переходом в раствор каустической щелочи и в осадок гидроксида железа:

Nа2О×Fe2O3+4Н2O=2Fе(ОН)3 ¯ +2 NаОН; (2)

Процесс гидролиза ферритов протекает с меньшей скоростью, чем растворение алюминатов. Эта скорость увеличивается с ростом температуры и величины удельной поверхности контакта твердой и жидкой фаз и уменьшается с ростом концентрации ионов R+ и OH-. Под влиянием чистой воды этот процесс протекает более энергично, чем под действием алюминатного раствора.

3) некоторого разложения двухкальциевого силиката.

Степень перехода Al2O3 и R2О из спека в алюминатный раствор зависит от содержания растворимого алюмината в спеке и от степени протекания нежелательных вторичных реакций с образованием нерастворимых соединений, включающих в свой состав алюминий, натрий, кальций, кремний и некоторые другие элементы.

Протекание этих реакций при выщелчивании спеков связано с разложением двухкальциевого силиката растворами каустической щелочи или карбонатом натрия:

2СаО×SiО2+2NаОН+3Н2O=2Са(ОН)2+Nа2SiО3р–р+Н2O; (3)

2СаО×SiО2 + 2Nа2СO3 + 2Н2О = 2СаСО3 + Na2SiO3 + 2NаОН; (4)

В результате растворения алюмината натрия и протекания реакций (1) и (2) происходит извлечение ценных компонентов (глинозема и щелочи) в раствор. Степень извлечения этих составляющих спека зависти от многих факторов: химического состава и физических свойств спека, режима выщелачивания, аппаратурной схемы выщелачивания.

В результате реакций (3) и (4) кремнезем переходит в раствор и образуются гидроокись и карбонат кальция. Эти соединения вступают во взаимодействие с алюминатом натрия, образуя малорастворимые гидроалюмосиликаты натрия (ГАСН) и кальция (гидрогранаты), которые являются источниками потерь глинозема и щелочи (потери в результате протекания вторичных реакций):

3Са(ОН)2+2NаАlO2+4Н2О = 3СаО×А12O3×6Н2О+2NаОН; (5)

3СаО×А12O3 ×6Н2O+ m Na2SiO3 = 3СаО×Al2O3× m SiO2×(6–2m)Н2О+

+2 m NаОН+2 m Н2О; (6)

2NаАlO2 + 2Nа2SiO3+ n Н2О = Nа2О×Al2O3×2SiO2∙ n Н2О +4 NаОН; (7)

Установлено, что основная доля потерь глинозема при выщелачивании крупнодробленых спеков связана с образованием гидрогранатов. При выщелачивании мелкодробленых спеков наряду с преимущественным образованием гидрогранатов происходит образование ГАСН. Образованию ГАСН в данном случае способствует высокая степень пересыщения раствора кремнеземом. При высоких концентрациях карбоната натрия глинозем и щелочь теряются преимущественно в составе ГАСН. В данном случае создаются условия для протекания реакции (4). Высвободившийся в результате этой реакции кремнезем, взаимодействуя с алюминатным раствором, образует ГАСН. По мере снижения концентрации карбоната натрия будут создаваться условия, благоприятные для образования гидрограната.

Существенное значение при этом имеет наличие карбонатной щелочи в растворе, которая может связывать гидроксид кальция в карбонат. В этом случае доля потерь глинозема с гидрогранатом уменьшается. При наличии в системе свободного гидроксида кальция кремнезем раствора в первую очередь будет осаждаться в виде гидрограната, как менее растворимого соединения по сравнению с гидроалюмосиликатом натрия.

Степень разложения двухкальциевого силиката (3) и вторичные потери глинозема и щелочи (5), (7) при выщелачивании увеличиваются с повышением концентрации в алюминатном растворе Al2O3 до 90-100 г/л и при температуре выше 60 ºС. На величину вторичных потерь глинозема влияют также содержание двухкальциевого силиката в спеке и пористость спека, определяющая поверхность растворения.

Извлечение глинозема за счет растворения алюмината натрия увеличивается с повышением температуры и пористости спека, с уменьшением размера частиц, увеличением скорости и продолжительности агитации. Однако эти же факторы, а также увеличение концентрации раствора вызывают увеличение вторичных потерь глинозема при выщелачивании за счет образования гидрограната и гидроалюмосиликата натрия.

Извлечение щелочи существенное влияние оказывает температура процесса, так как для разложения феррита натрия требуется температура более 80 º С.

Оптимальные значения технологических параметров выщелачивания и оптимальный состав алюминатного раствора выбирают опытным путем в зависимости от состояния спека и аппаратурно-технологической схемы его переработки.

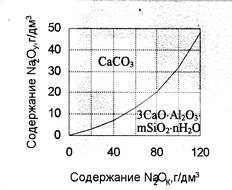

Влияние соды на вторичные реакции и на распределение Са(ОН)2 между карбонатом кальция и гидрогранатом определяется на основании равновесной кривой (рисунок 1). Как видно на этом рисунке, если спеки выщелачиваются раствором с таким содержанием соды, при котором устойчивой фазой становится СаСО3, то кремнезем из раствора будет, осаждаться, главным образом, в виде гидроалюмосиликата натрия (калия).

Выше было показано, что с увеличением содержания соды в алюминатном растворе происходит разложение кальциевых алюминатов, содержащихся в спеке, снижаются потери глинозема с гидрогранатами, так как образуется углекислый кальций. Однако при этом ускоряется также разложение двухкальциевого силиката и образование гидроалюмосиликата натрия.

На спеках АГК агитационное выщелачивание производили при 60-90°С и содержании в получаемых растворах Al2O3 55-120 г/дм³, Na2Oу 5-55 г/дм³ при αК ~1,4. Для опытов использовали заводские растворы. В результате проведенных опытов и полученных при этом результатов видно, что увеличение карбонатов, от 5 до 15-20 г/дм³ способствует повышению извлечения глинозема на 1-3% при температуре выщелачивания 60-75°С, а при 90°С (> 15 г/дм³ Na2Oу) приводит к снижению извлечения глинозема.

Извлечение щелочи из спека несколько уменьшается с ростом концентрации карбонатов, в особенности при температуре выщелачивания выше 75°С.

По промышленным данным, оптимальное содержание соды в алюминатном растворе, получаемом при выщелачивании нефелиновых спеков, составляет 15-17 г/дм³.

Рисунок 1 - Кривая каустификации в системе Na2О–СаО–Al2O3– Н2О

Существенное влияние на природу вторичных реакций оказывает крупность выщелачиваемого спека и метод выщелачивания, определяющие концентрацию жидкой фазы, расположенной вблизи поверхности спека и в его порах. При повышении концентрации алюминатного раствора растворимость гидроалюмосиликата натрия повышается значительно и в большей степени, чем растворимость гидрограната. Следовательно, в условиях медленной диффузии из внутреннего объема концентрированной жидкости в общую массу раствора кремнезем будет осаждаться преимущественно в виде гидрограната.

Процесс выщелачивания происходит за счет разложения компонентов спека в растворе, поэтому степень извлечения зависит от крупности дробления или размола спека и продолжительности его обработки.

В нефелиновых спеках количество растворимых фаз не превышает 25%, двухкальциевый силикат в значительной степени препятствует доступу раствора внутрь частиц, поэтому для удовлетворительного извлечения компонентов обязательным является измельчение спека до частиц размером менее 1 мм (остаток на сите 1 мм – 3- 7%).

Крупность измельчения, кроме степени перехода в раствор растворимых фаз, определяет как скорость вторичных потерь, так и интенсивность процессов отделения шлама от раствора. Так, при более тонком размоле нефелиновых спеков возрастает количество мелких фракций, уменьшается скорость фильтрации пульпы, возрастают вторичные потери и происходит цементация шлама в промывной системе.

При αк > 1,3-1,4 значительно (на 5-7%) снижается извлечение глинозема; извлечение же щелочи из спека практически не изменяется с увеличением каустического модуля, несколько уменьшаясь (примерно на 2 %) с повышением температуры от 65 °С до 85 °С. Влияние повышения температуры выщелачивания заключается в ускорении реакции разложения двухкальциевого силиката и прохождения реакций обескремнивания.

Из приведенных данных следует, что для увеличения извлечения глинозема из нефелинового спека желательно получать при выщелачивании алюминатный раствор с каустическим модулем меньше 1,45. Ввиду того что при пониженных значениях αК могут быть потери глинозема за счет гидролиза раствора, были проведены специальные исследования, показавшие, что при температуре выше 70°С, содержании 15-80 г/дм³ Al2O3 и αК ≥ 1,2-1,25 гидролиз раствора в условиях выщелачивания не происходит. Растворы весьма медленно разлагается при длительной выдержке или при охлаждении.

Причиной повышенной стойкости растворов, возможно, является наличие в них кремния, оказывающего стабилизирующее действие.

Однако согласно применяющейся технологии переработки алюмосиликатного сырья получаемый, при выщелачивании спека, алюминатный раствор имеет αК = 1,35- 1,45, но не менее 1,35. Такое ограничение обусловлено тем, что при получении низкомодульных растворов происходит гидролиз, но не в процессе выщелачивания, а при глубоком обескремнивании, когда стойкость раствора понижается, причем наличие даже небольшого гидролиза вызывает нарушение работы контрольной фильтрации алюминатного раствора.

Снижение известкового модуля в спеке, кроме повышения извлечения глинозема при соответствующем щелочном модуле, приводит к увеличению процентного содержания полезных компонентов за счет снижения доли оксида кальция, в результате чего повышается выпуск глинозема на тонну спека.

Максимальное извлечение глинозема (80,7%) соответствует щелочному модулю 1,033 и известковому модулю 1,94.Максимальный выход глинозема 129,3 кг/т спека получен при щелочном модуле 1,031 и известковом модуле 1,92 за счет повышения содержания глинозема в спеке при снижении известкового модуля, несмотря на снижение щелочного модуля и извлечения.

Уменьшение вторичных потерь глинозема и щелочи при снижении температуры выщелачивания хорошо известно. Однако при снижении температуры замедляется скорость фильтрации пульпы, поэтому таким фактором определяется выбор оптимальной температуры выщелачивания.

С повышением температуры выщелачивания увеличивается скорость растворения алюмината натрия и калия и разложения феррита натрия, в продолжительность процесса сокращается. Однако одновременно ускоряются и вторичные реакции, связанные с разложением двухкальциевого силиката. При 50÷700С двухкальциевый силикат разлагается сравнительно медленно, при температуре выше 900С скорость его разложения значительна. В каждом отдельном случае в зависимости от состава и физических свойств спека, а также аппаратурного оформления процесса оптимальный температурный режим выщелачивания находят опытным путем. Обычно она находится в пределах 75÷800С.

В результате проведенных опытов и полученных при этом результатов было установлено, что повышение температуры выщелачивания более 70°С приводит к уменьшению извлечения глинозема и щелочи.

Длительные испытания в опытном цехе АГК показали увеличение извлечения Al2O3 и Na2O из спека на 1-3% за счет снижения температуры алюминатного раствора с 67 до 58°С при проточном выщелачивании.

Титанат натрия в щелочных растворах гидратируется с образованием водного титаната Na2O·TiO2· х Н2О, который затем частично гидролизуется с образованием TiO2· х Н2О и NaOH.

Алюминаты кальция взаимодействуют со щелочным раствором с образованием нерастворимого трехкальциевого шестиводного алюмината кальция и алюмината натрия. Для монокальциевого алюмината эта реакция имеет вид:

3(СаО×Al2O3) + 4 NaOH + 4Н2О = 3СаО×А12O3×6Н2О + 4NaAlO2; (8)

Ферриты кальция частично разлагаются алюминатными растворами по реакции:

3(СаО× Fe2O3) + 2NaAlO2 + 10 Н2О = 3 СаО×А12O3×6Н2О+3(Fe2O3·Н2О) + NaOH; (9)

Таким образом, в результате выщелачивания спека в раствор переходит главным образом алюминат натрия. Однако наряду с ним растворяется и некоторое количество кремнезема. Источником его служит силикат натрия, присутствующий в спеке или же образующийся в результате взаимодействия соды и алюмината натрия с силикатом кальция. В растворе появляется также некоторое количество свободной щелочи, которая может получиться в результате гидролиза феррита натрия, так и при разложении силиката кальция под влиянием соды.

После выщелачивания спека остается твердый нерастворимый остаток – красный шлам, который состоит из следующих компонентов: 2CaO·SiO2; Na2O·Al2O3·2SiO2∙2H2O; CaCO3; Fe2O3; Na2O·TiO2 и небольших количеств Al(OH)3.

Выщелачивание спека можно рассматривать как процесс извлечения алюмината натрия из пористого тела, сложенного из двухкальциевого силиката и феррита натрия, причем одновременно происходит их разложение. Кинетика таких процессов характеризуется следующими основными стадиями:

- диффузия растворителя из объема раствора к наружной поверхности частицы;

- перемещение растворителя внутри пористого скелета частицы к поверхности растворяемого вещества;

- взаимодействие извлекаемых компонентов с растворителем;

- отвод продуктов реакции от границы растворения к поверхности частицы;

- диффузия продуктов реакции от поверхности частицы в объеме раствора.

В связи с общностью механизма протекания процессов на стадии 1 и 5, 2 и 4, обычно между ними не делают различия.

Поэтому принято рассматривать только три стадии: внешнедиффузионную, определяемую скоростью переноса веществ от наружной поверхности частицы в объем растворителя; внутридиффузионную, определяемую скоростью переноса веществ от границы растворителя до наружной поверхности частицы, и химическую, определяемую скоростью химического взаимодействия частиц спека с раствором. Считается, что процесс выщелачивания носит диффузионный характер и что определяющей является внутридиффузионная стадия.

Потери глинозема (недоизвлечение) в размере 4 - 7% обуславливаются неполным переходом его при спекании в растворимые соединения и носят название первичных потерь. При выщелачивании спека в заводских условиях химический выход Al2O3 из спека в зависимости от аппаратурного оформления процесса составляет 82—87%, а химический выход Na2О 91—93 %. Следовательно, непосредственно в процессе выщелачивания теряется еще 9—11 % глинозема. Эти потери носят название вторичных и происходят в основном в результате взаимодействия двухкальциевого силиката с алюминатно-щелочным раствором с образованием гидроалюмосиликатов натрия и гидрогранатов. Вторичные потери глинозема вызывает также гидролиз алюмината натрия, происходящий при недостаточной стойкости получающихся алюминатных растворов. Вторичные потери щелочи при выщелачивании спека также значительны (5-6 %).

Основными параметрами, определяющими величину вторичных потерь оксида алюминия, являются пористость (влагоемкость) спека, температура выщелачивания и концентрация алюминатного раствора. Величина вторичных потерь возрастает с ростом пористости спека, температуры выщелачивания и концентрации алюминатного раствора.

Для выщелачивания спеков с наименьшими потерями Na2O и Al2O3 от вторичных реакций нужно подходящее оборудование, наивыгоднейший состав, помол спека и состав алюминатного раствора при возможно быстром переделе. К общим положениям, способствующим высокому выходу Al2O3 и Na2O, относится следующее:

-возможно мелкое дробление спека;

-соответствующее соотношение ж:т, чтобы растворы после выщелачивания отходили с содержанием Al2O3 ниже 100 г/л или выше 300 г/л;

-введение соды лишь при быстром выщелачивании нефелинового спека;

-выщелачивание спека на растворы с низким αк, при 50- 70 ͦ С;

-быстрое перемешивание или быстрый поток растворов при проточном выщелачивании без местных застоев их и повышений концентрации;

-выщелачивание без обновлений поверхностей частиц шлама;

- быстрое отделение раствора от шлама;

-промывка шлама горячей водой (95-100 ͦ С)

- избегать обновления поверхностей частиц шлама, так как это ускоряет вторичные реакции, увеличивая потери Al2O3 и Na2O.

Из изложенного следует, что выщелачивание спека — достаточно сложный процесс, слагающийся из ряда реакций, иногда действующих прямо противоположно один другому (например, переход алюмината натрия в раствор и его разложение). Поэтому при выщелачивании необходимо создать такие условия, которые способствовали бы протеканию полезных реакций и задерживали бы нежелательные.

Дата добавления: 2015-09-07; просмотров: 209 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Пройти РЕГИСТРАЦИЮ на кастинг можно заполнив АНКЕТУ на сайте - http://www.missoffice.ru | | | Коротко рассмотрим данные параметры. |