Читайте также:

|

флегмовый пар тераска колонна тепловой

Содержание легколетучего компонента:

-в исходной смеси;

-в исходной смеси;

- в дистилляте;

- в дистилляте;

- в кубовом остатке;

- в кубовом остатке;

т/ч - производительность по исходной смеси.

т/ч - производительность по исходной смеси.

Производительность колонны по дистилляту D кубовому остатку W определим из уравнений материального баланса колонны:

Отсюда находим:

т/ч

т/ч

т/ч

т/ч

Нагрузки ректификационной колонны по пару и жидкости определяются рабочим флегмовым числом R; его оптимальное значение Rопт можно найти путём технико-экономического расчета. Используют приближенные вычисления, основанные на определении коэффициента избытка флегмы (орошения)

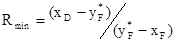

b=R/Rmin, Здесь Rmin- минимальное флегмовое число:

,

,

где  - минимальное флегмовое число

- минимальное флегмовое число

,

,

где xF и xD- мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси; yF*- концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

Определим R. Пересчитаем составы фаз из массовых долей в мольные по соотношению

кмоль/кмоль см.

кмоль/кмоль см.

где Mм и Мв - молекулярные массы соответственно метанола и воды, кг/кмоль.

Аналогично найдем:

кмоль/кмоль см.

кмоль/кмоль см.

кмоль/кмоль см.

кмоль/кмоль см.

- определяем по графику 1.

- определяем по графику 1.

Тогда минимальное флегмовое число равно:

Тогда оптимальное флегмовое число равно:

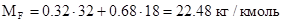

Пересчитаем массовые расходы в мольные

2. ПОСТРОЕНИЕ РАВНОВЕСНОЙ И РАБОЧЕЙ ЛИНИИ (y-x) И ДИАГРАММЫ (t, x,y)

Таблица 1 – Равновесное состояние парп и жидкости для смеси метонол- вода

| Смесь | x | ||||||||||||||

| Метанол- вода | y | 13.4 | 23.0 | 30.4 | 41.8 | 57.9 | 66.5 | 72.9 | 77.9 | 82.5 | 87.0 | 91.5 | 95.8 | ||

| t | 96.4 | 93.5 | 91.2 | 87.7 | 81.7 | 78.0 | 75.3 | 73.1 | 71.2 | 69.3 | 67.5 | 66.0 | 64.5 |

По данным таблицы 1 строим график зависимости y=f(x) - рис.1

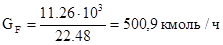

Определим уравнения рабочих линий:

1)верхней части колонны

2)нижней части колонны

Относительный мольный расход питания:

По данным таблицы 1 строим график t=f(x,y) - рис.2.

3. ОПРЕДЕЛЕНИЕ СКОРОСТИ ПАРА И ДИАМЕТРА КОЛОННЫ

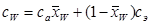

Средние концентрации жидкости:

а) в верхней части колонны

б) в нижней части колонны

Средние концентрации пара находим по уравнению рабочих линий:

а) в верхней части колонны

б) в нижней части колонны

Средние температуры пара определяем по диаграмме t-x,y (рис.2)

а) при

б) при

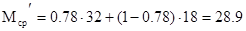

Средние мольные массы и плотности пара:

а) в верхней части колонны

кг/кмоль;

кг/кмоль;

кг/м3.

кг/м3.

б) в нижней части колонны

кг/кмоль;

кг/кмоль;

кг/м3.

кг/м3.

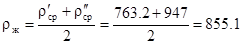

Средняя плотность пара в колонне

кг/м3.

кг/м3.

Найдем по справочнику [2] плотности жидких метанола и воды. Температура вверху колонны при yD=0.88 равняется 69˚С, а в кубе-испарителе при xw=0.03 равняется 95˚С.

Плотность жидкого метанола при 69˚С ρм=747 кг/м3, а воды при 69˚С ρв=978 кг/м3.

Средняя плотность жидкости вверху колонны:

Плотность жидкого метанола при 95˚С ρм=719.5кг/м3, а воды при 95˚С ρв=961.5кг/м3.

Средняя плотность жидкости внизу колонны:

Принимаем среднюю плотность жидкости в колонне:

кг/м3.

кг/м3.

Определяем скорость пара в колонне по уравнению:

,

,

где C-коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости;

ρж и ρп-плотности жидкости и пара,кг/м3.

По рис.7.2 [стр.314, 2] определяем коэффициент С в зависимости от расстояния между ситчатыми тарелками h (примем h=400мм) для ректификационной колонны, работающей под атмосферном давлении и средних нагрузках по жидкости. С=0.058.

Тогда  м/с.

м/с.

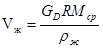

Объемный расход проходящего через колонну пара при средней температуре в колонне:

.

.

,

,

Где  -расход дистиллята,

-расход дистиллята,  ;

;

R- флегмовое число;

Tср- средняя температура в колонне, К;

P0- давление при н.у;

T0- температура при н.у.

P- рабочее давление.

м3/с.

м3/с.

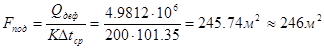

Диаметр колонны:

м.

м.

По каталогу [1] берем D=1400 мм. Тогда скорость пара в колонне будет равна:

м/с.

м/с.

Для колонны диаметром D=1400 мм выбираем ситчатую тарелку типа ТС-Р со следующими конструктивными размерами, [1, стр.217]:

Свободное сечение колонны,  - 1.54; Рабочее сечение тарелки – 1.368; Сечение перелива,

- 1.54; Рабочее сечение тарелки – 1.368; Сечение перелива,  - 0.087; Относительная площадь перелива, % - 5.65; Периметр слива

- 0.087; Относительная площадь перелива, % - 5.65; Периметр слива  , м – 0.86; Масса, кг – 72

, м – 0.86; Масса, кг – 72

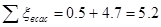

4. РАСЧЕТ ГИДРАВЛИЧЕСКОГО СОПРАТИВЛЕНИЯ ТАРЕЛОК

Принимаем следующие размеры ситчатой тарелки: диаметр отверстий d0=4мм, высота сливной перегородки hп=40мм. Свободное сечение тарелки(суммарная площадь отверстий) 8% от общей площади тарелки. Площадь, занимаемая двумя сегментными переливными стаканами, составляет 5.65% от общей площади тарелки.

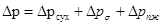

Рассчитаем гидравлическое сопротивление тарелки в верхней и нижней части колонны по уравнению:

,

,

где  - гидравлическое сопративление сухой тарелки;

- гидравлическое сопративление сухой тарелки;

- сопративление, обусловленое силами поверхностного натяжения;

- сопративление, обусловленое силами поверхностного натяжения;

- сопративление парожидкостного слоя.

- сопративление парожидкостного слоя.

1. Верхняя часть колонны.

Гидравлическое сопротивление сухой тарелки:

,

,

где ζ=1.82-коэффициент сопротивления неорошаемых ситчатых тарелок со свободным сечением 8%;

ω0= ω/0.08=1.36/0.08=17 м/с - скорость пара в отверстиях тарелки;

ρп- плотность пара.

Па.

Па.

Сопротивление, обусловленное силами поверхностного натяжения:

,

,

где σ- поверхностное натяжение жидкости при средней температуре в верхней части колонны 73˚С:

для метанола σм=18.16·10-3Н/м;

для воды σв=63.86·10-3Н/м.

Тогда

Н/м.

Н/м.

Па.

Па.

Сопротивление парожидкостного слоя на тарелке:

,

,

где hпж- высота парожидкостного слоя:

,

,

где  - высота сливной перегородки;

- высота сливной перегородки;

Δh- высота слоя над сливной перегородкой:

,

,

где Vж- объемный расход жидкости, м3/с;

П- периметр сливной перегородки, м;

k=ρпж/ρж- отношение плотности парожидкостного слоя к плотности жидкости, принимаем равным 0.5.

Объемный расход жидкости в верхней части колонны:

,

,

где  - мольный расход дистилята, кмоль/с;

- мольный расход дистилята, кмоль/с;

R- флегмовое число;

Мср- средняя мольная масса жидкости, кг/кмоль.

кг/кмоль.

кг/кмоль.

м3/с.

м3/с.

Находим Δh:

м.

м.

Высота парожидкостного слоя на тарелке:

м.

м.

Сопротивление парожидкостного слоя на тарелке:

Па.

Па.

Общее гидравлическое сопротивление тарелки в верхней части колонны:

Па.

Па.

2. Нижняя часть колонны.

Гидравлическое сопротивление сухой тарелки:

,

,

где ζ=1.82-коэффициент сопротивления неорошаемых ситчатых тарелок со свободным сечением 8%;

ω0= ω/0.08=1.36/0.08=17 м/с- скорость пара в отверстиях тарелки;

ρп- плотность пара.

Па.

Па.

Сопротивление, обусловленное силами поверхностного натяжения:

,

,

где σ- поверхностное натяжение жидкости при средней температуре в нижней части колонны 75˚С:

для метана σм=18·10-3Н/м;

для воды σв=63.5·10-3Н/м.

Тогда

Н/м.

Н/м.

Па.

Па.

Сопротивление парожидкостного слоя на тарелке:

,

,

где hпж- высота парожидкостного слоя:

,

,

где Δh- высота слоя над сливной перегородкой:

,

,

где Vж- объемный расход жидкости, м3/с;

П- периметр сливной перегородки, м;

k=ρпж/ρж- отношение плотности парожидкостного слоя к плотности жидкости, принимаем равным 0.5.

Объемный расход жидкости в нижней части колонны:

,

,

где  - мольный расход дистилята, кмоль/с;

- мольный расход дистилята, кмоль/с;

R- флегмовое число;

Мср- средняя мольная масса жидкости, кг/кмоль.

кг/кмоль..

кг/кмоль..

м3/с.

м3/с.

Находим Δh:

м.

м.

Высота парожидкостного слоя на тарелке:

м.

м.

Сопротивление парожидкостного слоя на тарелке:

Па.

Па.

Общее гидравлическое сопротивление тарелки в ниженей части колонны:

Па.

Па.

Проверим, соблюдается ли при расстоянии между тарелками h=0.4м необходимое для нормальной работы тарелок условие:

.

.

Для тарелок нижней части колонны, у которых гидравлическое сопротивление Δp больше, чем у тарелок верхней части:

,

,  .

.

Следовательно, условие соблюдается.

Проверим равномерность работы тарелок - рассчитаем минимальную скорость пара в отверстиях ω0мин, достаточную для того, чтобы ситчатая тарелка работала всеми отверстиями:

м/с.;

м/с.;

Следовательно, тарелки будут работать всеми отверстиями.

5. ОПРЕДЕЛЕНИЕ ЧИСЛА ТАРЕЛОК

Число теоретических тарелок, которое обеспечивает заданную четкость разделения, находим путем построения ступенчатой линии между рабочей и равновесной линиями. Построение ступенчатой линии проводим от концентраций XF, XD и от XW, XF.

Число ступеней в пределах концентраций XF…XD равно числу теоретических тарелок в верхней секции колонны. Число ступеней в пределах концентраций XW…XF равно числу теоретических тарелок нижней секции колонны.

В результате построения получаем:

- число теоретических тарелок в верхней секции колонны – 3;

- число теоретических тарелок в нижней секции колонны – 4;

- общее число теоретических тарелок – 7.

Определение число тарелок:

Число тарелок рассчитывается по уравнению:

,

,

где nТ- теоретическое число тарелок;

η- средний к. п. д. тарелок.

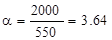

Для определения среднего к. п. д. ситчатых тарелок найдем коэффициент относительной летучести разделяемых компонентов

,

,

где Рм- давление насыщенного пара метанола [стр.565, 2]

где Рв- давление насыщенного пара воды [стр.565, 2]

К.п.д. в верхней части колонны при температуре  :

:

.

.

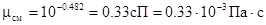

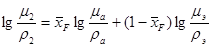

Рассчитаем динамический коэффициент вязкости смеси по формуле:

,

,

где  - динамические коэффициенты вязкости метанола и воды соответственно;

- динамические коэффициенты вязкости метанола и воды соответственно;

- массовые доли метанола и воды в смеси соответственно

- массовые доли метанола и воды в смеси соответственно

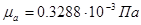

,

,

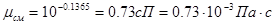

Тогда

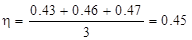

По графику [рис.7.4, стр.323,2] находим η=0.43

К.п.д. в средней части колонны при температуре  :

:

Рассчитаем динамический коэффициент вязкости смеси:

,

,

где  - динамические коэффициенты вязкости метанола и воды

- динамические коэффициенты вязкости метанола и воды

- массовые доли метанола и воды в смеси соответственно

- массовые доли метанола и воды в смеси соответственно

,

,

Тогда

По графику [рис.7.4, стр.323,2] находим η=0.46

К.п.д. в нижней части колонны при температуре  :

:

Рассчитаем динамический коэффициент вязкости смеси:

,

,

где  - динамические коэффициенты вязкости ацетона и этанола соответственно;

- динамические коэффициенты вязкости ацетона и этанола соответственно;

- массовые доли ацетона и этанола в смеси соответственно

- массовые доли ацетона и этанола в смеси соответственно

,

,

Тогда

По графику [рис.7.4, стр.323,2] находим η=0.47

Средний к.п.д. в колонне будет равен:

Длина пути жидкости на тарелке:

м,

м,

где R- радиус тарелки;

П- периметр перелива.

Средний к.п.д. тарелок по уравнению:

,

,

где Δ-поправка на длину пути.

По графику [рис.7.5, стр.324,2] находим значение поправки на длину пути Δ=0.052.

Число тарелок:

в верхней части колонны:

в нижней части колонны:

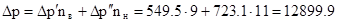

Общее число тарелок 16, с запасом 20 тарелки. Из них в верхней части 9 тарелок и в нижней 11 тарелок.

Высота тарельчатой части колонны:

м.

м.

Общее гидравлическое сопротивление тарелок:

Па или 0.13кгс/см2.

Па или 0.13кгс/см2.

6. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ КОЛОННЫ

Диаметр колонны:

D=1.4м.

Высота колонны.

1. Высота от верха колонны до тарелок в верхней части колонны:

м.

м.

2. Высота верхней части колонны:

,

,

где Н-расстояние между тарелками, h=0.4м.

м.

м.

На корпусе цельносварного тарельчатого аппарата предусмотрены люки для обслуживания тарелок. Люки рекомендуется предусматривать для каждых 5-10 тарелок, располагая их попеременно с диаметрально противоположных сторон корпуса.

Люки изготавливают по ОСТ 26-2000-77 - ОСТ 26-2015-77.

Для колонн диаметром 1000 - 1600мм рекомендуется диаметр люка 500 мм, расстояние между тарелками в месте установки люка 800мм.

Установка люков в верхней части колонны: 1 люк над верхней зоной колонны, 2-ой люк через 5 тарелок, 3-ий люк в зоне ввода сырья,. Тогда высота верхней зоны колонны увеличится на

м.

м.

Общая высота верхней зоны колонны:

м.

м.

3. Высота зоны ввода сырья:

м.

м.

4. Высота нижней части колонны:

м.

м.

Установка люков в нижней часте колонны: 1 люк под нижней зоной колонны, 2-ой люк через 5 тарелок, 3-ий люк через 5 тарелок. Тогда высота нижней зоны колонны увеличится на

м.

м.

Общая высота нижней зоны колонны:

м.

м.

5. Высота зоны между нижней частью колонны и кубом жидкости:

м.

м.

6. Высота зоны, которая обеспечивает работу насоса 10 минут:

,

,

где V10- объемный расход жидкости, который обеспечит работу насоса 10 минут;

600- время работы насоса, с;

S- площадь колонны, м2.

м2

м2

Тогда

м.

м.

Округлим до 0.1 м.

7. Высота юбки

м.

м.

Высоту колонны найдем по формуле:

м.

м.

7. ТЕПЛОВОЙ БАЛАНС КОЛОННЫ

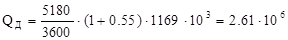

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе, находим по уравнению:

,

,

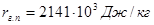

где  -удельная теплота конденсации дистиллята.

-удельная теплота конденсации дистиллята.

,

,

где  и

и  -удельные теплоты конденсации метанола и воды при температуре 69ºС, которая соответствует концентрации

-удельные теплоты конденсации метанола и воды при температуре 69ºС, которая соответствует концентрации  .

.

По таблице [стр.524, 2] определяем удельные теплоты конденсации метанола и воды при температуре 69ºС:

Дж/кг;

Дж/кг;

Дж/кг.

Дж/кг.

Дж/кг.

Дж/кг.

Тогда

Вт.

Вт.

Расход теплоты, получаемой в кубе-испарителе от греющего пара, находим по уравнению:

,

,

где  ,

,  ,

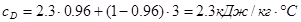

,  - удельные теплоемкости дистиллята, кубового остатка, исходной смеси при

- удельные теплоемкости дистиллята, кубового остатка, исходной смеси при  ,

,  ,

,  :

:

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при температуре 56.7ºС:

-теплоемкости ацетона и этилового спирта при температуре 56.7ºС:

;

;

.

.

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при температуре 76.4ºС:

-теплоемкости ацетона и этилового спирта при температуре 76.4ºС:

;

;

.

.

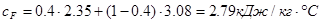

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при температуре 65.1ºС:

-теплоемкости ацетона и этилового спирта при температуре 65.1ºС:

;

;

.

.

- тепловые потери, примем в размере 4% от полезно затрачиваемой теплоты.

- тепловые потери, примем в размере 4% от полезно затрачиваемой теплоты.

Тогда

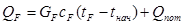

Расход теплоты в паровом подогревателе исходной смеси находим по уравнению:

,

,

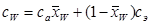

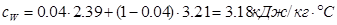

где  -удельная теплоемкость исходной смеси при средней температуре:

-удельная теплоемкость исходной смеси при средней температуре:

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при средней температуре 41.6ºС:

-теплоемкости ацетона и этилового спирта при средней температуре 41.6ºС:

;

;

.

.

- тепловые потери, примем в размере 5% от полезно затрачиваемой теплоты.

- тепловые потери, примем в размере 5% от полезно затрачиваемой теплоты.

Вт.

Вт.

,

,

где  - удельная теплоемкость дистиллята при средней температуре:

- удельная теплоемкость дистиллята при средней температуре:

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при средней температуре 40.85ºС:

-теплоемкости ацетона и этилового спирта при средней температуре 40.85ºС:

;

;

.

.

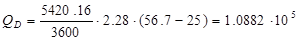

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята находим по уравнению:

Вт.

Вт.

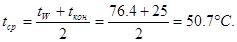

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка находим по уравнению:

,

,

где  -удельная теплоемкость исходной смеси при средней температуре:

-удельная теплоемкость исходной смеси при средней температуре:

,

,

где  ,

,  -теплоемкости ацетона и этилового спирта при средней температуре 50.7ºС:

-теплоемкости ацетона и этилового спирта при средней температуре 50.7ºС:

;

;

.

.

Вт.

Вт.

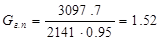

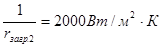

Расход греющего пара, имеющего давление  и влажности 5%:

и влажности 5%:

1) в кубе-испарителе

,

,

где  - удельная теплота конденсации греющего пара.

- удельная теплота конденсации греющего пара.

кг/с;

кг/с;

2) в подогревателе исходной смеси

кг/с.

кг/с.

Всего  кг/с или 6.37т/ч.

кг/с или 6.37т/ч.

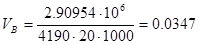

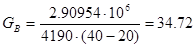

Расход охлаждающей воды при нагреве ее на 20ºС:

1) в дефлегматоре

,

,

где  - теплоемкость воды при 20ºС:

- теплоемкость воды при 20ºС:

- плотность воды при 20ºС:

- плотность воды при 20ºС:

Тогда

м3/с;

м3/с;

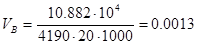

2) в холодильнике дистиллята

,

,

где  - теплоемкость воды при 20ºС:

- теплоемкость воды при 20ºС:

- плотность воды при 20ºС:

- плотность воды при 20ºС:

Тогда

м3/с;

м3/с;

3) в водяном холодильнике кубового остатка

,

,

где  - теплоемкость воды при 20ºС:

- теплоемкость воды при 20ºС:

- плотность воды при 20ºС:

- плотность воды при 20ºС:

Тогда

м3/с;

м3/с;

Всего  м3/с или 145м3/ч.

м3/с или 145м3/ч.

8. ТЕПЛОВОЙ РАСЧЁТ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ

8.1 РАСЧЕТ И ПОДБОР ДЕФЛЕГМАТОРА

Пары с верха колонны поступают в дефлегматор, где конденсируются. После этого часть конденсата, называемая флегмой, возвращается в колонну, а остальная часть – дистиллят охлаждается и поступает в сборник дистиллята. В качестве конденсатора примем кожухотрубчатый конденсатор.

Рассчитаем горизонтальный кожухотрубчатый теплообменный аппарат для конденсации 5.42т/ч смеси, состоящей из ацетона и этилового спирта.

Жидкий конденсат отводится из дефлегматора при температуре конденсации. Охлаждающая вода, проходящая по трубам нагревается от 20 до 40 ºС.

Примем турбулентное течение воды в трубном пространстве.

Принимаем для межтрубного пространства индекс “1”, для трубного – “2”.

Температура конденсации дистилята

Температурная схема:

56.7  56.7

56.7

40  20

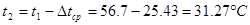

20

Найдем среднюю разность температур:

Если  , то

, то

Если  , то

, то

Проверим условие:  , тогда

, тогда

.

.

Средняя температура охлаждающей воды:

.

.

Тепловая нагрузка:

Вт.

Вт.

Расход охлаждающей воды:

кг/с;

кг/с;

Ориентировочно определяем величину площади поверхности теплообмена. По таблице 4.6 [стр.175, 2] среднее значение коэффициента теплопередачи для случая теплообмена от конденсирующегося пара органических веществ к воде (конденсаторы  ). При этом

). При этом

.

.

При турбулентном течении смеси в трубном пространстве  .

.

Составим схему процесса теплопередачи.

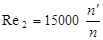

Для обеспечения развитого турбулентного режима течения воды при  скорость в трубах должна быть больше

скорость в трубах должна быть больше  :

:

,

,

где  - динамический коэффициент вязкости воды при 31.27ºС.

- динамический коэффициент вязкости воды при 31.27ºС.

- плотность воды при 31.27ºС.

- плотность воды при 31.27ºС.

-внутренний диаметр труб

-внутренний диаметр труб

Принимаем трубы теплообменника диаметром

Тогда

.

.

Число труб  мм, обеспечивающих объемный расход смеси при

мм, обеспечивающих объемный расход смеси при  :

:

Условию  и

и  удовлетворяет [стр.508, 2] теплообменник:

удовлетворяет [стр.508, 2] теплообменник:

Четырехходовый диаметром 1000 мм с числом труб на один ход  , (общее число труб 736).

, (общее число труб 736).

1. Коэффициент теплоотдачи для смеси.

Уточняем значение критерия  :

:

,

,

где  - Число труб

- Число труб  мм, обеспечивающих объемный расход смеси при

мм, обеспечивающих объемный расход смеси при  ;

;

n – число труб, приходящихся на один ход в выбранном теплообменнике

-режим движения турбулентный

-режим движения турбулентный

Критерий Прандтля для воды при средней температуре 31.27ºС определяем по таблице XXXIX[стр.512, 2]:

Определим параметр Nu по номограмме [стр.536, 2]:

[стр.156, 2]:

[стр.156, 2]:

Тогда коэффициент теплоотдачи для воды:

.

.

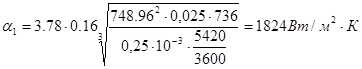

2. Коэффициент теплоотдачи для конденсации дистиллята.

Рассчитаем коэффициент теплоотдачи для конденсирующейся смеси по уравнению

,

,

где  - коэффициент теплопроводности смеси;

- коэффициент теплопроводности смеси;

- плотность смеси;

- плотность смеси;

d - наружные диаметр трубок теплообменника;

n- общее количество трубок;

- коэффициент динамической вязкости смеси;

- коэффициент динамической вязкости смеси;

G - массовый расход смеси.

Значения физико-химических констант берем при температуре конденсации 56.7 ºС

Коэффициенты теплопроводности стали  [стр.534, 2].

[стр.534, 2].

Термическое сопротивление стальной стенки трубы:

Принимаем тепловую проводимость загрязнений:  - со стороны смеси,

- со стороны смеси,

- со стороны воды [стр.506, 2].

- со стороны воды [стр.506, 2].

Тогда

Коэффициент теплопередачи K считаем, как для плоской стенки, поскольку отношение  больше 0.5:

больше 0.5:

С запасом 20%:

Такую поверхность имеет четырехходовой теплообменник с диаметром кожуха 1000 мм и длиной труб 4 м.

Основные параметры принятого дефлегматора.

По ГОСТ 15118-79 выбираем четырехходовый теплообменник.

Его параметры:

Наружный диаметр кожуха D, мм – 1000

Поверхность теплообмена,м2 – 226

Длина труб, м – 4.0

Диаметр труб, мм –

Количество труб, шт. – 736

Запас площади поверхности теплообмена:  %.

%.

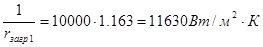

8.2 РАСЧЕТ И ПОДБОР КИПЯТИЛЬНИКА

Тепло, подводимое в кипятильник, затрачивается на испарение дистиллята, испарение флегмы, нагревание остатка до температуры кипения, а также на компенсацию потерь тепла в окружающую среду.

В качестве кипятильника примем кожухотрубчатый испаритель с паровым пространством.

Необходимую площадь теплообмена определим по уравнению:

,

,

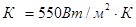

где К- коэффициент теплопередачи, принимаем  [стр.47, 1],

[стр.47, 1],  - средняя разность температур.

- средняя разность температур.

142.9  142.9

142.9

76.4  76.4

76.4

- температура насыщенного водяного пара при

- температура насыщенного водяного пара при

- температура кипения смеси

- температура кипения смеси

.

.

Тогда

.

.

По ГОСТ 15121-79 выбираем испаритель одноходовой.

Его параметры:

Диаметр кожуха D, мм – 400

Поверхность теплообмена,м2 – 28

Длина труб, м – 3

Количество труб, шт. – 121

Запас площади поверхности теплообмена:  %.

%.

8.3 РАСЧЕТ И ПОДБОР ПОДОГРЕВАТЕЛЯ СЫРЬЯ

Рассчитаем горизонтальный кожухотрубчатый теплообменный аппарат для нагрева 14т/ч смеси, состоящей из ацетона и этилового спирта, от температуры 18ºС до 65.1ºС.

Подогрев будит осуществляться греющим водяным насыщенным паром, который имеет абсолютное давление p=4 кгс/см2. В водяном паре содержится 0.5% влаги.

,

,

где К – коэффициент теплопередачи, принимаем  ([1] стр.47),

([1] стр.47),  - средняя разность температур.

- средняя разность температур.

142.9  142.9

142.9

65.1  18

18

- температура насыщенного водяного пара при

- температура насыщенного водяного пара при

.

.

По ГОСТ 15118-79 принимаем кожухотрубчатый теплообменник.

Его параметры:

Диаметр кожуха D, мм –1000

Диаметр труб, мм –

Число ходов – 4

Число труб, шт. – 1072

Длина труб, м – 4.0

Поверхность теплообмена,  - 269

- 269

Площадь сечения одного хода по трубам, м2- 0.051.

Запас площади поверхности теплообмена:  %.

%.

9. РАСЧЁТ И ВЫБОР НАСОСА

Подобрать насос для перекачивания исходной смеси ацетон- этиловый спирт при температуре 18 °С из открытой ёмкости в аппарат, работающий под атмосферным давлением. Расход жидкости 3.89 кг/с (0.00491м3/с).

Геометрическая высота подъёма жидкости:

Длина трубопровода на линии всасывания 10 м, на линии нагнетания 30 м.

Проверить возможность установки насоса на высоте 4 м над уровнем жидкости в ёмкости.

Выбор трубопровода:

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения жидкости, равную 2 м/с. Тогда диаметр равен:

,

,

где G- расход сырья, кг/с;

- скорость течения жидкости, примем

- скорость течения жидкости, примем  ;

;

- плотность сырья при температуре 18ºС:

- плотность сырья при температуре 18ºС:

Тогда

.

.

Выбираем стальную трубу наружным диаметром 56 мм, толщиной стенки

3.5 мм [стр.16, 1]. Внутренний диаметр трубы d = 0.049 м. Фактическая скорость сырья в трубе:

.

.

Примем, что коррозия трубопровода незначительна.

Определение потерь на трение местные сопротивления:

,

,

где  - вязкость сырья при 18ºС:

- вязкость сырья при 18ºС:

,

,

где  - вязкость ацетона и этилового спирта при 18ºС:

- вязкость ацетона и этилового спирта при 18ºС:

;

;

;

;

.

.

Тогда

,

,

т.е. режим течения турбулентный. Примем абсолютную шероховатость равной D=2´10-4 м.

Тогда:

Далее получим:

Таким образом, в трубопроводе имеет автомодельное трение, и расчет l следует проводить по формуле:

Определим сумму коэффициентов местных сопротивлений:

сумма коэффициентов во всасывающей линии:

вход в трубу с острыми краями -  ;

;

вентиль нормальный -  ;

;

Тогда:

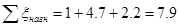

сумма коэффициентов в нагнетательной линии:

2 колена с углом 90 градусов -

выход из трубы -  ;

;

вентиль нормальный -  ;

;

2 колена с углом 90 градусов -

Потерянный напор во всасывающей и нагнетательной линии находим по формуле:

Общие потери напора:

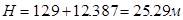

hп=hп вс+hп наг=3.768+8.619=12.387м.

Выбор насоса.

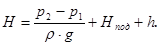

Находим потребный напор насоса по формуле:

.

.

одноступенчатыми центробежными насосами. Учитывая широкое распространение этих насосов в промышленности ввиду достаточно высокого к.п.д., компактности и удобства комбинирования с электродвигателями, выбираем для последующего рассмотрения именно эти насосы.

Полезную мощность насоса определим по формуле:

Nп=r·g·Q·С,

где r- плотность жидкости, кг/м3;

g- ускорение свободного падения, м/с2;

Q- производительность, м3/с;

H- напор, м.

Nп = 792.24·9.81·0.00491·25.29 = 965.064 Вт = 0.965 кВт

Примем hпер=1 и hн=0.6 (для центробежного насоса средней производительности), найдём по формуле мощность на валу двигателя:

кВт

кВт

По таблице устанавливаем, что заданной подаче и напору более всего соответствует центробежный насос марки Х20/31, для которого при оптимальных условиях работы Q=5.5·10-3 м3/с, Н=31 м, hн=0.55. Насос обеспечен электродвигателем ВАО-41-2 номинальной мощностью Nн=5.5 кВт, hдв=0.84. Частота вращения вала n = 48.3 с-1.

Определение предельной высоты всасывания

Рассчитаем запас напора на кавитацию:

hз=0.3· (Q·n2)2/3,

где n- частота вращения вала, с-1

hз=0.3· (Q·n2)2/3=0.3·(0.00491·48.32)2/3=1.524 м

По таблицам давлений насыщенного пара найдём, что при 18°С Pt=10605.35 Па.

Примем, что атмосферное давление равно P1=1.0133·105 Па, а диаметр всасывающего патрубка равен диаметру трубопровода. Тогда по формуле найдём:

м.

м.

Таким образом, можно располагать насоса на высоте  над уровнем жидкости в ёмкости.

над уровнем жидкости в ёмкости.

10. ПОДБОР ШТУЦЕРОВ

Дата добавления: 2015-09-06; просмотров: 115 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВВЕДЕНИЕ | | | Русские и Рейх. |