Читайте также:

|

В настоящее время наиболее распространенными способами переработки минерального расплава в волокно являются центробежно-дутьевой и центробежно-валковый способы. Выбор узла переработки зависит от вязкости получаемого расплава. По центробежно-дутьевому способу изготавливают минеральную вату из расплава с Мв не более 1,2. Расплавы с Мв 1,4...1,6 перерабатывают в волокно, применяя многовалковые центрифуги.

Центробежно-дутьевые установки имеют производительность 13...18 м3/ч минеральной ваты при ее плотности 85...120 кг/м3 и по расплаву до 2800 кг/ч. выход ваты составляет 75...80%.

Производительность многовалковых центрифуг - 20...30 м3/ч минеральной ваты при ее плотности 75...85 кг/м3 и по расплаву до 3200 кг/ч. выход ваты составляет 75...85%.

В рассматриваемом примере за предельный показатель модуля вязкости было принято значение 1,2. В этом случае возможно использование как центробежно-дутьевых, так и многовалковых.

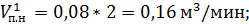

Определим производительность узла переработки расплава при установке на нем многовалковой центрифуги. Плотность выпускаемой ваты - 80 кг/м3. Количество отходов при переработке расплава - 20%

Производительность узла переработки рассчитаем следующим образом

B = SBmax – 0,2 SBmax = 2116,94 – 0,2 * 2116,94 = 1693,55 кг/ч.

Тогда объём полученной из расплава ваты составит

VB = B: pВ = 1693,55: 85 = 19,92 м3/ч.

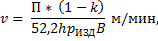

Скорость движения конвейеров комплекса оборудования определяем по формуле

(8)

где, П – производительность плавильного агрегата по расплаву, кг/ч (2116,94);

k – коэффициент, учитывающий количество отходов при переработке расплава в волокно (0,2);

h – толщина изделий (0,08);

рИЗД – плотность изделия, кг/м3 (200);

В – ширина минераловатного ковра, м (2).

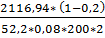

=

=  = 1,01 м/мин.

= 1,01 м/мин.

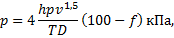

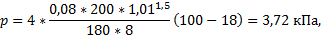

Давление в дымососе, требуемого для продувки минераловатного ковра потоком теплоносителя в камере термообработки находим по формуле

(9)

где h – толщина минераловатного ковра (0,08);

p – плотность минераловатного ковра, кг/м3 (200);

v – скорость теплоносителя, м/с (0,9…1,6);

Т – температура теплоносителя o C (180…250);

D – средний диаметр волокон, мкм (8);

f – количество неволокнистых включений, % (18).

Расчёт технологических линий

длина изделий – 1000 мм = 1 м;

ширина изделий – 600 мм = 0,6 м;

толщина изделий – 80 мм = 0,08 м.

1) Определяем объём одного погонного метра минераловатного ковра при скорости движения конвейера 1 м/мин;

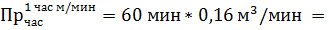

Тогда часовая производительность при этой скорости

9,6 м3/час;

9,6 м3/час;

2) Определяем необходимую скорость конвейера для переработки объёма, полученной из расплава ваты VВ = 19,92 м3/час;

Пч = 9,61 м/час;

VВ = 19,92 м3/час;

Vк = 19.92:9,61 = 2,08 м/мин.

Скорость движения конвейера по паспорту у новой линии от 0,6 до 6 м/мин.

3) Расчётная скорость движения конвейера 1,01 м/мин

4) Определяем производительность линий при расчётной скорости конвейера

Пч = 9,6 на 1м/мин;

V – 1,01 м/мин;

Х = 9,6*1,01= 9,7 м3/час.

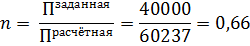

5) Определяем годовую производительность линий Пгод = Пчас * Тф = 9,7*6210 = 60237

Тф – годовой фонд времени, принимаемый равным 6210.

6) Определяем количество технологических линий для выполнения производственной программы в объёме 40000 м3 в год;

Принимаем к установке одну технологическую линию.

Дата добавления: 2015-09-05; просмотров: 192 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Некоторые условия, обеспечивающие работу вагранки | | | Определение расхода связующего для производства минераловатных цилиндров |