Читайте также:

|

ВВЕДЕНИЕ

Керамика является третьим наиболее широко используемым промышленностью материалом после металлов и полимеров. Она является наиболее конкурентоспособным по сравнению с металлами классом материалов для использования при высоких температурах. Большие перспективы открывает использование транспортных двигателей с деталями из керамики, керамических материалов для обработки резанием и оптической керамики для передачи информации. Это позволит снизить расход дорогих и дефицитных металлов: титана и тантала в конденсаторах, вольфрама и кобальта в режущих инструментах, кобальта, хрома и никеля в тепловых двигателях.

КЕРАМИЧЕСКАЯ ТЕХНОЛОГИЯ И КЛАССИФИКАЦИЯ КЕРАМИКИ

Основными разработчиками и производителями керамических материалов являются США и Япония. В таблице 1 приведена классификация основных видов керамики.

Таблица 1 – Характеристика основных видов керамики

| Функциональный тип керамики | Используемые свойства | Применение | Используемые соединения |

| Электрокерамика | Электропроводность, электроизоляционные, диэлектрические и пьезоэлектрические свойства | Интегральные схемы, конденсаторы, зажигатели, нагреватели, термисторы, транзисторы | BeO, MgO, Y2O3, ZnO, Al2O3, ZrO2, SiC, B4C, TiC, CdS, Si3N4 |

| Магнетокерамика | Магнитные свойства | Головки магнитной записи, магнитные носители, магниты | Магнитомягкие и магнитотвердые ферриты |

| Оптокерамика | Прозрачность, поляризация, флуоресценция | Лампы высокого давления, лазерные материалы, экраны дисплеев, модуляторы | Al2O3, MgO, Y2O2, SiO2, ZrO2, TiO2, Y2O3, ThO2, ZnS, CdS |

| Хемокерамика | Абсорбционная и адсорбционная способность, каталитическая активность | Сорбенты, катализаторы и их носители, датчики влажности газов, элементы химических реакторов | ZnO, Fe2O3, SnO, SiO2, MgO, BaS, CeS, TiB2, ZrB2, Al2O3, SiC |

| Биокерамика | Биологическая совместимость, стойкость к биокоррозии | Протезы зубов, суставов | Системы оксидов |

| Термокерамика | Жаропрочность, жаростойкость, огнеупорность, теплопроводность, теплоемкость | Огнеупоры, тепловые трубы, теплообменники, теплозащита | Sic, TiC, B4C,TiB2, ZrB2, Si3N4, BeS, CeS, BeO, MgO, ZrO2, Al2O3, TiO2 |

| Механокерамика | Твердость, прочность, модуль упругости, вязкость разрушения, износостойкость, термостойкость | Керамика для тепловых двигателей, уплотнительная, режущий инструмент, пресс-инструмент | Si3N4, ZrO2, SiC, TiB2, ZnB2, TiC, TiN, WC, B4C, Al2O3, BN |

| Ядерная керамика | Радиационная стойкость, сечение захвата нейтронов, огнеупорность, радиоактивность | Ядерное горючее, футеровка реакторов, экранирующие материалы, поглотители излучения | UO2, UO2-PuO2, UC, US, ThS, SiC, B4C, Al2O3, BeO |

| Сверхпроводящая керамика | Электропроводность | Линии электропередач, интегральные схемы, электромобили | Оксидные системы: La-Ba-Cu-O La-Sr-Cu-O Y-Ba-Cu-O |

Керамическая технология предусматривает следующие основные этапы: получение исходных порошков, консолидацию порошков, т. е. изготовление компактных материалов, их обработку и контроль изделий.

При производстве высококачественной керамики с высокой однородностью структуры используют порошки исходных материалов с размером частиц до 1 мкм. Измельчение производится механическим путем с помощью мелющих тел, а также путем распыления измельчаемого материала в жидком состоянии, осаждением на холодных поверхностях из парогазовой фазы, виброкавитационным воздействием на частицы, находящиеся в жидкости, с помощью самораспространяющегося высокотемпературного синтеза и другими методами. Для сверхтонкого помола (частицы менее 1 мкм) наиболее перспективны вибрационные мельницы, или аттриторы.

Консолидация керамических материалов состоит из процессов формования и спекания. Различают следующие основные группы методов формования:

1. Прессование под действием сжимающего давления, при котором происходит уплотнение порошка за счет уменьшения пористости;

2. Пластичное формование выдавливанием прутков и труб через мундштук (экструзия) формовочных масс с пластификаторами, увеличивающими их текучесть;

3. Шликерное литье для изготовления тонкостенных изделий любой сложной формы, в котором для формования используют жидкие суспензии порошков.

При переходе от прессования к пластичному формованию и шликерному литью увеличиваются возможности изготовления изделий сложной формы, однако усложняется процесс сушки изделий и удаления пластификаторов из керамического материала. Поэтому для изготовления изделий сравнительно простой формы предпочтение отдается прессованию, а более сложной – экструзии и шликерному литью.

При спекании отдельные частицы порошков превращаются в монолит и формируются окончательные свойства керамики. Процесс спекания сопровождается уменьшением пористости и усадкой.

Применяют печи для спекания при атмосферном давлении, установки горячего изостатического прессования (газостаты), прессы горячего прессования с усилием прессования до 1500 кН. Температура спекания в зависимости от состава может составлять до 2000 – 2200°С.

Часто применяются совмещенные методы консолидации, сочетающие формование со спеканием, а в некоторых случаях – синтез образующегося соединения с одновременным формованием и спеканием.

Обработка керамики и контроль являются основными составляющими в балансе стоимости керамических изделий. К основным методам обработки керамики относятся термообработка и размерная обработка поверхности. Термообработка керамики производится с целью кристаллизации межзеренной стеклофазы. При этом на 20 – 30 % повышаются твердость и вязкость разрушения материала.

Большинство керамических материалов с трудом поддается механической обработке. Поэтому основным условием керамической технологии является получение при консолидации практически готовых изделий. Для доводки поверхностей керамических изделий применяют абразивную обработку алмазными кругами, электрохимическую, ультразвуковую и лазерную обработку. Эффективно применение защитных покрытий, позволяющих залечить мельчайшие поверхностные дефекты – неровности, риски и т. д.

Для контроля керамических деталей чаще всего используют рентгеновскую и ультразвуковую дефектоскопию.

Прочность химических межатомных связей, благодаря которой керамические материалы обладают высокой твердостью, химической и термической стойкостью, одновременно обусловливает их низкую способность к пластической деформации и склонность к хрупкому разрушению. Большинство керамических материалов имеет низкую вязкость и пластичность и соответственно низкую трещиностойкость. Вязкость разрушения кристаллической керамики составляет около 1 – 2 МПа/м1/2, в то время как для металлов она составляет более 40 МПа/м1/2.

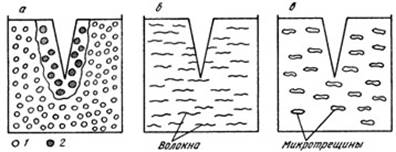

Возможны два подхода к повышению вязкости разрушения керамических материалов. Один из них традиционный, связанный с совершенствованием способов измельчения и очистки порошков, их уплотнения и спекания. Второй подход состоит в торможении роста трещин под нагрузкой. Существует несколько способов решения этой проблемы. Один из них основан на том, что в некоторых керамических материалах, например в диоксиде циркония ZrO2, под давлением происходит перестройка кристаллической структуры. Исходная тетрагональная структура ZrO2 переходит в моноклинную, имеющую на 3 – 5 % больший объем. Расширяясь, зерна ZrO2 сжимают трещину, и она теряет способность к распространению (рисунок 1, а). При этом сопротивление хрупкому разрушению возрастает до 15 МПа/м1/2.

Второй способ (рисунок 1, б) состоит в создании композиционного материала путем введения в керамику волокон из более прочного керамического материала, например карбида кремния SiC. Развивающаяся трещина на своем пути встречает волокно и дальше не распространяется. Сопротивление разрушению стеклокерамики с волокнами SiC возрастает до 18 – 20 МПа/м1/2, существенно приближаясь к соответствующим значениям для металлов.

Рисунок 1 – Схема упрочнения конструкционной керамики включениями ZrO2 (а), волокнами (б) и мелкими трещинами (в): 1 – тетрагональный ZrO2; 2 – моноклинный ZrO2

Третий способ состоит в том, что с помощью специальных технологий весь керамический материал пронизывают микротрещинами (рисунок 1, в). При встрече основной трещины с микротрещиной угол в острие трещины возрастает, происходит затупление трещины и она дальше не распространяется.

Определенный интерес представляет физико-химический способ повышения надежности керамики. Он реализован для одного из наиболее перспективных керамических материалов на основе нитрида кремния Si3N4. Способ основан на образовании определенного стехиометрического состава твердых растворов оксидов металлов в нитриде кремния, получивших название сиалонов. Примером высокопрочной керамики, образующейся в этой системе, являются сиалоны состава Si3-хAlxN4-хOх, где х – число замещенных атомов кремния и азота в нитриде кремния, составляющее от 0 до 2,1. Важным свойством сиалоновой керамики является стойкость к окислению при высоких температурах, значительно более высокая, чем у нитрида кремния.

Дата добавления: 2015-09-05; просмотров: 443 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Способы укладки | | | СВОЙСТВА И ПРИМЕНЕНИЕ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ |