Если включение выключателя оканчивается укором ножей в закраины неподвижного контакта, необходимо это устранить изменением длины тяги, соединяющей вал выключателя с приводом.

Если выключатель нагрузки включается очень тяжело, следует зачистить и смазать трущиеся детали, а также про верить правильность соединения выключателя с приводом.

Затем проверяют четкость работы блокировки и состояние гибкой связи, соединяющей валы выключателя нагрузки. Последняя часть ремонта — подкраска каркаса, рычагов и тяг, а также смазка тонким слоем технического вазелина контактных поверхностей.

РЕМОНТ ВЫКЛЮЧАТЕЛЕЙ

Организация ремонта.

Разработка системы ремонтного обслуживания воздушных выключателей производится с учетом местных условий.

При подготовке к капитальному ремонту выключателя необходимо ознакомиться с документацией предыдущего ремонта, записями оперативного персонала о дефектах и неполадках на выключателе в межремонтный период, изучить технологический процесс и организацию ремонтных работ. Убедиться, что проведены подготовительные работы по: определению количества и квалификации лиц, включаемых в состав бригады и ее звенья; составлению карты размещения механизмов, приспособлений, узлов и деталей выключателей, рабочих мест; подготовке бытовых помещений, кладовок для хранения инструмента, приспособлений, запасных частей и материалов; подготовке комплекта запасных частей в соответствии с предполагаемыми объемами замены деталей, определенными на основании имеющегося опыта ремонтов; проверке наличия и исправности инструмента и приспособлений, средств механизации ремонтных работ.

Капитальный ремонт воздушного выключателя с воздухонаполненным отделителем может производиться тремя способами: весь объем ремонта узлов и деталей выключателя выполняется на месте его установки с использованием передвижной ремонтной мастерской;

ремонт гасительной камеры, отделителя и активного делителя напряжения производится в стационарной мастерской, оснащенной грузоподъемными механизмами, станками, транспортными средствами; агрегатно-узловой способ с обменным фондом.

Передвижная мастерская должна быть оснащена необходимым количеством оборудования для ремонта (верстаки, тиски, наждачный станок, сверлильный станок), пультом управления для наладки выключателя, фотокомнатой.

На основании многолетнего опыта эксплуатации выключателей с воздухонаполненным отделителем может быть рекомендован следующий цикл их ремонтного обслуживания: К-Т-Т-С-Т-Т-К, где К — капитальный ремонт; Т — текущий ремонт; С — средний ремонт.

Период между двумя видами ремонта приблизительно равен одному году; в год выполнения капитального или среднего ремонта текущий ремонт не выполняется. В рекомендуемом ремонтном цикле наименование видов ремонта соответствует ГОСТ 18322-78, однако объемы ремонтов отличаются. Дело в том, что капитальный ремонт, выполняемый для восстановления исправностй и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые, в применении к выключателям практически не проводится за весь срок их службы. Выполняемый же капитальный ремонт по объему восстановительных работ с большим основанием можно назвать средним ремонтом, средний — расширенным текущим ремонтом и т. д. Поэтому, чтобы не вносить путаницу в понятия, сложившиеся за многие годы, наименования ремонта и даны в соответствии с ГОСТ 18322-78, а перечень работ для каждого вида ремонта определен далее в соответствующих разделах; объемы измерений и испытаний при всех видах ремонта приводятся в табл. 6.

Таблица 6 Рекомендуемый объем измерений и испытаний при всех видах ремонтов выключателей с воздухонаполненным отделителем

| Вид испытаний или измерений /

| Вид ремонта

|

| капитальный

| средний

| текущий

|

| Измерение вжима контактов камеры и отделителя

| Да

| Нет

| Нет

|

| Измерение сопротивления постоянному току катушек электромагнитов

| я

| Да

| я

|

| Контроль сопротивления постоянному току подогревателей шкафов выключателя

| я

| я

| »>

|

| Измерение емкости и испытание конденсаторов делителя напряжения

| я

| »»

| я

|

| Измерение сопротивления постоянному току резисторов

| я

| я

| я

|

| Проверка клапанной системы на плотность

| я

| я

| Да

|

| Опробование выключателя при разных давлениях (1,3, 1,6, 2, 2,1 МПа)

| я

| я

| я

|

| Определение величины сброса давления и при необходимости регулировка сброса давления при отключении

| я

| я

| »»

|

| Определение давления самовключения разрывов отделителя

| >»

| я

| Нет

|

| Осциллографирование работы выключателя в разных режимах и измерение временных характеристик

| я

| я

| я

|

| Проверка работы выключателя при минимальном напряжении на электромагнитах управления и максимальном давлении в резервуаре

| я

| »»

| я

|

| Проверка совместной работы полюсов

| я

| я

| Да

|

| Проверка манометров и работы блокировки от понижения давления

| я

| я

|

|

| Определение расхода воздуха на утечки и вентиляцию

| я

| я

| >

|

| Измерение переходного сопротивления постоянному току главной токоведущей цепи

| я

| я

| Нет

|

| Измерение сопротивления изоляции мегаомметром 2500 В

| я

| Нет

| 1 >

|

| Проверка и чистка фильтра в распределительном шкафу

| я

| Да

| Да

|

| Гидравлические испытания изоляторов

| Да*

| Нет

| Нет

|

| Проверка работоспособности и плотности обратного клапана и работоспособности вентиля в распределительном шкафу

| Да

| Да

| Да

|

*Испытания проводятся только при замене изолятора или обнаружении дефекта

Шестилетний цикл является оптимальным и проверен на практике во многих энергосистемах. На ряде предприятий интервал между капитальными ремонтами воздушных выключателей рассматриваемого типа удлинен до 8—10 лет. При этом обязательно выполняется следующее: выключатель проходит полную ревизию, при сборке практически исключается установка резины из партии, не проверенной в условиях эксплуатации, большинство резиновых уплотнений в клапанах заменяется полиуретановыми, восстанавливается покрытие крепежных изделий и контактных поверхностей, проводится ревизия опорной изоляции. При 6-летнем цикле опорная изоляция ревизуется 1 раз в 12 лет, а в середине цикла выполняется чистка внутренних поверхностей колонок опорных изоляторов с помощью специальных приспособлений.

Заслуживает изучения опыт организации ремонта выключателей в электроцехе Братской ГЭС. Здесь на достаточно высоком техническом уровне при малых эксплуатационных затратах организован участок, на котором производятся восстановление антикоррозионного и серебряного покрытий деталей, заливка клапанов полиуретаном, изготовление резиновых деталей из листовой резины и другие работы для нужд не только станции, но и всей энергосистемы.

Капитальный ремонт.

При капитальном ремонте демонтируют и подвергают ремонту гасительную камеру, отделитель, шунтирующие резисторы, делители напряжения, токоведущие перемычки, опорную изоляцию, детали электропневматической схемы управления и распределительного шкафа. До начала ремонта рекомендуется выполнить следующие работы: осциллографирование в режиме отключения и включения при давлении в резервуарах выключателя 2 МПа; измерение производительности тальковых дросселей системы вентиляции выключателей на 330 и 500 кВ; измерение сброса давления при отключении (исходное давление в резервуарах выключателя 2 МПа); проверку узлов присоединения труб, уплотняющих крышек, технологических заглушек с целью определения мест утечек; контроль наличия и восстановление заводской маркировки узлов и деталей выключателя.

Производятся расшифровка и анализ контрольных осциллограмм. При этом следует пометить механизмы гасительной камеры и отделителя, разновременность размыкания и смыкания которых превышает норму. Необходимо пометить также тальковые дроссели системы вентиляции выключателей серии ВВ, имеющие производительность, не соответствующую норме, узлы присоединения труб, фланцев и т. п.; имеющие утечку сжатого воздуха.

Очередность ремонтных операций по каждому узлу и объем измерений при ремонте даны в соответствующих рекомендациях по капитальному ремонту воздушных выключателей, разработанных ЦКБ Главэнергоремонта [5,6].

Перед разборкой узла выключателя рекомендуется наносить монтажные метки, определяющие положение детали до разборки и облегчающие последующую сборку. При демонтаже узлов выключателя с помощью крана или грузоподъемного устройства следует иметь в виду, что сцепление фарфоровых изоляторов с фланцами может быть велико за счет прилипания или приклеивания резины, поэтому подъем необходимо производить в два этапа: вначале выбрать провисание монтажного троса, затем оторвать прокладку в месте приклеивания, после чего продолжить подъем на необходимую высоту. Надо помнить, что многие- изоляторы имеют небольшой размер от нижней юбки до торца, поэтому при сборке колонок необходимо применять малую скорость подачи во избежание повреждения нижней юбки нажимным кольцом при несовпадении отверстий со шпильками.

Ремонт узлов выключателя необходимо производить в условиях, исключающих попадание на них осадков, пыли, грязи. После разборки узла детали осматривают, отбраковывают дефектные, остальные промывают в бензине с помощью волосяных щеток и протирают салфетками, не оставляющими ворса. При этом необходимо избегать попадания бензина на резинотехнические изделия.

При осмотре необходимо обращать внимание на состояние скользящих поверхностей цилиндров, поршней, штоков: наличие наклепов, надиров, заусенцев, вмятин может привести к отказу выключателя. Осматривают поршни, поршневые кольца, проверяют легкость хода последних в

канавках поршня. При сборке следует развести замки поршневых колец в противоположные стороны. Если в цилиндре в зоне перемещения поршня имеются отверстия, необходимо проследить, чтобы замки поршневых колец не были установлены против этих отверстий. Проверяют легкость хода подвижных частей Эту операцию рекомендуется выполнять до установки пружин. Внимательно осматривают посеребренные контактные поверхности корпусов механизмов, подвижных и неподвижных контактов, скользящих контактов, поверхности токоведущих шин и фланцев в местах присоединения токоведущих шин.

Посеребренные поверхности не следует зачищать шкуркой, небольшие дефекты осторожно удаляют шабером, надфилем или личным напильником. Контактные поверхности фланцев и токоведущих шин обезжиривают, зачищают металлической щеткой непосредственно перед сборкой и покрывают слоем смазки.

Старая смазка должна быть удалена промывкой детали бензином, протиркой и сушкой. Смазку наносят тонким слоем с помощью тампона. Смазку на контактных поверхностях в зоне горения дуги следует удалить сухой чистой салфеткой. Для смазки трущихся частей, в том числе контактных поверхностей, применяются: ЦИАТИМ-221 (ГОСТ 9433-80*) с температурой застывания —60° С; ГОИ 54П (ГОСТ 3276-74*) с температурой застывания —50° С. Смазка должна храниться в чистой, плотно закрытой таре, снабженной паспортом, в котором указывается марка смазки. Запрещается использование смазки из тары, не имеющей паспорта

При осмотре фарфоровых изоляторов выявляют трещины, сколы, места повреждения глазури. Затем изоляторы промывают бензином с помощью салфеток, не оставляющих ворса. Перед сборкой колонок изоляторов их внутренние поверхности рекомендуется протереть, салфетками, смоченными спиртом.

Спиртом также протирают внутренние поверхности собранных опорных колонок изоляторов, если при ремонте не производится их разборка. Напыление металла в зоне горения дуги смывают _50%-ным раствором азотной кислоты при соблюдении соответствующих правил техники безопасности, после чего изолятор обильно промывают водой, а после высыхания, в общем порядке, бензином и спиртом. Если в ходе ремонта или при хранении в изоляторе образовался лед, отогревать изолятор следует в теплом помещении, не применяя открытый огонь, либо воздуходувкой. После удаления льда изолятор должен пройти гидравлические испытания.

Измерение сопротивления изоляции фарфоровых изоляторов производится мегаомметром 2500 В. Сопротивление изоляции каждого изолятора должно быть не менее 5000 МОм.

При работе с фарфором рекомендуется соблюдать осторожность: устанавливать изоляторы нужно на деревянный настил или резиновый коврик, при сборке применять

грузоподъемные устройства с малой скоростью подачи груза, не допускать ударов металлическими предметами о фарфор.

В собранных узлах эластичного крепления изоляторов расстояние от фарфора до металла не должно быть меньше 2 мм. При сборке узла механического крепления изолятора необходимо обеспечить следующие требования: ось изолятора должна совпадать с осью фланца; допустимое отклонение 0,5—1 мм; нажимные кольца и полукольца не должны быть деформированы, на их поверхности не должно быть - острых кромок, трещин; полукольца в одном соединении должны иметь одинаковую высоту, шпильки должны свободно входить в отверстия колец, гайки должны от руки навинчиваться на резьбу шпилек. Сборка узла эластичного крепления изолятора к фланцу производится следующим образом. Проверяют легкость хода - гаек крепления нажимного кольца, состояние резьбы, вертикальность шпилек, качество резиновых уплотнений; выполняют указания по приклеиванию резиновых уплотнений к изолятору; протирают изолятор сухой чистой салфеткой, не оставляющей ворса, а если производится сборка колонок гасительной камеры или отделителя, протирают также торцы подвижного и неподвижного контактов и в случае необходимости измеряют вжим последних; устанавливают фланец на изолятор, обеспечив совмещение их осей; надевают нажимное кольцо на шпильки и закрепляют четырьмя гайками, смещенными по окружности кольца приблизительно на 90° относительно друг друга; данную операцию выполняют быстро ввиду того, что приклеенная прокладка не позволяет смещать фланец относительно изолятора при регулировке их соосности; при установке колец и полуколец необходимо проследить, чтобы резиновая манжета равномерно выступала над полукольцами, а зазоры между двумя полукольцами были одинаковыми; завинчиванием четырех гаек до сжатия пружинных шайб добиваются параллельности нажимного кольца плоскости фланца, далее завинчивают остальные гайки до сжатия пружийных шайб. Последующую затяжку гаек производят равномерно по кругу, поворачивая каждую гайку на 0,5 оборота и периодически проверяя параллельность кольца и фланца. Персонал, не имеющий опыта сборки узлов эластичного крепления изоляторов, должен проводить эту операцию, моментным ключом, опытный рабочий может пользоваться обычными гаечными ключами, В собранном узле непараллельность кольца и фланца не должна, превышать 0,5—1 мм.

Технические требования на дефектацию и ремонт деталей общего применения даны в табл. 7. При замене резинотехнических изделий руководствуются следующими правилами: для изготовления новых уплотнений применяют листовую резину, имеющую клеймо, подтверждающее марку; для клапанов, буферов, уплотнений в узлах крепления изоляторов, прокладок под нажимные кольца (манжет) применяют резину повышенной твердости; резина, устанавливаемая под нажимные кольца, торцы изоляторов, должна быть светоозоностойкой. Рекомендуемое марки резины приведены в табл. 8.

В настоящее время на Барнаульском и Красноярском заводах резинотехнических изделий начато изготовление формованных резиновых прокладок для ремонта воздушных выключателей. Рекомендуется до полного освоения заводами технологии получения резины высокого качества проводить на энергопредприятиях входной контроль поставляемых изделий, в частности обязательно должны производиться проверка на твердость и морозостойкость. До разработки специальной методики проверки резины на морозостойкость в условиях эксплуатации определение морозостойкости резины с достаточной точностью можно осуществить следующим образом: при наступлении низких температур выносят изделие на мороз (—35° С и более) и выдерживают в течение 24 ч; затем, не внося в помещение, каждое изделие изгибают 2—3 раза под углом 90° и внимательно осматривают. Морозостойкая резина после испытаний не должна иметь трещин, изломов, видимых невооруженным глазом. Проверку твердости резины производят по следующей методике: металлическим стержнем с плоским основанием диаметром 2 мм надавливают в течение 2 с на нерабочую поверхность прокладки усилием примерно 200 Н и осматривают изделие. Если на поверхности остается лунка, прокладка должна быть отбракована.

Таблица 7. Технические требования на дефектацию и ремонт деталей общего применения

| Наименование детали или узла выключателя

| .Характеристика дефекта детали, подлежащей замене

| Характеристика дефекта детали, подлежащей ремонту

| Характеристика ремонта

|

| Посеребренный контакт

| Трещины, деформация, значительный износ, отслаивание серебра, обгорание более 20% контактной поверхности, раковины глубиной более 0,5 мм, отслаивание металлокерамики по месту пайки

| Небольшие надиры, заусенцы, раковины глубиной не более 0,5 мм

| -Зачистить шабером или опилить надфилем

|

| Наружные контактные поверхности

| —

| Коррозия в местах присоединения

| Зачистить металлической щеткой непосредственно перед сборкой

|

| Фарфоровые изоляторы

| Продольные и кольцевые трещины, сколы, следы ударов на поверхности, осыпание глазури, волосяные трещины, следы оплавления глазури на внутренние поверхностях

| Небольшие поверхностные сколы на ребрах суммарной площадью до 100—150 мм2, глубиной до 2—3 мм

| Покрыть влагостойким лаком, изготовленным по рецепту, рекомендованному инструкцией № ОИП- 929.010.69 завода «Пролетарий»

|

| Резиновые детали

| Трещины, расслоения, выработка, остаточная деформация более 30%, потеря эластичности

| —

| Заменить новыми

|

| Клапаны, направляющие втулки штоков, штоки

| Трещины, сколы любого размера, ослабление посадки клапанных седел, раковины на штоках, задиры, изгиб штока более 0,05 мм на длине рабочей части

| Небольшие забоины, вмятины, царапины

| . Шлифовать мелкозернистым бруском

|

| Золотники, поршни, поршневые кольца

| Раковины, задиры, риски, царапины на рабочих поверхностях, устранение которых ведет к увеличению зазоров более допустимых. Царапины, риски, надиры на торцевой поверхности поршневых колец, увеличение зазора в стыке более допустимой величины, коробление

| Отдельные вмятины, царапины, риски общей площадью не более 10% рабочей поверхности и глубиной не более 0,3, мм. Риски, царапины на рабочих поверхностях глубиной не более 0,02 мм

| Шлифовать мелкозернистым бруском, удалить остро- заточенным твердосплавным скребком

|

| Пружины»

| Надломы, трещины, несмываемая коррозия; неравномерность шага витков пружины, работающей на сжатие, более 10% допусков, указанных заводом

| —

| Заменить новыми

|

| Изоляторы растяжек

| Продольные и кольцевые трещины, сколы, осыпание глазури

| Выкрашивание цементной замазки объемом не более 10 мм3, внешние раковины и трещины

| Шпаклевать влагостойкой шпаклевкой марки ПФ-00-2 или ХВ-00-5. Трещины можно залить густой эмалью ПФ-115 или серой эмалью ХВ-125

|

| Крепежные детали

| Вмятины, забоины, срыв более двух витков. Наличие люфтов, несмываемая коррозия, трещины. Повреждение граней и узлов на головках более 0,5 мм

| Местные повреждения общей протяженностью не более 10%

| Прогнать резьбонарезным инструментом или опилить

|

Таблица 8. Резины, применяемые для ремонта воздушных выключателей.

| Марка резины

| Допустимый диапазон рабочих температур, ° С

|

| Резины твердых марок: ИРП-1231 № 8941 гр. Шв 51-3042

| От —55 до +40 От —45 до +50 От —45 до +70

|

| Резины средней твердости марки: морозостойкая по ГОСТ 7838-75 *1 ИРП-1230, ИРП-1233

| От —45 до +50. От —55 до +40

|

| Резина светзозоно морозостойка я марки ИРП-1232

| От —55 до +40

|

Приклеивание резиновых уплотнений к торцам изоляторов повышает герметичность соединений и

предупреждает выдувание уплотнений при работе выключателей. Для приклеивания используется резиновый клей,№ 88-Н.

Склеиваемые поверхности зачищают: резиновое уплотнение — до получения ровной матовой поверхности; торец изолятора протирается салфеткой, смоченной бензином до полного удаления клея, краски, смазки и т. п. Клей наносится ровным слоем на обе склеиваемые поверхности. После 5—7 мин сушки при 20*С наносится второй слой. Детали слегка просушивают, после чего соединяют и прижимают равномерным затягиванием гаек эластичного крепления.

Капитальный ремонт с обменным фондом рекомендуется к внедрению на предприятиях, имеющих 10—15 выключателей одного типа и напряжения, или в том случае, если по условиям режима энергосистемы затруднено отключение выключателя на длительное время. В обменный фонд для выключателей с воздухонаполненным отделителем целесообразно включить комплект колонок гасительной камеры, отделителя и шунтирующих резисторов (делителей напряжения) из расчета полной замены этих узлов на одном выключателе.

Ремонт с использованием обменного фонда имеет некоторые особенности. Для сокращения времени наладки необходимо прежде всего поставить учет движения обменного фонда по ячейкам выключателей. Осциллографирование, рекомендуемое перед капитальным ремонтом, в

случае ремонта с обменным фондом является обязательным. Обменный фонд рекомендуется хранить в помещении, защищенном от осадков и пыли, в вертикальном положении. Торцы колонок должны быть заглушены герметичными заглушками. Ремонт обменного фонда целесообразно проводить непосредственно перед выводом очередного выключателя в ремонт.

Срок хранения отремонтированного обменного фонда не должен превышать 2—3 мес. При более длительном хранении необходимо оборудовать вентиляцию собранных колонок сухим воздухом, выполнив ее по типу продувки на выключателях. Транспортировка узлов обменного фонда в ячейку и обратно производится на специально оборудованном прицепе; колонки транспортируются в горизонтальном положении на подставках, выполненных из деревянного бруса. Скорость транспортировки -5—7 км/ч. Дороги на пути перевозки должны быть хорошо спланированными. При использовании обменного фонда возрастает объем погрузочно-разгрузочных работ, которые надо проводить с особой осторожностью, чтобы исключить случайные удары по изоляторам.

Измерение переходного сопротивления контактов гасительной камеры и отделителя выключателей 330 и 500 кВ лучше проводить на земле до установки колонок на опорную изоляцию.

Текущий ремонт.

В соответствии с рекомендуемой схемой ремонтов текущий ремонт проводится ежегодно, причем в год проведения капитального и среднего ремонтов текущий ремонт не производится. Текущий ремонт целесообразно проводить весной, после наступления устойчивой положительной температуры окружающей среды. До вывода в ремонт следует изучить записи в оперативном журнале о неисправностях и неполадках выключателя в межремонтный период.

Внешний осмотр производится из корзины автогидроподъемника. Подъем персонала на выключатель по изоляторам опорных колонок или растяжек не допускается. При осмотре контролируется состояние фарфоровых изоляторов, резиновых уплотнений, крепежных изделий, проверяется плотность закрытия выхлопных клапанов гасительной камеры и отделителя. Наружные поверхности изоляторов очищают, от грязи, промывают салфетками, смоченными бензином, и насухо протирают чистыми салфетками. Изоляторы не должны иметь сколов и трещин, превышающих допустимую величину.

Степень затяжки гаек узлов эластичного крепления изоляторов проверяется при текущем ремонте, проводимом через 1 год после ввода выключателя в эксплуатацию или после капитального ремонта. В последующие годы осуществляется выборочный контроль затяжки гаек (5—10%), по данным которого делают заключение о целесообразности проверки степени затяжки гаек на всем выключателе. Проверку рекомендуется проводить моментными ключами, однако в тех случаях, когда крепежные изделия покрыты коррозией, допускается проверка обычными ключами. Персонал в этом случае должен быть опытным и иметь многолетнюю практику сборки узлов эластичного крепления изоляторов. При осмотре конденсаторов необходимо убедиться в отсутствии течей масла; при осмотре резисторов типа РБШН проверяют целость мембран, свидетельствующих об исправности элемента шунтирующего резистора.

Производятся выборочное (на одном полюсе) вскрытие и осмотр блоков клапанов, дутьевых клапанов, приводов контактов вспомогательных цепей, обратного клапана. Если внутри узлов выключателя обнаружены посторонние предметы (болты, обломки пружин, винты, гайки и т.

п.), необходимо путем тщательной проверки установить источник их появления, а также проверить состояние элементов пневмопривода всего выключателя. При осмотре оборудования шкафа управления следует проверить величину зазора между бойком электромагнита и промежуточным клапаном, надежность крепления бойка электромагнита, целость ламп сигнализации, рядов зажимов вспомогательных контактов, обогревателей. Производится замена манометров на резервные, прошедшие поверку. Проверяется исправность запорных вентилей в распределительном шкафу, заменяется фильтрующий патрон фильтра сжатого воздуха.

Производится опробование выключателя без снятия осциллограмм, если не имела место замена деталей или механизмов гасительной камеры, отделителя, пружин и тарелок дутьевых клапанов.

Проверяется исправность системы „вентиляции опорных колонок, измеряется расход воздуха на продувку. В распределительном шкафу проверяется работа обратного клапана, для чего необходимо набрать воздух в резервуары, перекрыть вентиль в распределительном шкафу и открыть пробку в корпусе фильтра сжатого воздуха. Ремонт завершается дистанционным опробованием работы выключателя со щита управления.

Средний ремонт.

Средний ремонт проводится в середине ремонтного цикла и характеризуется меньшим объемом работ по ревизии узлов выключателя по сравнению с капитальным ремонтом. При среднем ремонте помимо работ, входящих в объем текущего ремонта, производятся: ревизия и смазка

элементов пневмомеханической схемы управления выключателем; испытание конденсаторов и

элементов делителя напряжения, для чего необходимо отсоединить токоведущие шинки между элементами камеры, отделителя и делителями; нанесение антикоррозионной смазки на крепежные элементы узлов крепления изоляторов; измерение переходного сопротивления контактов главной токоведущей цепи; регулировка сброса давления при отключении и снятии осциллограмм в полном объеме: В и О при 2 и 1,6 МПа; О-ВО при 1,9 и 2,1 МПа; О-В при 2 МПа; ВО при 1,6 и 2,1 МПа; проверка работы выключателя при пониженном напряжении на электромагнитах управления (давление в резервуарах 2,1 МПа); проверка работы выключателя при пониженном до 1,3 МПа давлении в резервуарах; проверка давления самовключения контактов отделителя и дистанционное опробование.

Характеристики выключателя, полученные при выполнении всего объема измерений, должны быть в пределах заводских норм. Узлы выключателя подвергаются ревизии, если в ходе осмотра, испытаний и измерений обнаружится, что: колебания сброса давления при отключении превышают допустимую величину; переходное сопротивление- какого-либо участка цепи превышает норму; имеются трещины на резиновых уплотнениях в узлах крепления изоляторов; давление «залипания» и самовключения контактов отделителя не соответствует норме; велика неодновременность размыкания или смыкания контактов камеры или отделителя. Результаты ремонта оформляются протоколом, к которому прикладываются осциллограммы, снятые после устранения всех замечаний, обнаруженных в ходе ремонта.

3. Охрана труда и техники безопасности при эксплуатации выключателя. В народном хозяйстве используется большое количество разнообразного электрооборудования и электрических сетей. В результате эксплуатации, аварий, перегрузок и естественного износа часть электрооборудования выходит из строя и подлежит ремонту.

Ремонт – это совокупность мероприятий и работ, которые необходимо выполнить, чтобы электрооборудование и сети оставались в эксплуатации или были приведены в исправное состояние. Это достигается заменой или восстановлением изношенных или разрушенных деталей, наладкой и регулировкой ремонтируемого оборудования и участков сети с доведением их параметров до уровня и требований технических условий.

При ремонте приходится иметь дело с оборудованием, аппаратурой и устройствами, которые длительное время находятся в эксплуатации и подчас их выпуск прекращается промышленностью или заменяются новыми, более совершенными. При надлежащем обслуживании и ремонте это оборудование сохраняет работоспособность. Примером могут служить электродвигатели, трансформаторы, масляные выключатели выпуска 50-60-х годов, до сих пор находящиеся в эксплуатации.

Надёжность, бесперебойность и безопасность работ электрооборудования и сетей может быть обеспечена нормальной эксплуатацией и правильной системой ремонта электрооборудования. Такой системой является планово-предупредительный ремонт (ППРЭО). Он состоит из комплекса организационно технических мероприятий, к числу которых можно отнести: планирование, подготовку и организацию проведения ремонта, контроль сроков и качеством, формы ремонтной документации, оплату труда ремонтных бригад, трудоёмкость, нормы расхода материалов, запасных частей, покупных изделий и прочие.

В соответствии с графиком ППРЭО, составляемым в зависимости от технического состояния, условий и продолжительности непрерывной работы оборудования, устанавливают периодичность плановых осмотров и ремонта, составляют перечень необходимых ремонтных работ, планируют месячные и годовые задания по ремонту, составляют спецификации на заданные части и необходимые материалы, ведут учёт ремонтных работ, составляют сметы на капитальный ремонт.

Система ГПРЭО вводится в действие приказом по предприятию, которым устанавливаются обязанности различных цехов и служб, утверждается график ремонта и другие мероприятия. Например, определяются обязанности производственных цехов и электротехнического персонала по уходу за электрооборудованием и межремонтного технического обслуживания: обязанности электроремонтного цеха; положение от изготовленных запасных частей; мероприятия по дальнейшему совершенствованию ремонта, централизация и специализация его.

В своей дипломной работе я рассмотрел назначение, устройство и ремонт выключателей нагрузки ВНП-16

1 Назначение

Выключатели нагрузки (автогазовые выключатели) применяют взамен дорогостоящих масляных

выключателей, в основном в установках небольших мощностей. Выключатели нагрузки ВН-16, ВН 17 изготовлены на базе разъединителей РВ 10/400, предназначенных для внутренней установки. Тот же, как и разъединители не могут отключать токи нагрузки. Выключатели типа ВН на 10 кВ обеспечивают выключения тока холостого хода и номинального тока нагрузки силовых трансформаторов мощностью от 160 до 1600 кВ*А. Понятие электрической дуги, возникающей между контактами при отключении тока нагрузки, осуществляется в дугогасительной камере, имеющей вкладыш из органического стекла. Под действием высокой температуры электрической дуги органическое стекло расплавляется, выделяя при этом большое количество газа, обладающего хорошими дугогасящими свойствами. При выделении газа в дугогасительной камере возникает значительные давления, создающее дутьё газа, под действием которого дуга гасится, и цепь тока размыкается.

Дугогасительные камеры выполнены из пластмассы, а их вкладыш – из органического стекла. Им придана дугообразная форма, поэтому подвижные дугогасительные контакты, укреплены между пальцами ножей, легко входят в камеры.

При выполнении сначала замыкается дугогасительные контакты, затем ножи замыкают главные контакты. При отключении размыкание происходит в обратной последовательности – сначала отходят главные, а затем дугогасительные контакты. В отключенном положении подвижный дугообразный контакт образует видимый разрыв с дугогасительной камерой.

Если к выключателям нагрузки ВН подключить силовые высоковольтные предохранители типа ПК, то использовать их можно значительно шире. Выключатель нагрузки, соединённый с предохранителем, даст аппарат типа ВНП, он будет пригоден для отключения токов перегрузки и токов короткого замыкания в силовых цепях. В этом случае выключаются и отключаются токи нормального рабочего режима при помощи выключателя, а отключаются токи короткого замыкания плавкой вставкой предохранителя ПК.

Выключатели ВНП-17 представляет собой конструктивный вариант выключателя ВНП-16, но отличаются от него тем, что имеют механизм подачи команды на отключающий электромагнит при перегорании плавкой вставки любого из трёх предохранителей, чем исключается появление неполно фазного режима: механизм имеет рычажную систему, на которую воздействует указатель срабатывания предохранителя, выпадающий при перегорании последнего. При этом освобождается защёлка, удерживающая пружину блок-контакта, заведённую при включении выключателя. Блок-контакт срабатывает и замыкает цепь катушки отключающего электромагнита.

Для надёжного заземления установки при отключениях выключатели нагрузки могут быть снабжены ножами заземления, которые привариваются к валу. Для лучшего контакта к раме выключателя ножи заземления присоединяются специальными пластинами. В таком исполнении выключатели обозначаются ВНПз-16 или ВНПз-17 (если полурама снабжена сигнальными блок-контактами). Ножи заземления устанавливаются сверху или снизу выключателя нагрузки. Валы ножей заземления и выключатели связаны блокировкой, благодаря которой нельзя включить ножи заземления при включенном выключателе. Операции по включению и отключению заземляющих ножей можно выполнять только при полностью отключенном выключателе нагрузки.

Управление ножами заземления осуществляется отдельными ручными приводами ПР-1 или ПР-2, а управлений вспомогательной нагрузки – приводом ПР-17 или дистанционным (автоматическим) отключением, приводом ПРА-17, снабжённым электромагнитом отключением, приводом ПРА-17, снабжённым электромагнитом отключения. Может быть использован также соленоидный привод с дистанционным управлением ПС-10.

При наличии двух приводов для выключателя и ножей заземления они устанавливаются с противоположных сторон, то есть если привод выключателя расположен справа от него, то привод ножей заземления – слева, и наоборот.

Автогазовые выключатели нагрузки для рассмотренных токов предназначены для работы в закрытых помещениях. Они монтируются в контактных ячейках распределительных устройств станций, подстанций и распределительных пунктов.

2 Устройство выключателя нагрузки ВНП-16

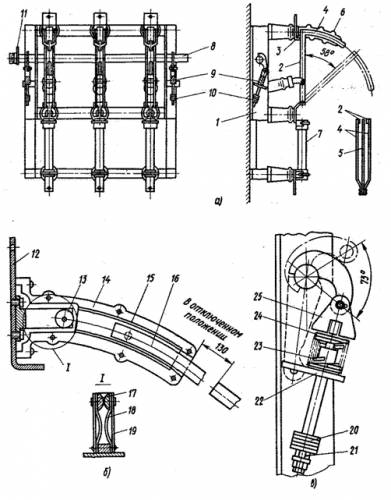

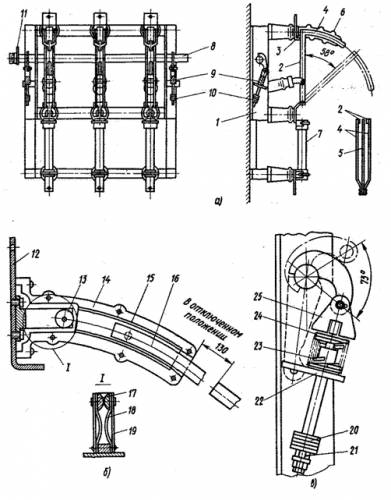

Рис. 1. Выключатель нагрузки ВНП-16:

а — общий вид, б — дугогасительная камера, в — отключающие пружины (во взведенном состоянии); 1 — рама, 2 и 3— рабочие контакты, 4 — стальные пластины, 5 — дугогасительный контакт, 6 — дугогасительная камера, 7 — предохранитель, 8 — вал, 9 — отключающая пружина, 10 — резиновый буфер, 11 — приводной рычаг, 12 — стойка неподвижного контакта, 13 — неподвижный контакт, 14 — щека, 15 — вкладыш, 16 — положение подвижного контакта в момент отключения выключателя, 17 — основной неподвижный контакт выключателя, 18 — гибкая связь, 19 — пружинящая пластина, 20 — резиновая шайба, 21 — стальная шайба, 22 — упорная планка, 23 и 24 — пружины, 25 — вилка

3 Ремонт

Техническое обслуживание. Во время эксплуатации и после аварии или длительного пребывания в отключенном состоянии проводятся внеплановые осмотры в соответствии с ПТЭ, «Правилами технической безопасности» (ПТБ) и заводскими инструкциями.

При осмотре обращают особое внимание на уровень масла в полюсах выключателя, отсутствие выброса масла в зоне масляного буфера, течи масла из цилиндров полюсов, чрезмерный перегрев и состояние наружных контактных соединений, изоляции и заземления, запыленность, загрязненность, наличие трещин на изоляторах и конструкциях выключателя.

Текущий ремонт. Масляный выключатель независимо от типа очищают от пыли, фарфоровые изоляторы и изоляционные детали протирают ветошью, слегка смоченной в спирте, восстанавливают смазку трущихся поверхностей, проверяют наличие масла в масляных буферах и цилиндрах (полюсах) и в случае необходимости доливают или заменяют на свежее. В случае течи масла подтягивают болтовые соединения. Проверяют сопротивления изоляции полюсов и заземления.

Капитальный ремонт. Капитальный ремонт включает следующие основные работы: отсоединение выключателя от шин и привода, слив масла, разборку выключателя, осмотр и ремонт приводного механизма, фарфоровых опорных, проходных изоляторов внутрибаковой изоляции, дугогасительной камеры, неподвижного розеточного и подвижного контактов, изоляционных цилиндров, маслоуказателей, прокладок и других деталей.

При ремонте выключателя (рис. 1) проверяют состояние изоляторов, пластмассовых деталей дугогасительной камеры. Осматривают подвижные (дугогасительный) и неподвижные контакты на отсутствие механических повреждений. Разбирают дугогасительную камеру, очищают от копоти ветошью, смоченной в бензине. Трещины на поверхностях камеры недопустимы, в этом случае ее заменяют. Осматривают вкладыш из оргстекла. Если толщина стенок вкладыша меньше 1 мм, его заменяют. При незначительных обгораниях подвижного и неподвижного контактов их аккуратно опиливают напильником и зачищают мелкой шкуркой, после чего протирают ветошью.

Проверяют, свободно ли входит подвижный дугогасительный контакт (нож) в горловину дугогасительной камеры. При повороте вала на 70—75° ножи должны перемещаться на 58°; а дугогасительный подвижный контакт — входить в камеру на 160 мм. Если при включении выключателя ножи ударяются о неподвижный контакт, необходимо это устранить путем изменения длины тяги, соединяющей вал с приводом. Проверяют отключающие пружины, и если они ослабли или имеют дефект, их заменяют. Проверяют буферные шайбы; в случае необходимости их делают вновь из листовой резины толщиной 4—6 мм.

Поверхность соприкосновения контактов должна составлять не менее 75 % площади их рабочей поверхности. Во включенном положении подвижные и неподвижные контакты должны быть плотно прижаты друг к другу. Погнутость контактов должна быть устранена. Место присоединения заземляющего провода должно быть зачищено до металлического блеска и

смазано тонким слоем технического вазелина.

Проверяют и добиваются безотказной работы привода, отсутствия в нем осевых люфтов, перекосов контактов при включении. Осматривают изоляторы; при небольших повреждениях поверхности глазури эти места покрывают влагостойким лаком (асфальтовым, глифталевым), который наносят в два слоя и сушат в течение 2—3 ч при температуре 110°С. Незначительные сколы поверхности (до 1 см) могут быть приклеены карбональным клеем при условии очистки склеиваемой поверхности бензином. Проверяют прочность колпачков и фланцев. Выкрошенную армировочную массу восстанавливают, предварительно очистив поверхность от грязи, пыли и масла следующей замазкой: 1 ч. (по массе) портландцемента, 1,5 ч. песка, 100 ч. смеси, размешанные в 40 ч. воды.

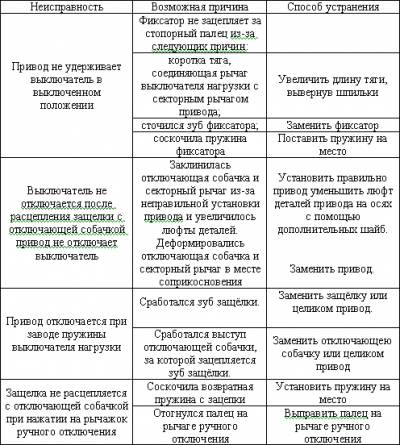

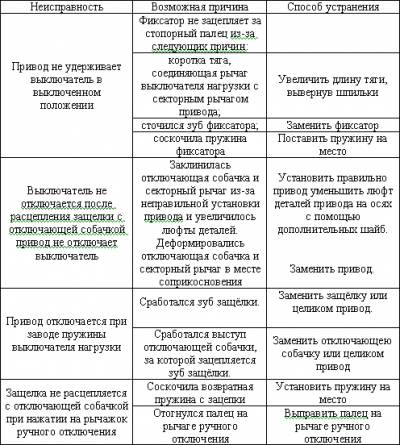

Возможные неисправности привода ПРА-17 выключателя нагрузки и способы их устранения приведены в таблице 3.1.

Все работы по разборке узлов, регулировке, подтяжке контактов производят при снятом напряжении!

Таблица 3.1 – Основные неисправности

4 Техника безопасности

Электротехнический персонал должен ясно представлять технологические особенности своего

предприятия и его значение для народного хозяйства.

Задачей электротехнического персонала является всемерное укрепление и строгое соблюдение государственной, трудовой и технологической дисциплины, твёрдое знание и добросовестное выполнение правил технической эксплуатации и правил техники безопасности, относящихся к его рабочему листу.

Электротехнический персонал осуществляет монтаж, оперативные обслуживания, ремонт и наладку оборудования в электроустановках.

Оперативное обслуживание электроустановок заключается в том, что персонал выполняет осмотры и оперативные переключение электрооборудования, подготовку рабочих мест для монтажных и ремонтных работ и допуск ремонтного персонала к этим работам, а также некоторые другие работы и осмотры. Оперативное обслуживание осуществляет оперативный и оперативно-ремонтный персонал. На промышленном предприятии к оперативному персоналу относятся все работники, обслуживающих посменно производственные электроустановки и допущенные к оперативным переключениям. При обслуживании нескольких подстанций или электроустановок дежурный персонал называют оперативно-выездным, так как он с места дежурства выезжает к месту работы.

Текущие и капитальные ремонты, наладку оборудования выполняет ремонтный и наладочный персонал. Лицам из числа ремонтного и наладочного персонала, прошедших специальное обучение, стажировку на рабочих местах и проверку знаний оперативной работы, могут быть присвоены права оперативного персонала. В этом случае они считаются оперативно-ремонтным персоналом.

Лица, принимаемые на работу, связанную с непосредственным обслуживанием, ремонтом, испытанием или наладкой электротехнического оборудования, обязательно проходят медицинское освидетельствование в соответствии со списком производств и профессий, утверждённых приказом Министерства здравоохранения к работе в электроустановках до этого времени он исполняет обязанности дублёра – работает под наблюдением и руководством опытного основного дежурного. При этом как дублёр, так и лицо его контролирующее, в равной степени отвечают за работу оборудования. Лишь после стажировки новый работник может быть допущен к самостоятельной оперативной работе.

Допуск к стажировке и самостоятельной работе оформляется специальным распоряжением с обязательным указанием о том, что работник прошёл проверку знаний правил техники безопасности. Во время стажировки на рабочем месте ответственность за соблюдение техники безопасности возлагается как на стажёра, так и на лицо, его контролирующее.

В процессе текущей работы весь производственный персонал предприятий энергосистем в обязательном порядке проходит систематическое производственное обучение и обучение безопасным методам работы.

Для оперативного и оперативно-ремонтного персонала установлены следующие обязательные формы обучения:

а) инструктаж на рабочем месте по ПТЭ, ПТБ и инструкциям не менее одного раза в месяц;

б) противоаварийные тренировки не менее одного раза в квартал;

в) курсовое без отрыва от отпускаются лица в возрасте не моложе 18 лет. Практикантам технических и ремесленных училищ, не достигших 18-летнего возраста, разрешается пребывание в помещении электроустановок, в котором расположено электрооборудование и электроаппараты, ограниченное время и под постоянным надзором опытного работника; их нельзя допускать к самостоятельной работе и присваивать III и выше квалификационные группы по технической безопасности.

До назначения на самостоятельную работу дежурный и оперативно-ремонтный персонал приходит теоретическую подготовку, обучается на рабочем месте, осваивает правила технической эксплуатации и правила техники безопасности в объёме, необходимом для его рабочего места, правила Госгортехнадзора, инструкции. Обучения контролирует начальник цеха или лицо, ответственное за эксплуатацию установок.

По окончанию обучения специальная квалификационная комиссия проверяет знание правил техники безопасности у нового работника и присваивает ему квалификационную группу по технике безопасности. Для персонала, работающего в электрических установках, введено пять квалификационных групп.

V группа. Необходимо знать схемы и оборудование своего участка, правила безопасности как в общей, так и в специальных частях. Уметь организовать безопасное выполнение работы и вести надзор. Знать правила первой помощи пострадавшему от электрического тока и уметь её оказать. Уметь обучить персонал правилам техники безопасности и оказания первой помощи. К этой группе относятся мастера, техники, инженеры в возрасте не моложе 19 лет с законченным специальным образованием и стажем работы в электроустановках не менее полугода, а так же

электромонтёры, электрослесаря, инженеры-практики в возрасте не моложе 20 лет с большим стажем работы в электроустановках.

IV группа. Необходимо знать электротехнику в объёме специализированного профтехучилища, правила первой помощи, все разделы правил техники безопасности, электроустановку настолько, чтобы свободно производить переключения. Вести надзор за работающими членами бригад, организовать безопасное производство обучения во внеслужебное время или с отрывом от производства; продолжительность курсового обучения устанавливается руководством предприятия. К этой группе относятся начинающие инженеры и техники, оперативный и оперативно-ремонтный персонал со стажем работы в электроустановках не менее 1 года.

III группа. Требование к этой группе те же что и к IV, но достаточные элементарные познания в электротехнике. Стаж работы требуется не менее 6 месяцев.

II группа. Необходимо элементарное знакомство с электроустановкой, представление об опасности электрического тока. Следует знать основные меры предостережения и правила первой помощи. К этой группе относятся монтёры со стажем 1 месяц и практиканты-электрики.

I группа. К этой группе относятся лица, связанные с обслуживанием электроустановок, но не имеющие электротехнических знаний, отчётливого представления от опасности электрического тока, не проходившие проверку знаний правил техники безопасности.

После проверки знаний оперативные и оперативно-ремонтный работник проходит стажировку от двух до четырёх недель в зависимости от сложности работы.

Для ремонтных рабочих обязательны инструктажи на рабочем месте и курсовое обучение. Для высококвалифицированных рабочих организуется тематические курсы и лекции. Инструктаж проводят руководители цехов, подстанций, лабораторий, смен, участков и мастера в рабочее время. Цель инструктажа – обучить каждого рабочего правильным и безопасным методам работы, уходу за оборудованием, применению инструкций и правил в рабочей установке. Одновременно контролируется знания персонала ПТЭ и ПТБ. В течение года должен быть освещены все вопросы работы инструктируемых лиц.

Знания рабочих по технике безопасности систематически проверяют перед допуском на работу; периодически – у работающих; вне очереди – у лиц нарушивших правила и инструктаж или неудовлетворительно решивших противоаварийную тренировку.

Оперативный, оперативно-ремонтный и ремонтный персонал, ведущий работы в действующих электротехнических установках, проходит ежегодно проверку знаний правил техники безопасности.

Результаты проверки знаний работников вносятся в журнал. Каждому работнику, успешно прошедшему проверку, на основании записи в журнал выдаётся удостоверение о проверке с подписью председателя комиссии. В удостоверении указывается фамилия, инициалы и должность работника, причина проверки знаний, оценка и квалификационная группа, свидетельство на право проведения специальных работ. Во время исполнения служебных обязанностей удостоверения должно быть с собой. При истечении срока очередной проверки удостоверения не действительно.

Дата добавления: 2015-09-03; просмотров: 101 | Нарушение авторских прав

mybiblioteka.su - 2015-2025 год. (0.017 сек.)