Читайте также:

|

Содержание

Введение………………………………………………………………………..…4

1 Технологическая часть…………………………………………………………6

1.1 Назначение и технические характеристики станка……………………..……6

1.2 Требования к электроприводу и автоматике………………………………....7

2 Выбор электропривода………………………………………………………....9

2.1 Анализ недостатков существующей схемы электропривода…………..……9

2.2 Выбор рода тока и величины питающего напряжения……………................9

2.3 Выбор системы электропривода…………………………..…………………10

2.4 Расчёт мощности и выбор приводного двигателя……………..……………11

2.5 Проверка выбранного двигателя………………………………..……………21

3 Описание принципиальной электрической схемы……………..…………...25

4 Выбор элементов системы электропривода………...……………………….27

4.1 Выбор контакторов и магнитных пускателей…………………...…………..27

4.2 Выбор реле управления………………………………………...……………..29

4.3 Выбор командоаппаратов…………………………………………..………...31

4.4 Выбор аппаратов защиты………………………………………………...…...32

4.5 Выбор уставок теплового реле………..……………………………………...35

4.6 Расчет и выбор трансформаторов…………..………………………………..37

5 Выбор типа и сечения проводов и кабелей……..…………………………...40

6 Охрана труда при эксплуатации станка……………………………………..43

6.1 Безопасность при работе на металлообрабатывающих станках…………...43

6.2 Станки токарной группы для обработки металла……..……………………44

Список использованных источников………………………………………......47

Введение

Введение

В данном курсовом проекте произведены необходимые расчёты для металлорежущих станков, целью которых является правильный выбор приводных электродвигателей, аппаратов управления, защиты и питающих проводов.

Основным требованием при выборе электродвигателей является его соответствие условиям технологического процесса станка. Задача выбора состоит в поисках такого двигателя, который будет обеспечивать заданный технологический цикл, иметь конструкцию, соответствующую условиям эксплуатации и компоновки со станком, а его нагрев при этом не должен превышать допустимые значения.

Выбор двигателей недостаточной мощности может привести к нарушению заданного технологического цикла станка. Происходящие при этом его повышенный нагрев и ускоренное старение изоляции определяют преждевременный выход самого двигателя из строя, остановку станка и соответствующие экономические потери.

Недопустимым является также использование двигателей завышенной мощности, так как увеличивается стоимость механизмов, работа с низким КПД и cos φ. Таким образом, обоснованный выбор электродвигателя определяет технико-экономические показатели работы станков.

Станки токарной группы составляют значительную долю станочного парка. Она включает в себя девять типов станков, различающихся по назначению, компоновке, степени автоматизации и другим признакам. Токарные станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей типа тел и вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек.

Применение в станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных и торцовых отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. В зависимости от расположения шпинделя, несущего приспособление для установки заготовки, токарные станки подразделяют на горизонтальные и вертикальные.

Основными параметрами токарных станков являются наибольший диаметр заготовки, обрабатываемой над станиной, и наибольшее расстояние  между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Токарные станки отечественного производства имеют цифровое обозначение моделей. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные автоматы и полуавтоматы; 2 — многошпиндельные автоматы и полуавтоматы; 3 — револьверные станки; 5 — карусельные станки и т.д. Две последние цифры определяют важнейшие технические параметры станка: высоту центров над станиной для токарно-винторезного, наибольший диаметр обрабатываемого прутка для токарно-револьверного и т.д. Наличие буквы после второй цифры указывает на модернизацию станка, т. е. на обновление конструкции.

Буква (Н, П, В, А, С) в конце цифрового обозначения модели означает точность станка.[1, с.133]

1 Технологическая часть

1 Технологическая часть

Назначение и техническая характеристика станка

Станки токарной группы относятся к наиболее распространённым металлорежущим станкам и широко применяются на промышленных предприятиях, в ремонтных мастерских. В эту группу входят: универсальные токарные и токарно-винторезные, револьверные, токарно-лобовые, карусельные, копировальные, токарные автоматы и полуавтоматы.

На токарных станках производится обработка наружных, внутренних и торцевых поверхностей тел вращения цилиндрической, конической и фасонной формы, а также прорезка канавок, нарезка наружной и внутренней резьбы. Режущими инструментами на токарных станках служат в основном резцы, но применяются также и свёрла, развёртки, метчики, плашки.

Характерной особенностью станков токарной группы является осуществление главного движения за счёт вращения обрабатываемой детали. Подача режущего инструмента производится путём поступательного перемещения суппорта.

Наибольшее применение получили универсальные токарно-винторезные станки, на которых выполняются всевозможные токарные работы. В электромашиностроении на токарных станках производится обточка валов, подшипниковых щитов и других деталей электрических машин.

Процесс обработки деталей на токарных станках происходит при определённых значениях величин, характеризующих режим резания. К ним относятся: глубина резания - t, подача - S (перемещение резца на один оборот шпинделя), скорость резания - V, т.е. линейная скорость, с которой перемещается снимаемый слой металла (стружка) относительно резца.

Назначенная скорость резания зависит от свойств обрабатываемого материала, материала резца, вида обработки, условий охлаждения резца и детали.

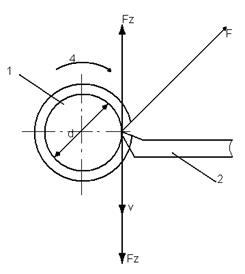

На рисунке 1.1 представлена схема токарной обработки, где

1 – деталь;

2 – резец;

3 – шпиндель станка;

4 – главное движение;

4 – главное движение;

5 – движение подачи

Рисунок 1.1 – Схема токарной обработки

Токарно-винторезный станок модели IК62 имеет следующие технические данные:

1) наибольший диаметр изделия, установленного над станиной, 400 мм;

2) наибольший диаметр обрабатываемого прутка 45 мм;

3) расстояние между центрами 1000 мм;

4) число ступеней частоты вращения шпинделя 23 (от 12,5 до 2000 об/мин.).

Дата добавления: 2015-08-21; просмотров: 520 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ПРИЛОЖЕНИЕ В | | | Выбор рода тока и величины питающих напряжений |