|

Читайте также: |

Процесс проходки тоннеля заключается в разработке грунта по очертанию и размерам проходимой выработки, удалении (выдаче) его на поверхность и закреплении выработанного пространства временной или постоянной крепью.

Пространство, образовавшееся после разработки грунта и его удаления, называют горной выработкой (рис. 7). В зависимости от назначения горная выработка может называться: штольневой (при проходке штолен), тоннельной (при проходке тоннеля на полное сечение), калоттной (при проходке верхней части тоннеля горным способом) и др. Рабочее место, где ведут разработку грунта,— это забой выработки. Поверхность разрабатываемого грунта называют лбом забоя. В процессе производства работ забой по мере продвижения выработки перемещается вперед.

Пространство, образовавшееся после разработки грунта и его удаления, называют горной выработкой (рис. 7). В зависимости от назначения горная выработка может называться: штольневой (при проходке штолен), тоннельной (при проходке тоннеля на полное сечение), калоттной (при проходке верхней части тоннеля горным способом) и др. Рабочее место, где ведут разработку грунта,— это забой выработки. Поверхность разрабатываемого грунта называют лбом забоя. В процессе производства работ забой по мере продвижения выработки перемещается вперед.

Конструкцию, устраиваемую для закрепления тоннельной выработки на период производства работ, называют временной крепью, а конструкцию, служащую для постоянного закрепления выработки,— обделкой.

Временная крепь предназначена для удержания от обрушений и вывалов грунта кровли, боков и лба забоя выработки, под ее защитой возводят постоянную обделку из бетона, железобетонных или чугунных тюбингов. Временные крепи бывают деревянные, металлические, деревометаллические и реже — железобетонные. Необходимость крепления кровли, боков, лба забоя и подошвы выработки и конструкция временной крепи устанавливаются проектом производства работ. При щитовом способе проходки временная крепь используется только для крепления лба забоя, а крепление кровли, боков и подошвы обеспечивается элементами конструкции щита, под защитой оболочки которого возводят постоянную обделку.

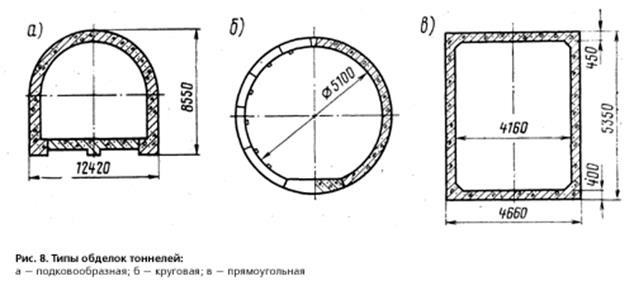

Обделка тоннелей может иметь различное очертание (рис. 8). Обделки подковообразного очертания обычно используют при строительстве камер, раструбов, транспортных тоннелей. Круг овые обделки имеют тоннели метрополитенов, сооружаемые закрытым способом. Обделки прямоугольной формы используют для тоннелей открытого способа работ.

Различают следующие элементы конструкции обделки. Верхняя часть — свод — в подковообразных и круговых обделках и перекрытие в прямоугольных. Боковая часть обделки — стены, нижняя часть, обратный свод (плоский лоток).

Сборные обделки кругового очертания собирают из отдельных элементов — тюбингов

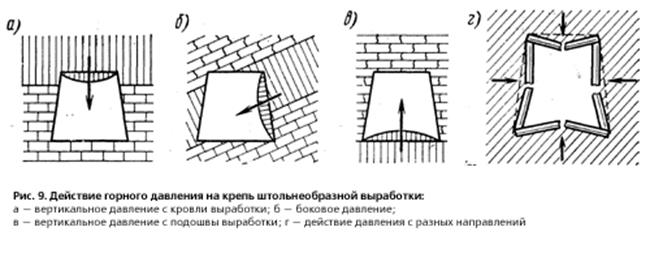

Горное давление. В нетронутом грунтовом массиве грунты находятся в состоянии равновесия и залегают в виде горизонтальных или наклонных пластов. При ведении проходческих работ равновесие грунта нарушается. Вокруг выработки появляются деформации грунта, проявляющиеся в виде разрыхления, оседания, вывалов отдельных кусков и целых глыб, которые давят на тоннельную крепь. Силы, вызванные нарушением равновесия горных пород в результате проходки выработки и действующие на ее крепь, называют горным давлением. Горное давление может быть вертикальным и боковым (рис. 9), хотя чаще оно бывает вертикальным и направлено сверху вниз.

или  блоков

блоков

. В монолитных скальных породах выработки без крепления могут сохраняться длительное время. В песчаных неустойчивых грунтах необходимо немедленно подводить временную или постоянную крепь.

На устойчивость кровли выработки влияют ее форма и размеры. Более устойчива кровля выработок сводчатой формы и небольшого пролета (ширины). При обрушении плоской кровли в ней образуется естественный свод, который называют сводом обрушения (сводом давления).

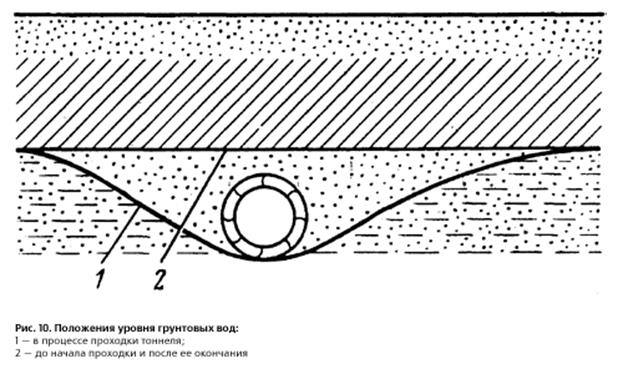

Гидростатическое давление. Проходка горной выработки или разработка котлована нарушает естественный водный режим в грунтовом массиве. Особенно сильно это проявляется в водоносных грунтах. Грунтовые воды из окружающей породы оттекают к выработке, откуда их необходимо откачивать на поверхность. Это приводит к понижению уровня 1 грунтовых вод в грунтовом массиве (рис. 10). В этот период обделка почти не испытывает давления от грунтовых вод. Для предотвращения поступления воды в построенный тоннель выполняют гидроизоляционные работы: делают контрольное нагнетание цементного раствора за обделку, зачеканивают швы, устраивают наружную оклеечную или внутреннюю гидроизоляцию. После выполнения этих работ поступление воды в тоннель прекращается, она начинает заполнять трещины и пустоты в окружающих тоннель породах и насыщать их водой. Уровень грунтовых вод начинает постепенно повышаться и через некоторое время достигает своего первоначального положения 2 (см. рис. 10). Над тоннелем образуется слой воды, а обделка начинает испытывать давление от напора грунтовых вод, которое называют гидростатическим давлением.

Учет нагрузок, действующих на тоннельную обделку. Обделки тоннелей и станций метрополитена должны иметь прочные, устойчивые и долговечные конструкции. Выполнение этого важнейшего требования проверяют расчетом обделок на нагрузку, действующие как: во время строительства, так и во время эксплуатации.

Нагрузки, действующие на тоннельные обделки, делят на постоянные и временные. К постоянным нагрузкам относятся горное и гидростатическое давления, вес зданий и других наземных сооружений, собственный вес конструкций, к временным — нагрузки от движущихся поездов в тоннелях, от наземного транспорта (при мелком заложении тоннелей), а также нагрузки, возникающие в процессе ведения проходческих работ (давление от нагнетания раствора за обделку, при щитовой проходке — давление от гидроцилиндров и др.). В практике проектирования тоннелей в нашей стране для определения силы горного давления принята теория проф. М. М. Протодьяконова, по которой горное давление определяют исходя из предположения, что над тоннелем образуется свод давления (свод обрушения), внутри которого порода разрыхлена и давит на обделку. Вес породы, расположенный вне этого свода, не оказывает давления на обделку.

При проходке тоннелей метрополитенов на сравнительно небольших глубинах в переслаивающихся песчано-глинистых грунтах свода обрушения над тоннелем не образуется, и осадка может доходить до поверхности. В этом случае вертикальное горное давление вызывается весом столба породы, заключенным между кровлей выработки и земной поверхностью.

Давление воды принимают соответствующим высоте напора, определенной для пласта грунта, в котором заложен тоннель.

Для тоннелей, сооружаемых открытым способом в котлованах, вертикальная нагрузка слагается из веса грунта, засыпанного над тоннелем, и воздействия движущегося наземного транспорта.

Временные нагрузки, которые могут действовать на обделку во время строительства или эксплуатации, определяют на основании нормативных документов. Для тоннелей, сооружаемых в сейсмических районах, учитывается и сейсмическое воздействие.

Кроме постоянных и временных нагрузок, при выборе материала и конструкции тоннельных обделок учитывают инженерно-геологические и гидрогеологические условия, при этом обделку рассчитывают на самое неблагоприятное сочетание нагрузок.

Обделка является постоянной конструкцией, предназначенной для закрепления внутренней поверхности горной выработки и придания ей правильного, соответствующего проекту очертания. Обделка тоннеля должна воспринимать горное давление по контуру выработки (т. е. давление окружающих выработку пород), гидростатическое давление подземных вод, временные нагрузки, передаваемые с поверхности земли (при мелком заложении тоннеля), сейсмические воздействия и другие нагрузки. Обделка является несущей конструкцией, она должна обладать достаточной прочностью, устойчивостью и водонепроницаемостью. Поэтому при выборе конструкции и материалов обделок тоннелей метрополитенов учитываются: геология и гидрогеология участка строительства, глубина заложения тоннелей, габарит приближения строений, климатические и сейсмические условия, эксплуатационные требования, способы производства работ, трудоемкость возведения обделок и их стоимость. Для устройства обделки тоннелей метрополитенов используют сборные чугунные или железобетонные элементы, а также монолитный бетон и железобетон. Эти материалы достаточно прочны и долговечны и позволяют вести работы индустриальными методами

Для перегонных тоннелей широко применяют сборные обделки из железобетонных блоков, а в осложненных гидрогеологических условиях строительства (при неустойчивых обводненных грунтах, большом гидростатическом напоре воды и большом горном давлении) — сборные обделки из чугунных тюбингов.

Обделки тоннелей мелкого заложения, сооружаемых открытым способом, выполняют из сборных железобетонных крупноразмерных конструкций.

Обделки из монолитного бетона и железобетона устраивают при сооружении выработок больших поперечных размеров — односводчатых станций, камер съездов, раструбных участков. Для перегонных тоннелей монолитный бетон применяют для обделок, возводимых из прессованного бетона.

Обделки тоннелей, сооружаемых закрытым способом. Сборные обделки состоят из отдельных элементов заводского изготовления. Обделки кругового очертания состоят из ряда колец, собранных из отдельных блоков или тюбингов. Блоком называют элемент сплошного сечения с гладкими поверхностями, тюбингом — элемент с ребристой внутренней поверхностью. Грани блоков и тюбингов, по которым они соединены в кольцо (направленные параллельно оси тоннеля), называют продольными, или радиальными, а грани, соединяющие отдельные кольца между собой (перпендикулярные оси тоннеля),— поперечными, или кольцевыми (круговыми).

Сборная чугунная обделка тоннеля (рис. 11) представляет собой ряд соединенных в трубу широких колец, каждое из которых собрано из отдельных элементов — тюбингов (называемых иногда сегментами).

Чугунный тюбинг (рис. 12) имеет вид ребристой коробки, дно которой — спинка тюбинга — выполнено по круговой кривой, соответствующей радиусу кольца обделки тоннеля. Тюбинг имеет два радиальных (продольных) борта, плоскость которых образует продольные стыки (швы) в готовой обделке, а также два кольцевых (поперечных) борта, которые в готовой обделке образуют кольцевые стыки (швы). Края бортов тюбинга, обращенные внутрь кольца обделки, имеют специальные выемки — фальцы, которые при сборке обделки образуют так называемые чеканочные канавки. Внутри тюбинга, между радиальными и кольцевыми бортами, расположены упрочняющие перегородки — ребра жесткости: кольцевое и 2-3 (в зависимости от конструкции тюбинга) радиальных (узкий ключевой, или замковый, тюбинг радиальных ребер жесткости не имеет). Болтовые отверстия в бортах тюбинга служат для соединения смежных тюбингов в кольцо, а колец — в обделку тоннеля. В спинке тюбинга имеется завинчивающееся металлической пробкой отверстие для нагнетания за обделку специальных уплотняющих и гидроизолирующих растворов.

Кольцо обделки собирают из тюбингов разных типов (см. рис. 11). Нормальные тюбинги 1 имеют радиально направленные продольные борта. Верхний ключевой (замыкающий) тюбинг 5, которым замыкают кольцо (изнутри тоннеля) при его сборке, имеет скошенные продольные борта, придающие тюбингу клиновидную форму. Два тюбинга 2, смежных с ключевым, имеют по одному скошенному борту. Тюбинги, поступающие с завода, имеют маркировку: нормальные — Н, смежные — С, и ключевые — К. Число элементов в кольце зависит от его диаметра и конструкции обделки. Для перегонных тоннелей метрополитена приняты стандартные размеры колец из чугунных тюбингов: ширина (измеряется вдоль тоннеля) 1 м, наружный диаметр 5,5 м, внутренний диаметр 5,1 м, высота бортов 0,2 м.

Размеры отверстий для болтов, скрепляющих тюбинги, для облегчения сборки приняты на 4-6 мм больше диаметра болтов. Для обделок наружным диаметром 5,5 м применяют болты диаметром 27 мм и длиной 120 м, а для обделок наружным диаметром 6м — болты диаметром 30 мм и длиной 130 мм.

На кривых участках пути (как в плане, так и в профиле) при сборке тюбинговых колец тоннеля применяют чугунные клиновидные прокладки с отверстиями, которые позволяют собирать кольца переменной ширины.

Сборная железобетонная обделка, так же как и чугунная, состоит из ряда колец. Каждое кольцо собирают из отдельных железобетонных элементов (тюбингов или блоков), которые могут быть сплошного или ребристого сечения. В первом случае обделка имеет гладкую внутреннюю поверхность. Размеры кольца такой обделки аналогичны размерам кольца обделки из чугунных тюбингов.

Обделку из железобетонных блоков монтируют без перевязки швов. Сопряжение блоков в кольце из элементов сплошного сечения осуществляют по цилиндрическим поверхностям: в одном случае она выпуклая, в другом — вогнутая. Кольца друг с другом в продольном направлении не соединяют. Во избежание просадок колец лотковые блоки смежных колец соединяют двумя металлическими штырями по кольцевому борту. Конструкция обделки с элементами ребристого сечения более удобна для сборки. Кольцевые борта таких блоков имеют отверстия для установки монтажных шпилек, обеспечивающих соединение монтируемых колец друг с другом в продольном направлении. Существует также конструкция железобетонных тюбингов с плоскими стыками и болтовыми связями.

Для исключения трудоемких работ по очистке лотковой (нижней) частей тоннеля взамен тюбинга ставят плоский железобетонный лотковый блок с чугунной плитой. При сооружении тоннелей из сборных железобетонных обделок на кривых участках применяют специальные угловые кольца или железобетонные угловые прокладки, состоящие из отдельных элементов.

При традиционном способе сооружения тоннелей сборные обделки могут обжиматься нагнетанием песчано-цементного раствора в зазор между наружной поверхностью обделки и внутренней поверхностью выработки, пройденной в породе.

В определенных условиях (в устойчивых, обладающих достаточной прочностью грунтах) может быть применен и другой способ — обжатие обделки в грунт. Плотное прижатие блоков обделки к контуру выработки исключает процесс первичного нагнетания, уменьшает или исключает осадки земной поверхности, улучшает устойчивость породного массива. Для обжатия обделки в породу необходимо, чтобы выработка имела правильный контур, совпадающий с наружным контуром обделки. Такой контур выработки получают при использовании проходческих механизированных щитов в плотных устойчивых грунтах.

Обделку собирают из блоков сплошного сечения с цилиндрическими стыками по продольным бортам. Разжимающие устройства могут располагаться в своде, на горизонтальном диаметре или в лотковом блоке. Разжатие блоков можно осуществлять с помощью гидравлических домкратов, рычажных устройств или вдавливанием клиновидного блока. Заделка и фиксация разжатых стыков производятся разными способами: заполнением зазоров монолитным бетоном, забивкой клиньев, установкой вкладышей.

Сборная унифицированная железобетонная сейсмостойкая обделка с блоками сплошного сечения, предназначенная для применения в районах с высокой сейсмичностью, имеет повышенную жесткость в продольном и поперечном направлениях. Сопротивляемость обделки сейсмическим воздействиям обеспечивают расположенные по всем четырем углам каждого блока узлы связи. Бетонные монолитные обделки тоннеля сооружают из монолитного бетона с использованием переставной опалубки. Для перегонных тоннелей метрополитена принято круговое очертание таких обделок с внутренним диаметром 5,5 м. Созданы технология и оборудование для возведения монолитно-прессованной бетонной обделки тоннеля при щитовой проходке. Бетонирование ведут в жесткой металлической переставной опалубке одновременно по всему поперечному сечению конструкции, затем бетонную смесь прессуют с помощью специальных домкратных устройств. Прессованный бетон имеет повышенные прочность, плотность и водонепроницаемость. Применение такой конструкции исключает работы по нагнетанию растворов за обделку и чеканке швов. Конструкции обделок тоннелей открытого способа работ. Возводимые в котлованах обделки выполняются из сборного железобетона прямоугольного очертания рамной конструкции. Они могут быть одно-, двух— и многопролетными. Монолитные обделки применяются редко: на участках камер съезда, раструбах, в местах сопряжения различных типов обделок. Сборная обделка тоннеля открытого способа работ (рис. 13) состоит из укрупненных блоков (стенового 1, перекрытия 2 и лоткового 4), которые монтируют в тоннельную секцию с помощью крана, расположенного на земной поверхности. Отдельные блоки соединяют путем сварки выпусков арматуры, стыки между блоками и швы между секциями омоноличивают или зачеканивают расширяющимся цементом.

^ Рис. 13. Обделка однопутного перегонного тоннеля открытого способа работ из сборного железобетона: 1- стеновой блок; 2- блок перекрытия; 3- бетонное основание под путь; 4- лотковый блок

Заводы железобетонных изделий Главтоннельметростроя выпускают и готовые секции (рис. 14) железобетонные прямоугольные рамные конструкции. Их длина 1,5 м, высота 5 м, ширина 4,4 м, масса 13,3 т. Из таких секций монтируют обделку как однопутных, так и двухпутных тоннелей. Рис. 14. Обделка перегонных тоннелей открытого способа работ из цельных секций: а- для однопутного тоннеля; б- для двухпутного тоннеля.

Секции устанавливают в котловане на подготовленное основание свободно вплотную друг к другу и образуют один или два тоннеля прямоугольного очертания. В продольном направлении секции друг с другом соединяют при помощи стяжных болтов или стальных полос, привариваемых к металлическим закладным деталям секций. В местах поворота тоннеля в плане или профиле ставят угловые секции, имеющие скошенные по периметру края.

При строительстве тоннелей горным способом широкое распространение получили облегченные обделки из набрызг-бетона. Обделку из набрызг-бетона возводят безопалубным способом, вследствие чего примерно в 2 раза сокращаются трудоемкость и стоимость работ.

Места въездов и выездов из тоннелей должны быть надежно закреплены и архитектурно оформлены. Ограждающие и несущие конструкции устраивают в горных, подводных и некоторых городских автотранспортных тоннелях.

В крепких скальных грунтах, когда откосы подходной выемки достаточно устойчивы и имеют значительную крутизну, устраивают оголовки, представляющие собой выступающие из плоскости лобового откоса усиленные звенья тоннельной обделки. Головное звено обделки длиной 4-6 м обычно усиливает дополнительным армированием или увеличивают толщины свода и стен для восприятия давления грунта со стороны горного склона.

Торцовая поверхность оголовка может быть вертикальной или

иметь наклон, совпадающий с уклоном горного склона, и облицовывается естественным камнем. Верхнюю часть оголовка снабжают

парапетом.

В большинстве случаев в местах перехода от открытой выемки к тоннелю возводят порталы — архитектурно оформленные несущие конструкции, закрепляющие лобовой, а иногда и боковые откосы подходной выемки. Порталы не только обеспечивают устойчивость откосов выемки, но и защищают полотно проезжей части от падения отдельных обломков породы, а также отводят воду, стекающую с горного склона. Место расположения портала назначают исходя из минимальных нарушений естественного равновесия горных склонов. В устойчивых грунтах порталы делают «врезными», располагая их вплотную к горному склону.

3. Шахтные стволы.  Проходка шахтных стволов составляет небольшую долю в общем объеме работ при строительстве тоннелей, однако быстрое и успешное ее проведение сокращает общие сроки строительства, поскольку через шахтные стволы осуществляется разворот основных подземных работ.

Проходка шахтных стволов составляет небольшую долю в общем объеме работ при строительстве тоннелей, однако быстрое и успешное ее проведение сокращает общие сроки строительства, поскольку через шахтные стволы осуществляется разворот основных подземных работ.

Рис. 15. Шахтный ствол: 1- воротник; 2- вертикальный ствол; 3- сопряжение ствола с околоствольными выработками; 4- зумпф.

По назначению различают рабочие шахтные стволы и вентиляционные. Рабочие шахтные стволы служат только для строительных целей. После окончания строительства их забучивают (заполняют кладкой, засыпают грунтом). Вентиляционные стволы являются постоянными сооружениями метрополитенов.

В больших вертикальных выработках на внешние нагрузки лучше работают обделки кругового очертания. Шахтные стволы, используемые при эксплуатации метрополитенов как вентиляционные, находятся в условиях знакопеременных температур, и их обделки требуют особо надежной гидроизоляции. Этим определяется преимущественное применение для шахтных стволов обделок из чугунных тюбингов. Типовой наружный диаметр стволов при строительстве метрополитенов принят равным 6 м.

Шахтный ствол (рис. 15) состоит из верхней части — устья (форшахты) с воротником, основной части — вертикальной протяженной закрепленной выработки, сопряжения ствола с околоствольными выработками и нижней части — зумпфа.

Воротник представляет собой конструкцию кругового очертания из бетона или железобетона, которая надежно закрепляет верхние кольца ствола в грунте и воспринимает часть веса обделки. В воротнике иногда размещают специальное оборудование, используемое при проходке ствола. Он ограждает устье ствола от стока поверхностных вод.

Сопряжение ствола с околоствольными выработками выполняют в виде бетонного раструба.

Зумпф ствола располагают на 2-3 м ниже уровня подошвы околоствольного двора. Он служит временным водосборником.

Комплекс размещенного в стволе оборудования, необходимого для обслуживания подземных работ в продолжение всего периода строительства, и поддерживающих его устройств называют постоянным армированием ствола. Сечение ствола разделяется на клетьевое, лестничное и лесоспускное отделения, а также отделения для размещения трубопроводов и кабелей (рис. 16).

В состав постоянного армирования ствола входят расстрелы — основные поддерживающие устройства клетьевого подъема и обшивки отделений ствола, проводники — направляющие для клетьевого подъема, оборудование лестничного и лесоспускного отделений, одна или две вентиляционные трубы, трубопроводы для водоотлива, сжатого воздуха и воды, а также постоянные силовые, сигнальные и осветительные электрокабели.

Расстрелы устанавливают по высоте ствола через каждые 3 м и крепят непосредственно к обделке. Деревянные проводники прикрепляют к расстрелам болтами. Трубопроводы крепят к обделке ствола при помощи хомутов, а электрокабели — посредством специальных кронштейнов и скоб. Ускорить подготовку ствола для ведения дальнейших подземных работ позволяет выполнение возможно большей части работ по его армированию в процессе проходки.

Шахтные стволы пересекают обычно разнородные грунтовые напластования, в том числе слабые неустойчивые и обводненные грунты. Поэтому при проходке стволов используют разные способы и часто применяют специальные способы работ: замораживание грунтов, цементацию и другие виды закрепления грунтов, искусственное водопонижение.

Стволы сооружают с последовательным монтажом колец обделки в призабойной части выработки (подводкой колец снизу) или способом опускной крепи с наращиванием колец сверху. Способ подводки колец снизу (обычный) применяют при сооружении стволов в природно-устойчивых или искусственно закрепленных грунтах. Способ опускной крепи применяют при проходке стволов в слабых неустойчивых грунтах. Одной из разновидностей способа является проходка с задавливанием крепи. В этом случае обделку устья ствола, имеющую несколько больший диаметр, используют в качестве неподвижной опорной части, а опускную крепь собирают в пределах нижнего ее участка. Чтобы не допустить обнажений вертикальных стенок выработки и выпуска грунта в забое, в нижней части опускной крепи делают ножевое кольцо из листовой стали. Крепь погружают, вдаливая гидравлическими домкратами, которые устанавливают на верхние фланцы тюбингов очередного собранного кольца обделки с упором в пакеты из двутавровых балок, раскрепленных в обделку устья ствола.

Рис. 16. Сечение шахтного ствола: 1 — лестничное отделение; 2 — лесоспуск: 3 — клетевое отделение (на две клети); 4 — отделение для трубопроводов и кабелей; 5 — вентиляционная труба

Способ опускной крепи получил дальнейшее развитие в виде способа погружения крепи в тиксотропной оболочке. Сущность его состоит в том, что в процессе погружения зазор между крепью и грунтом заполняют тиксотропным раствором, резко снижающим сопротивление трения. Тиксотропный раствор готовят из специальных видов глин. Он обладает способностью сохранять длительное время свои свойства, т. е. не расслаивается: в нем не выделяется осадок и не отделяется вода. Оказывая давление на стенки выработки, он предотвращает их обрушение или оползание.

Применение тиксотропной оболочки коренным образом усовершенствовало способ опускной крепи, обеспечило необходимую его надежность, снизило затраты времени на сооружение стволов, уменьшило трудоемкость работ, повысило производительность и улучшило условия труда проходчиков.

Необходимым условием применения опускной крепи является наличие водоупора под толщей проходимых неустойчивых грунтов.

Стволы с наращиванием обделки сверху на полную глубину обычно не проходят: преодолев толщу слабых неустойчивых грунтов, дальнейшую проходку в плотных грунтах ведут обычным способом с монтажом обделки подводкой колец снизу.

Из специальных способов по предварительному закреплению грунтов наибольшее распространение при сооружении стволов получило искусственное замораживание грунтов. Оно эффективно при проходке стволов в водонасыщенных песках, слабых глинистых грунтах и плывунах. Этот способ успешно применяют при ведении проходческих работ вблизи от зданий и сооружений, позволяя обеспечить их сохранность и безопасность работ.

Цементацию и глинизацию применяют при проходке стволов в сильнотрещиноватых скальных грунтах, хорошо проводящих воду, и в крупнообломочных (например, гравелистых) грунтах с большим притоком воды в забой.

Искусственное понижение уровня грунтовых вод для снижения притока воды при проходке стволов ведут при помощи пробуриваемых с поверхности скважин и глубинных насосов.

Дата добавления: 2015-08-21; просмотров: 1038 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Классификация тоннелей. | | | Вентиляция. |