Читайте также:

|

Конкретным выражением производственных возможностей служит производственная мощность, она характеризует максимально возможный годовой объём выпуска продукции в запланированной номенклатуре при полном использовании всех имеющихся ресурсов на основе применения прогрессивной технологии, передовых форм и методов организации труда и производства.

5.1 Расчет эффективного фонда рабочего времени (Тэф) для оборудования.

Расчет эффективного фонда рабочего времени (Тэф) для оборудования

Тэф = Треж – Тпрост,

где Треж – режимный фонд времени;

Тпрост – время простоев.

Режимный фонд времени рассчитывается по формуле:

Треж = Др × Тсм × Ксм,

Треж =250·8·1=2000часов

где Др – количество рабочих дней за отчетный период;

Тсм – продолжительность смены, час;

Ксм – коэффициент сменности.

Др = Дк – Двых – Дпр

Др = 365-115=250 дн.

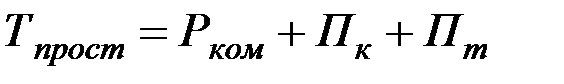

Время простоя определяется по формуле:

, где

, где

Рком – остановки на ремонт коммуникаций (100-120 час.);

Пк – простои оборудования в капитальном ремонте;

Пт – простои оборудования в текущем ремонте.

Расчеты времени простоя оборудования производить по формулам:

а. Количество текущих ремонтов

2 в 1 год, 10 в 5 лет

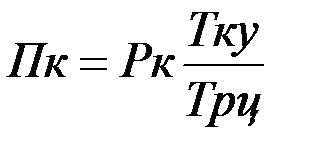

б. Время простоя оборудования в капитальном ремонте

, исключены

, исключены

где Рк – норма простоя ведущего оборудования в капитальном ремонте в час; Тку – условно-календарный фонд времени (календарный фонд времени минус приблизительно 100-120 час остановка на ремонт коммуникаций Рком).

в. Время простоя оборудования в текущем ремонте

простои в текущем ремонте будут составлять 1 раз в 6 месяцев по 15 часов, т е в год 30 часов

Тэф = Треж – Тпрост =2000-30-100=1870

где Треж – режимный фонд времени;

Тпрост – время простоев.

Режимный фонд времени рассчитываем по формуле:

Треж = Др × Тсм × Ксм =250*8*1=2000 ч

где Др – количество рабочих дней за отчетный период=250 дн.

Тсм – продолжительность смены, час;

Ксм – коэффициент сменности.

Др = Дк – Двых – Дпр =365-115=250 дн.

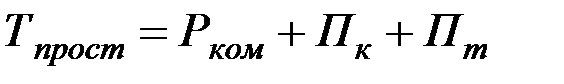

Время простоя определяется по формуле:

= 100+0+30=130 час.

= 100+0+30=130 час.

где Рком – остановки на ремонт коммуникаций (100 час.);

Пк – простои оборудования в капитальном ремонте;

Пт – простои оборудования в текущем ремонте.

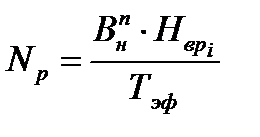

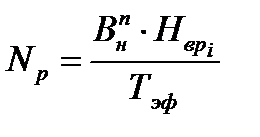

5.2 Расчет потребного количества рабочего оборудования (Nр) по технологическим операциям по формуле:

Количество производственных линий:

=

=

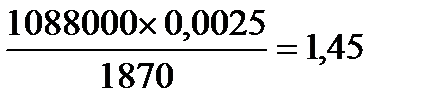

где  – планируемый выпуск продукции = 1088000 кг в год;

– планируемый выпуск продукции = 1088000 кг в год;

Нвр – затраты времени на обработку единицы продукции =

1/Нвыр = 1/544 = 0,002 ч., т.к. Нвыр = 544кг в час

= 360000+358000+370000=1088000 кг.

= 360000+358000+370000=1088000 кг.

1088000:250:8=544 кг в час

Или 1/400батонов в час=0,0025

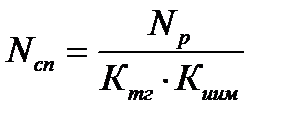

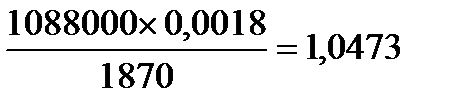

Рассчитаем списочное количество производственных линий:

=

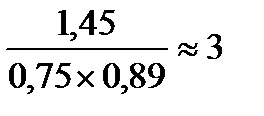

=  производственных линии;

производственных линии;

где Ктг – коэффициент технической готовности (0,75);

Киим – коэффициент использования исправных машин (0,89).

Количество упаковочных автоматов:

=

=  шт.

шт.

где  – планируемый выпуск продукции = 1088000 кг в год;

– планируемый выпуск продукции = 1088000 кг в год;

Нвр – затраты времени на обработку единицы продукции =

1/Нвыр = 1/544= 0,0018 ч., т.к. Нвыр =544 кг/час

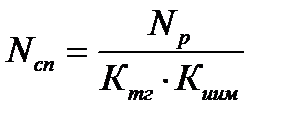

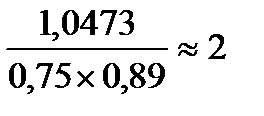

Рассчитаем списочное количество упаковочных автоматов:

=

=  упаковочных автомата;

упаковочных автомата;

где Ктг – коэффициент технической готовности (0,75);

Киим – коэффициент использования исправных машин (0,89).

В дальнейшем для расчета используем списочное количество оборудования.

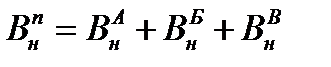

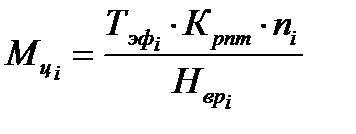

5.3 Расчет мощности предприятия:

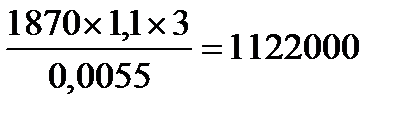

=

=  (кг)

(кг)

где Крпт – коэффициент роста производительности труда (1,1);

ni – списочное количество производственных линий;

– затраты времени на обработку 1 кг хлеба, час.

– затраты времени на обработку 1 кг хлеба, час.

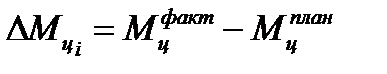

= 1122000 – 1088000 = 34000 кг.

= 1122000 – 1088000 = 34000 кг.

где  – фактическая мощность предприятия 1122000 кг.;

– фактическая мощность предприятия 1122000 кг.;

– запланированный объём производства 1088000 кг.

– запланированный объём производства 1088000 кг.

У предприятия остаются дополнительные мощности, при избытке мощностей можно часть оборудования вывести из действия и реализовать с одновременным получением денежных средств, но так как предприятие только открывается, можно будет использовать их для развития производства.

План материально-технического обеспечения производства

Все компоненты производимого батона не являются дефицитными, поэтому сбоев с поставкой сырья не предвидится и проблем связанных с их приобретением возникать не будут. Теперь рассчитаем затраты на сырье (1 тонна готовой продукции). Данные приводятся в таблице

батон «Особый»

| Вид сырья | Расход сырья на 1т продукции, кг | Стоимость 1 кг сырья, USD | Стоимость сырья на 1 тонну продукции, USD |

| Мука пшеничная в/с | 758,2 | 0,3 | 227,46 |

| Дрожжи прессованные | 30,3 | 0,74 | 22,422 |

| Соль | 15,2 | 0,11 | 1,672 |

| Сахар | 15,2 | 0,54 | 8,208 |

| Маргарин | 1,95 | 17,55 | |

| Улучшитель "Экстра" | 5,3 | 1,08 | 5,724 |

ИТОГО стоимость сырья на 1 тонну готовой продукции 283,036

Хлеб «Дарницкий»

| Вид сырья | Расход сырья на 1 т продукции, кг | Стоимость 1 кг сырья, USD | Стоимость сырья на 1 тонну продукции, USD |

| Мука ржаная, обдирная (мука грубого помола) | 0,15 | ||

| Мука пшеничная, 1 сорт | 0,3 | ||

| Сухая закваска | 1,5 | 7,5 | |

| Пшеничная клейковина | 1,8 | 5,4 | |

| Растительный жир | 0,5 | 0,5 | |

| Соль | 0,11 | 1,43 | |

| Дрожжи прессованные | 0,74 | 3,7 | |

| Хлебопекарный улучшитель | |||

| Карамельный колер | 2,1 | 4,2 | |

| ИТОГО стоимость сырья на 1 тонну готовой продукции | 247,73 |

Батон «Французский»

| Вид сырья | Расход сырья на 1 т продукции,кг | Стоимость 1 кг сырья, USD | Стоимость сырья на 1 тонну продукции, USD |

| Мука пшеничная, в/с | 0,3 | ||

| Сахар | 0,54 | 8,64 | |

| Масло растительное | 1,3 | 1,3 | |

| Соль | 0,11 | 1,76 | |

| Дрожжи хлебопеарные пресованные | 0,74 | 19,98 | |

| ИТОГО стоимость сырья на 1 тонну готовой продукции | 247,68 |

Таким образом, для производства 1 тонны готовой продукции необходимо 283,036+247,73+247,68=778,446$. Затраты на сырье являются переменными, и зависят от количества выпускаемой продукции, в нашем случае батонов. Для организации производства необходимо нанять следующих работников, и соответственно обеспечить выплату определенного размера зарплату.

Дата добавления: 2015-08-21; просмотров: 115 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Требования к качеству хлеба | | | Расчет годового расхода материалов. |