Читайте также:

|

В качестве исходных данных берется технологический процесс по результаты прохождения производственной практики на предприятии.

Наименование операций по сборке интерцептора 1 секции

Таблица 1.

Технологический процесс

| № п/п | Наименование операции | Модель станка | Прейскурант. цена, т.р. | инструмент | Мощность станка кВт | Разряд работ | Нормы времени, час | |||

| tосн | tвсп | tшт | tп.з | |||||||

| Подготовительная. | 0,064 | 0,012 | 0,08 | 0,04 | ||||||

| Сверлильная | СМ 21-9-2500. | 0,16 | 0,03 | 0,2 | 0,1 | |||||

| Контрольная | Калибр-пробка Æ3,1 | 0,0448 | 0,0084 | 0,056 | 0,028 | |||||

| Клёпальная | ПБ-61П | ПБ-61П | 0,864 | 0,162 | 1,08 | 0,54 | ||||

| Контрольная | Щуп №2 | 1,6 | 0,3 | |||||||

| Слесарно-сборочная | Ключ тарировочный | 0,48 | 0,09 | 0,6 | 0,3 | |||||

| Сверлильная | СМ21-9-2500. | 1,04 | 0,195 | 1,3 | 0,65 | |||||

| Контрольная | Калибр-пробка | 0,8 | 0,15 | 0,5 | ||||||

| Слесарно-сборочная | Верстак | 0,88 | 0,165 | 1,1 | 0,55 | |||||

| Герметизация | УЗОМЭС-5М | 2,656 | 0,498 | 3,32 | 1,66 | |||||

| итого |

- основных рабочих – сдельно- премиальная,

- вспомогательных рабочих – повременно – премиальная,

- руководителей, специалистов, служащих – оклады.

3. Размер премии:

-основных рабочих - 40 %

- вспомогательных рабочих – 20%

-руководителей, специалистов, служащих – 10%

4. Дополнительная заработная плата для всех категорий работников -11%

5. Единый социальный налог-26%

6. Режим работы:

· Обычного обурудования-2-х сменный

· 5-дневная рабочая неделя-40 часов

(продолжительность смены-8,0 часа)

13. Коэффициент заводских расходов - 120%

1. Организационная часть

1.1 Определение годового выпуска деталей

Годовой приведенный выпуск продукции Nпр определяется исходя из производственной мощности участка и наиболее рационального использования оборудования по формуле:

Nпр=Мг* Кз= Fд /tшт *(1+ ß), штук (1)

Мг-годовая производственная мощность, шт.

Кз- коэффициент загрузки оборудования (принимаем Кз= 0,8- 0,85), что характеризует достаточно полное использование оборудования)

Fд- действительный фонд времени работы оборудования, час

tшт-норма штучного времени на ведущей операции для детали- представителя, час. (в качестве ведущей операции принимается операция с наименьшей нормой времени).

ß -коэффициент допустимых потерь на переналадку оборудования

В=0,05-0,08 для среднесерийного производства

В= 0,08-0,1 для мелкосерийного производства

Расчетное значение Nпр округляется до целой величины.

Действительный годовой фонд времени работы оборудования определяется исходя из количества рабочих дней в году, продолжительность смены, количества смен и коэффициент потерь времени на планово-предупредительные работы:

Fд= [(К-П-В)*q-Пр*q’]*S*(1- ß); (час) (2)

К-количество календарных дней в году

П- количество праздничных дней в году

В-количество выходных дней в году

Пр- количество предпраздничных дней в году

q- продолжительность смены час

q’- сокращение рабочего дня в часах в предпраздничные дни (q’ = 1 час)

S – количество смен

1.2 Расчет штучно-калькуляционного времени и расценок по операциям

Сдельная расценка на операцию Рсд рассчитывается по формуле:

Рсд=(Счас*tшк), (час.) (3)

Счас- часовая тарифная ставка соответствующего разряда работы, руб.

Норма штучно-калькуляционного времени tшк на операцию определяется по формуле:

tшк=tшт +(tпз /nд), (руб.) (4)

Минимальное число деталей в партии nд определяется по формуле:

nд =tпз /(tшт * ß)(шт.) (5)

tпз- норма подготовительно-заключительного времени, час

Выпуск деталей за половину смены определяется из следующей зависимости:

0,5*Nсм= Nпр/(2 *Д*S) (шт.) (6)

Д-число рабочих дней в году.

Расчет нормы штучно-калькуляционного времени (tшк) и расценок (Рсд) представить в таблице 2.

Таблица 2

Нормы штучно-калькуляционного времени и расценки по операциям

| № опр. и наимен. | tшт, час | tпз час | nд шт | tшк час | Разряд работы | Счас, руб | Рсд, руб |

| 0,08 | 0,04 | 0,088 | 6,16 | ||||

| 0,2 | 0,1 | 0,22 | 15,4 | ||||

| 0,056 | 0,028 | 0,0616 | 4,312 | ||||

| 1,08 | 0,54 | 1,188 | 83,16 | ||||

| 2,2 | |||||||

| 0,6 | 0,3 | 0,66 | 46,2 | ||||

| 1,3 | 0,65 | 1,43 | 100,1 | ||||

| 0,5 | 1,1 | ||||||

| 1,1 | 0,55 | 1,21 | 84,7 | ||||

| 3,32 | 1,66 | 3,652 | 255,64 | ||||

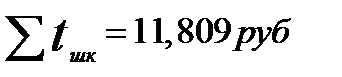

| Итого: | 10,664 | 11,80966 | 826,672 |

Общая трудоемкость годового выпуска деталей Tn определяется по формуле:

Tn=Σ tшк*Nпр, час (7)

Дата добавления: 2015-10-23; просмотров: 78 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Диаграмма прецедентов | | | Баланс рабочего времени |