Читайте также:

|

Скорость резания, допускаемую режущими свойствами инструмента, рассчитываем по эмпирической формуле:

V =

где CV - коэффициент, учитывающий условия обработки;

Т - период стойкости инструмента;

t - глубина резания;

S - подача;

m, x, y - показатели степени;

KV - коэффициент, учитывающий измененные условия

Подача. Перемещение резца при резании в зависимости от условий работы может происходить быстрее или медленнее и характеризуется, как это отмечено выше, подачей.

Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Подача измеряется в миллиметрах на один оборот детали и обозначается буквой s (мм/об).

Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси.

Глубина резания. При перемещении резец снимает с детали слой материала, толщина которого характеризуется глубиной резания.

Глубиной резания называется толщина снимаемого слоя материала, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется с миллиметрах и обозначается буквой t.

Глубиной резания при наружном обтачивании является половина разности диаметров обрабатываемой детали до и после прохода резца. Таким образом, если диаметр детали до обтачивания был 100мм., а после одного прохода резца стал равен 90мм., то это значит что глубина резания была 5мм.

3.Штучное и машинное время.

Производительность труда рабочего определяется количеством деталей, обрабатываемых на данном рабочем месте, в единицу времени (час или смену).

Технически обоснованная норма времени — штучное время Тшт, необходимое для выполнения данной операции при применении современных методов обработки на основе передовой техники и опыта новаторов производства.

Тшт. =То + Тв + Тт.о + То.о + Тотд,

где То — основное (машинное) время, в течение которого осуществляется изменение размеров, формы и состояния поверхности обрабатываемой заготовки;

Тв — вспомогательное время, затрачиваемое на выполнение действий вспомогательного характера, необходимых для выполнения основной работы (на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали и т. д.).

Сумма То + Тв называется оперативным временем;

Т т.о — время технологического обслуживания станка в процессе работы (смазка, удаление стружки, смена инструмента);

То.о — время организационного обслуживания, затрачиваемое на подготовку станка к работе в начале смены и на уборку его в конце смены, а также на передачу станка сменщику;

Т отд — время на отдых и естественные надобности.

Прежде чем приступить к работе, рабочему требуется затратить некоторое время на изучение чертежа, наладку станка, приспособления и инструмента, получить консультацию у мастера. Это время называется подготовительно-заключительным Тп.зи затрачивается на подготовку к обработке партии заготовок.

Полное или калькуляционное время выполнения операции Тк при обработке детали определяется по формуле Т к= Тшт + Тп.з / n,

4.Процесс стружкообразования и типы стружек.

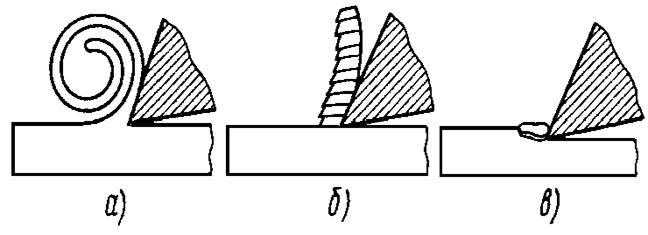

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка - а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400- 500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания - б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения  при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост (рисунок слева) изменяет геометрические параметры резца (1<), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста по длине режущего лезвия происходит неравномерно, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких металлов, например чугуна, нарост, как правило, не образуется.

При скорости резания <5м/мин нарост не образуется. Наибольшая величина нароста соответствует =10-20 м/мин для инструмента из быстрорежущей стали и >90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол (например, при =45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

5.Силы, действующие на токарный резец. Факторы, влияющие на изменение сил резания при токарной обработке.

Силы действующие на резец. В результате сопротивления срезаемого слоя металла деформации сжатия, трения стружки о переднюю поверхность резца и нескольких других причин возникает сила резания. Направление ее и величина зависят от многих факторов и непосредственно не могут быть определены.

При изучении работы токарного резца (рис. 13) эту силу разлагают на три составляющие: собственно силу резания Рz, силу подачи Рx и радиальную силу Рy. Сила резания Рz, касательная к поверхности резания, действует в направлении главного движения. Сила Рx действует в направлении подачи. Радиальная сила Рy перпендикулярна к подаче. Единица измерения всех трех сил является килограмм-сила (кгс).

Рис. 13. Силы резания при точении.

В единой международной системе единиц (СИ), за единицу измерения принят ньютон (Н) (1кгс = 9,80665Н). Если силу Рz принять за единицу, можно считать, что сила Рx при достаточно остром резце изменяется в пределах от 1/8 до 1/4 величины силы Рz, а сила Рy - от 1/4 до 1/2 величины той же силы.

Действие силы на резец. Сила резания  изгибает резец, сила

изгибает резец, сила  стремится оттолкнуть резец от заготовки, а сила

стремится оттолкнуть резец от заготовки, а сила  стремится изогнуть резец, вывернув его из рецзедержателя.

стремится изогнуть резец, вывернув его из рецзедержателя.

Действие на заготовку. Если на резец действует сила  , то и на заготовку действует сила

, то и на заготовку действует сила  - раная её по величине и обратная по направлению, что создает пару сил и момент сопротивления резанию. Кроме скручивания заготовки, от действия силы

- раная её по величине и обратная по направлению, что создает пару сил и момент сопротивления резанию. Кроме скручивания заготовки, от действия силы  создается момент, изгибающий заготовку для резания необходимо преодолеть этот момент, крутящим моментом станка.

создается момент, изгибающий заготовку для резания необходимо преодолеть этот момент, крутящим моментом станка.

Действие на станок. Сила  действует на суппорт и станину станка. По этой силе производится расчет ответственных деталей станка и мощности электродвигателя. Радиальная сила

действует на суппорт и станину станка. По этой силе производится расчет ответственных деталей станка и мощности электродвигателя. Радиальная сила  действует через резец на суппорт и станину, а сила

действует через резец на суппорт и станину, а сила  ’ через заготовку на шпиндель, центры и заднюю бабку станка. По этой силе производится расчет радиального давления на подшипники шпинделя. Сила подачи

’ через заготовку на шпиндель, центры и заднюю бабку станка. По этой силе производится расчет радиального давления на подшипники шпинделя. Сила подачи  действует через резец на механизм подачи и преодолевается им, а потому по ней рассчитывают детали коробки подач и мощность, необходимую для осуществления движения подачи.

действует через резец на механизм подачи и преодолевается им, а потому по ней рассчитывают детали коробки подач и мощность, необходимую для осуществления движения подачи.

Зависимость силы резания от условий работы резца. На величину силы резания влияют обрабатываемый материал, площадь среза и его форма, углы реза, скорость резания и ряд других менее существенных факторов.

Влияние на силу резания обрабатываемого материала видно из следующих сопоставлений. Силы резания при обработке стали средней твердости примерно в 2,2 раза больше, чем при резании чугуна средней твердости. Сила резания при обработке самой мягкой стали значительно меньше силы резания при обработке самой твердой стали. При обработке чугуна различных твердостей эта разница не так велика.

Сила резания возрастает с увеличением площади среза. Если при этом увеличение площади среза получается за счет увеличения глубины резания, сила Рz возрастает пропорционально глубине резания. При увеличении подачи сила Рz так же возрастает, но менее. Так например, если увеличить глубину резания вдвое, сохранив ту же подачу, сила резания увеличится так же вдвое. Но если, не изменяя глубины резания, увеличить в два раза подачу, сила резания возрастет не в два раза, а несколько меньше. Это объясняется тем, что при сравнительно большой подаче не происходит столь значительной деформации металла, как это имеет место при малой подаче.

Сила резания получается различной при одинаковых площадях среза, но разных их формах. Она меньше при больших значениях толщины среза, чем при меньших. Например, сила резания при глубине 4мм и подаче 2мм/об несколько меньше, чем при глубине резания 8мм и подаче 1мм/об, несмотря на то, что площадь среза в обоих случаях одинакова и равна 8 мм². Это объясняется так же разной степенью деформации металла в срезаемом слое.

С уменьшением переднего угла резца, т.е. с увеличением угла резания, села резания возрастает, так как при этом увеличивается угол клина, которым является резец.

При увеличении главного угла в плане примерно до 50-55º сила резания уменьшится. С дальнейшим увеличением этого угла сила резания возрастает. Изменение величины силы резания, вызываемое изменением главного угла в плане не значительно.

При увеличении радиуса закругления вершины резца сила резания возрастает, но так же не значительно. Затупление резца вызывает увеличение силы резания.

На величину силы резания влияет так же введение в зону резания смазочно-охлаждающей жидкости (СОЖ). Маслянистые вещества, содержащиеся в охлаждающей жидкости, проникая в микроскопические трещины деформируемого резцом металла, уменьшают силы трения, появляющиеся в зоне образования стружки. Благодаря этому сопротивление резанию уменьшается. Чем больше с больше в смазочно-охлаждающей жидкости содержится смазочных веществ, тем существеннее ее влияние на силу резания.

6.Элементы режущей части сверла, геометрические элементы сверл.

Сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки. Ленточка сверла - узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки v угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (v=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) j - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (j=50-55 градусам). Угол режущей части (угол при вершине) 2j - угол между главными режущими кромками при вершине сверла (2j=118 градусам). Передний угол g - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол g является величиной переменной.

Задний угол a - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол сверла - величина переменная: a=8-14 градусов на периферии сверла и a=20-26 градусов - ближе к центру сверла.

7.Силы, действующие на сверло. Факторы, влияющие на изменение сил резания при сверлении.

На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к0,5Ро

8.Виды фрезерования и виды фрез.

1. Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

2. Торцовое фрезерование — фрезерование больших поверхностей.

3. Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

Основные типы фрез: 1 — цилиндрическая; 2 — торцовая; 3 и 4 — дисковые пазовые; 5 — прорезная; 6 и 7 — концевые; 8 — угловая; 9 и 10 — фасонные; 11 — шпоночная.

9.Особенности процесса фрезерования.

Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

10.Встречное и попутное фрезерование.

Встречным называется фрезерование, которое осуществляется при противоположных направлениях движения фрезы и обрабатываемой заготовки в месте их контакта (смотрите рисунок).

Попутное фрезерование производится при совпадающих направлениях вращения фрезы и движения обрабатываемой заготовки в месте их контакта (в, г).

При встречном фрезеровании толщина среза изменяется от нуля при входе зуба в точке А до максимального значения при выходе зуба из контакта с обрабатываемой заготовкой в точке В. При попутном фрезеровании толщина среза изменяется от максимальной величины в момент входа зуба в контакт с обрабатываемой заготовкой в точке В до нуля при выходе в точке А. При встречном фрезеровании процесс резания происходит спокойнее, так как толщина среза нарастает плавно и нагрузка на станок нарастает также постепенно.

При попутном фрезеровании в момент входа зуба в контакт с обрабатываемой заготовкой сказывается удар, так как именно в этот момент будет максимальная толщина среза. Поэтому попутное фрезерование можно производить на станках, обладающих достаточной жесткостью и виброустойчивостью, и главным образом при отсутствии зазора в сопряжении ходовой винт -гайка.

Кроме того, при попутном фрезеровании заготовка прижимается к столу, что обеспечивает лучшее качество поверхности.

При попутном фрезеровании значение угла наклона главной режущей кромки будет положительным, при встречном - отрицательным (независимо от направления подъема винтовой канавки).

При прочих равных условиях стойкость фрезы при попутном фрезеровании выше, чем при встречном, кроме случаев работы по твердой корке. Недостатком встречного фрезерования является также стремление фрезы оторвать заготовку от поверхности стола.

Технология машиностроения

1.Технологический процесс. Определения, примеры.

Технологический процесс (ТП), сокр. техпроцесс — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Поэтому наиболее наглядную структуру технологического процесса можно представить на примере простой операции, обладающей одним рабочим ходом и комплексом вспомогательных ходов, обеспечивающих ее протекание. Развитие технологических процессов, а также их важнейшие технико – экономические показатели и построение технических систем происходит в соответствии с определенными закономерностями, которые будут рассматриваться в данной работе, невзирая на скудность информационного поля, вызванного недостаточной степенью изученности данной проблематики.

2.Понятия: технологическая операция, технологический переход, вспомогательный переход. Определение, примеры.

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработки другого изделия.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, задается требуемое количество рабочих, оборудования, приспособлений и инструментов, определяется себестоимость обработки, производится календарное планирование производства и осуществляется контроль качества и сроков исполнения работ.

Технологический переход — это технологически однородная часть операции, в результате которой происходит только одно технологическое изменение предмета труда, выполненное при одном режиме работы оборудования (температура, давление, режим) и неизменном инструменте.

При механической обработке под одним технологическим изменением (переходом) понимается обработка одной поверхности, например, черновая обточка заготовки, нарезка резьбы и т.д. Характерная особенность перехода— возможность его выделения из общего процесса обработки и выполнения на другом станке как самостоятельной операции.

При ручных работах под переходом понимается часть операции по обработке определенной поверхности одним инструментом или одно сочленение двух или нескольких сборочных единиц (деталей) при помощи одних и тех же инструментов, приспособлений.

Например, операцию отжига металла можно разделить на следующие переходы: нагрев до определенной температуры, период выдержки при данной температуре; период охлаждения заготовки в печи до температуры, предусмотренной технологией.

Вспомогательный переход — законченная часть технологической операции, состоящая из действия человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются установка заготовки, смена инструмента и т. д.

3.Основное машинное время. Расчет.

Основное (технологическое, машинное) время называется время, затрачиваемое рабочим на качественное изменение предмета труда-его размеров, свойств, состава, формы, или положения в пространстве. Определяется исходя из наиболее рациональных режимов работы оборудования.

То= То2+ То3 +То4+ То5……

4.Пути снижения основного машинного времени.

При подходе металла к валкам их частота вращения невелика из-за реверсирования, а также снижается для обеспечения устойчивого захвата металла и уменьшения динамического удара, поэтому для снижения машинного времени установившаяся стадия прокатки проходит на повышенных скоростях.

5.Вспомогательное время на выполнение операции. Расчет.

Твсп.=tуст+tупр+tконт

Вспомогательное время - время, затрачиваемое на действия исполнителя, обеспечивающее выполнение основной работы.

6.Пути снижения основного вспомогательного времени.

снижение вспомогательного времени за счет совершенствования приспособлений и методов контроля;

получение заготовок пластической деформацией (штамповкой, высадкой, выдавливанием, накатыванием и др.), точным литьем, профильным прокатом и другими прогрессивными методами;

7.Факторы, влияющие на точность обработки.

Точность – степень соответствия изготовленной детали к тому геометрич правельному прототипу котор задается чертежом.

Факторы влияющие на точность:

Точность станков: а) обычн точности б) повыш точности в) точные

Точность установленной детали на станке

Точность приспособления, режущего элемента

Точность установки инструмента

Жесткость системы

Температурные деформации в зоне обработки

Точность контроля детали

Ошибки исполнения работы (объективные, субъективные)

Экон6омическая и достижимая точность обработки

Достижимая точность достигаемая на станке находящимся в отличном состоянии рабочим высокой квалификации при неограниченных затратах труда и времени на обработку

Экономич точность- точность достижимая на станках наход в работоспособном состоянии выполн работ с квалификацией соответств выполняемой работы и при определен нормах времени на выполнение работ.

8.Виды обработки наружных цилиндрических поверхностей.

1-цилиндрические; 2-торцы; 3- фаска; 4- канавка; 5-уступы

9.Понятие об общем и операционном припусках. Факторы, влияющие на величину общего припуска.

Коэффициент использования материала заготовок

Припуском (Z) на обработку заготовок называется слой металла, подлежащий удалению с поверхности заготовок в процессе обработки для получения готовой детали. Размер припуска определяется как разность размеров заготовки и детали. Величина припуска должна обеспечивать получение заданных точности и па раметров шероховатости поверхностей детали. Припуск задается на сторону.

Припуски подразделяются на общие (Z„) и операционные (Zon) Обший припуск — слой материала, удаляемый в течение все го процесса обработки данной поверхности Операционный при пуск — слой материала, удаляемый с заготовки при выполнении одной технологической операции Операционный припуск равняется сумме промежуточных припусков, т е. припусков на отдельные переходы, входящие в данную операцию, Величина Zon опре деляется как разность размеров заготовки, полученных при пред шествующей и последующей операциях Общий припуск на обра ботку соответствующей поверхности равен сумме операционных припусков.

10.Техническая норма времени. Структура штучного времени.

Под технической нормой времени принято понимать время, необходимое для обработки той или иной детали при определенном технологическом процессе ее изготовления.

Техническая норма времени устанавливается на базе применения наиболее прогрессивной технологии производства, наиболее экономически целесообразного использования станков и инструментов и рациональной организации труда, учитывающей опыт передовиков производства.

Штучное время - это отношение календарного времени технологической операции к числу изделий, одновременно изготовляемых на одном рабочем месте. Для неавтоматизированного производства штучное время

τшт = τо + τв + τорг + τт + τп,

По величине штучного времени нормируют продолжительность технологических операций в условиях массового и крупносерийного производства. При расчете штучного времени для автоматизированных производств, обслуживаемых, как правило, наладчиками, время на перерывы и организационное обслуживание рабочего места не учитывают.

11.Значение вычислительной техники для применения в технологических расчетах.

Экономика отрасли

1.Предприятие как субъект рыночной экономики, его цели, задачи, признаки.

2.Организационно-правовые формы хозяйствования юридических лиц.

3.Кадры предприятия. Производительность труда.

4.Организация оплаты труда на предприятии.

5.Производственная программа предприятия.

6.Производственная мощность предприятия.

7.Оборотные средства предприятия: сущность, структура, кругооборот, окупаемость и пути ее ускорения.

8.Цена, прибыль, рентабельность.

Автоматизация технологических процессов

1.Виды систем автоматического управления (замкнутые, разомкнутые, комбинированные)

Замкнутые системы (принципы управления по отношению регулируемого параметра от заданного значения.)

Задача регулирования: стабилизация параметра Х на уровне заданного значения Хзд.

Особенность: входным сигналом регулятором является величина рассогласования, которая характеризует отклонение регулируемого параметра в данный момент от заданного значения. В системе контролируется непосредственно сам параметр Х, значение которого стабилизаруется или изменяется по определенному значению.

Достоинство: удобно пользоваться (задается и измеряется параметр который регулирует), осуществляется учет всех неточностей описания объекта управления (т.к. контролируется непосредственно сам регулируемый параметр)

Недостатки: снижения быстродействия, т.к. управления воздействия формируется в системе лишь после того как уже произошло отклонение регулируемого параметра от заданного значения, возникает проблема устойчивости в замкнутой системе.

Недостатки: снижения быстродействия, т.к. управления воздействия формируется в системе лишь после того как уже произошло отклонение регулируемого параметра от заданного значения, возникает проблема устойчивости в замкнутой системе.

| ОУ – объект управления; Д- датчик регулируемого параметра; | |

| ЗД – задатчик регулируемого параметра; | |

| ЛР (К)– локальный регулятор (контроллер); | |

| ИУ (М)– исполнительное устройство (механизм); | |

| РО – регулирующий орган; | |

| Х– текущее значение регулируемого параметра; | |

| ХЗД – заданное значение регулируемого параметра; | |

| ε – рассогласование на входе регулятора (контроллера), ε = ХЗД – Х; | |

| Y – регулирующее воздействие. | |

|

|

Разомкнутые системы (реализуют принцип управления «по возмущению»)

Задача регулирования: стабилизация значения Х.

Особенность: в системе контролируется не сам Х, а те возмущения, которые могут привести к отклонению Х от установленного значения. Управления осуществляется вперед, т.е. при обнаружении изменений Z уже формируется управляющие воздействия, не дожидаясь изменения Х.

Достоинства: максимальное быстродействие и минимальное отклонение Х от требуемого значения Х, не существует проблем обеспечения устойчивости системы, простата реализации и наладки системы регулирования.

Недостатки: возможно применения лишь, когда известна однозначная между Х и Z, трудность осуществления регулирования с высокой точностью в широких диапазонах изменения Х.

| |||||

| |||||

Комбинированные системы (совмещают по возмущению и по отклонению)

|

| ОУ – объект управления; |

| Д- датчики регулируемого параметра и возмущающих воздействий; |

| ЗД – задатчик регулируемого параметра; |

| ЛР (К)– локальный регулятор (контроллер); |

| ИУ (М)– исполнительное устройство (механизм); |

| РО – регулирующий орган; |

| Z – внешние возмущения; |

| Х– текущее значение регулируемого параметра; |

| ХЗД – заданное значение регулируемого параметра; |

| ε – рассогласование на входе регулятора (контроллера), ε = ХЗД – Х; |

Y – регулирующее воздействие. Y – регулирующее воздействие.

|

2.Функциональные схемы автоматизации (сигнализации, блокировки, защиты, управления,

питания)

3.Особенности разработки технологических процессов автоматизированной и роботизированной сборки

4.Автоматизация загрузки станков прутковым и ленточным материалом

устройства для автоматической смены инструмента для механической обработки

5.Автоматизация работ по сварке металлов

6.Автоматизация токарных работ

7.Автоматизация фрезерных работ

Монтаж, наладка и эксплуатация систем автоматического управления

1.Автоматизация производства. Что такое АСУП и АСУТП.

АСУ ТП - Автоматизация систем управления технологическими процессами комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Может иметь связь с более глобальной автоматизированной системой управления предприятием (АСУП)

АСУП - Автоматизированная система управления предприятием обеспечивающая автоматизированное организационно-экономическое управления гибким автоматизированным производством.

2.Основные требования к проекту производства работ.

Разработка проектов производства работ (ППР)

2.6.1. Подготовка к проведению земляных и строительных работ по каждому объекту должна предусматривать изучение инженерно-техническим персоналом проектно-сметной документации, детальное ознакомление с условиями строительства, разработку проектов производства работ на вне- и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом природоохранных требований и требований по безопасности труда.

2.6.2. Исходными материалами для разработки проекта производства работ должны служить:

- задание на разработку;

- проект организации строительства;

- необходимая рабочая документация;

- условия поставки конструкций, готовых изделий, материалов и оборудования, использования строительных машин и транспортных средств, обеспечения рабочими кадрами строителей по основным профессиям, производственно-технической комплектации и перевозки строительных грузов;

- материалы и результаты технического обследования действующих предприятий, зданий и сооружений при их реконструкции.

2.6.3. Состав и содержание проектов производства работ должны соответствовать требованиям СНиП 3.01.01-85* "Организация строительного производства"

2.6.4. Проекты производства работ разрабатываются генеральными подрядными строительно-монтажными организациями. На отдельные виды общестроительных, монтажных и специальных строительных работ проекты производства работ разрабатываются организациями, выполняющими эти работы.

2.6.5. Проект производства работ утверждается руководителем генеральной подрядной строительно-монтажной организации, а по производству монтажных и специальных работ - руководителем соответствующей субподрядной организации по согласованию с генеральной подрядной строительно-монтажной организацией.

2.6.6. Проект производства работ является основным документом, организующим производство работ в соответствии с технологическими правилами, требованиями к охране труда, экологической безопасности и качеству работ; обеспечивает моделирование процесса, прогнозирование возможных рисков, определение оптимальных сроков строительства, необходимых ресурсов и оборудование стройплощадки.

2.6.7. Стройгенплан является одним из основных документов ППР. Содержит необходимые проектные решения и расчеты по организации и оборудованию стройплощадки, привязке основных строительных машин и механизмов, организации движения, размещению временных зданий и сооружений, сетей инженерного обеспечения и освещения стройплощадки, инженерные решения по охране труда, пожарной безопасности, экологии, сохранности прилегающих зданий и сооружений.

2.6.8. Календарные графики строительства, разработанные в ППР, представляют собой организационно-технологические модели в виде линейных и сетевых графиков строительства. Служат основой для планирования сроков строительства объекта, движения финансовых средств, материально-технических ресурсов и рабочей силы во времени.

2.6.9. В составе ППР разрабатываются схемы привязки грузоподъемных механизмов, схемы строповок грузов, технологические карты (схемы) по видам работ, проекты размещения временных зданий и сооружений, прокладки сетей инженерного обеспечения стройплощадок, конструктивные чертежи оснастки и приспособлений, креплений подъемников, схемы организации безопасного движения автотранспорта, мероприятия по технике безопасности, экологической безопасности, последовательность производства земляных работ в зависимости от экологических и геологических характеристик разрабатываемого грунта, документация по контролю качества и другие мероприятия в соответствии с требованиями пунктов настоящих Правил.

2.6.10. Условия и даты начала производства работ по подготовке участка строительства и прилегающей к нему территории, а также специальные меры по защите, благоустройству, инженерному обеспечению, транспортному и коммунально-бытовому обслуживанию территории в период строительства, схемы движения транспорта и пешеходов в составе проектов производства работ согласовываются органами государственного надзора, территориальными органами исполнительной власти, органами местного самоуправления и уполномоченными организациями, ответственными за функционирование объектов транспортной и инженерной инфраструктур.

3.Организация монтажно-наладочных работ.

· Инструкция по эксплуатации. Комплекс технических средств (КТС)

· Спецификация оборудования

· Перечень входных и выходных сигналов и данных

· Описание информационных обеспечений системы

· Программы испытания включения в себя алгоритм работы

· Технологическую конструкцию

· Оценка надежности

· Руководство пользователя

· Сдача объекта в эксплуатацию

4.Монтаж скрытых электрических проводок систем автоматизации

К монтажу электропроводок приступают после окончания строительных работ и работ по укладке чистого пола.

Монтаж скрытых электропроводок выполняют в определенной последовательности.

Сначала размечают трассу электропроводки, определяют места установки ответвительных коробок под выключатели и штепсельные розетки, крюки под светильники. Разметку начинают с определения мест для установки по проекту щитков, светильников, выключателей и штепсельных розеток.

Далее размечают трассы проводов. Плоские провода прокладывают на расстоянии 100 – 150 мм от потолка или 50 – 100мм от балки или карниза. Провода можно укладывать в щели между перегородкой и перекрытием или балкой. Линии к штепсельным розеткам прокладывают на высоте их установки (800 или 300 мм от пола) или в углу между перегородкой и верхом плиты перекрытий. Спуски и подъемы к выключателям, светильникам выполняют вертикально.

При прокладке проводов и кабелей в каналах сборных строительных конструкций разметка трасс и мест установки приборов производить не требуется.

5.Контрольно-измерительные приборы. Классификация.

КИПиА (контрольно измерительные приборы и автоматика), общее название средств измерений (СИ) физических величин веществ, приборов КИПиА для автоматизации процессов

и производств.

Классифицировать КИПиА можно по измеряемым физико-химическим параметр среды или качественно количественным показателям измеряемой среды — это температура, давление, влажность, расход и т.п. из этих параметров формируются названия классов измерительных приборов:

6.Организация службы КИПиА на предприятиях отрасли

Организация ремонтной службы КИПиА.

В зависимости от структуры предприятия участок ремонта средств КИПиА так же, как и участок эксплуатации КИПиА, относится к цеху КИПиА или отделу метрологии.

Служба главного метролога (СГМ) осуществляет комплекс мероприятий по метрологическому обеспечению, метрологическому контролю, ремонту и производству средств измерений, направленный на обеспечение единства и требуемой точности измерений.

Основными задачами службы главного метролога являются:

-обеспечение единства и требуемой точности измерений, повышение уровня и совершенствование техники измерений и контроля;

-обеспечение поверки и ремонта средств измерений, применяемых в подразделениях предприятия и сторонних организациях при оказании услуг согласно области аккредитации;

-повышение качества и конкурентоспособности средств измерений, выпускаемых предприятием;

-метрологическое обеспечение разработки, производства, испытаний и эксплуатации выпускаемых предприятием средств измерений.

В состав службы главного метролога входят: лаборатория поверки и калибровки и лаборатория по ремонту КИПиА.

Слесари КИПиА в зависимости от структуры предприятия выполняют как ремонтные, так и эксплуатационные работы.

В задачу эксплуатации средств КИПиА, установленных на производственных участках и цехах, входит обеспечение бесперебойной, безаварийной работы приборов контроля, сигнализации и регулирования, установленных в щитах, пультах и отдельных схемах.

Ремонт и поверка средств КИПиА производится в цехах КИПиА или отделе метрологии с целью определения метрологических характеристик средств измерений.

7.Конструкция щитов и пультов.

Щиты комплексное устройство состоит из 1 или нескольких панелей с установленым на них аппаратуры электрических и трубными проводками подготовленные к подключению внешних цепей и приборов которые смантированы на объекте.

Пульты комплектное устройство состоит из 1 или нескольких скреплений между собой корпусы имеющие форму стола с наклонной плоскостью. В каждом таком корпусе аппарата управления устанавливается электрические трубные проводки приборы и средств автоматизации.

8.Классификация электрических проводок.

НАЗНАЧЕНИЕ:

Электрическая проводка служит для передачи и распределения электрической энергии от вводного устройства (ВУ) к потребителям. А, потребители - это наши телевизоры, холодильники, лампочки, соковыжималки и тому подобное.

УСТРОЙСТВО:

Электрические проводки бывают разных видов:

- внутренняя проводка - прокладывается внутри помещений, как жилых, так и производственных, служебных и т. п. Один из "плюсов" - не надо заботится о защите от внешних факторов: атмосферные осадки, перепады температур, ультрафиолетовое излучение от солнца (разрушает изоляционную оболочку).

- наружная проводка - прокладывается по наружным стенам зданий, сооружений, под навесами, между зданиями на опорах (не более четырех пролетов) и т. п. Принимает на себя все "минусы" улицы: дождь, ветер, обледенение, солнце, птицы и т.п.

- открытая проводка - прокладывается по поверхности стен, потолка, строительным конструкциям. Закрепляется на: изоляторах, на тросу, на металлической полосе, крепежными скобами, хомутами, в коробах, на лотках, в гофро трубе и тому подобное. Из "плюсов" - простота обслуживания и контроля состояния. Из "минусов" - портит внешний вид (малейшая не параллельность полу, потолку, не аккуратность монтажа - сразу бросается в глаза).

- скрытая проводка - прокладывается под слоем штукатурки, в полах, фундаментах, строительных полостях. "Плюс" - ее не видно и не слышно. "Минус" - чтоб найти неисправность и отремонтировать - ох как попотеется!

9.Описание чертежей общего вида. Принципиальная схема.

Принципиальная схема определяется принцип действия состав и взаимодействия элементов схемы. Схема дополняет и раскрывает схемы автоматизации и схемы соединения и подключения внешних и электрических и трубных проводок. На чертежах принципиальной схемы в соответствии со стандартом изображаются отдельные элементы схем и связи между ними.

Чертежи общего вида щитов и пультов система автоматизации предназначены:

· Для связи операторов с объектом управления

· Для выполнения монтажных работ.

Использовать чертежи общих видов щитов и пультов которые включают в себя:

· На фронтальной площади

· На внутренней плоскости щита с упрощеным изображением устройства

· Схему сочитаний панели в плане с разбивкой на блоки.

Дата добавления: 2015-10-29; просмотров: 193 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Анализ устойчивости с помощью логарифмических амплитудно-частотных характеристик | | | Хочешь жить!? Читай! |