Читайте также:

|

В настоящее время практическое применение находят следующие типы компрессорных ступеней:

- ступень с промежуточным или комбинированным законом закрутки, для которых  в уравнении (5.1);

в уравнении (5.1);

- ступени с постоянной по радиусу кинематической степенью реактивности ( ), для которых m = -1.0;

), для которых m = -1.0;

- ступени с постоянной по радиусу циркуляцией ( ), для которых m = 1,0.

), для которых m = 1,0.

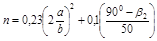

Опыт проектирования показывает, что в первых ступенях каскада низкого давления компрессора целесообразно использовать промежуточный закон закрутки с показателем степени m = -0,5…-0,75 или комбинированный закон (для вентиляторной ступени), в котором используются не одно, а два или более значений показателя степени m по радиусу в пределах  .

.

В средних ступенях компрессора (первые ступени каскада высокого давления) обычно применяют закон закрутки  с показателем степени m = -1.0.

с показателем степени m = -1.0.

Закрутку последней ступени компрессора выполняют по закону  с показателем степени m = 1,0.

с показателем степени m = 1,0.

Обычно расчет производится в большом числе сечений по высоте. В приводимых примерах ограничимся тремя сечениями.

За основу расчета принимаются величины, полученные при расчете ступени по среднему диаметру, предполагая, что течение воздуха в пределах ступени происходит по цилиндрическим поверхностям тока.

|

совпадает со средним радиусом

совпадает со средним радиусом  ступени.

ступени.

Рис. 5.1. Расчетные сечения рабочей лопатки 3-ей ступени компрессора

Осевая составляющая абсолютной скорости потока воздуха на входе в рабочее колесо в расчетных сечениях по радиусу определяется по формулам.

Для промежуточного закона

,(5.2)

,(5.2)

где  и

и  - относительные радиусы расчетных сечений;

- относительные радиусы расчетных сечений;

- периферийный радиус;

- периферийный радиус;

r – текущий расчетный радиус.

Для закона  (m = -1.0)

(m = -1.0)

. (5.3)

. (5.3)

Для закона  (m = 1,0)

(m = 1,0)

. (5.4)

. (5.4)

Осевая составляющая абсолютной скорости воздуха на выходе из рабочего колеса в расчетных сечениях определяется по следующим формулам.

Для промежуточного закона

.(5.5)

.(5.5)

Для закона  (m = -1.0)

(m = -1.0)

(5.6)

(5.6)

Для закона  (m = 1,0)

(m = 1,0)

(5.7)

(5.7)

Изменения окружной составляющей абсолютной скорости СU вдоль радиуса обычно задаются, что и определяет закон закрутки лопаток. В общем виде эти законы определены выражением (5.1).

Для промежуточного закона и для закона  окружные составляющие абсолютной скорости на входе и выходе из рабочего колеса удобно представлять в виде (учитывая в дальнейшем использование ЭВМ в расчетах)

окружные составляющие абсолютной скорости на входе и выходе из рабочего колеса удобно представлять в виде (учитывая в дальнейшем использование ЭВМ в расчетах)

, (5.8)

, (5.8)

, (5.9)

, (5.9)

где  ;

;

.

.

Для закона  (m = 1,0)

(m = 1,0)

(5.10)

(5.10)

(5.11)

(5.11)

Дальнейший порядок расчета и расчетные формулы не зависят от выбранного закона закрутки. Поэтому алгоритм расчета удобно представлять в табличном виде (табл. 5.1).

Численные значения, приведенные в табл. 5.1, относятся к расчету параметров по высоте рабочей лопатки 3-ей ступени компрессора газогенератора, для которой выбран закон закрутки  . Исходные данные для расчета закрутки взяты из §2.3 и табл. 2.4.

. Исходные данные для расчета закрутки взяты из §2.3 и табл. 2.4.

Таблица 5.1

| Определяемый параметр и расчетные формулы | Раз-мерн. | Относительный радиус сечения | ||

|

|

| ||

Относительный радиус расчетного сечения

| 0,833 | 0,910 | 0,970 | |

Осевая составляющая скорости  на входе в рабочее колесо [расчетная формула (5.2)…(5.4)] на входе в рабочее колесо [расчетная формула (5.2)…(5.4)]

|

| 198,0 | 198,0 | 198,0 |

Осевая составляющая скорости  на выходе из рабочего колеса [расчетная формула (5.5)…(5.7)] на выходе из рабочего колеса [расчетная формула (5.5)…(5.7)]

|

| 195,0 | 195,0 | 195,0 |

Вспомогательные расчетные величины (для промежуточного закона и закона  ) )

| ||||

|

| |||

|

| |||

Окружная составляющая скорости воздуха  на входе в рабочее колесо [расчетная формула (5.8)] на входе в рабочее колесо [расчетная формула (5.8)]

|

| |||

Окружная составляющая скорости воздуха  на выходе из рабочего колеса [расчетная формула (5.9)] на выходе из рабочего колеса [расчетная формула (5.9)]

|

| |||

Для закона  (m =1,0) (m =1,0)

| ||||

|

| 123,74 | 113,22 | 106,22 |

|

| 295,24 | 270,18 | 253,45 |

Абсолютная скорость воздуха на входе в колесо

|

| 233,48 | 228,09 | 224,69 |

То же на выходе из колеса

|

| 353,82 | 333,18 | 319,79 |

Приведенная скорость потока на входе в колесо при

| 0,563 | 0,550 | 0,542 | |

Тоже на выходе из колеса при

| 0,807 | 0,760 | 0,730 | |

Статическое давление на входе в колесо при   , где , где  находится по табл. ГДР и значению находится по табл. ГДР и значению

| Па | 483406,8 | 487729,9 | 490411,0 |

Тоже на выходе из колеса при

| Па | 560676,5 | 588223,2 | 605693,3 |

Скорость звука на входе в колесо

|

| 442,23 | 442,79 | 443,14 |

Тоже на выходе из колеса

|

| 453,36 | 456,48 | 458,39 |

Окружная скорость колеса на входе в решетку на расчетном радиусе

|

| 350,82 | 383,39 | 408,66 |

Тоже на выходе

|

| 350,82 | 383,39 | 408,66 |

Угол входа потока в решетку рабочих лопаток в относительном движении

| град | 41,09 | 36,24 | 33,21 |

Угол выхода потока из решетки рабочих лопаток в относительном движении 1)

при U2 > C2U

| град | 74,09 | 59,86 | 51,48 |

при U2 < C2и

| град | |||

Угол отклонения потока в решетке рабочего колеса 2)

| град | 33,01 | 23,62 | 18,27 |

Относительная скорость потока на входе в рабочие лопатки

|

| 301,28 | 334,95 | 361,49 |

Тоже на выходе из решеток рабочих лопаток

|

| 202,77 | 225,49 | 249,23 |

Угол потока на входе в рабочее колесо в абсолютном движении

| град | 58,00 | 60,24 | 61,79 |

Тоже на выходе из рабочего колеса

| град | 33,44 | 35,82 | 37,57 |

Число Маха по относительной скорости воздуха на входе в рабочее колесо 3)

| 0,681 | 0,756 | 0,816 | |

Тоже по абсолютной скорости на выходе из рабочего колеса 4)

| 0,780 | 0,730 | 0,698 | |

Степень реактивности

| 0,403 | 0,500 | 0,560 | |

Коэффициент расхода

| 0,564 | 0,516 | 0,485 | |

Относительная закрутка потока на входе в рабочее колесо

| 0,353 | 0,295 | 0,260 | |

Коэффициент напора (Эйлеровкого)

| 0,489 | 0,409 | 0,360 | |

Параметр реактивности

| 0,714 | 0,968 | 1,156 | |

Параметр напора

| 0,866 | 0,793 | 0,744 | |

Параметр напора при

| 0,589 | 0,589 | 0,602 | |

Отношения

| 1,471 | 1,347 | 1,236 | |

Густота решетки рабочих лопаток

| 1,712 | 1,502 | 1,329 | |

| 0,584 | 0,666 | 0,753 | |

Шаг решетки  ,

где z – число лопаток ,

где z – число лопаток

| м | 0,0070 | 0,0076 | 0,0081 |

Хорда 5)

| М | 0,0119 | 0,0114 | 0,0108 |

| Угол атаки 6) i | град | -4 | -3 | -2 |

Входной геометрический угол профиля лопатки

| град | 37,086 | 33,238 | 31,212 |

Коэффициент, зависящий от геометрии профиля 7)

| 0,218 | 0,247 | 0,263 | |

Угол кривизны (изгиба) профиля

| град | 44,409 | 33,326 | 26,273 |

Угол отставания потока на выходе из решетки

| град | 7,404 | 6,705 | 6,002 |

Выходной геометрический угол профиля лопатки

| град | 81,495 | 66,564 | 57,485 |

Угол изгиба входной кромки

| град | 26,646 | 19,996 | 15,764 |

Угол изгиба выходной кромки

| град | 17,764 | 13,331 | 10,509 |

Угол выноса (установки) профиля (рис. 5.2)

| град | 63,732 | 53,233 | 46,976 |

Длина средней лини профиля (длина межлопаточного канала)  (

( - в радианах) - в радианах)

| м | 0,012 | 0,012 | 0,011 |

Угол раскрытия эквивалентного плоского диффузора 8)

| град | 9,940 | 10,292 | 10,032 |

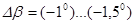

1) При получении в корневом сечении угла  больше, чем 910…920, следует применить другой закон закрутки (например, при промежуточном законе, не

больше, чем 910…920, следует применить другой закон закрутки (например, при промежуточном законе, не

m = - 0,5, а m = - 0,6 или m = - 0,7).

2) При получении отрицательного значения  на периферийном радиусе следует изменить закон закрутки (с меньшим отрицательным значением m). При

на периферийном радиусе следует изменить закон закрутки (с меньшим отрицательным значением m). При  можно пересчета не производить, но в дальнейших расчетах принимать

можно пересчета не производить, но в дальнейших расчетах принимать  .

.

3),4)  и

и  для дозвуковых профилей не должны превышать

для дозвуковых профилей не должны превышать  . После профилирования и построения решетки величина

. После профилирования и построения решетки величина  уточняется.

уточняется.

5) Допускается из условия прочности увеличение хорды к периферии в рабочих решетках не более, чем на 25%…30%, а в направляющих – не более 35%…40%.

6) Угол атаки на среднем радиусе выбирается в пределах -2…-5. На периферии абсолютные значения углов атаки уменьшаются, а у втулки – увеличиваются на 1…20.

7) В дозвуковых профилях  , где а – расстояние точки максимальной выгнутости от передней кромки профиля (см. рис. 5.2).

, где а – расстояние точки максимальной выгнутости от передней кромки профиля (см. рис. 5.2).

Nbsp; Рис. 5.2. Плоская решетка рабочего колеса

8) Рекомендуемые значения раскрытия эквивалентного плоского диффузора лежит в пределах  .

.

Для спрямляющего аппарата ступени входными параметрами в расчетных сечениях по радиусу являются параметры, полученные за рабочим колесом этой ступени. Составляющие абсолютной скорости потока за спрямляющим аппаратом  и

и  определяются по результатам расчета потока перед рабочим колесом последующей ступени. Номинальные углы поворота потока

определяются по результатам расчета потока перед рабочим колесом последующей ступени. Номинальные углы поворота потока  при

при  и густота решетки спрямляющего аппарата определяются по ранее представленным формулам (см. §2.5 пп.24, 25). Расчет геометрических параметров профиля спрямляющей решетки проводится по тем же формулам, что представлены в табл. 5.1.

и густота решетки спрямляющего аппарата определяются по ранее представленным формулам (см. §2.5 пп.24, 25). Расчет геометрических параметров профиля спрямляющей решетки проводится по тем же формулам, что представлены в табл. 5.1.

Дата добавления: 2015-10-29; просмотров: 179 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Распределение параметров потока по радиусу ступени осевой турбомашины | | | Особенности расчета закрутки сверхзвуковых (трансзвуковых) лопаток и лопаток с переменной работой по высоте |