|

Читайте также: |

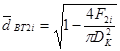

В пределах каждой i -ой ступени компрессора предполагаются цилиндрические поверхности тока, т.е.  ;

;  . Поэтому средний диаметр в колесе i -ой ступени

. Поэтому средний диаметр в колесе i -ой ступени

.

.

Ниже приводится порядок детального расчета ступеней компрессора, позволяющий определить составляющие треугольников скоростей, густоты решеток, размеры хорды профилей лопаток на среднем диаметре, а также число лопаток.

Для примера цифры приводятся только для первой ступени компрессора.

В расчетах используются также данные табл. 2.4 и 2.2.

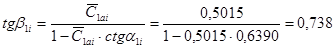

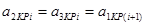

1. Угол потока воздуха на входе в рабочее колесо в относительном движении

,

,

где  .

.

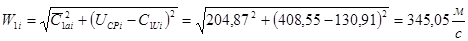

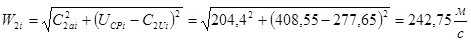

2. Относительная скорость воздуха на входе в колесо

.

.

3. Скорость звука на входе в ступень

.

.

4. Число Маха по относительной скорости на входе в рабочее колесо

.

.

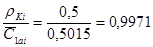

5. Густота решетки рабочего колеса  на среднем диаметре определяется на основе обобщенных опытных данных, полученных при продувке плоских решеток. Рассчитываются безразмерные величины

на среднем диаметре определяется на основе обобщенных опытных данных, полученных при продувке плоских решеток. Рассчитываются безразмерные величины

.

.

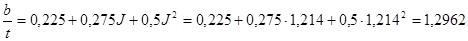

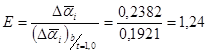

По формуле [6]

или по графику (рис. 2.2) определяется  при густоте

при густоте

,

,

и далее параметр

.

.

Затем по формуле [6]

|

, обеспечивающую требуемый поворот потока в ней.

, обеспечивающую требуемый поворот потока в ней.

Рис. 2.3. Экспериментальная зависимость  от

от  при

при

Густоты рабочих решеток первых (дозвуковых) ступеней обычно составляют 0,6…1,0. Густоты рабочих колес  и спрямляющих аппаратов

и спрямляющих аппаратов  в наиболее нагруженных ступенях, т.е. там, где отношение

в наиболее нагруженных ступенях, т.е. там, где отношение  максимально, и с учетом малых высот лопаток может достигать значений 1,5…1,7.

максимально, и с учетом малых высот лопаток может достигать значений 1,5…1,7.

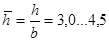

6. Число лопаток рабочих колес находится, исходя из принятого для каждой ступени удлинения лопаток  (отношение высоты лопатки к хорде на среднем диаметре). Удлинение лопаток в первых ступенях

(отношение высоты лопатки к хорде на среднем диаметре). Удлинение лопаток в первых ступенях  , в последних

, в последних  2…2,5. Принятые значения удлинений

2…2,5. Принятые значения удлинений  по ступеням приведены в табл. 2.4.

по ступеням приведены в табл. 2.4.

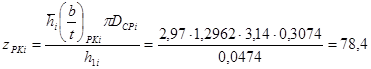

Тогда число лопаток рабочих колес определяется

.

.

Принимая  (целое число) уточняем величину

(целое число) уточняем величину  = 2,96.

= 2,96.

7. Длина хорды рабочих лопаток

.

.

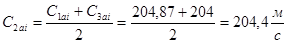

8. Окружная составляющая абсолютной скорости на выходе из рабочего колеса

.

.

9. Осевая скорость на выходе из колеса

,

,

где  и берется из табл. 2.3.

и берется из табл. 2.3.

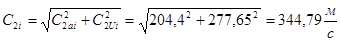

10. Абсолютная и приведенная скорость на выходе из колеса

,

,

,

,

где  (берется из табл.2.3).

(берется из табл.2.3).

11. Местная скорость звука на выходе из рабочего колеса

,

,

где  определяется из таблиц ГДФ по значению

определяется из таблиц ГДФ по значению

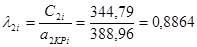

12. Число Маха по абсолютной скорости на входе в спрямляющий аппарат

.

.

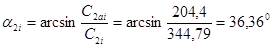

13. Угол выхода из рабочего колеса в абсолютном движении

.

.

14. Полное давление потока воздуха на выходе из колеса

.

.

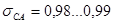

КПД рабочего колеса  на среднем диаметре находится в пределах 0,92…0,94 (принимаем

на среднем диаметре находится в пределах 0,92…0,94 (принимаем  = 0,93 для всех ступеней). Величина коэффициента восстановления полного давления в спрямляющем аппарате

= 0,93 для всех ступеней). Величина коэффициента восстановления полного давления в спрямляющем аппарате  .

.

В нашем случае (проверяем)

,

,

где  - берется из табл. 2.2.

- берется из табл. 2.2.

15. Площадь кольцевого сечения на выходе из рабочего колеса

,где

,где  находится из таблиц ГДФ по значению

находится из таблиц ГДФ по значению  .

.

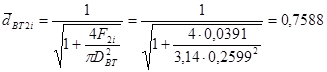

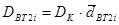

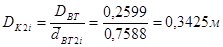

16. Относительный диаметр втулки за рабочим колесом

при  -

-  ,

,

при  -

-  .

.

17. Диаметр втулки за рабочим колесом

при  -

-  .

.

Для формы с  в этом пункте определяется наружный диаметр за рабочим колесом

в этом пункте определяется наружный диаметр за рабочим колесом

.

.

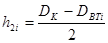

18. Высота лопатки на выходе из рабочего колеса

при

,

,

при

.

.

19. Относительная скорость воздуха на выходе из колеса

.

.

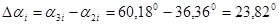

20. Угол выхода потока из рабочего колеса

.

.

21. Угол поворота потока в рабочем колесе

.

.

22. Угол выхода потока из спрямляющего аппарата равен углу входа в следующую ступень, т.е.  (берется из табл. 2.4)

(берется из табл. 2.4)

.

.

23. Угол поворота потока в спрямляющем аппарате

.

.

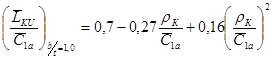

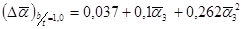

24.

|

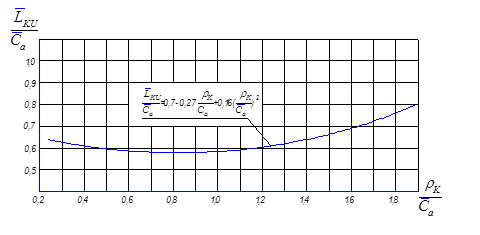

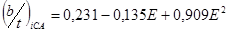

при

при  = 1,0 определяется по графику (рис. 2.4) или по формуле

= 1,0 определяется по графику (рис. 2.4) или по формуле  .

.

Рис. 2.4. Экспериментальная зависимость густоты решетки от параметра J

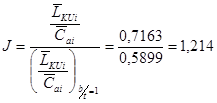

В примере для первой ступени  , где

, где  и

и  (

( и

и  берутся в градусах угловых). Затем определяем параметр

берутся в градусах угловых). Затем определяем параметр  .

.

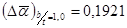

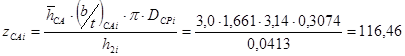

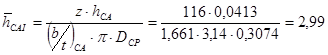

25.

|

Рис. 2.5. Экспериментальная зависимость относительного номинального угла отклонения потока в решетках от относительного угла выхода потока при

или по формуле

(при Е =0,6…1,0),

(при Е =0,6…1,0),

(при Е =1,0…1,4).

(при Е =1,0…1,4).

Густота решетки  может иметь такие же значения, как и для рабочих колес (см. п.5).

может иметь такие же значения, как и для рабочих колес (см. п.5).

26. Число лопаток спрямляющих аппаратов находится так же, как и число рабочих лопаток. Удлинение лопаток для спрямляющих аппаратов могут иметь такие же значения, как и для рабочих колес.

.

.

Уточняем  , тогда

, тогда  .

.

27. Длина хорды лопаток спрямляющего аппарата

.

.

Результаты детального расчета ступеней компрессора приведены в табл. 2.5.

Таблица 2.5

| Параметры | Ступени | |||||

| I | II | III | IV | V | z | |

| 0,3074 | 0,2961 | 0,2884 | 0,2831 | 0,2803 | |

, град , град

| 36,42 | 36,41 | 36,24 | 35,96 | 34,23 | |

м/с м/с

| 345,05 | 343,7 | 334,95 | 326,93 | 316.42 | |

, ,

| 412,9 | 442,8 | 469,8 | |||

, ,

| 0,9032 | 0,8324 | 0,7564 | 0,6959 | 0.6392 | |

| 0.7163 | 0,7827 | 0,7926 | 0,7963 | 0,8464 | |

| 0,9971 | 0,9646 | 0,9681 | 0,9800 | 1,0465 | |

| 0,5899 | 0,5884 | 0,5886 | 0,5891 | 0,5927 | |

| 1,214 | 1,330 | 1,347 | 1,352 | 1,428 | |

| 1,2962 | 1,4753 | 1.5021 | 1,5105 | 1,6374 | |

| ||||||

| 2.96 | 2,77 | 2,49 | 2,12 | 2,10 | |

, м , м

| 0.0160 | 0,0131 | 0,0114 | 0,0109 | 0,0097 | |

, ,

| 277,65 | 276,61 | 270,16 | 264,62 | 261,61 | |

, ,

| 204,4 | 173,05 | ||||

, ,

| 344,79 | 341,92 | 333,18 | 332,2 | 313,66 | |

| 0,8864 | 0,8243 | 0,7601 | 0,7007 | 0,6533 | |

, ,

| 397,2 | 427,9 | 456,5 | 482,8 | 506,9 | |

| 0,8680 | 0,7991 | 0,7299 | 0,6676 | 0,6188 | |

, ,

| 36,36 | 35,82 | 34,81 | 33,48 | ||

, Па , Па

| ||||||

| 0,959 | 0,975 | 0,985 | 0,978 | 0,977 | |

, ,

| 0,0391 | 0,0294 | 0,0231 | 0,0192 | 0,0167 | |

| 0,7588 | 0,8020 | 0,8346 | 0,8568 | 0,8720 | |

, м , м

| 0,2599 | 0,2599 | 0,2599 | 0,2599 | 0,2599 | |

для

, м , м

| 0,3425 | 0,3241 | 0,3114 | 0,3034 | 0,2981 | |

, м , м

| 0,0413 | 0,0321 | 0,0258 | 0,0217 | 0,0191 | |

, ,

| 242,75 | 232,54 | 225.49 | 215.26 | 205,56 | |

, ,

| 57,37 | 59,81 | 59,86 | 58,74 | 57,33 | |

, ,

| 20,94 | 23,4 | 23,62 | 22,77 | 23,1 | |

| 408,55 | 393.55 | 383,39 | 376,33 | 372,56 | |

| 60,18 | 60,24 | 59,81 | 58,06 | 90,00 | |

, ,

| 23,81 | 24,23 | 23,98 | 23,25 | 56,52 | |

, ,

| 0,1921 | 0.1923 | 0.1905 | 0.1834 | 0,3392 | |

| 1,24 | 1,26 | 1,259 | 1,268 | 1,666 | |

| 1,661 | 1,761 | 1,755 | 1,800 | 5,336 | |

| 3,00 | 2,6 | 2.4 | 2.2 | 2.00 | |

| ||||||

| 0,0138 | 0,0123 | 0,0107 | 0,0099 | 0,0095 |

Анализ полученных результатов детального расчета компрессора газогенератора по среднему диаметру ступени показывает, что распределение основных параметров по ступеням выполнено достаточно удачно. Следует отметить, что получившийся большой поворот потока в спрямляющем аппарате последней ступени ( ) и большая потребная густота

) и большая потребная густота  требуют постановки двух последовательно расположенных спрямляющих решёток.

требуют постановки двух последовательно расположенных спрямляющих решёток.

Дата добавления: 2015-10-29; просмотров: 231 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расчет проходных сечений компрессора | | | Оценка суммарного расхода охлаждающего и потребной глубины охлаждения рабочих и сопловых лопаток |