Читайте также:

|

Плазменная наплавка нашла широкое применение в промышленнос-ти для получения биметаллических изделий, рабочий слой которых обла-дает повышенными эксплуатационными свойствами по сравнению с ос-новным металлом. Наплавка применяется как при изготовлении новых из-делий, так и при ремонте изношенных.

Основными преимуществами плазменной наплавки перед другими способами являются: высокая производительность (до 30 кг/ч наплавлен-ного металла), возможность получения наплавленных слоев небольшой толщины (доли миллиметров), малая глубина проплавления основного ме-талла, что обеспечивает низкую его долю участия в наплавленном металле и позволяет уже в первом наплавленном слое получить металл заданного химического состава (что в свою очередь позволяет не только сократить время наплавки, но и сэкономить дорогостоящие металлы – медь, вольф-рам, никель, молибден и другие металлы за счет применения однослойной наплавки вместо многослойной).

Малая глубина проплавления основного металла уменьшает остаточные деформации и термические напряжения в основном металле, что благоприятно сказывается на рабочих характеристиках наплавленного изделия.

Плазменная наплавка нашла применение в различных отраслях про-мышленности: в машиностроении (при наплавке плунжеров, штампов, шнеков экструдерных процессов, валов и т.п.), в транспорте (для наплавки клапанов, коленчатых и распределительных валов двигателей внутреннего сгорания), в химической промышленности (для наплавки коррозионносто-йких и жаропрочных материалов), а также в других отраслях народного хо-зяйства Украины. Плазменная наплавка широко применяется в странах СНГ и дальнего зарубежья.

Основные способы плазменной наплавки

Плазменная наплавка является разновидностью электродуговой нап-лавки. В отличие от других способов электродуговой наплавки темпера-тура дуги и плотность энергии при плазменной наплавке значительно вы-ше. Так, для дуги, горящей в среде защитных газов, температура столба дуги составляет 7 000 К, в тоже время для плазменной дуги эта температура доходит до 14 000 К. Плазменная дуга пространственно более устойчива, чем обычная, свободногорящая электрическая дуга, что позволяет применять для сварки и наплавки малоамперные плазменные дуги. Такой процесс плазменной сварки и наплавки получил название микроплазменной сварки и наплавки.

Микроплазменная дуга часто применяется для оплавления предвари-тельно напыленных покрытий, что позволяет наносить тонкие слои (до 1,5 мм) на наплавляемые поверхности.

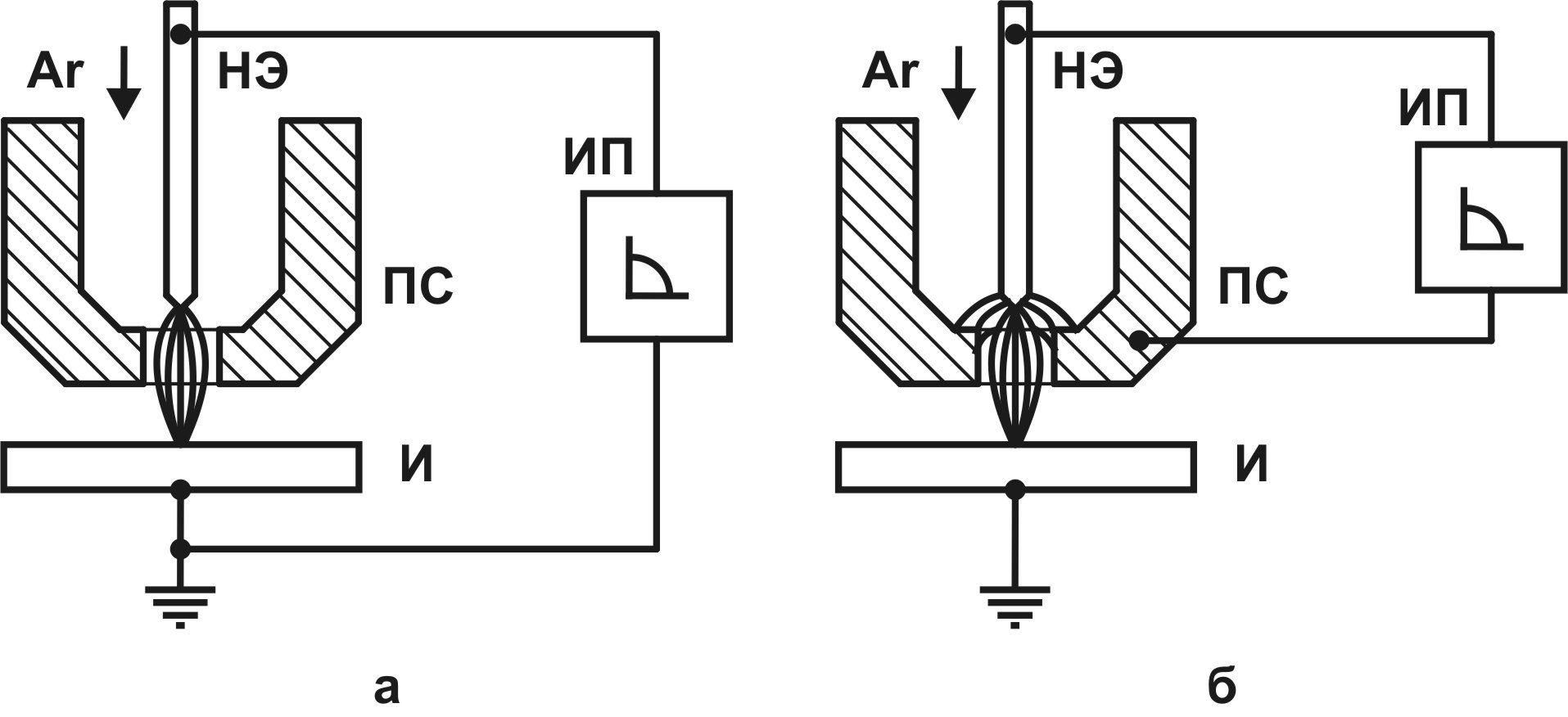

Получение плазменных дуг осуществляется с помощью специальных плазменных горелок – плазмотронов, в которых электрическая сварочная дуга обжимается потоком газа в плазмообразующем канале медного водо-охлаждаемого сопла, при этом дуга горит между неплавящимся электро-дом плазмотрона и изделием или между неплавящимися электродами плаз-мотрона и его соплом (рис. 1.33).

Возбуждение дуги производится с помощью высоковольтного раз-ряда между неплавящимся электродом и соплом плазмотрона, при этом ключ К замкнут. После пробоя промежутка «Неплавящийся электрод – Сопло» загорается дежурная дуга, ток которой ограничивается балластным резистором R, при этом ключ К замкнут. Факел дежурной дуги выдувается из плазмообразующего сопла потоком плазмообразующего газа и (при ка-сании факела изделия И) зажигается рабочая дуга. Для защиты зоны свар-ки используется поток защитного газа, подающегося в зону сварки через сопло СЗ.В качестве плазмообразующего и защитного газов наиболее часто при наплавке используются аргон и смеси на его основе, в том числе водородосодержащие.

ИП – источник питания с крутопадающей вольт-амперной

характеристикой (ВАХ); И – изделие; НЭ - неплавящийся электрод;

СЗ – сопло для создания потока защитного газа; К – контактор;

ПС – плазмообразующее сопло; R – балластный резистор;

1 – поток плазмообразующего газа; 2 – поток защитного газа

Рисунок 1.33 – Схема получения плазменной дуги

Подача плазмообразующего газа осуществляется либо вдоль непла-вящегося электрода (ламинарная стабилизация дуги), либо по винтовой линии вокруг неплавящегося электрода (вихревая стабилизация дуги). При процессах наплавки в основном применяется ламинарная стабилизация, обеспечивающая лучшее формирование наплавленного валика.

Для питания дуги используется постоянный ток прямой или обрат-ной полярности, а также переменный ток. Известно также применение раз-нополярно-импульсного тока. Необходимо отметить, что процессы плазменной наплавки на постоянном токе обратной полярности получили широкое распространение в Японии.

Различают два основных способа обработки металлов: плазменной дугой (прямой дугой) и плазменной струей (косвенной дугой) (рис. 1.34).

При обработке косвенной дугой дуга горит между неплавящимся электродом плазмотрона и его соплом, а факел плазмы выдувается через сопло плазмотрона (при этом обрабатываемое изделие остается электри-чески нейтральным, что позволяет вести обработку нетокопроводящих ма-териалов) (рис. 1.34, б). В ряде случаев обработка косвенной дугой испо-льзуется и для металлов (в тех случаях, когда необходимо уменьшить теп-ловложение в обрабатываемое изделие). Косвенная дуга также нашла при-менение при плазменном напылении, однако не столь широкое.

Более эффективный нагрев обеспечивает процесс, использующий прямую дугу (рис. 134, а). В этом случае плазменная дуга горит между не-плавящимся электродом плазмотрона и изделием, при этом, на изделии на-ходится активное пятно дуги и эффективность нагрева изделия значитель-но более высокая.

Наплавляемый материал может подаваться в плазменную дугу различными способами.

а – прямая дуга, б – косвенная дуга;

ИП – источник питания; И – изделие;

ПС – плазмообразующее сопло;

НЭ – неплавящийся электрод

Рисунок 1.34 – Схемы плазменной обработки металлов

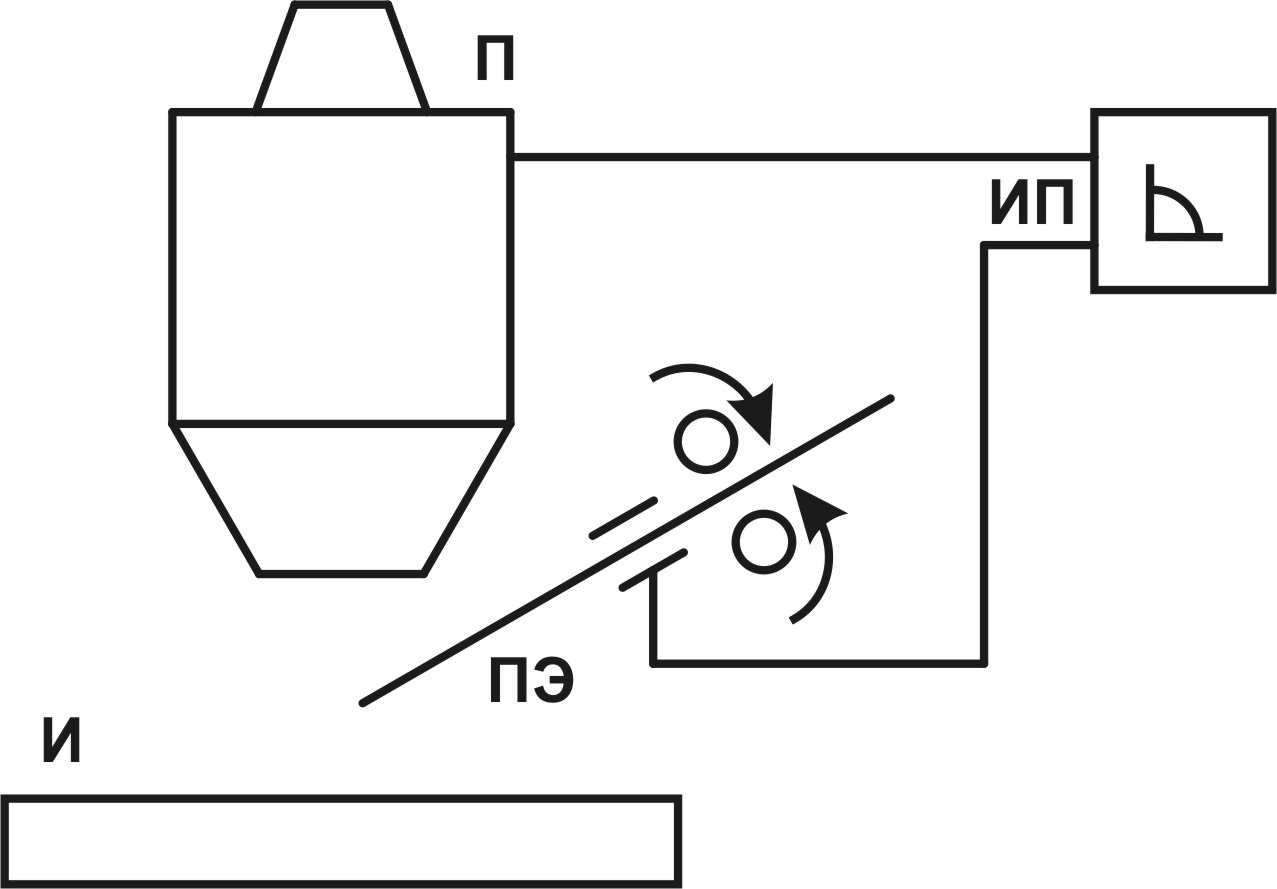

Широкое применение нашли способы плазменной наплавки, применяющие в качестве присадочного материала порошок, подающийся в зону наплавки через специальное сопло (рис. 1.35, а) либо через отдельный мундштук (рис. 1.36, б).

а – с подачей газопорошковой смеси через защитное сопло

плазмотрона; б – с внешней подачей порошка;

П – плазмотрон; И – изделие;

С3– сопло для подачи защитного газа и порошкообразного

присадочного материала;

М – мундштук для подачи газопорошковой смеси

Рисунок 1.35 – Схемы плазменно-порошковой наплавки

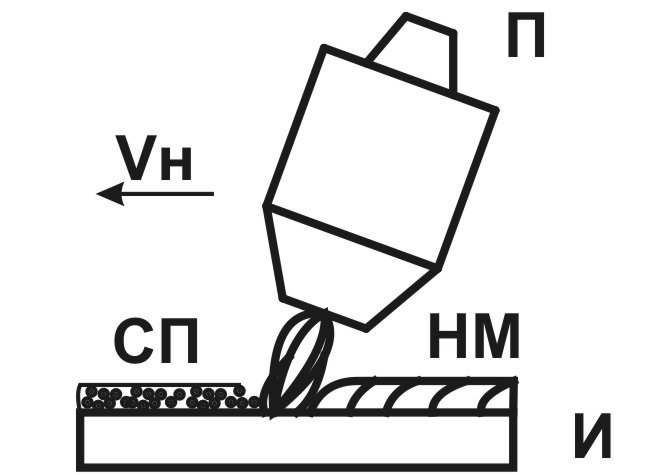

Порошок может быть также уложен предварительно на поверхность наплавляемого изделия (рис. 1.36). Данный способ наплавки получил наз-вание наплавки по предварительно уложенной присадке.

Следует отметить, что плазменная дуга может распылять порошок во время процесса наплавки, поэтому из него часто изготавливают пасты на минеральной или органической связке, которые после просушивания создают слой достаточной прочности, стойкий к силовому воздействию плазменной дуги. Также в качестве предварительно уложенной присадки применяют различные ленты и проволоки.

И – изделие; П – плазмотрон; НМ – наплавленный металл;

СП – слой порошкообразной присадки;

Vн – вектор скорости наплавки

Рисунок 1.36 – Схема плазменной наплавки по слою предварительно уложенной порошкообразной присадки

Разновидностью данного метода наплавки является центробежная плазменная наплавка внутренних поверхностей цилиндрических деталей. При этом во внутреннюю полость наплавляемой детали засыпается необ-ходимое количество порошка, а детали придают вращение вокруг горизонтальной оси (благодаря чему слой порошка равномерно распределяется по внутренней поверхности детали за счет центробежной силы). После чего во внутреннюю полость детали вводят плазмотрон, которым и оплавляют порошок. Также порошок может быть предварительно напылен на поверхность детали.

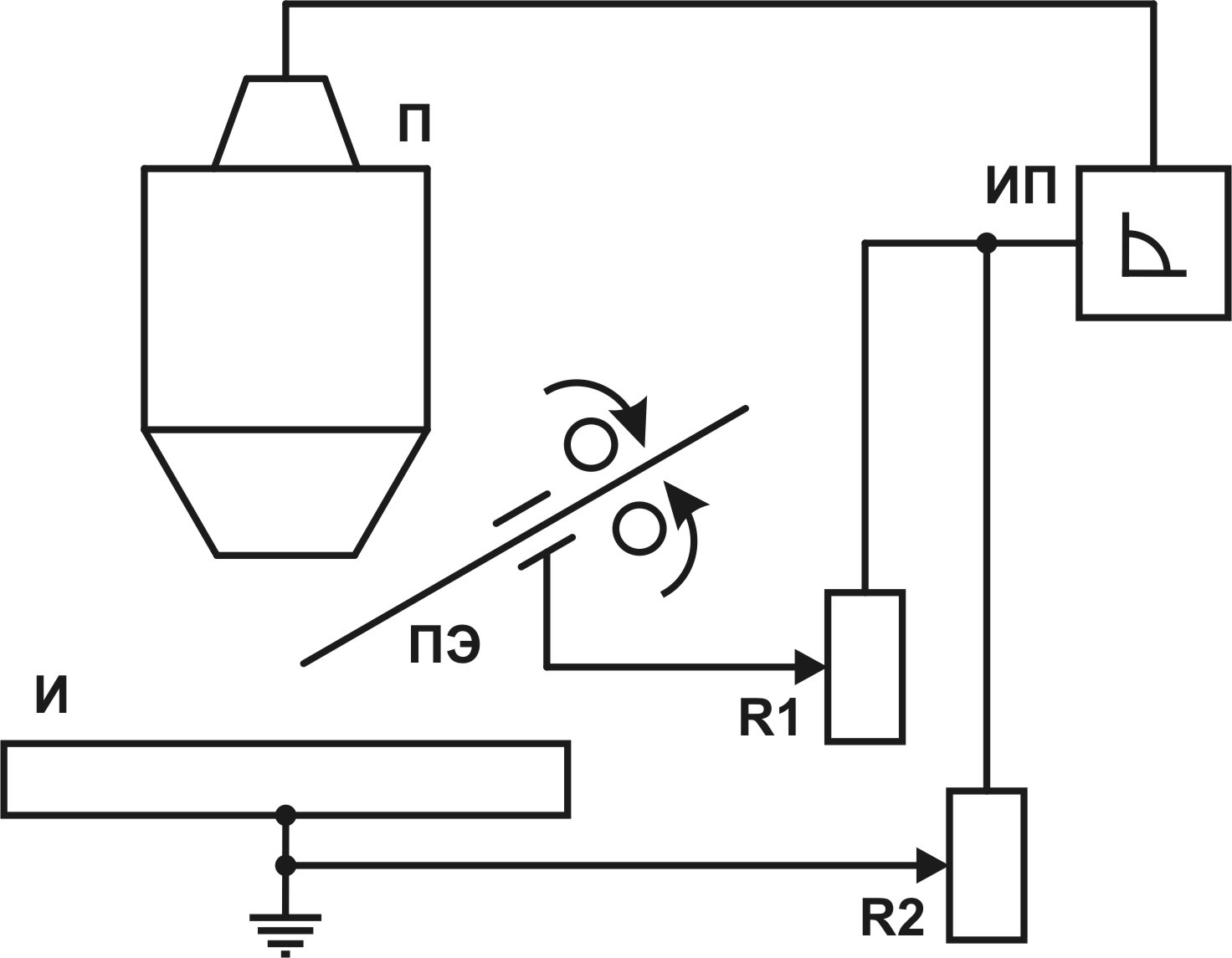

Широкое применение нашел способ наплавки с подачей в плазменную дугу присадочного материала в виде проволоки (рис. 1.37).

ИП – источник питания, П – плазмотрон; ПЭ – присадочная

электродная проволока; R1 и R2 – балластные резисторы

Рисунок 1.37 – Схема плазменной наплавки с токоведущей

присадочной проволокой

Данный способ применяется для наплавки различных изделий – гребных валов кораблей, плунжеров, штампов и других изделий.

Плавление проволоки осуществляется как теплом плазменной дуги, так и за счет ответвления части тока плазменной дуги в проволоку. Меняя величины балластных сопротивлений R1 и R2, можно регулировать тепло-вложение в проволоку и в основной металл, что позволяет менять скорость плавления проволоки и основного металла.

Обычно скорость плавления проволоки устанавливают, исходя из требуемой высоты и ширины наплавленного валика, а скорость плавления металла такой, чтобы обеспечивалось надежное сплавление наплавляемого металла с основным.

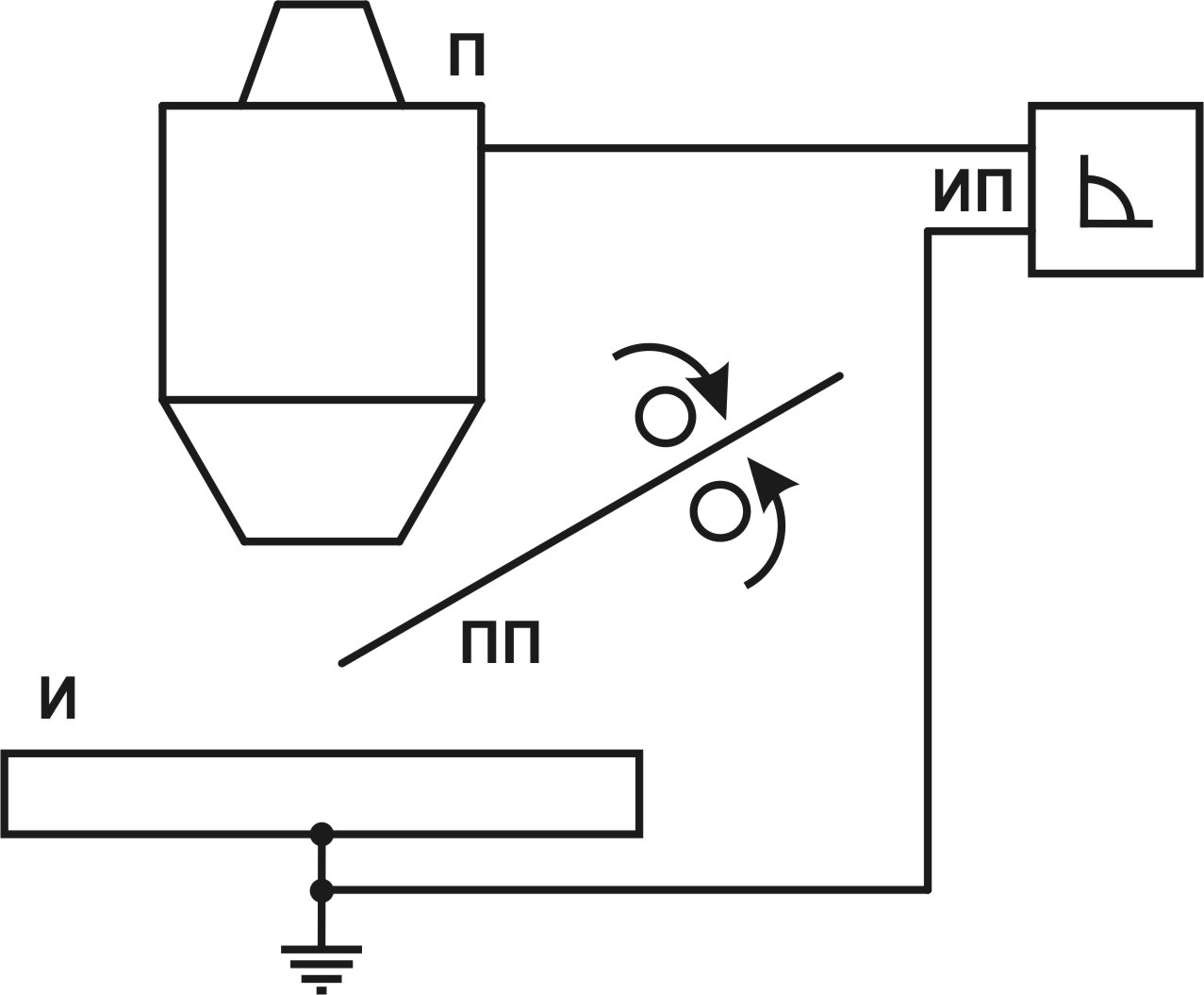

Разновидностями данного способа наплавки являются наплавка с нейтральной присадочной проволокой (рис. 1.38), при которой R1→ ∞, и наплавка с нейтральным изделием (рис. 1.39), при которой R2→∞.

ИП – источник питания; П – плазмотрон; И – изделие;

ПП – присадочная проволока

Рисунок 1.38 – Схема плазменной наплавки электрически нейтральной присадочной проволокой

П – плазмотрон; И – изделие; ПЭ – плавящийся электрод

ИП – источник питания

Рисунок 1.39 – Схема наплавки с изолированным изделием

Наплавка с нейтрально-присадочной проволокой применяется в случае необходимости получения тонкого слоя на поверхность детали (толщина такого слоя может быть менее 1 мм).

Наплавка с электрически нейтральным изделием используется в тех случаях, когда необходимо свести к минимуму термические напряжения и деформации в изделии, а также предотвратить структурные изменения в нем (например, при наплавке чугунных изделий), при этом подплавление поверхности детали, необходимое для прочного соединения наплавленного металла с основным, достигается за счет тепла факела плазменной дуги, а также за счет высокой температуры капель присадочного материала.

С целью повышения производительности плазменной наплавки и расширения номенклатуры наплавленного металла разработаны комбини-рованные способы наплавки, при которых в сварочную ванну или в плаз-менную дугу подаются одновременно две проволоки (при этом проволоки могут иметь различный химический состав, что позволяет наплавлять стандартными проволоками металл, который отличается по химическому составу от известных и имеет необходимые служебные характеристики).

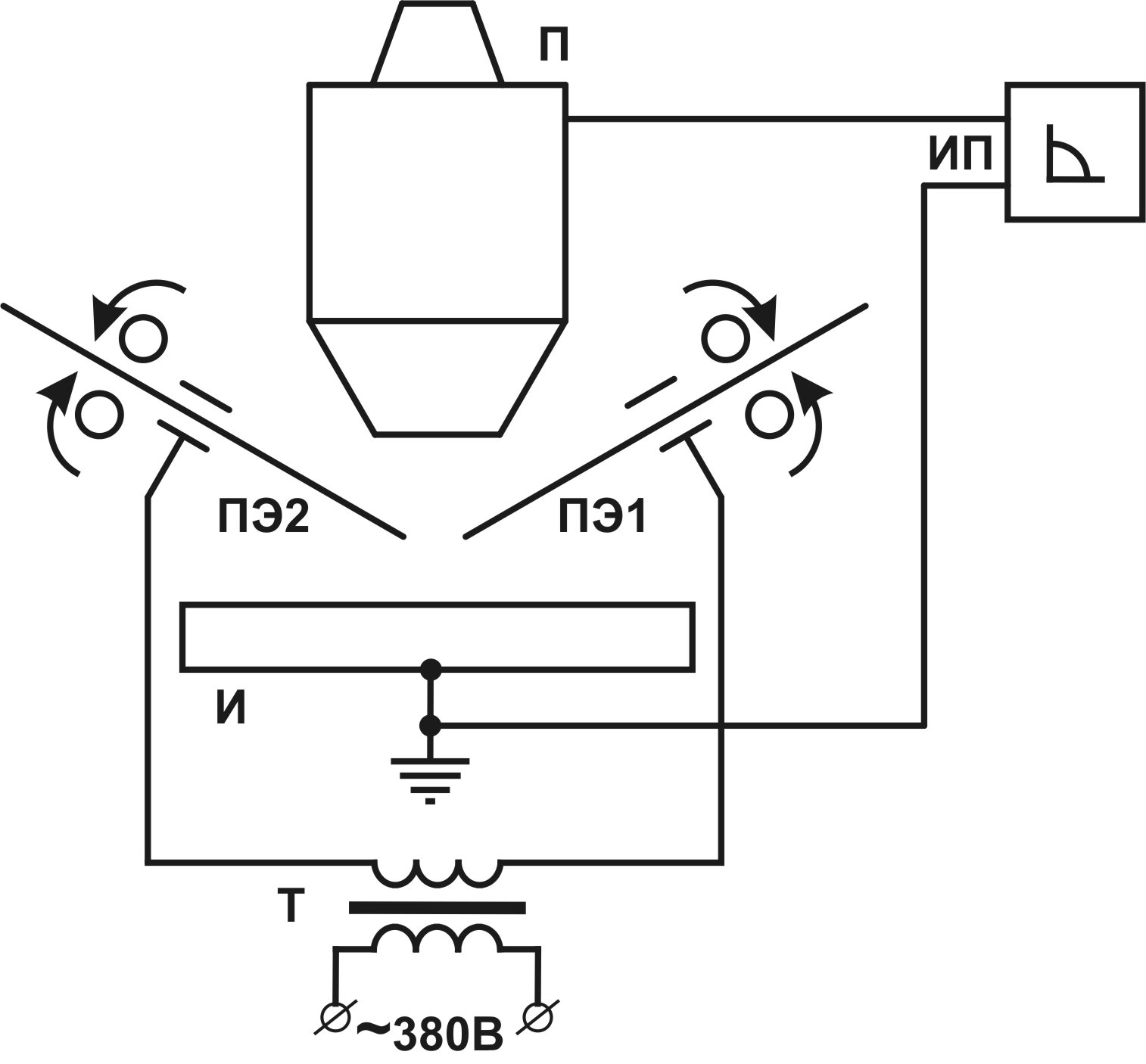

Установка плазменной наплавки имеет два подающих механизма (рис. 1.40), позволяющих подавать одновременно две проволоки в плаз-менную дугу.

К проволокам подводится напряжение от трансформатора, при этом между ними горит дуга, активные пятна которой находятся на торцах проволоки, что существенно увеличивает производительность процесса наплавки, достигающую 30 кг/ч наплавленного металла.

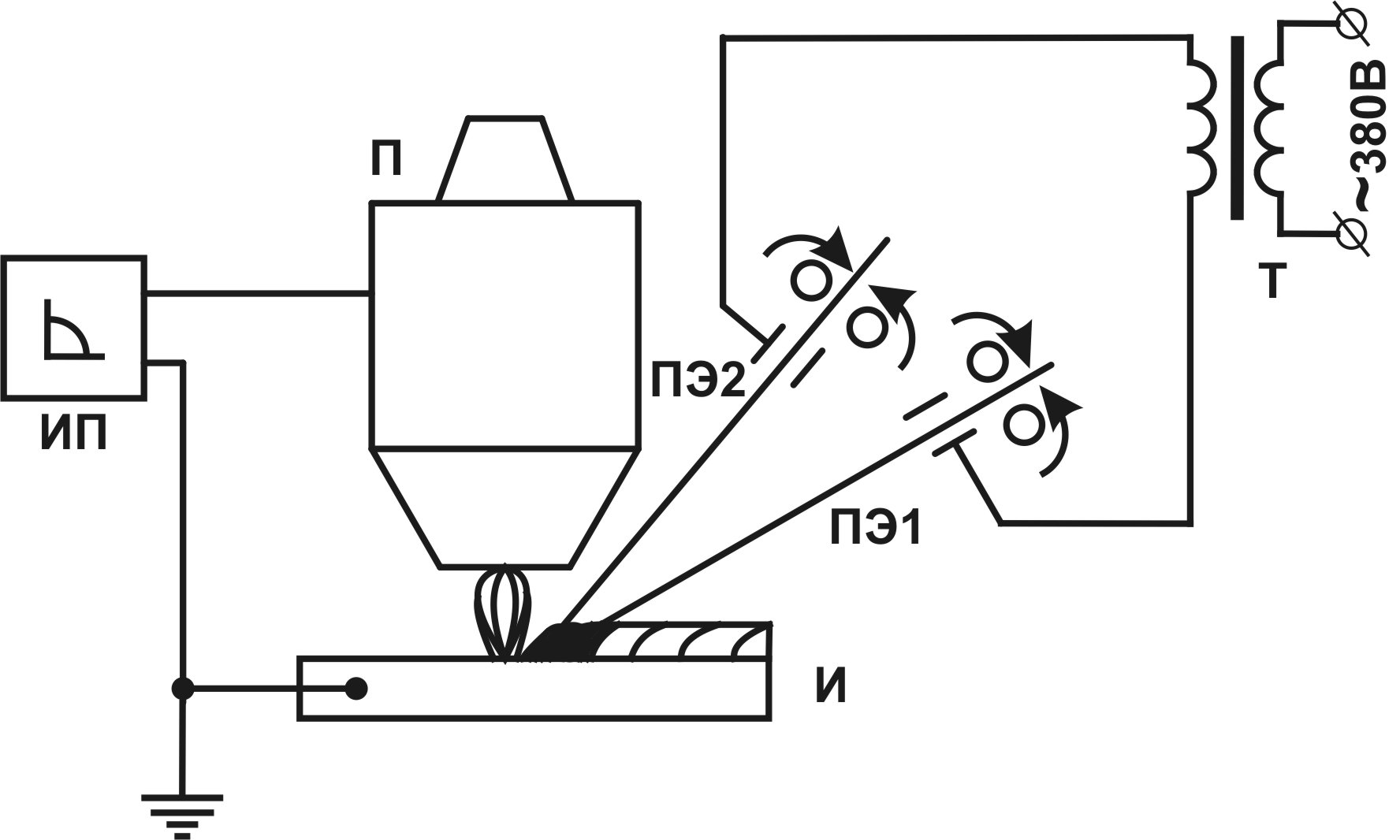

Аналогичная схеме плазменной наплавки двумя проволочными электродами является схема нагрева, которая использует нагрев проволок проходящим по ним током от низковольтного трансформатора, при этом обе проволоки подаются в хвостовую часть жидкой металлической ванны.

П – плазмотрон; И – изделие; ИП – источник питания постоянного тока; Т – трансформатор; ПЭ1, ПЭ2 – плавящиеся электроды

Рисунок 1.40 – Схема плазменной наплавки двумя проволочными электродами

Достоинство данного способа наплавки: низкая температура нагрева присадочной проволоки, которая не попадает под действие плазменной дуги (рис. 1.41).

ИП – источник питания; И – изделие; П – плазмотрон;

ПЭ1, ПЭ2 – плавящиеся электроды; Т – трансформатор.

Рисунок 1.41– Схема плазменной наплавки с подачей двух плавящихся электродов в хвостовую часть ванны

Это позволяет наплавлять композитные сплавы, содержащие твер-дые карбиды вольфрама, ванадия, ниобия, хрома. Однако точность пози-ционирования проволок, которые нужно подавать в хвостовую часть ван-ны, резко усложняет практическое применение данного способа наплавки. К тому же, применение при наплавке двух проволок требует сложного, громоздкого и дорогостоящего оборудования, что также ограничивает об-ласти применения наплавочных установок, созданных по этому принципу.

При подаче одной проволоки в зону наплавки производительность можно увеличить, применив сочетание плазменной и электродуговой нап-лавки (рис. 1.42).

П – плазмотрон; И – изделие; ПЭ – плавящийся электрод;

ИП1 – источник питания с крутопадающей ВАХ;

ИП2 – источник питания с жесткой ВАХ

Рисунок 1.42 – Схема комбинированного процесса плазменной наплавки (плавящимся и неплавящимся электродами)

При данном способе наплавки плавящийся электрод подключается к отдельному источнику питания с жесткой ВАХ, при этом между ним и изделием горит электрическая дуга, в результате чего скорость плавления проволоки резко увеличивается. Тепловложение в наплавляемое изделие регулируется за счет изменения тока плазменной дуги.

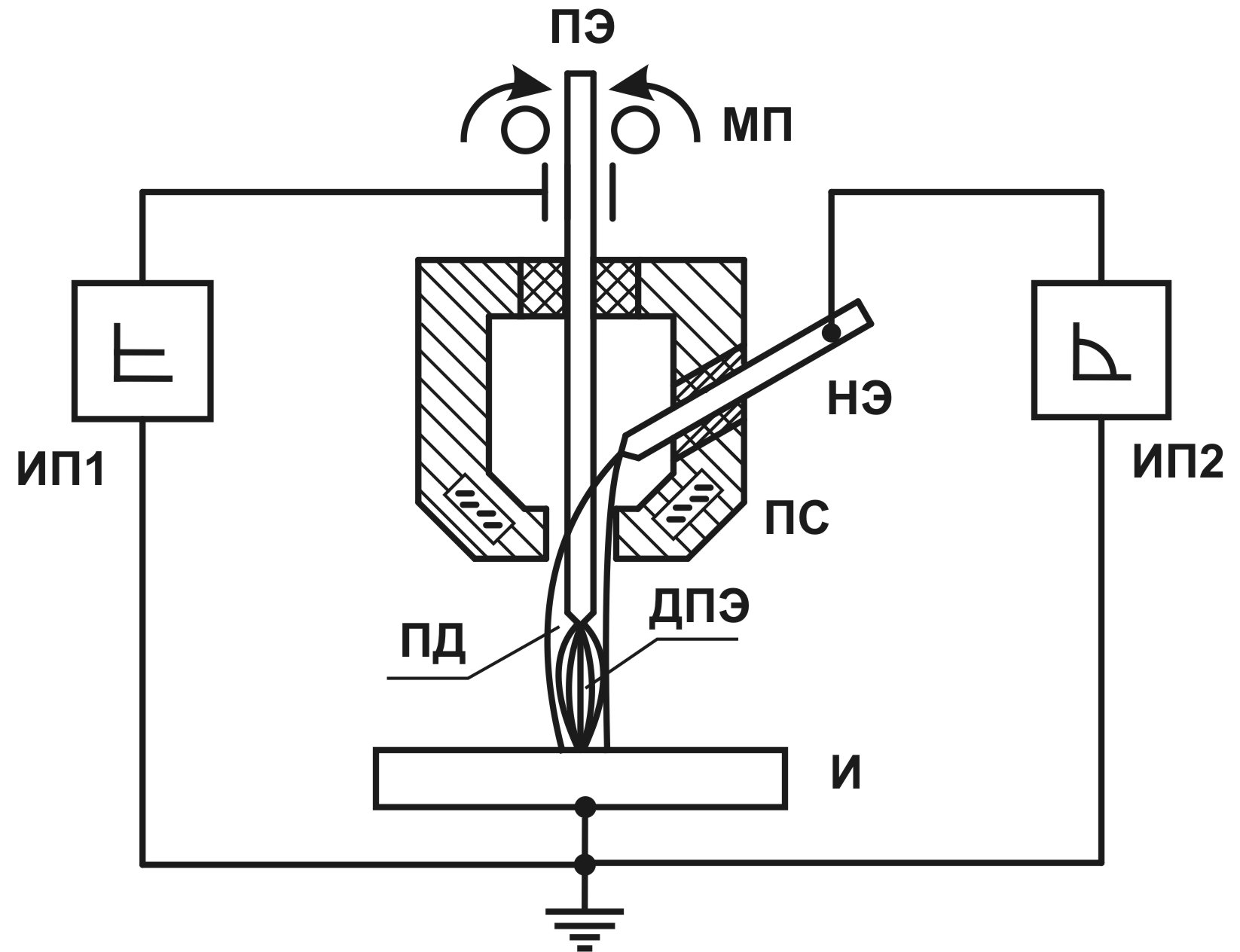

Еще более совершенным является способ наплавки, основанный на аксиальной подаче плавящегося электрода (по оси плазмотрона) (рис. 1.43).

Данный способ имеет ряд преимуществ по сравнению с другими плазменными способами: уменьшаются размеры плазменной наплавочной головки (так как отсутствует боковой подвод проволоки в зону наплавки, что позволяет вести наплавку в более труднодоступных местах); увеличи-вается производительность процесса (в виду того, что плавящийся элект-род испытывает значительный нагрев теплом плазменной дуги); при высо-ких значениях тока плавящегося электрода (вследствие электромагнитного взаимодействия) дуга плавящегося электрода начинает вращаться, что обе-спечивает получение широкого наплавленного валика с малой глубиной проплавления основного металла. Так, ширина наплавленного валика дос-тигает 40 мм, при этом глубина проплавления основного металла составля-ет доли миллиметра – такой валик наиболее благоприятен для наплавки.

ПЭ – плавящийся электрод; НЭ – неплавящийся электрод;

МП – подающий механизм; ПС – плазмообразующее сопло;

ИП1 – источник питания дуги плавящегося электрода;

ИП2 – источник питания дуги неплавящегося электрода;

И – изделие; ПД – плазменная дуга; ДПЭ – дуга плавящегося электрода

Рисунок 1.43 – Схема плазменной наплавки комбинированным способом на постоянном токе обратной полярности

В некоторых конструкция плазмотронов стержневой неплавящийся электрод заменяется кольцевым в виде внутреннего сопла (рис. 1.44).

1 – мундштук для подачи плавящегося электрода;

2 – неплавящийся электрод; 3 – плазмообразующее сопло;

4 – изоляторы

Рисунок 1.44 – Схема плазмотрона для плазменной наплавки

комбинированным способом с кольцевым неплавящимся электродом

Кольцевые неплавящиеся электроды позволяют выдерживать боль-шие токи плазменной дуги по сравнению со стержневыми вольфрамовыми электродами (благодаря тому, что температура плавления меди в 3 раза ме-ньше температуры плавления вольфрама), к тому же они изготавливаются из более дешевой меди и охлаждаются водой. Применение кольцевых электродов особенно целесообразно при наплавке на обратной полярности («плюс» – на электроде), когда тепловые потоки в неплавящийся электрод особенно велики.

Дата добавления: 2015-10-28; просмотров: 656 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Электрошлаковая наплавка | | | Наплавка токами высокой частоты (ТВЧ) |