Читайте также:

|

После закрепления детали нанесения метки на место обработки, начинается обработка резанием сверлильная обработка. Выбирается необходимое сверло и плавно, вручную подводится к заготовке. Важно начать работу плавно, без ударов и рывков. На первом этапе место слегка надсверливают большим сверлом, чтобы исключить смещение необходимого отверстия или центруют центровочными сверлами. Далее, после замены центровочного сверла на рабочее и проведения контрольных замеров, процесс продолжается. Во время всей операции сверло периодически вынимается, и канал прочищается от стружки.

Различные материалы ведут себя по-разному во время обработки. Например, алюминиевые, стальные сплавы необходимо обрабатывать с применением СОЖ: жидкость, которая охлаждает и смазывает сверло и рабочую поверхность и тем самым значительно уменьшает трение. Она же позволяет увеличить скорость процедуры в несколько раз. А чугунные, бронзовые или латунные детали можно обрабатывать без применения вспомогательных веществ.

Различают несколько видов сверл:

14. 1. Расчет длины рабочего хода Lр.х., мм (при обработке нескольких деталей их комплект рассматривается как одна деталь), с учетом длин L, рассчитанных для отдельных инструментов, и последовательности их работы производится по формуле

Lр.х.=Lр + Lп + Lд,

Lр — длина резания, равная длине обработки, измеренной в направлении подачи;

Lп — величина подвода, врезания и перебега инструмента

Lд — дополнительная величина хода, вызванная в ряде случаев особенностями наладки и конфигурации деталей.

2. Назначение расчетной подачи на зуб фрезы Sz, мм/зуб, производят по карте Ф-2. При этом учитывают следующие исходные данные: обрабатываемый материал и его твердость; тип и инструментальный материал фрезы; в зависимости от типа фрезы — глубина резания t, ширина фрезерования B, диаметр фрезы d и число зубьев z. Например, при обработке чугуна торцовыми и дисковыми фрезами подачу на зуб фрезы Sо можно выбрать по табл. 2.8 (фрагмент карты Ф-2), а соответствующую ей подачу Sо определить по формуле

Sо = SzZ.

Примечания. 1. Большие значения подач необходимо применять при жесткой технологической системе, меньшие — при ее пониженной жесткости.

2. Меньшие значения подач необходимо применять при прорезывании глубоких пазов и при работе фрезами небольших размеров.

3. Назначение стойкости инструмента Tр, мин, производится по карте Ф-3 в зависимости от типа фрезы и ее диаметра d, площади фрезеруемой поверхности F и коэффициента загрузки фрезы К по формуле

Тр= ТмλК,

где Тм — стойкость в минутах основного времени; λ — коэффициент времени резания; К — коэффициент, учитывающий неравномерность загрузки инструмента.

Значения входящих в формулу коэффициентов указаны в карте Ф-3.

4. Расчет скорости резания v, м/мин, частоты вращения шпинделя n, об/мин, и минутной подачи Sм, мм/мин, для различных фрез производится в четыре этапа в зависимости от обрабатываемого материала, типа и инструментального материала фрезы, диаметра фрезы d и числа зубьев z, подачи Sz, глубины резания t или ширины фрезерования B, а также стойкости инструмента Tр.

4.1. Определение рекомендуемых значений v для каждого инструмента в наладке (табл. 2.9, фрагмент карты Ф-4 справочника).

1 - Данные по обрабатываемости конструкционных материалов, инструментальным материалам и смазочно-охлаждающим жидкостям представлены в Приложениях 1, 2, 3 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.

4.2. Расчет частоты вращения шпинделя п, соответствующей рекомендуемой скорости v, для каждого инструмента по формуле

п = 1000v/(πd).

4.3. Назначение частоты вращения шпинделя n по паспорту станка (не рекомендуется превышать минимальные значения, определенные на этапе 4.2, более чем на 15 %).

Скорость резания v, м/мин, определяется по формуле:

v=vтаблK1K2

где vтабл — скорость резания по таблице, м/мин; K1 — коэффициент, зависящий от марки обрабатываемого чугуна и инструментального материала; K2 — коэффициент, зависящий от стойкости инструмента Tр.

4.4. Расчет минутной подачи мм/мин, по формуле

Sм=Sоn

и уточнение ее по паспорту станка.

5. Расчет основного времени To, мин, при обработке комплекта деталей, установленных на столе станка,

To = Lр.х.Sм,

где Lр.х. — длина рабочего хода, мм (см. этап 1); Sм — минутная подача, мм/мин (см. этап 4.4).

6. Корректирование режимов резания в соответствии с данными Приложения 7 (Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.), когда время To, рассчитанное на этапе 5, меньше основного времени, соответствующего заданной производительности.

7. Выполнение проверочных расчетов по мощности резания Np состоит из двух этапов.

7.1. Определение значения кВт, для каждой фрезы по формуле, приведенной в карте Ф-6:

Np = NrK,

где Nr — мощность резания по данным графика (см. карту Ф-6), определяемая в зависимости от объема срезаемого слоя Q в единицу времени (при колеблющихся значениях мощности резания из-за переменного числа одновременно работающих зубьев значение Nr, принимают равным среднему значению мощности); К — коэффициент, зависящий от обрабатываемого материала и его твердости.

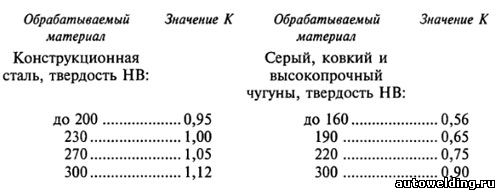

Значения этого коэффициента приведены ниже.

Значение Q, см3/мин, определяют по формуле

Q=tBSм/ 1000,

где t — глубина резания, мм; В — ширина фрезерования, мм; Sм — минутная подача, мм/мин.

7.2. Проверка мощности двигателя производится по данным Приложения 6 справочника Режимы резания металлов

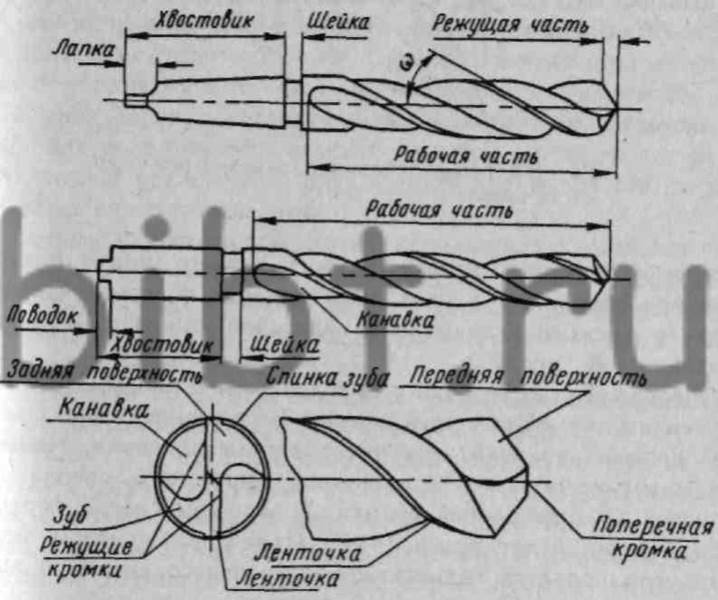

16. Конструктивные параметры спирального сверла

Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу.

Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой под углом 55°С.

На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют и направляют сверло в отверстие. Ленточки значительно снижают трение сверла о стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла по направлению к хвостовику сделан обратный конус (диаметр сверла уменьшается от 0,03 до 0,1 мм на каждые 100 мм длины).

Эксплуатационные качества любого режущего инструмента, в том числе и сверла, зависят от материала инструмента, его термообработки, а также от углов заточки режущей части.

Дата добавления: 2015-10-28; просмотров: 182 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| История развития маникюра | | | Сублимационные принтеры |