Читайте также:

|

2.1 Вимоги за призначенням

2.1.1 Спроектований двигун застосовується в електроприводах різних пристроїв, механізмів і машин, у тому числі в приводах верстатів, компресорах і вентиляторах різного призначення, системах автоматичного керування, приводах нестандартного устаткування, під`ємно-транспортних машинах, в будівельній техніці, виробах, що відносяться до товарів народного споживання.

2.1.2 Двигун виконується на номінальну напругу 220 В (Δ) /380 В (Y), при частоті 50 Гц.

2.1.3 Вид кліматичного виконання УХЛ, категорія розміщення 4 по ГОСТ 15150 і ГОСТ 15543.1.

2.1.4 Двигун повинен відповідати вимогам ГОСТ 183, цих технічних умов і комплекту документації згідно специфікацій.

2.1.5 Матеріали і комплектуючі, які використовуються для виготовлення двигуна повинні відповідати вимогам стандартів і технічним умовам на ці матеріали і комплектуючі вироби.

2.2 Технічні вимоги

2.2.1 Основні номінальні параметри електродвигуна повинні відповідати вказаним в таблиці 2.1.

Таблиця 2.1 – Номінальні параметри електродвигуна

| Найменування параметра | Номінальні значення |

| Потужність РN, кВт Напруга (лінійна) UN, В Частота живильної мережі fs, Гц Частота обертання (синхронна) ns, об/хв Ковзання, s | 1,5 0,05 |

Закінчення таблиці 2.1

| Найменування параметра | Номінальні значення |

| Коефіцієнт корисної дії (ККД), h N Коефіцієнт потужності, cosj N Кратність пускового моменту, М 1/ MN Кратність пускового струму, I 1/ ISN Перевантажувальна здатність, Мmax / MN | 0,75 0,8 2,3 3,76 3,08 |

| Примітка. Граничні відхилення параметрів номінальних значень по ГОСТ 183. |

2.2.2 Параметри двигунів, які вказані в таблиці 2.1, відповідають температурі оточуючого повітря від 1°С до 45°С і висоті над рівнем моря до 1000 м.

2.2.3 Габаритні, установчі та приєднувальні розміри прив’язані до висоти осі обертання та регламентуються ГОСТ 18709. Граничні відхилення на встановлювальні та приєднувальні розміри регламентовані ГОСТ 8592.

2.3 Конструктивно-технічні вимоги

2.3.1 Електродвигуни повинні безвідмовно працювати в наступних умовах:

1) при температурі оточуючого повітря від 35°С до 1°С і відносній вогкості 80% при 25 °С – для кліматичного виконання УХЛ4 по ГОСТ 15150 і ГОСТ 15543.1;

2) при висоті над рівнем моря до 1000 м.

3) навколишнє середовище невибухонебезпечне, не містить струмопровідного пилу, не містить парів речовин, що шкідливо впливають на ізоляцію. Запилення повітря не більш 10 мг/м3.

2.3.2 Умови експлуатації двигунів у частині впливу механічних факторів зовнішнього середовища по групі М8 ГОСТ 17516.1.

2.3.3 Основний режим роботи двигуна –тривалий S 1 по ГОСТ 183.

2.3.4 Ступінь захисту двигунів IР44 за ГОСТ 17494.

2.3.5 Спосіб охолодження двигунів IC0141 за ГОСТ 20459.

3 ЕЛЕКТРОМАГНІТНИЙ РОЗРАХУНОК

3.1 Визначення головних розмірів

Головними розмірами асинхронного двигуна є зовнішній dse і внутрішній ds діаметри статора, а також активна довжина його осердя  . Ці розміри жорстко пов’язані з висотою осі обертання вала h.

. Ці розміри жорстко пов’язані з висотою осі обертання вала h.

3.1.1 Висота осі обертання h, обирається по [4],  мм.

мм.

3.1.2 Зовнішній діаметр статора dse, вибирається з урахуванням h та за рекомендаціями [4], dse = 131 мм.

3.1.3 Внутрішній діаметр статора.

Попереднє значення внутрішнього діаметра осердя статора ds, мм, визначається за співвідношенням

, ,

| (3.1) |

де  ‑ коефіцієнт, значення якого вибирається по [4],

‑ коефіцієнт, значення якого вибирається по [4],  = 0,64.

= 0,64.

Підставляємо отримані значення у (3.1)  мм.

мм.

3.1.4 Попереднє значення довжини осердя статора, мм,

, ,

| (3.2) |

де  – розрахункова потужність, яка визначається по формулі (3.3);

– розрахункова потужність, яка визначається по формулі (3.3);

Аs – лінійне навантаження, визначається по [4]  А/см;

А/см;

Вd – магнітна індукція в повітряному проміжку, визначається по [4],  Тл;

Тл;

KWs – обмотувальний коефіцієнт, що для одношарових обмоток статора приймається рівним 0,95.

Розрахункова потужність

, ,

| (3.3) |

де KЕ – коефіцієнт відношення ЕРС в фазі обмотки статора до номінальної фазної напруги, визначається по [4], KЕ = 0,95;

‑ номінальний ККД, визначається по [4],

‑ номінальний ККД, визначається по [4],  = 0,75;

= 0,75;

‑ коефіцієнт потужності, визначається по [4],

‑ коефіцієнт потужності, визначається по [4],  .

.

Підставляємо отримані значення у (3.3)

кВт,

кВт,

а потім у (3.2)

мм.

мм.

Отримане в результаті розрахунку значення  округляємо до цілого числа

округляємо до цілого числа  мм.

мм.

Оцінка правильності вибору головних розмірів проводиться за відношенням:

.

.

3.2 Проектування статора

У даному розділі розраховується обмотка статора, визначаються кількість пазів осердя статора  , їхні конфігурація і розміри.

, їхні конфігурація і розміри.

Осердя статора асинхронних двигунів з висотою осі обертання h £250мм збирають з листів завтовшки 0,5 мм, відштампованих з холоднокатаної ізотропної електротехнічної сталі марки 2312.

Ізолювання листів сталі проводиться шляхом оксидування: у цьому разі коефіцієнт заповнення осердя сталлю КFe= 0,97.

3.2.1 Кількість пазів статора

, ,

| (3.4) |

де 2 р ‑ кількість полюсів, 2 р = 4;

m s ‑ кількість фаз статора, ms = 3;

q s – кількість пазів статора на полюс і фазу, вибирається по [4], qs = 3.

Підставляємо отримані значення у (3.4)  .

.

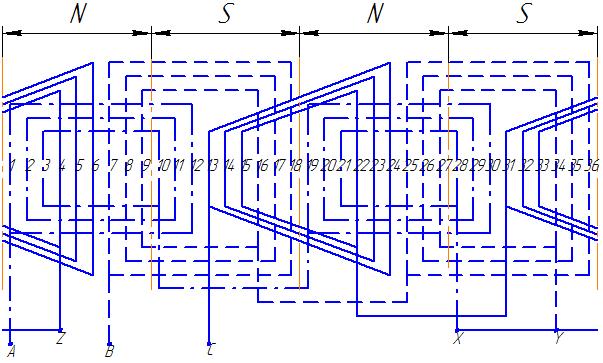

3.2.2 Тип обмотки статора

У асинхронних двигунах з висотою осі обертання h £160 ммзастосовують одношарові концентричні всипні обмотки статора, призначені для механізованого укладання в напівзакриті пази трапецеїдальної форми.

Одношарова концентрична обмотка виконується з кроком по пазах, еквівалентним діаметральному

.

.

Тоді коефіцієнт скорочення обмотки  і обмотувальний коефіцієнт

і обмотувальний коефіцієнт  визначається тільки коефіцієнтом розподілу обмотки Кds

визначається тільки коефіцієнтом розподілу обмотки Кds

.

.

3.2.3 Кількість витків у фазі обмотки статора

Спочатку визначається попередня кількість витків

, ,

| (3.5) |

де UsN – номінальна фазна напруга, UsN = 220 В;

fs – частота напруги, fs =50 Гц;

– попереднє значення магнітного потоку, яке знаходиться як

– попереднє значення магнітного потоку, яке знаходиться як

Вб.

Вб.

Підставляємо отримані значення у (3.5)

.

.

Для уточнення кількості витків необхідно визначити кількість ефективних провідників в пазу

, ,

| (3.6) |

де аs =1 − кількість паралельних віток обмотки статора.

Підставляємо отримані значення у (3.6)

.

.

Оскільки кількість ефективних провідників в пазу повинна бути цілим числом, то округлюємо  до найближчого цілого числа zQs = 43.

до найближчого цілого числа zQs = 43.

Після визначення zQs уточнюються:

• кількість витків у фазі обмотки статора

,

,

• магнітний потік, Вб,

,

,

• магнітна індукція у повітряному проміжку, Тл,

.

.

Для оцінки правильності визначення кількості витків уточнюється лінійне навантаження Аs, А/см,

, ,

| (3.7) |

де  − номінальний фазний струм обмотки статора, А, (при

− номінальний фазний струм обмотки статора, А, (при  в кВт)

в кВт)

.

.

Підставляємо отримані значення у (3.7)

.

.

3.2.4 Розміри трапецеїдальних пазів статора

Для вибору параметрів дроту обмотки статора необхідно визначити розміри трапецеїдальних пазів статора (рис. 3.1), а саме: висоту паза статора hs, велику і меншу ширину паза (bs 3і bs 2), висоту і ширину шліца (hs 1і bs 1).

Рисунок 3.1 − Зубцево-пазова структура осердя статора

Зубцевий крок статора на розточці його осердя, мм,

.

.

Висота паза статора hs, мм,

, ,

| (3.8) |

де  − висота спинки статора, мм,

− висота спинки статора, мм,

, ,

| (3.9) |

де середнє значення магнітної індукції в спинці статора  обирається по [4],

обирається по [4],  = 1,65 Тл.

= 1,65 Тл.

Підставляємо отримані значення у (3.8)

,

,

а потім у (3.9)

.

.

Ширина зубця статора bts, мм,

, ,

| (3.10) |

де  − середнє значення магнітної індукції в зубцях статора обирається по [4],

− середнє значення магнітної індукції в зубцях статора обирається по [4],  =1,85.

=1,85.

Підставляємо отримані значення у (3.10)

.

.

Висота шліца hs 1приймається рівною 0,5 мм, ширина шліца  , мм,

, мм,

.

.

Тоді становляться визначеними для паза його менша ширина bs 2, мм,

і більша ширина bs 3, мм,

.

.

3.2.5 Діаметр елементарного ізольованого дроту

Для обмоток статора застосовуємо дріт ПЭТ-155 (клас нагрівостійкості F). При механізації обмотувальних робіт застосовують дріт з механічно міцнішою ізоляцією марки ПЭТМ-155.

Попереднє діаметр елементарного ізольованого дроту  , мм,

, мм,

, ,

| (3.11) |

де  − коефіцієнт заповнення паза при механізованому укладанні,

− коефіцієнт заповнення паза при механізованому укладанні,  =0,72;

=0,72;

Nc − кількість елементарних провідників в одному ефективному, Nc = 1;

− площа поперечного перерізу паза, зайнята обмоткою, мм2,

− площа поперечного перерізу паза, зайнята обмоткою, мм2,

, ,

| (3.12) |

− площа поперечного перерізу паза на просвіт, мм2,

− площа поперечного перерізу паза на просвіт, мм2,

;

;

− площа поперечного перерізу корпусної ізоляції, мм2,

− площа поперечного перерізу корпусної ізоляції, мм2,

, ,

| (3.13) |

де bis fr − середнє значення односторонньої товщини корпусної ізоляції обирається за [4], bis fr = 0,2 мм.

Підставляємо отримані значення у (3.13)

;

;

− площа поперечного перерізу прокладок на дні паза і під клином,

− площа поперечного перерізу прокладок на дні паза і під клином,  мм2.

мм2.

Підставляємо отримані значення у (3.12)

,

,

а потім у (3.10)

.

.

Знаходимо найближчий стандартизований діаметр  , відповідний йому діаметр неізольованого дроту

, відповідний йому діаметр неізольованого дроту  і площу поперечного перерізу

і площу поперечного перерізу

=0,805 мм; =0,805 мм;

|  =0,74 мм; =0,74 мм;

|  =0,43 мм2. =0,43 мм2.

|

Оскільки попереднє  і остаточне значення

і остаточне значення  не співпадають, тоді уточнюємо коефіцієнт заповнення паза

не співпадають, тоді уточнюємо коефіцієнт заповнення паза  і ширину шліца

і ширину шліца  , мм,

, мм,

;

;

.

.

Визначається густина струму в провіднику обмотки статора  , А/мм2,

, А/мм2,

і проводиться оцінка правильності вибору  за добутком лінійного навантаження Аs на цю густину струму

за добутком лінійного навантаження Аs на цю густину струму  , а саме, за

, а саме, за  , А2/(см·мм2):

, А2/(см·мм2):

.

.

3.2.6 Розміри елементів обмотки статора

Середній зубцевий (або пазовий) крок статора, мм,

.

.

Середня ширина котушки обмотки статора, мм,

.

.

Середня довжина однієї лобової частини котушки, мм,

.

.

Середня довжина витка обмотки, мм,

.

.

Довжина вильоту лобової частини обмотки, мм:

,

,

3.3 Проектування ротора

Основною ознакою ротора проектованого двигуна є те, що він є короткозамкненим, причому короткозамкненая обмотка ротора виконується у вигляді литої алюмінієвої клітки.

3.3.1 Повітряний проміжок між осердям статора і осердям ротора

Довжина повітряного проміжку  має істотний вплив на розміри і характеристики асинхронного двигуна, що властиво і іншим електричним машинам.

має істотний вплив на розміри і характеристики асинхронного двигуна, що властиво і іншим електричним машинам.

При зменшенні проміжку зменшується МРС обмотки статора (зменшуються струм неробочого ходу, переріз провідників і втрати потужності в ній) і збільшується коефіцієнт потужності. З іншого боку, при зменшенні проміжку збільшуються амплітуди вищих просторових гармонік магнітного поля в проміжку, що, в свою чергу, приводить до збільшення додаткових втрат, додаткових (паразитних) моментів і магнітного шуму машини.

Надмірне зменшення проміжку потрібує якісніших обробки і складання деталей і вузлів машини з метою забезпечення концентричності поверхні розточування статора і зовнішньої поверхні осердя ротора. Визначення повітряного проміжку машини з урахуванням перерахованих чинників є дуже складною задачею. Тому його розрахунок проводиться за емпіричними формулами, які враховують основні розмірні співвідношення асинхронного двигуна, а також досвід виробництва і експлуатації двигунів з конструкцією, аналогічною конструкції проектованого двигуна.

Довжина повітряного проміжку  обирається за [4],

обирається за [4],  =0,25 мм.

=0,25 мм.

3.3.2 Зовнішній діаметр ротора  , мм

, мм

.

.

3.3.3 Довжина пакету осердя ротора  , мм,

, мм,

.

.

3.3.4 Кількість пазів короткозамкненого ротора

Вибрані для статора і ротора кількості пазів залежать від кількості полюсів і від діаметра осердя, а значить, і від висоти осі обертання. Вибір співвідношення кількості пазів статора (Qs) і кількості пазів ротора (Qr) повинен проводитися з урахуванням багатьох параметрів двигуна: мінімальні додаткові втрати потужності, відсутність провалів в механічній характеристиці, зменшені шуми і вібрації, необхідна перевантажувальна здатність, добрі пускові характеристики і ін.

Qr = 28; пази ротора виконуються зі скосом.

3.3.5 Форма паза ротора

У двигунах загального призначення з висотою осі обертання h £250 мм звичайно застосовують напівзакриті пази ротора трапецеїдальної овальної форми, які показано на рис. 3.2. Радіуси rr 1і rr 2вибирають так, щоб ширина основної частини зубців  впродовж висоти hr 2була однаковою.

впродовж висоти hr 2була однаковою.

Рисунок 3.2 – Зубцево-пазова структура короткозамкненого ротора

Попереднє значення висоти паза  обирається за [4],

обирається за [4],  мм.

мм.

3.3.6 Внутрішній діаметр осердя ротора, мм

.

.

3.3.7 Рекомендована розрахункова висота спинки ротора визначається за емпіричними формулами, мм

.

.

3.3.8 Магнітна індукція в спинці ротора, Тл

.

.

3.3.9 Зубцевий крок ротора, мм

.

.

3.3.10 Магнітна індукція в зубцях ротора Btr, обирається за [4], Btr = 1,8Тл.

3.3.11 Ширина зубця ротора, мм

.

.

3.3.12 Розміри напівзакритого паза ротора:

1) висота і ширина шліца

hr 1 = 0,5 мм; br 1 = 1,2 мм;

2) більший і менший радіуси, мм

;

;

;

;

3) відстань між центрами дуг радіусів rr 1і rr 2, мм

;

;

4) площа поперечного перерізу паза  (і одночасно стрижня

(і одночасно стрижня  ), мм2

), мм2

.

.

Радіуси rr 1і rr 2визначені, виходячи з умови, що btr= const. Перевірку правильності їх визначення здійснюють за допомогою виразу

.

.

3.3.13 Розміри короткозамикального кільця литої алюмінієвої клітки:

1) поперечний переріз кільця, мм2

;

;

2) висота кільця, мм

;

;

3) довжина кільця, мм

;

;

4) середній діаметр кільця, мм

.

.

3.3.14 Одночасно з кільцями відливаються вентиляційні лопатки в кількості

шт.

шт.

Рисунок 3.3 – Переріз короткозамикального кільця литої алюмінієвої клітки

3.4 Перевірний розрахунок

Перевірний розрахунок дозволяє визначити відповідність характеристик проектованої машини вимогам технічного завдання і стандартам.

Вихідними даними до перевірного розрахунку є значення величин, які отримані при виборі головних розмірів, проектуванні статора і ротора.

3.4.1 Розрахунок магнітного кола

Мета розрахунку – визначення магніторушійної сили (МРС) і струму обмотки статора при неробочому ході для забезпечення намагнічування двигуна – створення необхідного магнітного поля. У подальшому це потрібно для визначення струму обмотки статора при номінальному навантаженні, а також при інших рівнях навантаження.

Оскільки магнітне коло асинхронної машини симетричне, можна обмежуватися розрахунком МРС на один полюс. При цьому магнітне коло розбивається на ряд ділянок: повітряний проміжок, зубці статора, спинка статора, зубці ротора і спинка ротора. При розрахунку приймається допущення, що в межах кожної ділянки магнітна індукція розподілена рівномірно і при цьому розрахунок на ділянках ведеться по умовній середній довжині силової лінії.

У зубцях статора і ротора правильно спроектованого двигуна магнітна індукція зазвичай вище, ніж в їхніх спинках. Унаслідок цього зубці насичуються більшою мірою, що викликає сплощення кривої розподілу магнітної індукції в повітряному проміжку. Крім того, довжина шляху магнітного потоку в спинці по краях і по середині полюсного кроку різна, відповідно нерівномірно розподіляється і індукція. Ці фактори враховані у відповідних таблицях залежності напруженості магнітного поля від індукції – H (B), які використовуються при розрахунку магнітного кола.

Наявність пазів на статорі і роторі збільшує магнітний опір повітряного проміжку, що враховується введенням поправочного коефіцієнта повітряного проміжку КС (вихідна його назва – коефіцієнт Картера).

При значних індукція в зубцях (В> 1,8Тл) частина магнітного потоку проходить через паз, знижуючи дійсне значення індукції в зубці, тому напруженість магнітного поля в цьому випадку необхідно визначати з урахуванням зубцевого коефіцієнта.

Слід також відзначити, що для зубців статора і ротора з рівновеликим по всій висоті поперечним перерізом (при h= 50…160мм) напруженість магнітного поля знаходиться по індукції, розрахованій в перерізі зубця на  його висоти, відраховуючи від повітряного проміжку.

його висоти, відраховуючи від повітряного проміжку.

Розрахунок магнітного кола асинхронного двигуна проводиться в наступному порядку.

3.4.1.1 Коефіцієнт повітряного проміжку

, ,

| (3.14) |

де  і

і  – коефіцієнти, які враховують зубчастість статора і ротора:

– коефіцієнти, які враховують зубчастість статора і ротора:

;

;

.

.

Підставляємо отримані значення у (3.14)

.

.

3.4.1.2 Магнітна напруга повітряного проміжку, А,

.

.

3.4.1.3 Напруженість магнітного поля в зубцях статора Hts, обирається за [4] Hts = 20 А/см.

3.4.1.4 Середня довжина шляху магнітного потоку в зубці статора,  мм.

мм.

3.4.1.5 Магнітна напруга зубців статора, А,

.

.

3.4.1.6 Напруженість магнітного поля в спинці статора Нуs, обирається за [4], Нуs = 9,4 А/см.

3.4.1.7 Середня довжина шляху магнітного потоку в спинці статора, мм,

.

.

3.4.1.8 Магнітна напруга спинки статора, А,

.

.

3.4.1.9 Напруженість магнітного поля в зубцях ротора  , обирається за [4],

, обирається за [4],  А/см.

А/см.

3.4.1.10 Середня довжина шляху магнітного потоку в зубці ротора, мм,

.

.

3.4.1.11 Магнітна напруга зубців ротора, А,

.

.

3.4.1.12 Напруженість магнітного поля в спинці ротора Нyr,обирається за [4], Нyr = 3 А/см.

3.4.1.13 Середня довжина шляху магнітного потоку в спинці ротора, мм,

.

.

3.4.1.14 Магнітна напруга спинки ротора, А,

.

.

3.4.1.15 МРС обмотки статора на один полюс, А,

.

.

3.4.1.16 Коефіцієнт насичення магнітного кола

.

.

3.4.1.17 Складова намагнічувального струму статора, А,

у відносних одиницях

.

.

3.4.1.18 Головний індуктивний опір, Ом,

де  В;

В;

у відносних одиницях

.

.

3.4.2 Визначення активних і індуктивних опорів обмоток двигуна

3.4.2.1 Визначення активних і індуктивних опорів як параметрів схеми заміщення необхідне для розрахунку режимів неробочого ходу і навантаження, а також робочих і пускових характеристик двигуна.

Активні опори обмоток, Ом, розраховуються для температури q a= 20°С

,

,

де  – питомий електричний опір провідника при температурі 20°С;

– питомий електричний опір провідника при температурі 20°С;

для міді  Ом·мкм;

Ом·мкм;

для алюмінію  Ом·мкм;

Ом·мкм;

– довжина провідника, м;

– довжина провідника, м;

– площа перерізу провідника, мм2.

– площа перерізу провідника, мм2.

Потім активні опори приводять до стандартної робочої – розрахункової температури шляхом множення на температурний коефіцієнт  .

.

Прийняті відповідно ГОСТ 183 розрахункові температури для класу ізоляції F:

допустима температура нагрівостійкості: 155°С;

розрахункова температура для активних опорів: 115°С;

температурний коефіцієнт для міді  = 1,38;

= 1,38;

температурний коефіцієнт для литого алюмінію  = 1,41.

= 1,41.

3.4.2.2 Активний опір фазної обмотки статора при 20°С, Ом,

.

.

3.4.2.3 Активний опір обмотки статора, приведений до робочої температури, Ом

.

.

3.4.2.4 Активний опір обмотки ротора

3.4.2.4.1 Активний опір стрижня клітки ротора, Ом,

.

.

3.4.2.4.2 Коефіцієнт зведення струму короткозамикального кільця до струму стрижня ротора

.

.

3.4.2.4.3 Опір короткозамкнених кілець, зведений до струму стрижня, Ом,

.

.

3.4.2.4.4 Центральний кут скосу пазів, рад,

, ,

| (3.15) |

де  – відносний скіс пазів ротора в частках зубцового кроку статора, обирається за [4],

– відносний скіс пазів ротора в частках зубцового кроку статора, обирається за [4],  =0,81.

=0,81.

Підставляємо отримані значення у (3.15)

.

.

3.4.2.4.5 Коефіцієнт скосу пазів ротора Кsq,обирається за [4], Кsq = 0,97.

3.4.2.4.6 Коефіцієнт зведення опору обмотки ротора до обмотки статора

.

.

3.4.2.4.7 Зведений активний опір обмотки ротора при 20°С, Ом,

.

.

3.4.2.4.8 Зведений активний опір обмотки ротора при робочій температурі, Ом

.

.

3.4.2.5 Індуктивний опір фази обмотки статора

3.4.2.5.1 Коефіцієнт провідності пазового розсіяння (рис. 3.4)

, ,

| (3.16) |

де  ,

,  ,

,  - визначаються з рис. 3.4:

- визначаються з рис. 3.4:  мм,

мм,  мм,

мм,  мм.

мм.

Підставляємо отримані значення у (3.16)

.

.

Рисунок 3.4 – Ескіз паза статора до розрахунку пазового розсіяння

3.4.2.5.2 Коефіцієнт провідності диференціального розсіяння

, ,

| (3.17) |

де  – коефіцієнт, що враховує вплив відкриття пазів статора, обирається за [4],

– коефіцієнт, що враховує вплив відкриття пазів статора, обирається за [4],  = 0,953;

= 0,953;

− коефіцієнт диференціального розсіяння статора, обирається за [4],

− коефіцієнт диференціального розсіяння статора, обирається за [4],  ;

;

− коефіцієнт, що враховує демпфувальну реакцію струмів, наведених в короткозамкненій обмотці ротора вищими гармоніками поля статора, обирається за [4],

− коефіцієнт, що враховує демпфувальну реакцію струмів, наведених в короткозамкненій обмотці ротора вищими гармоніками поля статора, обирається за [4],  .

.

Підставляємо отримані значення у (3.17)

.

.

3.4.2.5.3 Коефіцієнт провідності розсіяння лобових частин обмотки статора

, ,

| (3.18) |

де  – полюсний крок двигуна по розточці статора, мм

– полюсний крок двигуна по розточці статора, мм

;

;

− скорочення кроку обмотки статора: при одношаровій обмотці з діаметральним кроком.

− скорочення кроку обмотки статора: при одношаровій обмотці з діаметральним кроком.

Підставляємо отримані значення у (3.18)

.

.

3.4.2.5.4 Сумарний коефіцієнт провідності розсіяння обмотки статора

.

.

3.4.2.5.5 Індуктивний опір розсіяння фази обмотки статора, Ом,

.

.

3.4.2.6 Індуктивний опір обмотки ротора.

3.4.2.6.1 Коефіцієнт провідності пазового розсіяння для овального напівзакритого паза

.

.

3.4.2.6.2 Кількість пазів ротора на полюс і фазу статора

.

.

3.4.2.6.3 Коефіцієнт провідності диференціального розсіяння

, ,

| (3.19) |

де  - коефіцієнт диференціального розсіяння ротора, обирається за [4],

- коефіцієнт диференціального розсіяння ротора, обирається за [4],  .

.

Підставляємо отримані значення у (3.19)

.

.

3.4.2.6.4 Коефіцієнт провідності розсіяння короткозамикальних кілець

.

.

3.4.2.6.5 Коефіцієнт провідності розсіяння скосу пазів

, ,

| (3.20) |

де  – відносний скіс пазів ротора в частках зубцового кроку ротора

– відносний скіс пазів ротора в частках зубцового кроку ротора

.

.

Підставляємо отримані значення у (3.20)

.

.

3.4.2.6.6 Сумарний коефіцієнт провідності розсіяння обмотки ротора,

.

.

3.4.2.6.7 Індуктивний опір обмотки ротора, Ом,

.

.

3.4.2.6.8 Зведений індуктивний опір обмотки ротора, Ом,

.

.

3.4.2.7 Опори обмоток перетвореної Г-образної схеми заміщення з винесеним намагнічувальним контуром (рис. 3.5).

Рисунок 3.5 – Схема заміщення зведеного асинхронного двигуна

3.4.2.7.1 Коефіцієнт розсіяння статора

.

.

3.4.2.7.2 Коефіцієнт опору статора

.

.

3.4.2.7.3 Перетворені опори обмоток, Ом,

;

;

;

;

;

;

.

.

3.4.3 Режим неробочого ходу

У режимі неробочого хода повинні бути визначені струм і втрати потужності, а також коефіцієнт потужності, які потрібні для подальших розрахунків асинхронного двигуна.

3.4.3.1 Реактивна складова струму статора при синхронному обертанні, А,

.

.

3.4.3.2 Електричні втрати в обмотці статора при синхронному обертанні, Вт

.

.

3.4.3.3 Магнітні втрати в окремих елементах (е) осердя статора (зубцях і спинці) визначаються на основі загального виразу, Вт,

,

,

де  – поправочний коефіцієнт, враховуючий збільшення магнітних втрат через різні технологічні пошкодження листів осердя в процесі його виготовлення осердя, для машин змінного струму приймається;

– поправочний коефіцієнт, враховуючий збільшення магнітних втрат через різні технологічні пошкодження листів осердя в процесі його виготовлення осердя, для машин змінного струму приймається;

– питомі магнітні втрати, які визначені експериментально при частоті 50 Гц і магнітній індукції 1 Тл;

– питомі магнітні втрати, які визначені експериментально при частоті 50 Гц і магнітній індукції 1 Тл;

– емпіричний показник ступеню;

– емпіричний показник ступеню;

,

,  – магнітна індукція і маса стали конкретного елемента осердя.

– магнітна індукція і маса стали конкретного елемента осердя.

3.4.3.3.1 Для сталі 2312  Вт/кг і

Вт/кг і  .

.

3.4.3.3.2 Розрахункова маса сталі зубців статора, кг,

.

.

3.4.3.3.3 Розрахункова маса сталі спинки статора, кг,

.

.

3.4.3.3.4 Магнітні втрати в зубцях статора, Вт,

.

.

3.4.3.3.5 Магнітні втрати в спинці статора, Вт,

.

.

3.4.3.6 Сумарні магнітні втрати в осерді статора з урахуванням додаткових втрат, Вт,

.

.

3.4.3.7 Механічні втрати при ступені захисту IP44 і способі охолоджування IC0141, Вт,

, ,

| (3.21) |

де  - коефіцієнт, якій обирається за [4],

- коефіцієнт, якій обирається за [4],  = 1,17.

= 1,17.

Підставляємо отримані значення у (3.21)

.

.

3.4.3.8 Активна складова струму неробочого ходу, А,

.

.

3.4.3.9 Струм неробочого ходу, А,

.

.

3.4.3.10 Коефіцієнт потужності при неробочому ході

.

.

3.4.4. Параметри і характеристики номінального режиму роботи

У теперішній час переважним є аналітичний спосіб розрахунку номінального режиму і робочих характеристик асинхронних машин, заснований на використанні Г-образної схеми заміщення (рис. 3.5), що дозволяє широко використовувати ЕОМ в процесі проектування.

3.4.4.1 Активний опір короткого замикання, Ом,

.

.

3.4.4.2 Індуктивний опір короткого замикання, Ом,

.

.

3.4.4.3 Повний опір короткого замикання, Ом,

.

.

3.4.4.4 Додаткові втрати в номінальному режимі, Вт,

.

.

3.4.4.5 Механічна потужність двигуна, Вт,

.

.

3.4.4.6 Повний опір схеми заміщення, Ом,

, ,

| (3.22) |

де  - опір схеми заміщення, який імітує навантаження двигуна, Ом,

- опір схеми заміщення, який імітує навантаження двигуна, Ом,

.

.

Підставляємо отримані значення у (3.22)

.

.

3.4.4.7 Ковзання у номінальному режимі

.

.

3.4.4.8 Номінальна частота обертання, об/хв,

.

.

3.4.4.9 Активна складова струму статора при синхронному обертанні, А,

.

.

3.4.4.10 Зведений струм ротора, А,

.

.

3.4.4.11 Активна складова струму статора, А

.

.

3.4.4.12 Реактивна складова струму статора, А,

.

.

3.4.4.13 Фазний струм статора, А,

.

.

3.4.4.14 Коефіцієнт потужності

.

.

3.4.4.15 Лінійне навантаження статора, А/см,

.

.

3.4.4.16 Густина струму в обмотці статора, А/мм2,

.

.

3.4.4.17 Лінійне навантаження ротора, А/см,

, ,

| (3.23) |

де КWr – обмотковий коефіцієнт короткозамкненого ротора, обирається за [4], КWr = 1.

Підставляємо отримані значення у (3.23)

.

.

3.4.4.18 Струм в стрижні ротора, А,

.

.

3.4.4.19 Густина струму в стрижні ротора, А/мм2,

.

.

3.4.4.20 Струм в короткозамикальному кільці, А,

.

.

3.4.4.21 Електричні втрати в обмотці статора, Вт,

.

.

3.4.4.22 Електричні втрати в обмотці ротора, Вт,

.

.

3.4.4.23 Сумарні втрати потужності в двигуні, Вт,

.

.

3.4.4.24 Потужність (електрична), що підводиться до двигуна, Вт ( , кВт),

, кВт),

.

.

3.4.4.25 Коефіцієнт корисної дії

.

.

3.4.4.26 Уточнене значення номінальної корисної потужності двигуна, Вт,

.

.

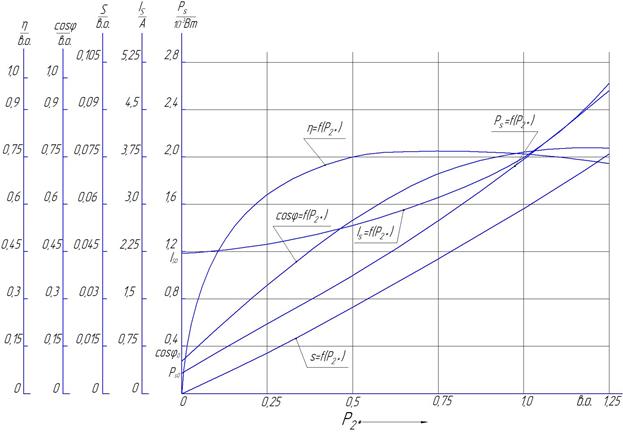

4. Розрахунок робочих характеристик

За робочі характеристики маємо залежності фазного струму статора Is, ККД h, коефіцієнта потужності cosj, вхідної потужності  , ковзання s і частоти обертання ротора n від корисної (вихідної) потужності Р.

, ковзання s і частоти обертання ротора n від корисної (вихідної) потужності Р.

Щоб отримати ці характеристики, задаємо різні значення потужності Р, які вказані в табл. 3.1 у відносної формі

,

,

і проводимо розрахунки за методикою, яка використовується для визначення параметрів номінального режиму роботи. При цьому замість номінальних значень потужності  , фазного струму обмотки статора IsN, ККД

, фазного струму обмотки статора IsN, ККД  , коефіцієнта потужності cosj N, ковзання sN,частоти обертання nN тощо треба оперувати з їхніми поточними значеннями, виключаючи індекс N, тобто це Р, Is, h, cosj, s, n тощо. У перший стовпчик при Р = 0 вносяться дані режиму неробочого ходу.

, коефіцієнта потужності cosj N, ковзання sN,частоти обертання nN тощо треба оперувати з їхніми поточними значеннями, виключаючи індекс N, тобто це Р, Is, h, cosj, s, n тощо. У перший стовпчик при Р = 0 вносяться дані режиму неробочого ходу.

Результати основних етапів розрахунку механічних характеристик викладені в табл. 3.1. За цими результатами будуємо залежності Is (Р), h(Р), cosj(Р),  (Р), s (Р), n (Р).

(Р), s (Р), n (Р).

Таблиця 3.1 – Розрахункові дані для побудови робочих характеристик асинхронного двигуна

| Параметри | Корисна потужність  , в.о. , в.о.

| |||||

| 0,1 | 0,5 | 0,75 | 1,25 | |||

| P, кВт | 0,15 | 0,75 | 1,125 | 1,5 | 1,875 | |

| s, в.о. | 0,002 | 0,048 | 0,25 | 0,398 | 0,569 | 0,776 |

| cosj | 0,1223 | 0,22 | 0,55 | 0,68 | 0,78 | 0,81 |

| Is | 0,2208 | 0,225 | 0,27 | 0,319 | 0,376 | 0,464 |

| Рin, Вт | 0,0358 | 0,067 | 0,199 | 0,291 | 0,393 | 0,509 |

| 0,449 | 0,752 | 0,772 | 0,763 | 0,736 |

За даними таблиці 3.1 будуємо робочі характеристики, що приведені на рис. 3.6.

Рисунок 3.6 – Робочі характеристики асинхронного двигуна

4.1 Розрахунок максимального обертального моменту

Для розрахунку максимального моменту використовується перетворена схема заміщення асинхронного двигуна (рис.3.5), у якої для опору Rl треба взяти значення RMmax, яке відповідає роботі двигуна в режимі максимального моменту. Індуктивні опори визначаються з урахуванням насичення, яке відповідає навантаженню двигуна при максимальному моменті.

Розрахунок максимального моменту проводиться за умови використання напівзакритих трапецеїдальних пазів статора і овальних напівзакритих пазів ротора.

4.1.1 Змінна частина коефіцієнта провідності пазового розсіяння статора

, ,

| (3.24) |

де  − коефіцієнт, що враховує укорочення кроку обмотки статора, обирається за [4],

− коефіцієнт, що враховує укорочення кроку обмотки статора, обирається за [4],  .

.

Підставляємо отримані значення у (3.14)

.

.

4.1.2 Складова коефіцієнта провідності розсіяння обмотки статора, залежна від насичення

,

,

4.1.3 Змінна частина коефіцієнта пазового розсіяння обмотки ротора у випадку напівзакритого паза овальної форми

.

.

4.1.4 Складова коефіцієнта провідності розсіяння обмотки ротора, залежна від насичення

,

,

4.1.5 Індуктивний опір розсіяння двигуна, залежний від насичення, Ом,

,

,

де  ,

,  – коефіцієнти провідності розсіяння статора і ротора.

– коефіцієнти провідності розсіяння статора і ротора.

4.1.6 Індуктивний опір розсіяння двигуна, незалежний від насичення, Ом,

.

.

4.1.7 Струм ротора при максимальному моменті, А,

4.1.8 Повний опір схеми заміщення при максимальному моменті, Ом,

.

.

4.1.9 Повний опір схеми заміщення при нескінченно великому ковзанні, Ом,

Дата добавления: 2015-10-24; просмотров: 171 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Система смазки | | | Особенности полета в турбулентной атмосфере |