|

Читайте также: |

Федеральное агентство по образованию

ГОУ ВПО «СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Машины и аппараты промышленных технологий

РЕМОНТ И НАЛАДКА ХИМИЧЕСКОГО ОБОРУДОВАНИЯ

КОНСПЕКТ ЛЕКЦИЙ

для студентов специальности 240801 «Машины и аппараты химических производств», очной и заочной форм обучения

Красноярск 2011

Ремонт и наладка химического оборудования: конспект лекций для студентов специальности 240801 «Машины и аппараты химических производств», очной и заочной форм обучения форм обучения / Сост. Кожухов В.А. - Красноярск, СибГТУ, - 2011. – 179 с.

Утверждены на заседании кафедры машин и аппаратов промышленных технологий «03» марта 2011 г., протокол № 2

Одобрен и рекомендован к изданию редакционно- издательским советом СибГТУ

«» ______________ 200 г., протокол №

Cборник описаний практических работдает возможность студентам самостоятельно подготовиться к выполнению практических работ по специальности 240801 «Машины и аппараты химических производств», очной и заочной форм обучения

© В. А. Кожухов

Введение

Дисциплина «Ремонт и наладка технологического оборудования» рассчитана для студентов 4 и 5 курсов очной и 6 курса заочной форм обучения, освоивших общеобразовательные дисциплины и большую часть специальных.

Дисциплина «Ремонт и наладка химического оборудования» предназначено для теоретического изучения организации ремонта на предприятиях химической промышленности, технологии ремонтных операций для типовых узлов и деталей машин и механизмов.

В настоящее время актуальностью проблемы является ремонт сложного технологического оборудования, особенно приобретаемого за границей.

Причиной введения курса «Ремонт и наладка химического оборудования» заключается в многообразии методов ремонта испытания и диагностирования оборудования химических производств. Выпускники механики специальности 240801 «Машины и аппараты химических производств» должны знать основные виды ремонтов, которые на производстве будут руководить данными работами.

Конспект включает 24 лекции и контрольные вопросы для контроля освоения студентом материала.

Содержание

Введение

Лекция 1 Организация ремонта оборудования…………………………………..

Лекция 2 Система технического обслуживания и ремонта ……………………..

Лекция 3 Ремонт оборудования …………………………………………………..

Лекция 4 Основы эффективной эксплуатации оборудования ………………….

Лекция 5 Износ оборудования ……………………………………………………

Лекция 6 Сварка при ремонте оборудования ……………………………………

Лекция 7 Виды сварных соединений ……………………………………………….

Лекция 8 Дуговая сварка плавлением ……………………………………………

Лекция 9 Оборудование для дуговой сварки………………………………………

Лекция 10 Ручная дуговая сварка…………………………………………………

Лекция 11 Сварка в защитных средах…………………………………………….

Лекция12 Контактная сварка………………………………………………………

Лекция 13 Специальные виды сварки…………………………………………….

Лекция 14 Особенности сварки металлов и сплавов…………………………….

Лекция 15 Контроль качества сварных соединений……………………………..

Лекция 16 Способы борьбы с износом …………………………………………...

Лекция 17 Ремонт деталей и узлов машин………………………………………..

Лекция 18 Ремонт и сборка типовых узлов………………………………………

Лекция 19 Балансировка вращающихся деталей………………………………...

Лекция 20 Выверка оборудования………………………………………………...

Лекция 21 Смазка оборудования………………………………………………….

Лекция 22 Контроль качества ремонта……………………………………………

Лекция 23 Ремонт основных видов химического оборудования……………………

Лекция 24 Ремонт компрессорного оборудования……………………………….

Заключение

Библиографический список

Лекция 1 Организация ремонта оборудования (2 часа)

Тематический план:

1.1 Задача ремонтной службы предприятия

1.2 Структура службы главного механика

1.3 Обязанности служб главного механика

Задача ремонтной службы предприятия - обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

На предприятиях промышленности объектами ремонта являются все виды оборудования, здания, сооружения и транспортные средства. Для проведения технического обслуживания и ремонта на каждом предприятии созданы службы с четко разграниченными функциями.

Рисунок 1.1 - Структура предприятия

Служба главного механика руководит эксплуатацией и ремонтом технологического оборудования, а также технологических сооружений, коммуникаций, металлоконструкций и эстакад.

Служба главного энергетика ведет надзор за эксплуатацией электрооборудования, водопроводных и канализационных сетей, паросиловых установок.

Служба главного прибориста осуществляет надзор и ремонт КИП, приборов сигнализации и блокировки.

Служба главного архитектора следит за состоянием производственных зданий и сооружений и обеспечивает их ремонт. Эта служба может входить в отдел главного механика. Главный механик осуществляет руководство всем ремонтно-механическим хозяйством завода.

Рисунок 1.2 – Подразделения службы главного механика

Служба технического надзора производит осмотры и испытания оборудования, контролирует качество работ, расследует причины аварий.

Ремонтно-строительный цех (РСЦ) занимается ремонтом производственных и бытовых зданий, а также строительством новых помещений.

Конструкторское бюро (КБОГМ) занимается разработкой ремонтных чертежей, проектированием приспособлений и т.д.

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена

на рисунке 1.3.

Рисунок 1.3 - Структура ремонтной службы предприятия

Ее задачами являются:

- разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

- планирование ППР (планово-предупредительных ремонтов);

- планирование потребности в запасных частях;

- организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей;

- оперативное планирование и диспетчирование сложных ремонтных работ;

- организация работ по монтажу, демонтажу и утилизации оборудования;

- организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

- разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

- контроль качества ремонтов;

- надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Ремонтно-механический цех (РМЦ) осуществляет централизованный ремонт оборудования всего завода и изготавливает запасные части.

В каждом цехе имеется механик и подчиненная ему ремонтная бригада. Механик цеха административно подчиняется начальнику цеха, а в техническом отношении главному механику. Ремонтная бригада цеха осуществляет техническое обслуживание и текущий ремонт оборудования. Плановые ремонты оборудования (капитальный) обычно выполняются централизованно ремонтно-механическим цехом.

По принципу организации ремонтная служба может быть централизованной, децентрализованной и смешанной. При централизованной системе техническое обслуживание и ремонт (ТОиР) всего оборудования выполняется силами РМЦ. Специализированные бригады РМЦ закрепляются за данным цехом или же могут обслуживать все цеха завода (бригады по ремонту арматуры, насосного оборудования, компрессоров). Кроме специализированных бригад, создаются комплексные бригады для ремонта сложного оборудования (слесари, сварщики, котельщики, такелажники). Такая система создает наибольшие возможности для механизации и повышения производительности труда, но снижает ответственность за результаты работы цехов. При децентрализованной системе все виды ТОиР проводятся на ремонтных участках технологических цехов. Повышается заинтересованность в уменьшении простоя оборудования в ремонте.

Для крупных и средних цехов наиболее целесообразен смешанный способ выполнения ремонтных работ. Кроме внутризаводской ремонтной службы, ремонт выполняют специализированные ремонтные организации отрасли и монтажные организации подрядным способом. При смешанной системе ремонт выполняется как силами РМЦ, так и силами ремонтных отделений цехов. При этом в РМЦ выполняется капитальный ремонт оборудования и изготовление запчастей.

Степень централизации ремонтных работ определяется коэффициентом централизации

, (1.1)

, (1.1)

где Р - кол-во рабочих, находящихся в централизованных ремонтных службах (ОГМ, РМЦ);

Ро- общее кол-во ремонтного персонала предприятия.

Иногда создаются специализированные ремонтные заводы, которые выполняют ремонт оборудования, поступающих с разных предприятий.

Такой ремонт целесообразен, если:

(1.2)

(1.2)

где Срем- себестоимость ремонта на специализированном заводе;

Схим- себестоимость ремонта в условиях хим. предприятия;

Т- расходы на транспорт;

М-расходы на монтаж и демонтаж оборудования.

Лекция 2 Система технического обслуживания и ремонта – ТОиР (2 часа)

Тематический план:

2.1 Задачи системы ТОиР

2.2 Виды технического обслуживания

2.2 Условия реализации технического обслуживания

Система ТОиР – это комплекс организационных и технических мероприятий по обслуживанию и ремонту оборудования.

Система ТОиР включает планирование, подготовку, реализацию технического обслуживания и ремонта, с заданными последовательностью и периодичностью. Для этих целей в системе ТОиР приведены нормативы продолжительности межремонтных периодов, ремонтных циклов, простоев в ремонте, трудоемкости ремонта, содержание ремонта.

Цели ТОиР:

1) поддержание оборудования в работоспособном состоянии и предотвращение неожиданного выхода его из строя;

2) правильную организацию технического обслуживания и ремонта оборудования;

3) увеличение коэффициента технического использования за счет повышения качества ТОиР и уменьшения простоя в ремонте;

4) возможности выполнения ремонтных работ по графику, согласованному с планом производства;

5) своевременную подготовку запасных частей и материалов.

В зависимости от значимости оборудования в технологическом процессе обслуживание может проводиться по методу планово-периодического ремонта и ремонта по техническому состоянию (послеосмотровому методу).

На основное оборудование распространяется метод планово-периодического ремонта. Список основного оборудования по каждому цеху утверждается главным инженером завода.

Сущность планово-передупредительного ремонта (ППР) заключается в том, что все виды ремонта планируются и выполняются в строго установленные ремонтными нормативами сроки. Перечень оборудования, на которое распространяется метод ремонта по техническому состоянию (послеосмотровой метод), составляется по каждому цеху и утверждается главным инженером предприятия. Сущность этого метода в том, что все виды и сроки ремонта устанавливаются в зависимости от технического состояния оборудования, определяемого во время проведения ТО. При этом должен быть составлен акт по форме на установление вида и срока ремонта. Акт является основанием на включение данного оборудования в график ремонта (годового или месячного).

Каждая отрасль промышленность имеет свою систему с учетом специфики оборудования.

В соответствии с ГОСТ 18322-78 предусматривается ежемесячное техническое обслуживание (ЕО) и периодическое техническое обслуживание (ТО).

В ЕО входят следующие работы: обтирка, чистка, регулярный наружный осмотр, смазка подшипников, сальников, проверка крепежных деталей и их подтяжка, проверка защитных устройств. ЕО проводит дежурный персонал при остановке или без остановки, если технологический процесс непрерывный, и выявленный дефекты фиксируются в сменном журнале.

Периодическое техническое обслуживание (ТО) выполняется согласно графика через установленные интервал времени во время планово-периодической остановки оборудования сменным персоналом цеха, а также с привлечением ремонтного персонала других подразделений. Основным назначением ТО является устранение дефектов, которые не могут быть устранены при ЕО в период работы оборудования.

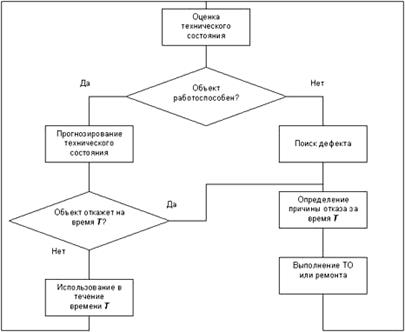

Основным видом ТО является техническое диагностирование (ТД) и прогнозирование состояния объекта. С помощью средств ТД проводят непрерывный или периодический контроль параметров состояния. Прогнозирование выполняют при непрерывном контроле для определения времени, в течении которого сохранится работоспособное состояние, а при периодическом контроле – для определения момента времени следующего контроля.

Результаты диагностирования и контроля – основа для принятия решений о необходимости ТО, времени его проведения и объеме, а также о времени проведения очередного контроля технического состояния.

Схема взаимодействия показана на рисунке 2.1

Рисунок 2.1 - Схема диагностирования и контроля

Реализация ТО по состоянию связана с затратами на диагностирование и прогнозирование, поэтому применять такой вид ТО целесообразно, когда экономические затраты не являются определяющими (оборудование первой группы надежности) или когда этот метод экономически более выгоден. Одним из условий применения метода является также преобладание у данного вида оборудования постепенных и предупреждаемых отказов над внезапными и непредупреждаемыми отказами.

Необходимые условия применения ТО по состоянию:

· экономическая целесообразность;

· наличие приборной базы;

· методика определения ТС и его прогнозирования;

· обученный персонал;

· контролепригодность оборудования;

В практике применяют следующие системы технической диагностики (СТД):

· измерение ударных импульсов подшипников качения;

· измерение вибрации роторных машин, редукторов – виброскорости, виброускорения, спектра огибающей высокочастотной вибрации;

· измерение температуры – контактное и бесконтактное;

· визуальный контроль;

· определение состояния смазочного масла, содержания в нем воды и механических примесей;

· определение толщин стенок сосудов и труб, корпусных конструкций;

· измерение сопротивления изоляции кабелей и обмоток электрических машин, трансформаторов;

· анализ состава газов;

Ключевым вопросом эффективности применения ТО по состоянию является задача выбора стратегии диагностирования и назначении допустимых уровней параметров. Существуют несколько вариантов стратегии, зависящие от особенностей поведения параметров оборудования, возможности прогнозирования и применяемой СТД.

Прогнозирование технического состояния (ТС) является наиболее эффективным методом повышения эксплуатационной надежности судового оборудования путем своевременного проведения мероприятий по ТОиР. Прогнозирование позволяет предупреждать как постепенные отказы, так и внезапные. Обычно в практических применениях прогнозирования ТС некоторого объекта выполняют одновременно два прогноза. На короткий интервал времени в оперативных целях планирования использования по назначению, до нескольких дней. А также на интервал от недели до нескольких месяцев с целью планирования технического обслуживания и ремонта.

Прогнозирование технического состояния представляет собой процесс определения технического состояния объекта на предстоящий интервал времени. Прогнозирование технического состояния основано на применении методов экстраполяции явлений на будущее время по известным результатам наблюдений за соответствующими явлениями в предшествующий период.

Прогнозирующими параметрами могут быть:

· эксплуатационные параметры, измеряемые штатными приборами автоматической системы управления технологическим процессом (АСУТП), при этом применяется функциональная диагностика без вывода оборудования из эксплуатации;

· параметры технического состояния, измеряемые переносными приборами с остановкой оборудования и/или частичной или полной разборкой.

В зависимости от используемого математического аппарата различают следующие основные направления прогнозирования:

· экспертные оценки, когда мнения экспертов о будущем состоянии оборудования собирают путем опроса или анкетирования, обрабатывают и получают прогноз;

· аналитическое, когда в результате прогнозирования определяется величина контролируемого параметра (параметров), характеризующего ТС объекта во времени;

· вероятностное, когда в результате прогнозирования определяется вероятность выхода (невыхода) параметра (параметров) ТС за допустимые пределы;

· статистическая классификация (распознавание образов), когда в результате прогнозирования определяется класс диагностируемого объекта по критерию работоспособности.

На практике исходными данными для проведения прогнозирования по любому из методов является история измерения параметров во времени. Если интервалы между измерениями в сериях равны, то такой ряд измерений называют временным. Некоторые методы прогнозирования требуют, чтобы ряд был именно временным – без пропусков значений с одинаковыми интервалами времени.

Большинство факторов, влияющих на надежность объекта, являются случайными, поэтому измерители надежности носят вероятностный характер и для их определения используется математический аппарат теории вероятностей и математической статистики.

Выполняемые работы:

- сбор данных по имеющейся инфраструктуре СТД (средств технической диагностики), состоянии нормативной базы, культуры предприятия;

- анализ экономической целесообразности применения метода для групп оборудования;

- рекомендации по выбору параметров ТОиР по состоянию;

- организационное обеспечение, создание или реорганизация службы диагностики;

- выбор СТД, метода прогнозирования технического состояния;

- анализ результатов применения рекомендаций, корректировка.

Лекция 3 Ремонт оборудования (3 часа)

Тематический план:

3.1 Классификация ремонтов

3.2 Планирование ремонтов

3.3 Этапы организации ремонтных работ

3.4 Обеспечение, учет и хранение запасных частей

Ремонт - это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования.

Классификация ремонтов:

По месту работ:

1 ремонт на месте установки машины;

2 ремонт всей машины в РМЦ;

3 ремонт узлов в РМЦ, а корпуса в цехе.

По объему ремонтов:

1 по детальный - замена изношенных деталей;

2 по узловой - замена отдельных узлов;

3 по машинный - замена всей машины.

По времени работ:

1 равномерно распределенный на весь год;

2 сосредоточенный на период остановки технологического участка (остановочный период);

3 сосредоточенный на часть года (сезонный ремонт).

Текущий ремонт (ТР) - это ремонт, выполняемый для восстановления работоспособности оборудования и состоящий в замене или восстановлении работоспособности оборудования, его отдельных узлов и деталей.

Капитальный ремонт (КР) – это ремонт, выполняемый для восстановления исправности и полного или близкого к полному ресурса оборудования с заменой или восстановлением его любых частей, включая базовые (станины, рамы).

Планирование ремонтов

При планировании ремонтов необходимо учитывать взаимосвязь технологических цехов (систем) на предприятии и техническое состояние оборудования. Общее число рабочих часов оборудования в году принято в нормативах равным 8640 часов. А в месяце – 720 часов.

В системе ТОиР отрасли даны ремонтные циклы и трудоемкость ремонтов на основное технологическое оборудование.

Ремонтный цикл – это наименьший повторяющийся период эксплуатации в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные системой (рисунок 1.1).

|

Тц – ремонтный цикл, ч; tк – время капитального ремонта, ч;

Тц – ремонтный цикл, ч; tк – время капитального ремонта, ч;

Тt - межремонтный период для текущих ремонтов, ч; tt – время текущего ремонта, ч; Тк – межремонтный период для капитальных ремонтов, ч

Рисунок 3.1 – Структура ремонтного цикла

На основании установленных параметров и времени работы оборудования ОГМ составляется проект годового графика планово-предупредительного ремонта оборудования, который согласуется со службами предприятия (ПТО, ОГЭ и др.) и утверждается главным инженером до 15 ноября года, предшествующего планируемому и является основным документом для проведения ремонтов. На основании годового графика составляются месячные графики не позднее 25-го числа месяца, предшествующего планируемому. Оборудование сдается в ремонт по акту после его отключения от электроэнергии и технологических трубопроводов и очистки от грязи и вредных веществ.

На каждую единицу оборудования должен быть заведен паспорт. Из капитального ремонта оборудование принимается по акту, а из текущего по записи в ремонтном журнале.

Планово-предупредительный ремонт, предусматривающий остановку всей технологической системы и прекращение выпуска продукции, называется остановочным.

Сроки и продолжительность остановочных ремонтов утверждаются вышестоящей организацией, планирующей выпуск продукции. Остановочные ремонты требуют всесторонней подготовки и проводятся в строго установленные сроки. С 1071 года введена Единая система конструкторской документации – ЕСКД, обязательная для всех отраслей промышленности. Для ремонтного персонала предусмотрен раздел «Эксплуатационная и ремонтная документация» (ГОСТ 2.601-68, ГОСТ 2.605-68).

Остановочный капитальный ремонт завода цеха или особо важного объекта применяется для общезаводских и общецеховых коммуникаций, сооружений, магистральных канализационных сетей, технологических установок, не имеющих резерва (дублера). Такие ремонты планируются, как правило, на теплый период времени.

Перед ремонтом проводятся подготовительные работы:

· подготовка лесов, подмостей и арматуры, изготовление необходимого кол-ва крепежа фланцев, запасных деталей и узлов.

Остановочный ремонт относится в организационном плане к сложным видам ремонта. При таком ремонте необходима разработка проекта проведения ремонта и применение методов сетевого планирования и управления.

Проект организации ремонта должен включать следующие этапы:

1 подготовку технической документации на ремонт (чертеж оборудования ремонтные чертежи технические условия и инструкции на ремонт);

2 разработку технологии ремонта основного оборудования с учетом норм ППР;

3 мероприятия по подготовке ремонтной оснастки и средств механизации;

4 составление дефектной ведомости и уточнение ее при разборке машины;

В дефектной ведомости перечисляются дефекты по каждому узлу с указанием деталей, которые подлежат замене или восстановлению. Восстановление последних осуществляется в соответствии с ремонтными чертежами. На чертежах ремонтируемые места деталей выделяются утолщенной сплошной линией.

Совершенствование организационных форм в области ремонта осуществляется отделами или лабораториями по эксплуатации и ремонту при отраслевых НИИ. Эти лаборатории разрабатывают новые нормативы межремонтного пробега и нормативно – технической документации по вопросам эксплуатации, ревизии и отбраковка оборудования, средств механизации ремонтных работ, методы сварки, наплавки, термообработки, дефектоскопии, контроля, решают вопросы повышения надежности оборудования.

Дата добавления: 2015-09-04; просмотров: 175 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Уходя от погони | | | Обеспечение, учет и хранение запасных частей |