Читайте также:

|

В офсетной печати в зависимости от рабочего состояния машины и требований к качеству выполнения заказа необходимо очищать красочный аппарат, печатную форму, резиновое полотно офсетного и печатного цилиндров. Потребность в очистке офсетного цилиндра возникает и во время печати тиража, если, например, на его поверхность осела бумажная пыль или частицы, что приводит к дефектам на оттисках. Во время работы может быть необходима также очистка печатной формы. Она требуется, если имела место неправильная подача увлажняющего раствора и краски, либо по причинам, вызванным воздействием бумаги на поверхность печатной формы. Поверхность печатного цилиндра чистится по необходимости, если на нее попала краска. При односторонней печати, а также печати с оборота отрицательное влияние оказывает также отмарывание краски, переходящей с нижней поверхности оттиска на поверхность следом идущего оттиска.

По окончании работы нужно смывать красочный аппарат от использованной краски, если с него должна быть отпечатана другая краска соответственно требованиям нового заказа.

Для очистки красочного аппарата и упомянутых поверхностей цилиндров имеются автоматизированные установки, которые отличаются принципом дей-

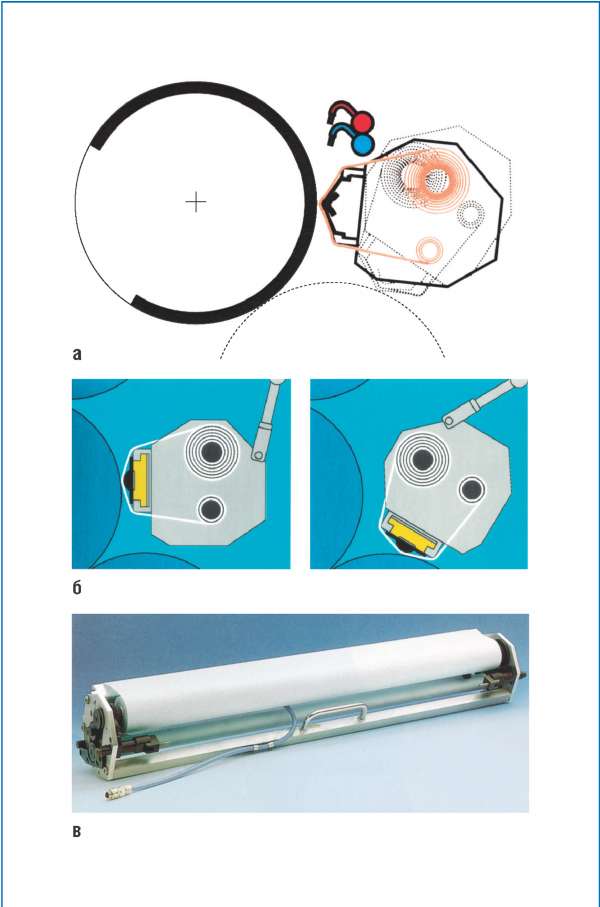

Рис. 2.1-152

Устройство для очистки офсетного и печатного цилиндра (1) на печатной секции листовой офсетной машины (SM 74, Heidelberg)

ствия, количеством функций, применением необходимых химических средств для очистки.

Схема (рис. 2.1-152) представляет смывочное устройство для листовой офсетной печатной секции, с помощью которого могут быть очищены офсетные и печатные цилиндры. На рис. 2.1-153,а показано, как система функционирует. Представлена проводка чистящего полотна и его прижим к подлежащей очистке поверхности мембраной, которая может управляться, например, сжатым воздухом.

Ширина чистящего полотна выбирается исходя из ширины печатного цилиндра. Очищающая жидкость дозированно подается при помощи планки с форсунками в зависимости от вида загрязнения. Использованный материал может быть утилизирован и частично переработан (рис. 2.1-153,в).

На рис. 2.1-154 представлена система очистки, в которой используется щеточный валик. На его поверхность наносится жидкость для растворения загрязнений на поверхности цилиндра. Благодаря механическому перемещению валика химический процесс чистки проводится значительно эффективнее.

Специальная разбрызгивающая установка, показанная на рис. 2.1-154,б, очищает красочный аппарат. На противоположной от разбрызгивающей системы стороне расположена красочная ванна.

Рис. 2.1-153

Переключаемая система очистки со смывочным полотном: а роликовая система со смывочным полотном и прижимной мембраной (управляемой пневматикой), с подачей жидкости для очистки (2 системы);

б устройство очистки, размещаемое на офсетном или на печатном цилиндре;

в устройство очистки с подачей сжатого воздуха (Heidelberg)

Краска с поверхности валика, который находится в контакте с последним накатным валиком, снимается ракелем (рис. 2.1-152). Таким образом, при необходимости может быть очищен весь красочный аппарат. Процесс очистки красочного аппарата мог бы быть полностью автоматизирован с целью вывода и удаления остатка краски. Однако чаще всего издержки на систему удаления остатков краски себя не оправдывают.

Если во время печати необходимо устранить локальный дефект на резиновом полотне офсетного цилиндра или на печатной форме (например, частицы бумаги или загрязнений, которые воспроизводятся в печати), то имеются специальные устройства «Ыскеу-Яетшег» (англ. устройство для удаления марашек). С их помощью в выбранной узкой зоне офсетного цилиндра резиновый ракель ликвидирует причину дефекта.

Дата добавления: 2015-09-01; просмотров: 60 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Автоматизация в производстве печатной продукции | | | Смена печатных форм |