Читайте также:

|

1) Для каждого наименования газет определяется прогонный тираж, т.е. число оборотов цилиндров. Разовый тираж делится на один оборот.

Рассчитывается количество печатных форм

Рассчитывается количество печатных форм

109 Синтез цвета. Методы образования цвета

Получение заданного цвета сложением других цветов называется его синтезом.

В связи с этим различают два основных типа сложения — аддитивное и субтрактивное. Названия связаны с тем, что при смешении излучений их действие складывается.. Аддитивный синтез используется в основном в визуальных колориметрах для измерения цвета и исследования цветового зрения. Большое развитие в последние годы приобрели цветное телевидение и цветные мониторы, использующие принципы аддитивного синтеза цвета.

Аддитивный синтез цвета. Чтобы провести аддитивный синтез, необходимо иметь красный, зеленый, синий световые пучки. Они могут быть получены либо непосредственно от источника, испускающего такие пучки, либо от обычных тепловых источников света, экранированных красным, зеленым, синим светофильтрами.

Примером источников, дающих монохроматические излучения нужных цветов, служат квантовые генераторы (лазеры), их излучение практически монохроматично. Другой пример—люминофоры монитора. Эти излучения, наоборот, занимают достаточно широкие зоны спектра.

Способы аддитивного сложения цветов.

1) это одновременное смешение трех окрашенных пучков света на белом экране.

2) смешение излучений с использованием такого явления, как зрительная инерция.

3) используется метод пространственного смешения световых пучков.

Основные законы аддитивного синтеза. Законы аддитивного синтеза цвета были сформулированы математиком Г. Грассманом в 1853г.

Первый закон Грассмана (или закон трехмерности). Любой цвет однозначно выражается тремя, если они линейно независимы. Линейная независимость заключается в том, что нельзя получить ни один из основных цветов смешением двух других. Закон позволяет описывать цвета при помощи цветовых уравнений.

Второй закон Грассмана (по-другому закон непрерывности). При непрерывном изменении излучения цвет изменяется так же непрерывно. Из этого закона следует основной принцип измерения цвета: не существует такого цвета, к которому невозможно подобрать бесконечно близкий.

Третий закон Грассмана (закон аддитивности). Цвет смеси излучений зависит только от их цветов, но не от спектрального состава. Это очень важный закон для теории цвета, признающий аддитивность цветовых уравнений (т.е. возможность их сложения).

Субтрактивный синтез - при смешении сред, наоборот, каждая среда поглощает определенную часть излучений, вычитая их из общего пучка, направленного на смесь. Субтрактивный синтез цвета применяется повсеместно там, где используются окрашенные среды для получения цвета. Особенно он важен при воспроизведении цветных оригиналов в полиграфии и цветной фотографии.

110 Технология изготовления монометаллических офсетных печатных форм

Получение монометаллической формы очень просто. Для проявления копии, т.е. для растворения позитивного копировального слоя, служит проявляющий раствор, который не только растворяет облученные участки слоя, но одновременно гидрофилизует обнажающий металл. Состав такого раствора несложен, он содержит метасиликат натрия (Na2 SiO3 9H2O) и NaOH для создания щелочной реакции раствора, а также гидрофильный полимер – натриевую соль карбоксиметилцеллюлозы (КМЦ). Гидрофильный полимер (КМЦ) прочно адсорбируется на хемосорбционной пленке силиката, удерживает некоторое количество воды и тем самым гидрофилизует соответствующие участки металла; так образуются пробельные элементы. Копировальный слой, оставшийся на необлученных участках копии, обладает гидрофобными свойствами, вследствие чего эти участки служат печатающими элементами. Наибольшее распространение в нашей стране получили монометаллические офсетные формные пластины с позитивным копировальным слоем. Сырьем для производства основы монометаллических офсетных пластин служит алюминий. Процесс изготовления печатных форм состоит из следующих этапов: экспонирование, проявление, промывка, сушка, нанесение защитного коллоида (гуммирование). Экспонирование. Первой и основной операцией при изготовлении печатных форм является экспонирование формной пластины через монтаж фотоформ. При экспонировании в результате фотохимического разделения печатающих и пробельных элементов изображение с диапозитивов переносится в копировальный слой. Проявление - процесс удаления разложившегося под действием света на позитивных и незадубленного на негативных пластинах светочувствительного слоя с поверхности пластин. Термообработка - процесс обработки пластин в специальных печах при высоких температурах с целью увеличения тиражестойкости пластин. Гуммирование – покрытие всей площади печатных форм специальным защитным слоем, который предотвращает преждевременное окисление и загрязнение алюминиевой поверхности (пробельных элементов) и позволяет увеличить срок хранения готовых форм. Увлажнение. При крупном зерне для создания непрерывной пленки на пробельных элементах необходимо подача большого количества увлажняющего раствора. Однако при его избытке раствор в большом количестве попадает на красочные валики, офсетное полотно и запечатываемый материал, из-за чего печатная краска эмульгирует, теряет интенсивность и плохо закрепляется на оттиске. При гладкой поверхности алюминия (т. е. отсутствии микропористой структуры) на пробельных элементах трудно создать равномерную по толщине пленку увлажняющего раствора, т. к. он будет скатываться с них, а это означает, что в процессе печати будет сложно установить баланс «краска-вода».

111 Основные понятия и законы фотохимии. Законы Бугера-Ламберта-Беера, Эйнштейна-Штарка. Принцип Паули

В ходе фотохимических реакций можно выделить 3 стадии:

поглощение света веществом;

-химические превращения вещества под непосредственным воздействием поглощенной -лучистой энергии (первичные фотохимические превращения);

-реакции продуктов первичных фотохимических превращений.

Зако́нБугера — Ламберта — Бера — физический закон, определяющий ослабление параллельного монохроматического пучка света при распространении его в поглощающей среде.

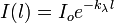

Закон выражается следующей формулой:

,

,

где  — интенсивность входящего пучка,

— интенсивность входящего пучка,  — толщина слоя вещества, через которое проходит свет,

— толщина слоя вещества, через которое проходит свет,  — показатель поглощения (не путать с безразмерным показателем поглощения

— показатель поглощения (не путать с безразмерным показателем поглощения  , который связан с

, который связан с  формулой

формулой  , где

, где  — длина волны).

— длина волны).

Показатель поглощения характеризует свойства вещества и зависит от длины волны λ поглощаемого света. Эта зависимость называется спектром поглощения вещества.

По закону эквивалентности Эйнштейна-Штарка, каждый поглощенный фотон вызывает фотохимическое возбуждение одной молекулы. Это означает, что теоретически первичный квантовый выход всегда равен 1.

Экспериментальные значения квантового выхода могут значительно отклоняться от 1 за счет вторичных процессов (10-3 < < 106). Высокие значения квантового выхода (> 1) свидетельствуют о протекании цепной реакции. Низкие значения (< 1) характерны для реакций, включающих процессы релаксации, т.е. потери энергии возбуждения.

В. Паули (V.Pauli) установил закон, называемый принципом Паули. Он гласит: в любой квантово-механической системе (в том числе в атоме) не может быть двух электронов, находящихся в одинаковых стационарных состояниях, определяемых одинаковым набором четырех квантовых чисел: главного n, орбитального l, магнитного m и спинового ms.

Пользуясь принципом Паули, можно найти максимальное число электронов в атоме, имеющих заданные значения трех (n, l, m), двух (n, l) и одного (n) квантовых чисел. Найдем максимальное число электронов Z (n, l, m), находящихся в состояниях, определяемых набором трех квантовых чисел (n, l, m), т.е. отличающихся лишь ориентацией спинов электронов. Так как число ms может принимать значения  и

и  , то, очевидно, имеем

, то, очевидно, имеем

Вычислим далее максимальное число электронов Z (n, l), находящихся в состояниях, определяемых двумя квантовыми числами: n и l. Так как при заданном числовом значении l вектор момента импульса  может иметь (2 l + 1) различных ориентаций в пространстве, то число таких электронов равно

может иметь (2 l + 1) различных ориентаций в пространстве, то число таких электронов равно

112 Особенности печатных устройств листовых ротационных машин

113 Типы и конструкционные особенности обложек и переплетных крышек

Любое книжное издание состоит из двух конструктивных узлов – книжного блока (носителя печатной информации) и наружного защитного покрытия – обложки или переплетной крышки. Книжные блоки составлены из тетрадей – сложенных в два, три или четыре сгиба запечатанных листов, которые затем, в зависимости от объема книжного издания, вкладываются одна в другую в строгом порядке, в соответствии с последовательностью операций. Листы (доли) тетрадей и тетради скрепляются затем друг с другом с помощью проволочных скоб, хлопчатобумажными или капроновыми нитками, термонитями и (или) клеем. Обложка с книжным блоком соединяются проволочными скобами (очень редко – нитками) или клеем по поверхности корешка с минимальным (по 3 мм) заходом на корешковые поля наружных тетрадей. Переплетная крышка соединяется с книжным блоком с помощью корешкового или окантовочного материала и форзацев. Тип 1. Обложка для крытья внакидку пред-ся для блоков скомплектованных вкладкой. Обложка не имеет кантов, углы прямые, поршиваетсявместе с блоком, проволокой внакидку. Тип 2. обложка для обыкновенногкрытья б зкантов. Блок комплектуется подборкой, обложка приклеивается к блоку только по поверхности корешка, после крытья обрезка с трех сторон. Тип 3. Обложка без кантов для крытья в рсопуск. В этом случае блок комплектуется подборкой, а обложка приклеивается не только к кроешку блока, но и захоидт на коешковые поля первой и послед.страниц. Тип 4. Составная обложка с оконтовкой корешка. В этом случае обложка состоит из двух деталей: сторонок и корешка из переплетного материала. Блок комплектуется подборкой. Обложку обрезают с трех сторон после крытья. Изготовление переплетных крышек По классификации, принятой в России и странах СНГ, переплетные крышки бывают составные (тип 5), из одной детали (тип 6), цельнокрытые (тип 7), с накладными сторонками и накладным корешком (тип 8). Тип 5. Покровные сторонки оклеивают картонные сторонки с загибкой клапанов по верхним, передним и нижним краям и поверх корешка. Тип6. Переплетная крышка простая, состоит из одной детали. Тип. 7. Цельнокрытая. Тип 8. с накладными сторонками и накладным корешком. Тип 9. с накладными сторонками и корешком, покрытый окантовочным материалом. У составных переплетных крышек тканевым обычно делается только корешок, а картонные сторонки покрываются, как правило, бумагой или переплетным материалом на бумажной основе. Переплетные крышки типа 6 изготавливаются из тонкого гибкого и высококаландрированного картона с гладкой лицевой поверхностью, из ткани или из поливинилхлоридного пластиката; по конструкции они напоминают обложки, но с блоком соединяются не в корешке, а по форзацам. Цельнокрытые переплетные крышки состоят из четырех деталей: двух картонных сторонок, отстава и покровного материала. В качестве покровного материала может быть использована переплетная ткань, материал на бумажной и нетканой основе, а также оттиски с припрессованной полимерной пленкой. Переплетные крышки могут изготавливаться вручную и на крышкоделательных полуавтоматах и автоматах. При сборке переплетных крышек на листовых крышкоделательных машинах, переплетный картон, отстав и покровный материал должны быть раскроены на прямоугольные заготовки нужного размера с учетом ширины склейки в корешке и загибки деталей на три или четыре стороны картонных сторонок. Покровный материал должен раскраиваться так, чтобы основа ткани и машинное направление бумаги было вдоль корешка книги: это уменьшит вероятность деформации покровного материала при сборке крышек и их коробление в готовой книге. Покровный материал разрезается на листы на тканераскройных машинах. После раскроя у заготовок покровного материала срезаются уголки под 45° по месту всех четырех углов будущей крышки, чтобы можно было выполнить аккуратную загибку краев. Одновременно раскраивается переплетный картон для сторонок и бумага или картон для отстава. Заготовки покровного материала одна за другой промазываются горячим костным клеем и укладываются на сборочный стол машины; картонные сторонки толкателями выдвигаются из магазинов на промежуточный стол, а подающие ролики отматывают от рулона ленту бумажного отстава и укладывают ее между картонными сторонками, где она обрезается по формату. После этого все три детали пневматическими присосками переносятся на заготовку покровного материала и прижимаются к ней. В дальнейшем в двух позициях производится загибка краев покровного материала и заправка уголков, после чего готовая крышка попадает в прессующее и в приемно-выводное устройство.

114 Основные технологические требования к конструкционным материалам

Эксплуатационные требования к материалу определяются условиями работы детали в механизме. Для выполнения этих требований учитываются следующие свойства материала: прочность – способность материала сопротивляться разрушению или появлению остаточных деформаций, характеризуется пределом прочности уu, пределом текучести уy, условным пределом текучести у0,2, пределом выносливости уR, твердостью по Бринеллю НВ или РоквеллуHRCэ; износостойкость – способность материала сопротивляться износу, характеризуется твердостью НВ, HRCэ или допустимым удельным давлением qadm; жесткость – способность материала сопротивляться упругим деформациям, характеризуется при растяжении (сжатии) и изгибе модулем упругости Е, при кручении – модулем упругости G; упругость характеризуется пределом упругости уe и модулем упругости Е; антифрикционность характеризуется коэффициентом трения скольжения f; плотность; удельные характеристики – характеристики, приходящиеся на единицу массы; электропроводность, теплопроводность, коррозионная стойкость, жаропрочность и др.

Технологические требования к материалу определяют возможность изготовления деталей с минимальными трудозатратами. При изготовлении деталей методами обработки давлением (штамповка, прессование и т.д.) учитывают пластичность – свойство материала получать без разрушения значительные остаточные деформации; при изготовлении литьем учитывают легкоплавкость и жидкотекучесть – заполняемость без пустот узких полостей различных форм; при изготовлении методами механической обработки учитывают обрабатываемость резанием. К технологическим требованиям относят также термообрабатываемость – способность материала изменять механические свойства при термической (закалка, отпуск, отжиг) и термохимической (цементация, азотирование и т.д.) обработках и свариваемость – способность материала образовывать прочные соединения при сварке.

Экономические требования к материалу определяются его стоимостью и дефицитностью. Более веским экономическим требованием является себестоимость детали, которая включает как стоимость материала, так и производственные затраты на ее изготовление. Производственные затраты в значительной мере зависят от технологического процесса изготовления детали. Например, при массовом и крупносерийном производствах дешевле изготавливать детали штамповкой, прессованием, с помощью литья, а при единичном или мелкосерийном производстве эти технологии из-за большой стоимости оснастки (штампы, пресс-формы, литейные формы) очень дороги, здесь выгоднее применять детали, полученные с помощью механической обработки. Выбор технологии изготовления детали влияет и на выбор материала.

Черные металлы -К черным металлам относят железоуглеродистые сплавы на основе железа, которые в зависимости от содержания углерода делят на стали – до 2,14% углерода и чугуны – свыше 2,14% углерода.

Чугуны -Это сплавы железа с углеродом, содержащие постоянные примеси марганца, кремния, фосфора и серы, а также при необходимости легирующие элементы. В зависимости от структуры и состояния, в котором находится углерод (свободный или химически связанный), различают серые, белые и ковкие чугуны.

Стали – это деформируемые сплавы железа с углеродом и другими элементами. Похимсоставу стали делят на углеродистые и легированные. Углеродистые стали содержат кроме железа и углерода также марганец (до 1%) и кремний до (0,8%), а также примеси, от которых трудно избавиться в процессе выплавки – серу и фосфор. Сера и фосфор снижают механические свойства сталей: сера увеличивает хрупкость в горячем состоянии (красноломкость), а фосфор – при пониженных температурах (хладноломкость). В зависимости от содержания углерода различают низко- (С ≤ 0,25%), средне- (0,25< С ≤ 0,6%) и высокоуглеродистые (C> 0,6%) стали.

Цветные металлы (медь, алюминий, титан, магний) и их сплавы широко применяются в виде прутков, листов и лент для изготовления деталей механизмов. Но их применение должно быть обосновано, так как стоимость деталей из цветных металлов и сплавов значительно выше, чем из стали и пластмасс

115 Основные требования к проекту полиграфических предприятий

В инструкции СН-202-82 указано, что проекты должны обеспечивать:реализацию достижений науки, техники и передового отечественного и зарубежного опыта с тем, чтобы построенные или реконструированные предприятия ко времени ввода их в действие были технически передовыми и обеспечивали выпуск продукции высокого качества в соответствии с научно обоснованными нормативами по затратам труда, сырья, материалов и топливно-энергетических ресурсов, утвержденными по отрасли;высокую эффективность капитальных вложений

Важнейшим направлением в проектировании должна быть типизация проектных решений на базе унификации объемно-планировочных, констуктивных и технологических решений,а также применение типовых проектов.

Указанные требования к проектам должны лежать в одном технико-экономического анализа каждого предприятия при его включении его в схему развития производства отрасли, чтобы избежать ошибок и не продуманных решений. Выбор типа здания полиграфического предприятия зависит от:Производственные здания должны удовлетворять следующим требованиям:Основные задачи проекта планировки заключается в: обеспечении поточности производственного процесса и движении сырья и полуфабрикатов с наиболее короткими транспортными расстояниями; изыскании возможности применения наиболее простых, надежных, безопасных и экономичных транспортных средств для межцехового перемещения грузов

116 Стадии цветовоспроизведения

Процесс цветовоспроизведения состоит из трех стадий. На аналитической стадии мы определяем, сколько КЗС (красный, зеленый, синий) лучей содержит данный цвет, либо какое количество ГПЖ (голубой, пурпурный, желтый.) красок надо смешать. На градационной стадии мы определяем, как изменится последовательность воспроизводимыхсветлот, то есть увеличится или уменьшится контраст изображения, усилится или ослабеет цвет при воспроизведении. И, наконец, на третьей, синтетической стадии мы непосредственно смешиваем краски или излучения, чтобы получить требуемый цвет. Каждая краска управляет определенной зоной спектра, поглощая падающее или проходящее излучение. Правила цветовоспроизведения:

А. Цветовоспроизведение проходит верно, если ахроматические цвета воспроизводятся цветными красками или цветными излучениями ахроматически, то есть процесс цветовоспроизведения сбалансирован по серому.

Б. Вместо рассмотрения процесса воспроизведения различных цветных картинок используют модельный оригинал, который состоит из четырех шкал: ГПЖ и Ч (черной). Количество краски на таких шкалах возрастает ступенчато от нуля (белый цвет бумаги) до максимального количества (100% краски).

В. Можно заменять спектральную кривую окраски любого природного объекта (обычно это плавная кривая линия) на смесь идеальных красок. Эту кривую мы заменяем тремя столбиками с соответствующими количествами идеальных красок - гистограммами. Высота каждого столбика равна тому количеству идеальной краски, которое соответствует среднему значению оптической плотности зеленого листа в КЗС зонах спектра. Цвет можно синтезировать двумя принципиально разными методами - аддитивным и субтрактивным. Аддитивный синтез цвета предполагает получение цвета смешением излучений. Субтрактивный синтез предполагает, что цвет получается смешением окрашенных оптических сред (красок). Если синтез триадный, то красок три: Ж - желтая, П - пурпурная и Г - голубая. Пример триадного синтеза цвета - цветные фотографии, кинофильмы, печатная продукция, изображения, полученные на цветных принтерах. Субтрактивным синтезом мы никогда не получим белый цвет - только серый или черный.

117 Клеи и клеевые композиции, применяемые в полиграфии

Клеящие вещества (клеи) – композиции на основе химических соединений, способные склеивать различные материалы благодаря образованию между их поверхностями и клеевой прослойкой прочной адгезионной связи. Свойства клеев определяют области их применения. Переплетный клей - это растворы, расплавы или водные суспензии природных, искусственных и синтетических полимеров, применяемые для склеивания бумаги, картона, переплетных тканей, а также для заклейки корешков книжных блоков, вставки их в переплетные крышки и др. Основными источниками получения переплетных клеев служат синтетические полимеры (поливинилацетатная дисперсия, латекс СКС) и искусств. материалы (карбоксиметилцеллюлоза и др.), т.к они имеют много преимуществ по сравнению с природ. продукт., напр. достаточную клеящую силу, и обеспечивают большую прочность склейки, быстро высыхают и др., выгодны экономически. Все это способствует нормализации и механизации бр.-переплетных процессов, повышению качества выполняемых переплетных работ. Однако все же не удается найти полноценную замену костного клея для некоторых работ, и он пока применяется для изготовления, например, цельнотканевых переплетных крышек, приклейки марли к корешку книжного блока и др. Кроме того, костный клей — непременный компонент латексных переплетных клеев. Для клеевого скрепления используются клея в различных модификациях:

• Костный (глютиновый) клей. Костный клей –(твердые хрупкие плитки) - состоит в основном из белкового вещества глютина. Он вырабатывается (вываривается) из костей животных в виде клеевого бульона, а затем выпаривается и высушивается, пока не превратится в твердые плитки или чешуйки. В костях животных содержится белковое вещество-коллаген, нерастворимый в воде,кот. под действием длит. нагревания в воде превращ. в др. вид белка- глютин, растворимый в горячей воде и обладающий клеящими свойствами. Костный переплетный клей применяется только в горячем состоянии при 40—50 °С в виде густых и липких растворов. При нанесении его на переплетный материал быстро застудневает, клеевая пленка при этом остается на поверхности переплетного материала и не промачивает его.Рабочие растворы костного клея имеют наивысшую липкость. Однако для устранения хрупкости высохшей пленки к нему, исходя из массы воздушно-сухого клея, надо обязательно добавлять 3—7% глицерина (пластификатора) в зависимости от назначения рабочего раствора клея.

• дисперсии поливинилацетата - холодные дисперсионные клеи с содержанием около 50% твердых частиц (ПВАД). В качестве защитного коллоида применяется поливиниловый спирт. Дисперсия содержит от 10 до 15% пластификатора, а также другие, влияющие на физические свойства составные части. Размер частиц сост. от 0,5 до 5 мкм; Использ. для приготов. переплет.клеев и для заклейки корешка сшитого книжного блока. Полож. св-ва ПВА -дисперсии: исключительно сильное прилипание(адгезия) к подложке, высокая эластичность клеевой пленки при надлежащей пластификации дибутилфталатом, прозрачность, бесцветность, отсутствие запаха, надежность и удобство в работе. К недостаткам -дисперсии отнести плохую морозостойкость ее пленки(кл.пленка станов. хрупкой и ломкой при -20 °С) и высокую стоимость.

• Бутадиен-стирольный (латексный) клей = латекс+костный клей+ добавоки(сульфита и силиката натрия). Латекс добывается из - сока некоторых тропических деревьев, главным образом гевеи бразильской, произрастающей вЮж. Америке, Индии, Африке. Клей прим. в холодном виде. Положительные свойства -высокая клеящая сила и эластичность клеевой пленки, дешевизна и доступность сырья для его изготовления. К недостаткам относятся: специфический запах, иногда вспенивание клеевого раствора, затруднительность очистки клеемазальных аппаратов от старого клея и его следов на различных деталях переплетных машин, вредное действие на кожу рук, выделение вредных испарений (пары избыточного стирола) при изготовлении рабочих растворов клея. Применяется д ля изготовления переплетных клеев, для промазки марли и форзацев при вставке книжного блока в переплетные крышки на машинах типа «Родас» или вручную; приклейки каптала и бумажки к корешку книжного блока, вставки книжных блоков в полужесткие поливинилхлоридные переплетные крышки, приклейки форзацев и иллюстраций на бумагоприклеечном автомате.

• термоклей. Термопластичный клей (или термоклей) представляет собой плавкую полимерную композицию, твердую при нормальной температуре, подвижную и липкую нагревании выше - 130°С. Применяется в осн. для бесшвейного скрепления кн. блоков и некоторых других видов переплетных работ. В качестве основных полимеров для термоклея в полиграф.пром-ти используют сополимеры этиленвинилацетата. Термоклеи являются 3-хкомпонентными системами. Они сост. из основного полимера в кол-ве около 50%, смол (повышающих клейкость) для улучшения адгезии в количестве до 30% (например, канифоль) и до 20% пластификаторов (в термоклеях это парафин). Дополнительно применяются жаропрочные антиоксиданты (до 1%). Данный состав ведет к получению требуемых свойств клея. Положительные свойства: 1) почти мгновенное отвердевание кл. пленки, что позвол. выполнять обработку кн.блоков, минуя процессы высушивания; 2) достаточная эластичность клеевой пленки, хорошая прочность клеевого скрепления различной по качеству бумаги; 3) отсутствие в клее влаги и органических растворителей; 4) возможность повышения производительности оборуд. при нормализации всего процесса путем перевода его на поток. Схватывание клея происходит в две фазы: 1) быстрый физический процесс схватывания посредством затвердевания(от 3 до 5 мин), 2) медленно протекающий химический процесс закрепления, в кот. происх. сшивание форполимеров под возд. влажности воздуха или собственной влажности (влагоотверждающийся клей). Окончат.отверждение достиг. примерно через 3 дня.

118 Особенности предприятий оперативной полиграфии

Предприятие оперативной полиграфии изготовляют разного рода мелкую печатную продукцию: бланки, визитные карточки, листовки, небольшие брошюры. Оперативная полиграфия - это так же и офисная полиграфия Офисная полиграфия использует малопроизводительные и дешевые печатающие и брошюровочно-переплетные устройства, которые применяют для срочного изготовления печатных изданий (информационных, рекламных, отчетных) небольшими тиражами. Отличительными особенностями оперативной полиграфии являются: возможность эффективной работы с малыми тиражами, начиная буквально с одного экземпляра; В него может входить следующее: изготовление визитных карточек, бланков, рекламных листовок, папок, формуляров, прайс-листов, брошюр-инструкций, книг в мягком переплете, конторских форм на самокопирующей бумаге, открыток и пригласительных билетов, блокнотов, надпечатка конвертов, сувенирной продукции (авторучек, кружек и т.п.), нанесение изображений на ткани (майки, футболки), широкоформатная печать, производство вывесок и рекламных щитов, изготовление штампов и печатей, значков, предоставление услуг связи, отправка факсимильных сообщений и электронных писем, аренда копировальных автоматов, компьютеров, а также продажа сопутствующих товаров (полиграфическая продукция, канцтовары и элементарная оргтехника), печать газет, периодических журналов, выпуск книг в твердом переплете и любая продукция небольшими тиражами. Отличительной особенностью предприятий оперативной полиграфии является небольшой штат сотрудников, наличие офиса для приема заказов и компактное расположение оборудования. Часто все предприятие располагается в одной или нескольких смежных квартирах. Несмотря на это, как уже говорилось выше, салоны предоставляют своим клиентам широкую гамму услуг, так как имеют оборудование для замкнутого технологического цикла. Чаще всего заказчик приносит лишь оригиналы или свои идеи, а получает готовую продукцию. Основной единицей печатного салона является, конечно, печатная техника. Учитывая, что принимаемые в работу тиражи начинаются от одного экземпляра и могут достигать десятков тысяч, обычно используют несколько видов оборудования (принтер, копир, дупликатор, печатную машину) для того, чтобы каждую задачу можно было решить оптимальным образом с минимальными затратами.

119 Этапы изготовления формных пластин для офсетных печатных форм

Сырьем для производства основы монометаллических офсетных пластин служит алюминий. Первый этап его обработки заключается в тщательной очистке поверхности металла от шлаков и загрязнений. После очистки и обезжиривания следует электрохимическое зернение алюминия. На этом этапе создается высокоразвитая структура поверхности алюминия, которая при печати позволит удерживать большее количество увлажняющего раствора и легче добиваться необходимого баланса «краска-вода». В результате зернения адсорбционная площадь поверхности увеличивается в 40-60 раз по сравнению с первоначальной гладкой нечерненой.

Фирмы, лидирующие на рынке формных пластин, как правило, производят многоуровневое зернение в три этапа, создавая на поверхности алюминиевой пластины три типа микронеровностей - крупные, средние и мелкие зерна. Крупное зерно обеспечивает качественное воспроизведение полутонов и хорошее восприятие увлажняющего раствора; среднее отвечает за тиражестойкость получаемых печатных форм; баланс «краска-вода» и износостойкость поверхности формы достигаются благодаря мелкому зерну микрочастицы, создающие шероховатость поверхности копировального слоя.

За зернением следует анодирование (или анодное оксидирование) - электрохимическое создание на поверхности алюминиевых пластин пленки из оксида алюминия. Оно увеличивает твердость алюминия, повышая устойчивость офсетных форм к механическим воздействиям, защищая от царапин, истирания и воздействия химических продуктов, которые используются при печати. Другое предназначение анодирования - увеличение тиражестойкости пластин.

После зернения и анодного оксидирования поверхность алюминия становится шероховатой и покрывается прочной пористой оксидной пленкой, которая в результате химической операции наполнения (например, гидрофильным коллоидом) приобретает устойчивые гидрофильные свойства. Вся эта обработка необходима, потому что шероховатость поверхности алюминиевой основы увеличивает прочность сцепления (адгезию) с ней копировального слоя. Позже в процессе изготовления печатной формы на гидрофильной поверхности алюминия будут образованы пробельные элементы, хорошо смачиваемые увлажняющим раствором и не воспринимающие печатную краску.

Последний шаг в изготовлении формных пластин - нанесение копировального (светочувствительного) слоя на подготовленную основу. На этом этапе важно обеспечить равномерность полива, т. е. равную толщину копировального слоя в пределах одной пластины, т. к. от его толщины зависят многие характеристики формных пластин (например, светочувствительность, разрешающая способность). Кроме того, в состав копировального слоя вводят нерастворимые микрочастицы, которые создают на его поверхности шероховатость (рис.3.1) и тем самым способствуют выходу воздуха при вакуумировании в копировальной раме перед экспонированием.

120 Обоснование выбора вида печати для проектируемой технологии

При выборе способа печати необходимо изучить следующее: 1) качество полиграфического исполнения изданий при печатании разными способами и преимущества отдельных способов печати; 2) характер печатной техники, применяемой для выпуска изданий, ее производительность, сроки изготовления изданий, использование машин во времени. Вопросы использования печатной техники имеют большое значение, так как известно, что при выпуске периодических изданий печатное оборудование имеет большие простои, машины морально стареют раньше, чем изнашиваются физически; 3) сложность установки и эксплуатации печатной техники, длительность подготовительно-заключительных операций, трудоемкость» формного производства, требования к климату в помещениях, необходимость устройства специальных инженерных сооружений для эксплуатации оборудования и т. д. Огромные масштабы страны с различными климатическими условиями, различным уровнем технического развития отдельных районов могут вызвать затруднения эксплуатации сложной техники и сделать производство нерентабельным; 4) вредность производства в печатных и формных цехах: при одинаковом качестве воспроизведения следует стремиться к применению менее вредного способа, который может дать определенный экономический эффект при установке и эксплуатации инженерных сооружений; 5) экономичность производства при его строительстве и эксплуатации. При выборе способов печати не следует придерживаться традиций, а в каждом отдельном случае изыскивать и рекомендовать заказчикам наиболее целесообразные и экономичные решения. Экономичность применения способов печати и различных печатных машин должна проверяться расчетами. Подготовку издания к печати тиража производят после определения технологии изготовления, выбора печатной машины, метода и способа печати. После этого ведут подготовку применяемого оборудования, материалов: краски и бумаги, а также определяют время на печать пробных оттисков и печать тиража.

Обоснование выбора оборудования для проектируемой технологии. Основными факторами, определяющими выбор оборудования для печатания, являются: формат, срок выпуска издания, красочность машины, производительность и стоимость оборудования. Ротационные рулонные машины наиболее быстроходны среди всех видов печатных машин. Поэтому они обычно применяются для печатания изданий, выпускаемых большими тиражами. Быстроходность этих машин достигается благодаря ротационному принципу действия печатного аппарата и непрерывному питанию машины бумажной лентой. Время цикла полностью используется для печатания, в отличие от всех других видов печатных машин, имеющих внутрицикловые потери времени. Современные офсетные рулонные печатные машины обеспечивают быструю смену форм и настройку на новые заказы, снижение уровня отходов бумаги, исключительно высокое качество оттисков, простоту управления процессом печати на основе его автоматизации.

121 Методы исследования бумаги

Просвет При разглядывании бумажного листа на свет обнаруживается, что бумага имеет облачную структуру. Чем равномернее яркость, тем лучше просвет бумаги. При хорошем просвете видно, что волокна равномерно размолоты и распределены. Бумага выглядит благородно и без шероховатостей. Облачность бумажной структуры находится в прямой зависимости от степени шероховатости бумаги. У бумаги из длинноволокнистого сырья легкая облачность неизбежна, равно как и у всех видов бумаги широкого потребления, которые изготавливаются на быстроходных бумагоделательных машинах.

Непрозрачность Непрозрачность характеризуется светонепроницаемостью бумаги. У печатной бумаги она должна быть особенно высокой. Ведь кому же захочется читать на лицевой стороне листа то, что написано на оборотной?

Бумага с древмассой имеет повышенную непрозрачность благодаря своему составу. У бумаги без древесной массы она повышается с помощью введения наполнителей. Иногда требуется меньшая непрозрачность, к примеру для такой бумаги, как калька или пергамент.

Непрозрачность у разных видов бумаги можно очень легко сравнить. Для этого листы разной бумаги накладываются сверху на рисунок, и таким образом происходит визуальная оценка степени просвечивания через бумагу.

Прочность Высокоскоростные печатные машины требуют бумагу большой прочности. Такое же требование предъявляется к печатным продуктам длительного пользования. Прочность - это совокупность разных самостоятельных величин, таких как разрывная длина, разрывная нагрузка, сопротивление излому, сопротивление на разрыв, продавливающее усилие и жесткость на изгиб. Поскольку прочность вдоль направления волокна выше, чем поперек, бумага подлежит проверке на прочность в обоих направлениях.

Как правило, бумага с содержанием древмассы менее прочна, чем бумага без древесной массы. Большое содержание наполнителей отрицательно влияет на прочность.

Для измерения прочности существуют соответствующие измерительные приборы. Заданные значения прочности многих бумажных сортов указаны в технических бюллетенях в соответствии с национальными или международными стандартами.

Окраска Независимо от того, каким будет цвет будущей бумаги: белым, пастельным или насыщенным, красители используются уже при изготовлении бумажной массы. В соответствии с предъявляемыми требованиями к конечному продукту, они должны быть устойчивы к ультрафиолетовому излучению, растворителям или кислоте.

Белая бумага также подвергается окраске, чтобы скрыть желтоватый оттенок волокна. С помощью окраски она «облагораживается». Голубизна белого цвета достигается с помощью красителей и оптических отбеливателей.

Бумага и показатель рН Бумага может быть кислой или щелочной (основной) в зависимости от степени концентрации ионов водорода. Если по шкале рН (от 0 до 14) бумага имеет показатель 7 (дистиллированная вода), то данная бумага - нейтральная. Значения ниже 7 указывают на то, что бумага «кислая». Значения выше 7 свидетельствуют о том, что бумага «щелочная».

В противном случае возникает опасность того, что печатная форма будет тонировать и препятствовать высыханию краски. К тому же металлизированные краски могут после печати окисляться, терять глянец и даже становиться черными.

Измерение значений рН осуществляется электронным способом. На практике значение рН можно также определить с помощью лакмусовой бумаги. Она приобретает определенный цвет под воздействием кислоты или щелочи, который можно сопоставить с цветовой гаммой шкалы рН и определить таким образом кислотность (щелочность) бумаги.

Направление отлива волокна Ни одно техническое усовершенствование бумажного производства не может предотвратить того, что волокна бумажного полотна располагаются преимущественно параллельно к направлению движения сетки, несмотря на ее поперечную вибрацию. Бумага приобретает свое направление отлива. Это направление определяет характерные для нее свойства. По направлению волокна бумага будет более жесткой и прочной. А в поперечном направлении она будет сильнее набухать и растягиваться. Во влажном состоянии бумага удлиняется в поперечном направлении в три раза сильнее, чем в продольном.

Как только влажная бумага попадает на хранение в сухое помещение, она начинает «работать». Колебания температуры и влажности могут стать причиной такого явления, как «корыто», или вызвать волнистость краев. Поэтому в целях обеспечения безупречного поведения бумаги в печати и при дальнейшей обработке требуется ее тщательная акклиматизация.

Для печатников и переплетчиков направление отлива бумажного полотна имеет большое значение. Вот несколько примеров.

Для книгопечатников направление отлива бумаги должно находиться параллельно к корешку книги. В противном случае бумага при про- клеивании будет набухать, «волниться» поперек к брошюровочной ленте и в конце концов книга распадется на отдельные листы.

При офсетной печати направление отлива листа должно располагаться параллельно печатным цилиндрам. Это позволит избежать погрешностей в приводке, а бумага при растяжении будет лучше прижиматься к цилиндрам. В случае неправильного расположения листа могут образовываться морщины.

Фальцовка и биговка бумажного листа при дальнейшей его обработке также производится чище и легче в положении вдоль направления отлива полотна. В поперечном положении на линиях сгиба и биговки образуются заломы.

Бумага в листовом формате разрезается на листы, длинная сторона которых совпадает с направлением отлива бумажного полотна (SB), или на листы, у которых короткая сторона совпадает с направлением отлива бумажного полотна (ВВ).

Учитывая значение направления бумажного полотна для печати и дальнейшей обработки, изготовители указывают его на упаковке. На практике это выглядит так:60 х 90 = SBи 60 х 90 = ВВ или 60 х 90 = SBи 90 х 60 = ВВ Но и без обозначения можно легко узнать направление отлива полотна бумаги.I frt'Tна разрыв: Берут лист бумаги и делают небольшой надрыв: один раз вдоль и один раз поперек. Параллельно к направлению «miива полотна бумага рвется легче и имеет более ровную линию разрыва.

ТУ ег во влажном состоянии: Лист бумаги смачивается. После смачивания края бумаги заворачиваются кверху в положении параллельно к направлению отлива полотна.

11' ст ногтем: Край листа зажимается между ногтями большого и указательного пальцев. Пальцы двигаются вдоль края листа. В направлении отлива полотна край бумаги остается гладким. А в положении поперек направления полотна край бумаги вытягивается и волнится.

Iter на изгиб: Он подходит в первую очередь для плотной бумаги и картона. Вырезаются две абсолютно одинаковые полоски в продольном и поперечном направлениях полотна. Каждая из полосок сгибается. Сопротивление изгибу в продольном направлении больше, чем в поперечном направлении.

Плотность и пухлость Плотность бумаги измеряется в граммах на кн. метр. Бумага подразделяется по плотности на бумагу и картон. На практике существует следующее деление: бумага - до 135 г/м2, картоны - 150-600 г/м2, плотный картон - от 600 г/м2. При;пч)М мшут иметь место небольшие отклонения.

1 22 Тароупаковочные материалы на основе целлюлозы

Целлюлоза — основной продукт для производства целлофана, бумаги, картона. Она образуется в растениях в результате биохимических превращений, началом которых служит фотосинтез простейших углеводов.

Целлюлоза составляет основную часть растительных материалов (хлопок, древесина, солома, стебли растений и т. д.). Наряду с целлюлозой в растениях содержатся лигнин, гемицеллюлоза, пентозаны, пектиновые вещества, жиры и смолы.

Большое количество гидроксильных групп в молекуле целлюлозы дает ей свойства спирта, а сильные внутри- и межмолекулярные взаимодействия обусловливают высокую степень упорядоченности молекул в надмолекулярных образованиях.

Целлюлоза является труднорастворимым полимером, у которого температуры фазовых переходов превышают температуру разложения. Вследствие этого она непригодна для непосредственного получения пленочных материалов.

123. Методы и средства измерения, применяемые в полиграфии

Методы и средства измерения. Средство измерения – это техническое средство, используемое при измерениях и имеющее нормированные метрологические свойства. К средствам измерений относятся различные измерительные приборы и инструменты. Принципы действия средства измерения – физический принцип, положенный в основу построения данного средства измерения. Часто принцип действия отражен непосредственно в названии средства измерения, например оптиметр, весы. Поверка средства измерений – совокупность операций, выполняемых органами Государственной метрологической службы с целью определения средства измерений установленным техническим требованиям, т.е. находят погрешности средства измерений и устанавливают его пригодность к применению. Калибровка средств измерений – совокупность операций, выполняемых с целью определения и подтверждения действительных значений характеристик и (или) пригодности к применению средства измерений, не подлежащих государственному метрологическому контролю и надзору. К средствам измерения относятся: меры, измерительные приборы, измерительные установки и измерительные системы, эталоны единицы физической величины, образцовые средства измерения и рабочие средства измерения. Мера – это средство измерения, предназначенное для воспроизведения физической величины заданного размера: меры, концевые меры длины, нормальные элементы (ЭДС, емкости и т.д.), угловые меры. Различают однозначные меры, воспроизводящие физическую величину одного размера (например, концевые меры длины, меры конденсатора постоянной емкости и т.д.) и многозначные меры, воспроизводящие ряд одноименных величин различного размера (например, рулетки, разделенные на миллиметры, сантиметры, дециметры и метры). Особую категорию средств измерений составляют стандартные образцы состава (чистые металлы, образцы, марки стали, газовые смеси и др.), свойств веществ и материалов (образец твердости, образец цвета и т.д.). Стандартные образцы – средства измерений в виде вещества (материала), состав и свойства которых установлены при метрологической аттестации. Измерительный прибор – средство измерения, предназначенное для выработки сигнала измерительной информации в форме, доступной для передачи непосредственного восприятия наблюдением. Измерительные приборы по способу полученная результата измерений подразделяют на показывающие (аналоговые и цифровые) и регистрирующие (самопищущие и печатающие). К универсальным измерительным приборам относятся штангенинструменты, штангенциркули, микрометры, индикаторные головки и т.д. Измерительный преобразователь – средство измерения, предназначенное для выработки сигнала измерительной информации в форме удобной для передачи, дальнейшего преобразования, обработки или хранения. Измерительная установка – совокупность, функционально объединенных средств измерений и вспомогательных устройств, предназначенных для выработки сигналов измерительной информации в форме, удобной для непосредственного восприятия наблюдателем, и расположенных в одном месте. Измерительная система – совокупность средств измерений и вспомогательных устройств, которые соединены между собой каналами связей и предназначено для выработки сигналов измерительной информации в форме, удобной для автоматической обработки передачи и (или) использования в автоматических системах управления. Эталон единицы физической величины – средство измерения, официально утвержденное эталоном для воспроизведения единицы физических величин с наивысшей достижимой точностью и ее хранения (например, комплекс средств измерений для воспроизведения метра через длину световой волны). Образцовые средства измерения – это меры, измерительные приборы или преобразователи, утвержденные в качестве образцовых. Они служат для контроля ниже стоящих по поверечкой схеме измерительных средств и в то же время сами периодически подвергаются поверке по эталонам. Их точность имеет большие значение для обеспечения единства и правильности измерений. Рабочие средство измерений – предназначено для получения результатов измерений при решении различных производственных задач. Поверочная схема – это утвержденный официально документ, устанавливающий средства, методы и точность передачи размеров единиц от государственного эталона рабочем средством измерений. Метод измерений – это совокупн. приемов испол. принципов и средств измер.. Методы измер. по способу получения значений измеряемых величин делятся на метод непосредственной оценки и метод сравнения с мерой. Метод непосредственной оценки – метод измерения, при котором значение физической величины определяют непосредственно по отчетному устройству измерительного прибора прямого действия, например, измерения длины с помощью линейки и т.д. Метод сравнения с мерой – метод измерения, при котором измеряемую величину сравнивают с величиной, воспроизводимой мерой. При измерении линейках величин различают контактный и бесконтактный методыизмер. В зависимости от взаимосвязи показаний прибора с измеряемой физической величиной измер. подразделяют на прямые и косвенные, абсолютные и относительные. При прямомизмер. искомое значение величины находят непосредственно из опытных данных, например, измерение угла угломером, диаметра штангенциркулем. При косвенном измер. искомое значение величины определяют на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерением, например, определение плотности тела по его весу и объему. Абсолютное измерение основано на прямых измер. величины и (или) использовании значений физических констант, например, измер. размеров деталей штангенциркулем. Относительное измерение основано на сравнении измеряемой величины с известным значением меры.

124.Способы отделки полиграфической продукции

Отделка полиграфической продукции. Любая отделка печатной продукции увеличивает себестоимость каждого экземпляра. К отделке относятся следующие операции: Припрессовка пленки – термический процесс нанесения на одну или две стороны оттиска, бумаги, картона прозрачной полимерной пленки со слоем клея или без него. Пленка улучшает внешний вид, надежно защищает изделие от сырости и грязи, повышает прочность и долговечность оттиска. Ламинирование – облагораживание с одной или двух сторон бумаги нанесением на ее поверхность полимера методом расплава. Аппликация на переплетной крышке – это прикрепление к переплетному материалу рисунка, высеченного по контуру из другого материала, отличающегося по цвету, фактуре. Биговка – процесс нанесения прямолинейных углублений бигов на картоне или обложечной бумаге для улучшения условий перегиба, благодаря чему переплетная крышка лучше открывается, а бумага легче сгибается. Штриховку выполняют в переплете №4, бигуют обложки брошюр, сшитых втачку и покрытых вроспуск, альбомы, открытки, папки и др. продукцию. Тиснение – создание изображения на бумаге, картоне или полимерном материале давлением штампа при нагреве, иногда с использованием фольги или краски. Конгревное тиснение – получение рельефного изображения без краски и фольги при локальном сжатии переплетной крышки между нагретым штампом и контрштампом (зеркальным отражением штампа). Изображение получается возвышающимся в разной степени над фоном и общим уровнем поверхности. Применяется отделки суперобложек, переплетных крышек, дипломов, др. Блинтовое тиснение (слепое) - тиснение плоским штампом без краски и фольги с нагревом или без него. Тиснение плашки – разновидность блинтового тиснения значительной по площади поверхности. Изображение создается за счет выравнивания и сглаживания фактуры поверхности материала. Тиснение фольгой – тиснение с использованием специальной красочной фольги и штампа. Тиснение фольгой всегда сопровождается нагреванием штампа. Тиснение голографической фольгой - тиснение специальной фольгой с нанесенным на нее голографическим изображением. Используется в целях защиты банкнот, ценных бумаг и др. Бронзирование - нанесение тончайшего слоя бронзового порошка на оттиск припудриванием вручную или на бронзировальных машинах. Непосредственно перед бронзирование в печатной машине выполняют прогон «под бронзу» краски, соответствующей по цвету наносимому порошку и сразу после этого наносят порошок. Лакирование – нанесение слоя лака на поверхность оттиска, бумаги. Этот процесс улучшает внешний вид, повышает прочность оттиска к истиранию, устойчивость к влаге и др. Лакирование может быть общим и выборочным. Высечка – процесс придания изделию сложной конфигурации. Проводится на специальных высекальных прессах ножами с режущей кромкой, имеющей контуры нужной конфигурации. Вырубка – операция обрезки уголков, например, переплетных крышек. Гренирование – обработка поверхности материала или обреза книжного блока для изменения фактуры поверхности. Для этого используют рельефные валики или фрезу. Гуммирование - нанесение на оборотную сторону оттиска быстро высыхающего клея, который при увлажнении приобретает клеящую способность (на почтовых марках, конвертах и др.). Кругление углов издания – придание углам округлой формы во избежание их быстрого разрушения и потери внешнего вида. Перфорирование – пробивка ряда мелких отверстий в листе бумаги для образования линии сгиба или отрыва.

125. Проектирование загрузки брошюровочно-переплетных процессов, расчет количества оборудования

Пространственное размещение производственного процесса

Требует решения трех взаимосвязанных задач:

1. размещение (компоновка) подразделений предприятия по этажам здания:

2. компоновка подразделений на каждом этаже:

3. размещение (планировка) оборудования и рабочих мест на производственных площадях.

Компоновка подразделений предприятия в производственном здании

Заключается в изыскании рационального размещения основных, вспомогательных и обслуживающих цехов с одновременным определением оптимального направления производственного процесса, проектирования людских и грузовых потоков.

Компоновочный план должен обеспечивать прямоточность производственного процесса, начиная от материальных складов и заканчивая экспедицией.

Одним из главных вопросов является выбор типа производственного здания и определение его характеристик, таких, как число этажей, конфигурация здания, сетка колон, необходимость подвальных помещений и подъемников.

Основные сведения о промышленных зданиях для полиграфических предприятий приводятся в справочниках, выпускаемых Полиграфкомбинат.

Одноэтажные здания характеризуются большей по сравнению с многоэтажными зданиями площадью, не стесненной частым расположением колонн, удобной для размещения цехов с крупногабаритным оборудованием и для расстановки самого оборудования. В таких зданиях можно наиболее рационально компоновать взаимосвязанные подразделения в соответствии с принятой схемой производственного процесса.

Наибольшее количество проблем возникает при размещении прозводственных процессов в многоэтажных зданиях. Необходимость вертикального соединения производственного процесса ухудшает условия организации потоков. Усложняет размешение производства в многоэтажных зданиях наличие подъемника и лестничных клеток.

Наиболее удобные и экономичные условия для размещения производства представляют здания прямоугольной формы, в которых легко обеспечивается прямолиенйность проходов и проездов. Удобно производить перепланировки, связанные с изменением технологического процесса или заменой оборудования.

Исходными данными для разработки компоновочного плана служат:

1. перечень подразделений предприятия (например, в офсетном и этикеточном производстве перечень разный);

2. характер оборудования и технологических процессов каждом подразделении;

3. площадь подразделений;

4. в случае многоэтажного здания - поэтажные планы здания;

5. схема функциональных связей подразделений.

Требования, которые следует учитывать в процесса компоновки производства, можно условно разделить на нормативные, функциональные, планировочные, технико-экономические.

Нормативные требования обусловлены руководящими документами. Эти требования регламентируют условия безопасной работы, освещенность на рабочих местах, уровень шума в производственных цехах, вибрацию строительных конструкций, пожарную безопасность, чистоту воздуха (экологию), высоту помещений, состав и размеры бытовых помещений.

Функциональные требования предусматривают принятие компоновочных решений на основе производственно-технологическое схемы проектируемого предприятия.

Планировочные требования предусматривают выполнение следующих условий:

1. производственные подразделения и помещение вспомогательное и обслуживающего назначения должны размещаться при минимальных транспортных и людских потоках;

2. подразделения со значительным выделение вредных веществ следует располагать с учетом розы ветров в теплое время года;

3. подразделения, оснащенные тяжелым крупногабаритным оборудованием, следует располагать в многоэтажном здании на первом этаже.

Технико-экономические требования сводятся к минимизации единовременных и эксплуатационных затрат, требующихся при различных вариантах компоновки.

Технологические расчеты БПЦ.

Расчеты количества оборудования, необходимого для изготовления каждой группы технологически однородных изданий, выполняются по следующим формулам:

1. Расчет одноножевых бумагорезальных машин

где t (ч)- норма времени на разрезку, учитывающая число частей листа, получаемых после разрезки.

2. Фальцевальные машины

где q - число частей листа после разрезки;

n - норма времени фальцовки 1 тыс. листов.

3. Приклеечные автоматы

где, qn - количество приклеек в одном экземпляре.

4. Листоподборочная машина

где, α - коэффициент, учитывающий наличие и число сложных тетрадей в блоке;

qK - количество блокоы, комплектуемых за 1 цикл.

5. Ниткошвейные автоматы

где, VT - объем издания, выраженный в тетрадях;

qα- количество сложных тетрадей в блоке (не считая тетради с приклеенными форзацами).

6. Машина для трехсторонней обрезки

где, qпр - количество блоков в привертке (в стопе, которая подрезается).

7. Машины для бесшвейного скрепления и обработки блоков

где, n - норма выработки или количество блоков, производимых машиной за единицу времени.

Дата добавления: 2015-09-04; просмотров: 49 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вопрос 98 Обработка книжных блоков | | | Не научная, и тем более, не медицинская точка зрения. |