Читайте также:

|

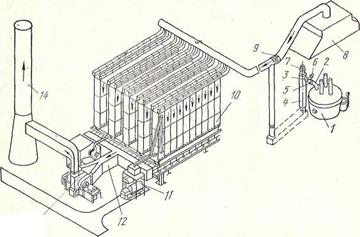

Наиболее распространенной схемой очистки газов, отсасываемых из дуговых электросталеплавильных печей, является очистка в скрубберах Вентури при газоотсосе с разрывом газового потока (рис. 28.4). Установка, как правило, скомпонована из нескольких труб Вентури сравнительно небольшого размера с диаметром горловины 100—150 мм. Это, с одной стороны, уменьшает габариты установки, а с другой — позволяет точнее подобрать необходимую пропускную способность путем отключения части труб.

Рис. 28.4. Схема очистки газов дуговых электросталеплавильных печей в скрубберах Вентури при отсосе с разрывом газового потока:

1 — печь; 2 — свод; 3 — заборный патрубок; 4 — стационарный газоход; 5 — вентилятор; 6 - коллектор; 7 — блок труб Вентури; 8 — каплеуловитель; 9 — дымовая труба.

В условиях дуговых печей, где выход газа сильно изменяется, эта возможность имеет большое значение. Применяют и прямоугольные трубы Вентури с регулируемым сечением горловины. При отсосе газов без разрыва газового потока в непосредственной близости от печи устанавливают дожигательную камеру, в которой за счет подачи воздуха СО дожигают до СО2, а после нее охладительную камеру, в которой газ охлаждается за счет разбавления атмосферным воздухом или впрыскиванием воды. На практике во многих случаях газоочистка располагается в отдельном здании. Соединительные газоходы оказываются достаточно длинными для естественного охлаждения газа и специальных охлаждающих устройств устанавливать не приходится. В качестве побудителей тяги часто применяют мельничные вентиляторы, так как пыль мелкодисперсная и для ее улавливания требуются режимы работы со значительными перепадами давления. Дымососы устанавливают как после труб Вентури и каплеуловителей, так и перед ними. В первом случае дымососы перекачивают меньшие объемы охлажденных и очищенных от пыли газов, однако повышенная влажность способствует налипанию неуловленной пыли на лопатки ротора. Во втором случае температуры и объемы перекачиваемых газов больше, а большая запыленность способствует абразивному износу лопаток ротора.

В последнее время для печей малой и средней емкости наряду со скрубберами Вентури успешно начинали применять тканевые рукавные фильтры, чему способствовали относительно малые расходы газов и сравнительно небольшие габариты фильтров. Электрофильтры для очистки газов, отсасываемых из печного пространства, применяют редко из-за малых объемов газов и возможных затруднений в эксплуатации, связанных с высоким удельным сопротивлением пыли, особенно при выплавке специальных сталей.

Кроме газов, отсасываемых из рабочего пространства печей, очистке подлежат и газы, удаляемые от подкрышных зонтов. Вследствие большого разбавления воздухом количество этих газов очень велико: для крупных печей 600—1000 тыс. м3/ч при температуре 30—50 °С и запыленности.0,3—0,4 г/м3. Для очистки этих газов целесообразно применять тканевые рукавные фильтры и электрофильтры. Иногда за рубежом рукавные фильтры размещают непосредственно на крыше цеха.

В настоящее время в большинстве случаев оба запыленных потока смешивают и предусматривают одну совмещенную систему газоочистки (рис. 28.5). Обычно из общего количества газов около 25 % приходится на газы, отсасываемые из рабочего пространства печи, и около 75 % — на газы, отсасываемые от подкрышного зонта.

Рис. 28.5. Схема совмещенной очистки газов, отводимых от электропечи и подкрышного зонта, в рукавном фильтре: 1 — печь; 2 — заборный водоохлаждаемый патрубок; 3 — камера дожигания СО; 4 — охлаждающая камера; 5 — муфта регулирования зазора, отделяющего печь от стационарного газохода; 6 — клапан для подсоса атмосферного воздуха в камеру дожигания; 7 — клапан для подсоса атмосферного воздуха в камеру охлаждения; 8 — подкрышный зонт; 9 — регулировочный клапан; 10 — рукавный фильтр; 11 — пылезагрузочная установка; 12 — газопровод чистого газа; 13 — дымососы,; 14 — дымовая труба.

Как следует из табл. 28.1, для крупных печей наивыгоднейшим способом является совмещенная очистка в электрофильтрах.

Таблица 28.1. Технико-экономические показатели очистки газов электросталеплавильных печей [9]

| Показатель | Печь 100 т | Печь 200 т | ||||

| СВ+ЭФ | ЭФ | ТФ | СВ+ЭФ | ЭФ | ТФ | |

| Расход газов, млн. м3/год | ||||||

| Капитальные затраты, руб/1000 м3 | 0,362 | 0,275 | 0,260 | 0,253 | 0,202 | 0,201 |

| Эксплуатационные расходы, руб/1000 м3 | 0,092 | 0,061 | 0,108 | 0,074 | 0,051 | 0,108 |

| Количество сухой пыли, подготовленной к утилизации, т/год | ||||||

| Стоимость побочной продукции, руб/1000 м3 | 0,002 | 0,002 | 0,002 | 0,002 | 0,002 | 0,002 |

| Приведенные затраты, руб/1000 м3 | 0,133 | 0,095 | 0,137 | 0,102 | 0,073 | 0,130 |

| То же, руб/т стали | 4,45 | 3,178 | 4,583 | 3,906 | 2,791 | 4,970 |

| Примечание. СВ + ЭФ — раздельная очистка в скрубберах Вентури и электрофильтрах; ЭФ и ТФ — совмещенная очистка соответственно в электрических и тканевых фильтрах. |

Контрольные вопросы

1. Характеристика выбросов дуговых электропечей.

2. Организация отвода газов от дуговых электропечей.

3. Какие схемы применяют для очистки газов электропечей?

Дата добавления: 2015-09-02; просмотров: 177 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Отсос и улавливание выделяющихся газов | | | Пылегазовые выбросы ферросплавных печей |