|

Читайте также: |

В металлорежущих станках для осуществления прямолинейных движений преимущественно используют следующие механизмы: зубчатое колесо — рейка, червяк — рейка, ходовой винт — гайка, кулачковые механизмы, гидравлические устройства, а также электромагнитные устройства типа соленоидов.

Механизм зубчатое колесо—рейка применяют в приводе главного движения и движения подачи, а также в приводе различных вспомогательных перемещений.

Механизм червяк — рейка. Применяют два типа этих механизмов: с расположением червяка под углом к рейке, что позволяет (для большей плавности хода передачи) увеличить диаметр колеса, ведущего червяк, и с параллельным расположением в одной плоскости осей червяка и рейки, когда рейка служиткак бы длинной гайкой с неполным углом охвата винта — червяка. Условия работы этой передачи благоприятнее условий работы передачи зубчатое колесо — рейка.

Механизм ходовой винт—гайка бывает в виде пар скольжения и качения. Применяют его для осуществления прямолинейного движения. Винтовые пары скольжения из-за больших потерь при скольжении в резьбе и связанного с ним изнашивания заменяют винтовыми парами качения. Они имеют малые потери на трение, высокий КПД, кроме того, в них могут быть полностью устранены зазоры в резьбе в результате создания предварительного натяга.

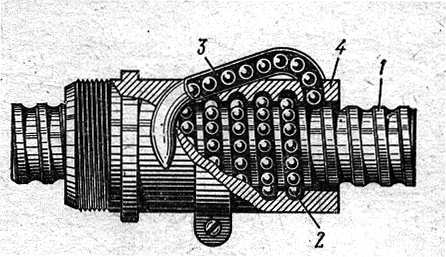

Замена трения скольжения трением качения в винтовой паре возможна либо при использовании вместо гайки роликов, свободно вращающихся на своих осях, либо при применении тел качения (шариков, а иногда роликов). На рис. 2.19. показана шариковая пара, у которой в резьбу между винтом 1 и гайкой 4 помещены шарики 2. Шарики катятся по канавкам ходового винта и гайки. При вращении винта шарики, перекатываясь по канавке, попадают в отверстие гайки и, проходя по желобу 3, через второе отверстие снова возвращаются в винтовую канавку. Таким образом, шарики постоянно циркулируют в процессе работы передачи. Как правило, в шариковых парах применяют устройства для выборки зазоров и создания предварительного натяга.

Рис. 2.19. Шариковая винтовая пара

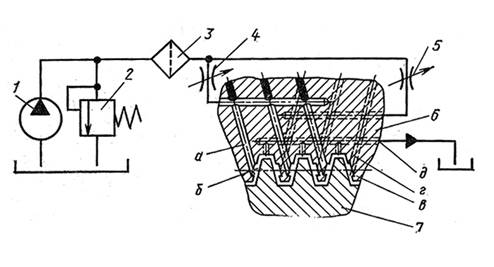

Гидростатическая передача винт—гайка (рис. 2.20) работает в условиях трения со смазочным материалом. Изнашивание винта и гайки при этом практически отсутствует. Передача фактически беззазорная, обеспечивает повышенную точность; КПД передачи равен 0.99. Но по сравнению с передачей винт — гайка трения качения рассматриваемая передача, содержащая винт 7 и гайку 6, имеет меньшую жесткость и несущую способность вследствие масляного слоя. Смазочное масло, нагнетаемое насосом 1, через фильтр 3, дроссели 4 и 5 постоянного давления, поддерживаемого переливным гидроклапаном 2, отверстий а и г, попадает в карманы б и в и сливается через зазоры в резьбе и отверстие д. Разность давлений в карманах б и в обеспечивает восприятие осевой нагрузки слоями масла.

Рис. 2.20. Гидростатическая передача винт-гайка

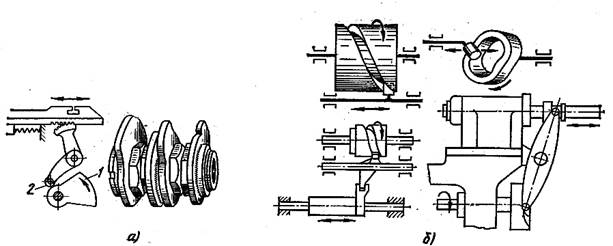

Кулачковые механизмы, преобразующие вращательное движение в прямолинейное поступательное, применяют главным образом на автоматах., Различают кулачковые механизмы с плоскими и цилиндрическими кулачками (рис. 2.21). При вращении кулачка 1 (рис, 2.21, а) через ролик 2, рычажную передачу, зубчатый сектор и рейку движение передается суппорту, который совершает возвратно-поступательное движение в соответствии с профилем кулачка. На рис. 2.21, б показан принцип работы цилиндрических кулачков.

Рис. 2.21. Кулачковый механизм с плоским (а) и цилиндрическим (б) кулачками

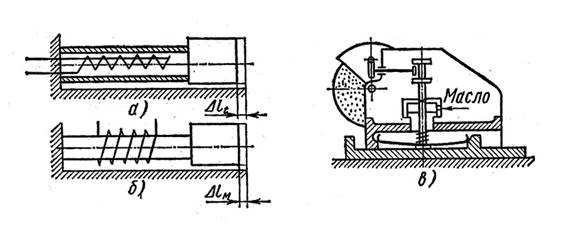

Устройства для малых перемещений. В тех случаях, когда жесткость обычных механизмов типа реечной или винтовой пары не обеспечивает точных перемещений (т.е. когда медленное движение подвижной части станка переходит в скачкообразное с периодическими остановками), применяют специальные устройства, работающие без зазоров и обеспечивающие высокую жесткость привода. К таким устройствам относятся термодинамический, магнитострикционный приводы и привод с упругим звеном.

Термодинамический привод (рис, 2,22, а) представляет собой полый стержень, один конец которого крепят к неподвижной части станка (станине), а другой соединяют с подвижной частью станка. При нагревании стержня спиралью, навитой на него, или при пропускании электрического тока малого спряжения и большой силы непосредственно через него стержень удлиняется на величину ∆lt, перемещая подвижную часть станка. Для возврата, подвижной части в начальное положение необходимо стержень охладить.

Рис. 2.22. Устройство для малых перемещений: а- термодинамический привод; б – магнитострикционный, в – привод с упругим звеном

Магнитострикционный привод (рис. 2.22, б) работает следующим образом. Стержень, изготовленный из магнитострикционного материала, помещают в магнитное поле, напряженность которого можно менять, изменяя тем самым длину стержня на величину ∆lм Различают положительную (с увеличением напряженности магнитного поля размеры стержня увеличиваются) и отрицательную (с увеличением напряженности магнитного поля размеры стержня уменьшаются) магнитострикции. В качестве магнитострикционного материала применяют железо, никель, кобальт и их сплавы, т.е. материалы, которые изменяют свою длину под действием электрического или магнитного поля, а при снятии поля восстанавливают первоначальные размеры.

Привод с упругим звеном (рис. 2.22, в) позволяет получать малые перемещения за счет упругого звена типа рессоры или плоской пружины. Если рессора предварительно нагружается при подаче жидкости из гидросистемы, то по мере свободного истечения масла из цилиндра через выпускное отверстие малого сечения рессора выпрямляется и свободным концом перемещает шлифовальную бабку.

Рассмотренные приводы применяют в прецизионных станках, где необходимо обеспечить высокую равномерность малых подач и точность малых периодических перемещений.

Дата добавления: 2015-09-05; просмотров: 583 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| БЕССТУПЕНЧАТЫЕ ПРИВОДЫ | | | ХРАПОВЫЕ И МАЛЬТИЙСКИЕ МЕХАНИЗМЫ |