|

Читайте также: |

Факторы, влияющие на прочность тары. Прочность конструкции транспортной тары определяется:

характером груза и его допустимой массой в единице тары, зависящей от способа выполнения перегрузочных работ (вручную или механизированно) и от грузоподъемности погрузочно-разгру-зочных машин;

размерами тары и ее отдельных деталей. При этом необходимо соблюдать оптимальное соотношение длины, ширины и высоты тары, обеспечивающее минимальный расход материала;

механическими свойствами материала, используемого для изготовления тары;

условиями эксплуатации транспортной грузовой единицы, т. е. климатическими, химическими, биологическими и механическими воздействиями.

В процессе обращения каждая единица тары должна выдерживать статические нагрузки при штабелировании на складе и & вагоне, а также динамические и вибрационные нагрузки, возникающие при механизированном формировании и расформировании транспортных пакетов, выполнении перегрузочных операций и движении транспортных средств. Развитие средств механизации погру-зочно-разгрузочных работ приводит к заметному изменению статических и динамических нагрузок. Это связано с увеличением массы одного грузового места, высоты штабелирования при напольном хранении, с уменьшением высоты падения (сбрасывания) при установке тары с грузом в штабель или стеллаж и с повышением скоростей перемещения грузов ПТМ подъемно-транспортными машинами.

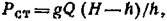

Усилия, действующие на тару. Статическое сжимающее усилие Рст, Н, которое должна выдерживать тара, расположенная в нижнем ряду штабеля:

где Q — масса тары с грузом, кг;

g — ускорение свободного падения (£=9,81 м/с2);

H — высота складирования (для деревянной тары H≤6 м, для картонной—H≤3 м);

h — высота единицы тары, м.

При транспортировании по железной дороге на груз в таре действуют вертикальная Рв и горизонтальные (продольная Рпр и поперечная Рп) инерционные силы. Следовательно, элементы тары должны быть проверены на восприятие нагрузок, которые составляют:

где ав, апр, ап — соответственно вертикальное, продольное и поперечное ускорения, м/с2 или доли g;

nв, nпр, nп — число грузовых единиц соответственно в вертикальном, продольном и поперечном направлениях штабеля, размещенного б кузове подвижного состава.

Расчет конструкции крупногабаритной тары, масса брутто которой составляет 500—20 000 кг, производится с учетом поперечных сжимающих нагрузок, возникающих при строповке тары с грузом, и изгибающих усилий, действующих на элементы тары Яри подъеме груза [4].

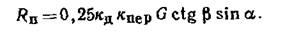

Схема действия сил на крупногабаритную тару в процессе грузовой операции показана на рис. 2.1. Усилие массы груза G, Н,

|

где R — реакция в стропах, Н;

β — угол между стропами и горизонтальной плоскостью крышки тары, град.

Горизонтальная составляющая реакции R=Rcosβ с учетом предыдущей формулы: Rг=0,25Gctgβ. Тогда сжимающее усилие поперек ящика составляет Rп=0,25Gctgβsinα. При этом угол в должен быть не менее 45°.

|

|

Необходимо также рассмотреть оптимальные зоны строповки транспортной тары, которые определяют усилия на изгиб полоза,

|

работающего как свободно лежащая балка. Максимальные усилия на изгиб при этом возникают в точках опоры и в середине полоза. Правильно определив зоны строповки, можно добиться минимальных значений изгибающего момента. Расчеты показали, что такие зоны располагаются на расстоянии 0,2L от торцовых стенок ящика (см, рис. 2.1).

Расчет прочности картонной тары.При расчете сжимающего усилия, которое должна выдерживать картонная транспортная тара при штабелировании, на складе учитывается коэффициент запаса прочности kзап, который зависит от продолжительности хранения иколеблется в rape 40

Таблица 2.1

| Показатель | Норма для картона марок (при влажности 6 | -I 2 %) | |||||||

| Д | T-0 | T-1 T-2 | т-з | Т-4 | П-1 | П-2 | п-з | |||

| Сопротивление | _ | ||||||||

| торцовому сжатию, Н/см Сопротивление | 0,2 | 1,3 | !,2 | 1,1 | 0,9 | 0,7 | 2,07 | 1,7 | 1,4 |

| продавливанию, МПа |

|

PCm^^agQ(H-h)/h. (2.1)

С другой стороны, сопротивление сжатию картонной тары зависит от параметров ящика и прочности гофрированного картона на торцовое сжатие. В соответствии с упрощенной формулой Макки [13]

С другой стороны, сопротивление сжатию картонной тары зависит от параметров ящика и прочности гофрированного картона на торцовое сжатие. В соответствии с упрощенной формулой Макки [13]

^сж = 2,55Рту0Х| (2.2)

где Рт—торцовая жесткость, Н/см;

σ — толщина картона, см;

Z — периметр ящика, см.

Торцовая жесткость принимается в зависимости от марки картона (табл. 2.1), а толщина практически равна высоте гофр. Сопоставляя формулы (2.1) и (2.2) и зная параметры ящика, можно определить допустимую высоту штабелирования на складах и в вагоне, а также на основе оптимальной высоты штабелирования — необходимые параметры и марку картона.

Расчет прочности картонных навивных барабанов производится на основе статического сжимающего усилия, определенного с учетом оптимальной высоты штабелирования:

|

Рбсж-K^ngQ (И-hH)lhHt (2.3)

где Hн —наружная высота барабана, м.

|

Преобразуем выражение (2.3) с тем, чтобы получить зависимость расчетного усилия от параметров барабана и объемной массы затаренного в него груза. Масса груза в барабане значительно больше массы самого барабана, поэтому последней величиной пренебрегаем. Масса груза может быть определена на основе объемной массы данного груза и внутреннего объема тары:

(?=0,25рЯЯЙ/йВс,

где dBt hB — внутренние соответственно диаметр и высота барабана, см; с — объемная масса груза, г/см3.

Выражение (З —ЛЗ)/ЛЗ заменим выражением Я/Лв> что допустимо, так как #//йВ» (#—Лн)/Лн. Тогда

|

Сопротивление сжимающему усилию картонного барабана Рсж зависит от жесткости, числа слоев картона и диаметра барабана [13]:

где «ел — число слоев картона;

Ж — жесткость картона по кольцу, Н/см; Ккл—коэффициент, увеличивающий жесткость за счет клеевого слоя.

В условиях равенства сжимающего усилия и сопротивления этому усилию можно определить допустимую высоту штабелирования данного груза в барабанах определенных параметров

или на основании оптимальной высоты штабелирования и принятой технологии навивки барабанов (Ж=созп1, /i(wi=const)—диаметр, который обеспечит  необходимую поочность:

необходимую поочность:

Сопротивление сжатию барабана можно увеличить» изменяя число слоев картона» образующих стенки барабана, или используя другую марку картона, обладающую повышенной жесткостью.

|

Расчет прочности полимерных пленок. Параметры пленок для скрепления пакетов определяются в зависимости от величины продольных инерционных сил как наибольших, возникающих в процессе движения подвижного состава» фрикционных свойств груза, массы пакета, а также от свойств самой пленки [25].

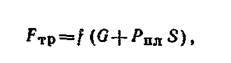

Рассмотрим принципиальную схему сил, действующих на транспортный пакет, скрепленный термоусадочной пленкой (рис. 2.2). На пакет массой Q действует продольная инерционная сила />np=flnpQf которая стремится сдвинуть пакет относительно поддона. Считаем, что поддон не проскальзывает по полу вдоль вагона. Пленка оказывает на пакет равномерное давление Рпл. Равнодействующая этому давлению сила Рпл5 прижимает пакет к поддону и зависит от

свойств плетки и площади верхней плоскости пакета S. На боковые плоскости пакета действуют силы натяжения пленки, равные по величине и обратные по направлениям, поэтому они в расчет не принимаются.

В результате действия силы тяжести G=gQ и силы РПл$ возникает сила трения Frp:

где / — коэффициент трения  между поддоном и пакетом.

между поддоном и пакетом.

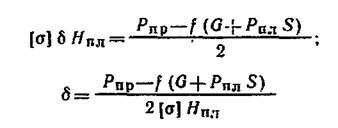

Если Pnp>FTp, пакет сдвигается относительно поддона и при этом происходит деформация пленки, т. е. ее растяжение на вертикальных гранях. Усилие, возникающее в пленке /?, не должно быть больше допустимого:

где [о] — допускаемое напряжение  на растяжение пленки, Н/см2; о — толщина пленки, см; #пл — длина пленки в сечении разрыва, т. е. по вертикальной грани пакета, равная высоте пакета, см

на растяжение пленки, Н/см2; о — толщина пленки, см; #пл — длина пленки в сечении разрыва, т. е. по вертикальной грани пакета, равная высоте пакета, см

Реакция пленки может быть найдена из уравнения сил, действующих на пакет (см. рис. 2.2), Рпр— f(G+Pn*S)—2R—0. Тогда толщина пленки определится из соотношений:

В процессе движения на пакет действуют вибрационные силы, которые ослабляют натяжение пленки, поэтому ее толщину рассчитывают при условии  Рпл=0:

Рпл=0:

2,4. Упаковочные материалы

В зависимости от назначения упаковочные материалы разделяют на изолирующие, поглощающие и амортизационные.

Изолирующие материалы служат для защиты грузов от воздействия внешних агрессивных факторов. К таким материалам относятся разнообразные виды бумаги, фольги, полимерных пленок, а также различные их сочетания. Бумажные изолирующие материалы используются в основном для предотвращения проникновения жиров (пергамент, подпергамент, пергамин) и влаги (парафинированная, водонепроницаемая, битумная и дегтевая). Битумная и дегтевая бумага имеет ограниченное применение, так как вызывает коррозию металлов. Применяются специальные сорта бумаги,

такие, как биостойкая и антикоррозионная. Антикоррозионная бумага содержит в своем составе особые вещества (ингибиторы), которые связывают кислород и вызывают образование на поверхности металла предохранительного слоя.

Для изоляции продукции от проникновения посторонних запахов, жиров и влаги применяется фольга из меди, свинца, алюминия, олова, нержавеющей стали. Фольга используется часто в сочетании с другими различными материалами. В качестве изолирующих используются также полимерные пленки. Герметичные чехлы из полимерных пленок обеспечивают защиту металлических изделий от коррозии в самых экстремальных климатических условиях при температуре до +60 °С и влажности до 100%. Герметичность обеспечивается сваркой швов упаковки, однако для предотвращения конденсации влаги внутрь упаковки необходимо вкладывать вместе с изделием поглощающие материалы.

Поглощающие материалы используются для поглощения избыточных паров воздуха, проникающих внутрь упаковки, или для предотвращения распространения внутри упаковки жидкостей, вытекающих из поврежденной потребительской тары. К таким материалам относятся активированный уголь и силикагель, обладающие высокой гигроскопичностью, и некоторые другие материалы, впитывающие влагу. У силикагеля при упаковке должна быть влажность не более 2%. Если же его влажность выше, необходимо предварительно высушить материалы, а затем расфасовать силикагель в тканевые мешочки массой 1 кг и в таком виде укладывать в упаковку. Общая масса силикагеля, необходимая для осушения избыточных паров, зависит от площади поверхности груза.

Амортизационные материалы обеспечивают сохранность изделий при ударах, вибрации, трении выступающих частей изделия о внутренние поверхности транспортной тары и других нагрузках. Требования к амортизационным материалам следующие: небольшая объемная масса, достаточная механическая прочность, минимальная остаточная деформация, возникающая в результате действия механических нагрузок, негигроскопичность и химическая инертность, отсутствие абразивных свойств, низкая стоимость и простота изготовления.

Характеристика амортизационных материалов. Каждый вид амортизационных материалов имеет свои специфические свойства, определяющие условия использования и ограничивающие сферу применения.

Древесная стружка обладает высокой эластичностью, используется для амортизации тяжелых предметов, однако ее упругие свойства нестабильны, они зависят от влажности. Оптимальная влажность древесной стружки составляет 12—18%. При большей влажности стружка теряет эластичность, а при меньшей ломается и пылит. Кроме того, древесная стружка может содержать смолистые вещества, вызывающие коррозию.

Войлок и шерсть отличаются достаточной упругостью, хорошо сопротивляются повторным деформациям, но, гигроскопичны, подвержены гниению и поражению насекомыми.

Стекловолокно обладает наибольшей упругостью, негипроско-пично, не подвержено сгоранию, но характеризуется высокой абра-зивностью, что значительно ограничивает сферу его применения.

Бумага и картон — наиболее распространенные виды амортизирующих материалов. Они легко принимают нужную форму, стоимость их производства относительно невелика, хорошо амортизируют легкие изделия, применяются для упаковывания пищевых, парфюмерных, медицинских и других грузов, но боятся сырости,, при повторном использовании теряют упругие свойства.

Пенистые полимеры являются наиболее перспективными амортизаторами. Среди них необходимо выделить пенополистирол, амортизирующий и теплоизолирующий материал с микроячеистой структурой. Плотность пенополистирола 25 кг/м3. Он обладает большой механической прочностью, стоек к влаге, низким температурам, не дает пыли, но при повторных нагрузках изменяет свои амортизационные свойства. Применяются также пенополиуретан, пенополиэтилен, велофлекс и др., отвечающие всем современным требованиям, но обладающие пока высокой стоимостью. Свойства пенистых амортизационных материалов достаточно хорошо изучены, разработаны методики расчета прокладок из указанных материалов.

Динамическая характеристика амортизационных материалов. При перевозке различными видами транспорта, хранении на складе в штабелях, выполнении погрузочно-разгрузочных работ система «изделие — упаковка» подвергается воздействию различных видов нагрузок, ударов и вибрации.

Практика показала, что наиболее опасными нагрузками, действующими на систему ««изделие — амортизация — тара» в процессе доставки от изготовителя до потребителя, являются удары. Нормативные воздействия нагрузок на тару и груз при различных условиях перевозки и перегрузки следующие:

Условия перевозок и перегрузок Величина нагрузки, доли g

Перемещение по железной дороге 2,0

Воздействия при соударении же

лезнодорожных вагонов............... 3,0

Перемещение автотранспортом:

по асфальтовому покрытию... 1,0—1,5

» грунтовой дороге...... 3,5

Перемещение морским транспортом 1,0

» авиатранспортом.. 2,0—5.0

Воздействия при выполнении гру

зовых операций................................. 2,0—5,0

Удары при падении....................... 25,0 и более

|

Выбор амортизационного материала для конкретных условий работы осуществляется на основе его динамической характеристики, определяемой специальными испытаниями. В процессе испытания имитируется падение груза (молота) переменной массы на подкладку из амортизационного материала. По результатам испытаний строится график зависимостей ударной перегрузки от статической нагрузки. Эта зависимость и является динамической характеристикой амортизационного материала. Кривая, выражающая зависимость «ударная перегрузка — статическая на-прузка», представляет характерную вогнутую форму (рис. 2.3) с ярко выраженным минимумом.

При малой массе молот (левая ветвь динамической кривой) создает на амортизаторе нагрузку меньшей величины по сравнению с необходимой для того, чтобы, преодолев упругие силы материала, деформировать его на значительную величину (происходит отскок); возникают значительные ударные перегрузки. С увеличением массы молота деформация материала увеличивается и, наконец, достигает такой величины, при которой материал обнаруживает наилучшие амортизационные свойства. Эта нагрузка соответствует минимуму динамической кривой.

При дальнейшем увеличении массы молота возрастает остаточная деформация. Вследствие сильного сжатия материал начинает терять свои амортизационные свойства, ударные перегрузки вновь увеличиваются (правая ветвь кривой). Таким образом, зона минимума кривой (динамической характеристики) соответствует оптимальным условиям работы испытываемого материала.

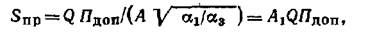

Расчет параметров амортизирующих прокладок. Пусть изделие с массой Q и площадью опнрания S требует защиты от ударов в процессе выполнения погрузочно-разгрузочных работ. При этом известно, что само изделие может выдерживать максимальную перегрузку Пдоп, а максимальная высота его падения Я.

Для защиты указанного изделия используются специальные прокладки из амортизационных материалов, динамические характеристики которых описываются выражением [18]

аг И

ЛВ

где Л — ударная перегрузка, доли g\

С — статическое давление изделия на прокладку, Н/см2; h — высота прокладки, см; ось аз — размерные постоянные величины, характеризующие ударозащит-ные свойства материала, Н/см2, сма/Н; од — коэффициент амортизации.

|

Выбор амортизационного материала определяется условием

"min^ "доп.

где tfmin — минимальное значение ударной перегрузки, которое может обеспечить амортизационный материал определенного вида в заданных условиях.

Минимальное значение ударной перегрузки

|

—с ---- ТГ+аз(—) ~°\

|

Значение статического давления, которое минимизирует функ

цию (2.4), ____

/>*=Л/Я А/бй/б3'.

|

Минимальное значение ударной перегрузки находим* подставляя в выражение (2.4) вместо С значение Р*. После подстановок и преобразований получим

где А — обобщенный коэффициент амортизации:

|

-4=0^+2 V б,б3 ·

Таким образом, если Япип^Ядоп, амортизационный материал данного вида может быть использован для изготовления прокладок.

|

Толщина прокладки уточняется при условии:

/7т1п=/7доп; к = АН/Пп0ц. (2.5)

Площадь прокладки определяется из условия обеспечения оптимального значения статического давления от массы изделия на

|

прокладку: _____

P*=h/HY Oi/o, =Q/Snp, где Sbp — площадь амортизирующей прокладки.

Тогда S=Q#/(Ay<xi/a3), или с учетом выражения (2.5)

|

где At — размерная постоянная величина, характеризующая свойства амортизационного материала, см2/Н:

|

А у Oi/Оз

Полученная площадь прокладки 5Пр сравнивается с площадью опирания груза S. Если S/2^Snp^S, то прокладку изготовляют площадью Sap и располагают ее под центром тяжести груза; если Snp>5, то следует выбрать другой материал и повторить расчет.

По проведенным расчетам конструируют прокладки, производят упаковку изделия и ударные испытания. Кроме того, оценивают виброзащитные свойства упаковки с амортизирующими прокладками по методике, установленной соответствующими стандартами.

Глава 3

Дата добавления: 2015-08-27; просмотров: 1925 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные направления улучшения использования транспортной тары и тарных материалов | | | Твердое топливо 1 страница |