Читайте также:

|

Способ пайки оплавлением дозированного припоя в парогазовой среде (ПОДП в ПГС) обеспечивает равномерный нагрев и оплавление всех мест пайки одновременно, независимо от геометрии ПМК, КП и контактных площадок на ней. Этот способ высокопроизводителен и в настоящее время не более дорогостоящ, чем ПДВП.

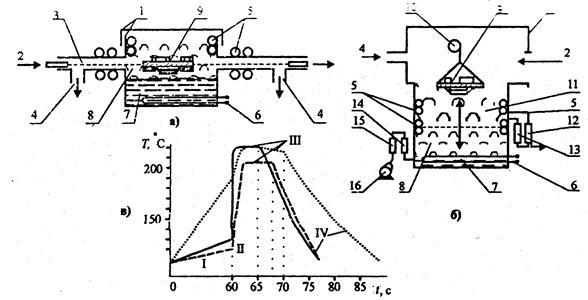

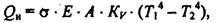

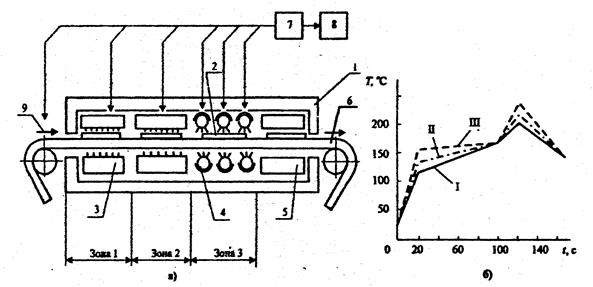

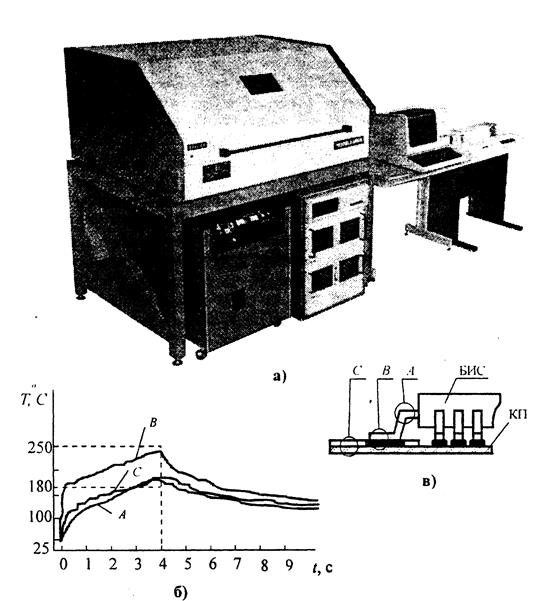

ПДВП в ПГС осуществляется в парах жидкости-теплоносителя (фреона), нагретой до температуры кипения, обычно равной 215 °С. Плата с установленными и зафиксированными на ней компонентами (как монтируемый объект) помещается в рабочую зону контейнера (рис.7.9,а,б) и предварительно нагревается. Далее объект перемещается в зону насыщенного пара кипящего фреона, где температура объекта повышается до 215 °С. Пар в этом случае вытесняет из контейнера воздух (препятствуя тем самым окислительным процессам во время пайки), затем обволакивает объект и начинает конденсироваться на его поверхностях, отдавая при этом скрытую теплоту парообразования. Благодаря тепловому равновесию между жидкостью (теплоносителем) и ее паром, температура всей системы сохраняется постоянной без применения терморегуляторов. Припой (в составе припойной пасты, предварительно сформированной на КП), находящийся в зоне насыщенного пара фреона, расплавляется и образует паяные соединения. Скорость передачи тепла при ПОДП в ПГС можно представить как  , где к - коэффициент теплопередачи, который определяется коэффициентом теплопроводности, коэффициентом вязкости и плотностью конденсирующегося пара; А - площадь поверхности объекта, принимающего тепло; Тп и Т0 - температура соответственно пара (как источника тепла) и нагреваемого объекта.

, где к - коэффициент теплопередачи, который определяется коэффициентом теплопроводности, коэффициентом вязкости и плотностью конденсирующегося пара; А - площадь поверхности объекта, принимающего тепло; Тп и Т0 - температура соответственно пара (как источника тепла) и нагреваемого объекта.

Если сравнить температурно-временной режим для ПДВП (см. рис.7,6) и для ПОДП в ПГС (рис.9,в), то можно видеть, что в последнем случае плата с ПМК большее время, чем при ПДВП, находится в условиях температуры 205 - 215 °С со скоростью ее изменения примерно 4 °С/с, хотя ПДВП проводится при большей температуре (около 230 °С). Для определения влияния температуры к скорости ее изменения на надежность ПМК были проведены испытания, при которых такие компоненты подвергались тысячекратному воздействию скачкообразно меняющейся температуры (за каждые три секунды в пределах от 150°С до -65 °С). Скорость изменения температуры при этом составляла 70 °С/с. После проведения 100 циклов испытаний отказов не наблюдалось, дальнейшие испытания показали менее 0,5 % отказов. На основании проведенных испытаний была определена область безотказнойработы ИМК для жёстких (с более чем 10-кратным запасом) условий испытаний. Нижняя граница этой области проходит выше рабочих температур ПДВП и ПОДП в ПГС, и в то же время опасность повреждения ПМК, например при 215 °С со скоростью изменения температуры 70 °С/с, может наступить только после 40 мин испытаний их на устойчивость к термоциклам, что позволило сделать вывод о пригодности ПДВП и ПОДП в ПГС для микроконтактирования в ТПМ (с точки зрения безотказной работы ПМК).

При общем рассмотрении ПОДП в ПГС в сравнении с другими способами пайки просто реализуемый прецизионный процесс, в сущности представляющий собой равновесную систему (температура источника тепла и объекта пайки одинаковы), способную самоустанавливаться и самостабилизироваться (с высокой точностью выдерживания температурного режима пайки) при групповом двухстороннем монтаже на КП (из разных материалов и различной геометрической формы) любых конструкций ПМК, осуществляемом в бескислородной высокочистой, химически инертной, негорючей технологической среде, что может быть использовано для организации робастной технологии. Однако практика показала, что для этого требуется решить ряд весьма проблематичных задач, касающихся самого метода реализации конденсационной пайки в негерметичных системах. В частности, избежания утечки пара дорогого теплоносителя, а также появления паров воды и различных загрязнений в составе технологической среды во время пайки (в противном случае возможно термическое разложение теплоносителя, что может в свою очередь вызвать коррозию и другие дефекты паяных соединений).

Поэтому совершенствование технологического оборудования для ПОДП в ПГС направлено на разрешение этих проблем.

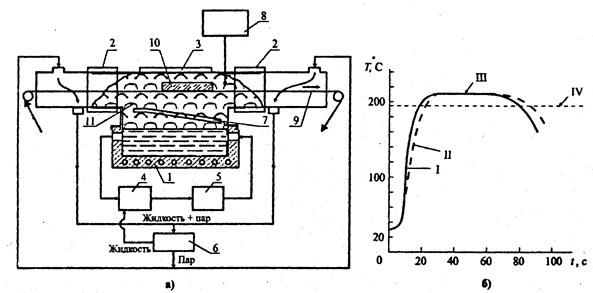

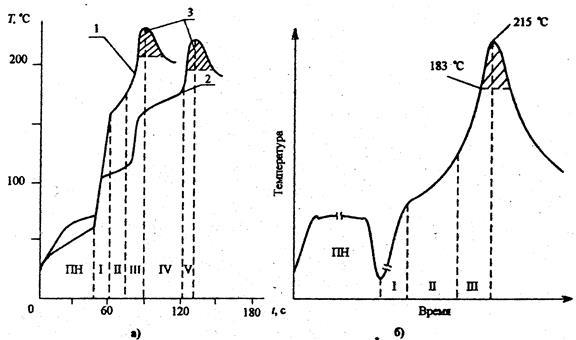

Во избежание потерь теплоносителя радикальным средством считается использование двухпаровых систем пайки (см. рис.9,6), в которых дешевый низкомолекулярный фреон с меньшей температурой кипения, чем основной (рабочий) теплоноситель, создает верхнюю защитную паровую зону, предотвращающую утечку пара рабочего фреона. Разработка двухпаровых систем потребовала усложнения технологического оборудования для пайки как за счет увеличения числа контролируемых параметров, так и вследствие потребности в системе нейтрализации кислот, вероятность образования которых на границе двух парогазовых сред существенно возрастает по сравнению с одной ПГС. Вместе с тем применение защитной ПГС является не единственным способом минимизации потерь дорогостоящего рабочего теплоносителя (и соответственно уменьшения затрат на его приобретение и избежания экологических проблем). В современных промышленных технологических установках ПОДП в ПГС периодического и непрерывного действия используются усовершенствованные системы вентиляции (с регулируемой скоростью оттока воздуха из рабочей зоны) и конденсации (соответственно улавливающие и конденсирующие пары теплоносителя и возвращающие их в рабочую зону), а также системы рециркуляции жидкости-теплоносителя, низко располагаемые (по отношению ко входу и выходу конвейерной ленты) рабочие паровые зоны и другие средства, которые в комплексе позволяют свести к минимуму утечки фреонов (рис.7.10).

Появление инородных веществ в составе технологической среды (ТС) может происходить из-за неконтролируемого изменения относительной влажности в производственной среде и выделения летучих веществ из материалов конструктивов объекта производства во время пайки. Влажность воздуха производственной среды должна поддерживаться в определенных пределах. При низких значениях влажности происходит электризация и слишком быстрое высыхание припойной пасты, а также ускоряются процессы окисления частиц припоя. При повышенной влажности происходит насыщение парами воды материала КП, что приводит к ее короблению в процессе нагрева и десорбции паров воды в ТС. Повышенная влажность влияет также на вязкость припойной пасты, что, в свою очередь, изменяет толщину слоя пасты, осаждаемого на контактные площадки. И, наконец, из-за высокой гигроскопичности припойные пасты легко впитывают влагу, что приводит к образованию шариков припоя и разбрызгиванию пасты в процессе ее оплавления вследствие быстрого испарения содержащейся в ней влаги. Рядом экспериментов установлено, что оптимальное значение относительной влажности воздуха производственной среды при монтаже ЭУ в ТПМ с использованием ПОДП в ПГС лежит в пределах 35-45 %.

Большинство используемых в составе припойных паст флюсов растворяются жидкостями-теплоносителями. Растворимость лежит в пределах от 0,02 до 0,38 %. Излишки флюса, попав в жидкость, накапливаются до точки насыщения, выше которой образуется эмульсия с содержанием капель флюса. Эти капли довольно быстро оседают на поверхности нагревателя и стенках оборудования. Наибольшие проблемы создает флюс, осевший на нагревателе. С увеличением толщины слоя осевшего флюса ухудшается тепловой контакт нагревателя с жидкостью; для обеспечения нормальной работы установки приходится повышать температуру нагревателя, что приводит к частичному обугливанию флюса. По мере увеличения толщины слоя флюса возрастает требуемое для поддержания нормальной температуры жидкости количества тепла. В конечном счете, нагреватель покрывается толстым пористым слоем сгоревшего флюса, при этом температура может возрасти до такой степени, что приведет к расплавлению нагревательного элемента. Образующаяся на поверхности нагревательного элемента корка имеет пористую структуру, через которую жидкость легко проникает к поверхности перегретого элемента.

Используемые в конденсационной пайке фторуглеродистые жидкости имеют высокую температурную стабильность, однако они являются органическими соединениями и разлагаются при чрезмерном нагреве. Такое разложение происходит при соприкосновении с перегретым нагревательным элементом, а продуктами разложения являются низкомолекулярные газы, такие как перфторизобутилен и фтористый водород, которые нежелательны для процесса пайки, первый - вследствие опасности для здоровья обслуживающего персонала, второй - как высококоррозионно-активное вещество.

Одним из эффективных способов избежания термического разложения теплоносителя является его фильтрация с применением как минимум двух фильтров и системы автоматической очистки фильтров, степень которой зависит от количества попадающего в жидкость флюса. Новейшие установки ПОДП в ПГС снабжены системами непрерывной фильтрации (см. рис.7.10), которые имеют преимущества перед использовавшимися ранее, когда приходилось на некоторое время останавливать установку для очистки фильтров и удаления скопившегося флюса.

Эффективным также является использование косвенного подогрева теплоносителя, что позволяет исключить прямой контакт фреона с нагревательным элементом.

Рис.7.9.Устройство контейнера для ПОДП в ПГС с однопаровой зоной (а), двухпаровой зоной (б) и температурно-временные режимы полного цикла ПОДП в ПГС (в) для крупногабаритных ПМК на КП (….), большинства корпусированных и бескорпусных ПМК (- - -) и многовыводных кристаллодержателей (—): 1 - корпус контейнера; 2 - подача КП с ПМК; 3 - конвейер; 4 - вентиляция; 5 - охладитель; 6 - нагреватель; 7 - жидкость-теплоноситель; 8 - насыщенный пар рабочей жидкости-теплоносителя (основная, рабочая (первичная) паровая зона); 9 - КП с ПМК; 10 - подъемный механизм; 11 - вторичная (защитная) паровая зона; 12 - удаление кислоты; 13 - осушитель; 14 - фильтр; 15 - теплообменник; 16 - насос. I - предварительный подогрев КП с ПМК; II - быстрый нагрев с оплавлением припоя; III - процесс пайки; IV - охлаждение смонтированного изделия

Рис.7.10.Схема установки ПОДП в ПГС непрерывного действия с замкнутым технологическим циклом (а) и ее температурно-временной режим (б) при скорости движения ленты конвейера 1,75 м/мии: 1 - нагреватель; 2 - контур охлаждения; 3 - окно для наблюдателя за процессом оплавления; 4 - фильтр; 5 - насос; 6 - сепаратор; 7 - сборник флюса; 8 - индикатор температуры, уровня пара и счетчик изделий;9 - лента конвейера; 10 - КП с ПМК; 11 - однопаровая рабочая зона. I - температура корпуса ИС типа SO;II -температура основания КП; III - температура кипения рабочей жидкости теплоносителя (215°С);IV - температура оплавления припойной пасты(196°С)

Для предупреждения перегрева теплоносителя рекомендуется снижать плотность теплового потока с поверхности нагревателя с 12 до 3 Вт/см2, использовать автоматический контроль уровня жидкости-теплоносителя и установить жесткий контроль условий хранения и применения припойных паст. Например, подсушка паст после их нанесения на КП трафаретной печатью должна обеспечивать удаление не менее 80 вес. % растворителя и осуществляться при температуре 75 -100 °С в течение 15 - 40 мин в зависимости от типа растворителя и органического связующего вещества, а промежуток времени между окончанием формирования припойного покрытия до ПОДПсвести к минимуму.

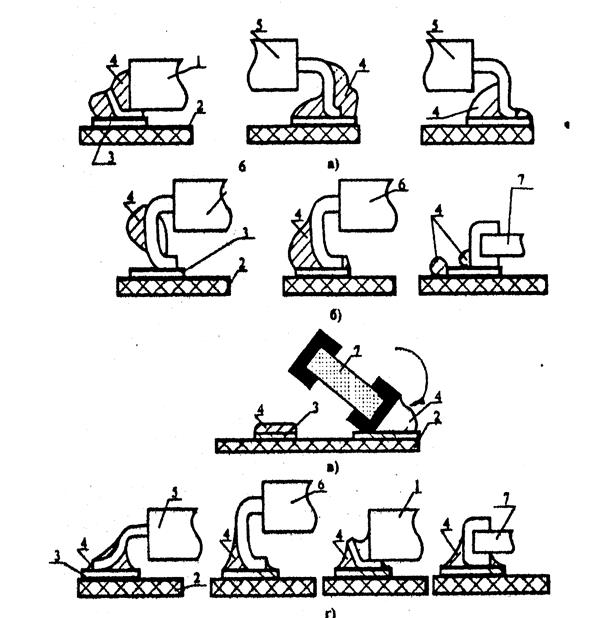

Для избежания дефектов пайки и получения правильной галтели (т.е. формы паянного соединения, профиль которой при отсутствии дефектов должен быть похож на вогнутый шарик) (рис.7.11) необходимо знать не только физико-химические процессы, происходящие при пайке, специфику ПОДП в разных ТС, но и понимать причины возникновениядефектов при пайке. Использование самого совершенного технологического оборудования еще не гарантирует бездефектную пайку, причинами появления дефектов могут быть:

- неоптимальная толщина припойной пасты (см. рис.7.11,а,б);

- некомпланарность выводов ПМК;

- наличие градиентов температуры у паяемого объекта в первыймомент пайки (из-за отсутствия предварительного подогрева объекта до 80 - 120 °С) (см. рис.7.11,б,в);

- неоптимальное проектирование контактных площадок знакомест (см. рис.7.11,в, а также смещения компонентов с номинальных позиций на знакоместах);

- закипание остаточной влаги в припойной пасте во время пайки (разбрызгивания припоя, шарики припоя, смещения компонентов, процессы коррозии);

- наличие остатков растворителя вприпойной пасте и быстрое его испарение при пайке (см. рис. 11,б, а также смещения компонентов);

- неудовлетворительная смачиваемость припоем, например, одного из выводов компонента (см. рис.7.11,б,в, а также смещения компонентов);

- превышение скорости перемещения паяемого объекта в момент кристаллизации спаев (смешения компонентов на знакоместах);

- неоптимальная дозировка припоя для разных ПМК (см.

рис.7.11,а - в, а также унос чип-компонентов течением припоя);

- недопустимый разброс по длине и (или) ширине металлизированных участков ПМК, особенно у чип-компонентов (см. рис.7.11,в, а также смещения или унос чип-компонентов течением припоя);

- неоптимальный выбор содержания ингредиентов припоя всоставе припойной пасты (эффект "фитиля").

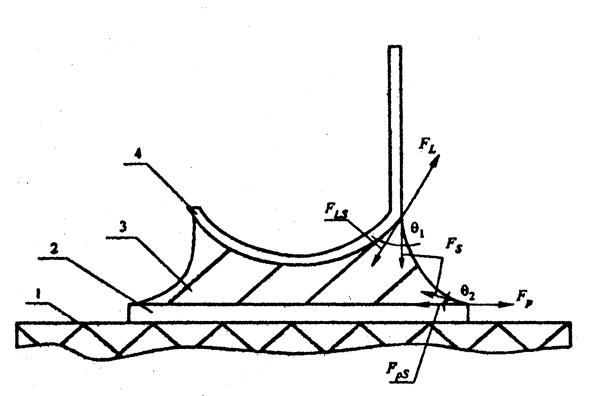

И все же эффект "фитиля" является самым характерным дефектом для ПОДП в ПГС и представляет собой затягивание припоя на верхнюю часть вывода (вплоть до сопряжения его с телом корпуса) ПМК в момент оплавления припоя, что связано со способом доставки тепла к паяемым поверхностям. Анализ действующих в паяемом соединении сил поверхностного натяжения с привлечением классической теории смачивания (рис.7.12) позволяет выделить основные факторы, управление которыми способствует избежанию затягивания припоя на вывод ПМК и тем самым обеднению места пайки припоем либо обрыву соединения вывода ПМК c контактной площадкой КП.

К таким факторам относятся:

- скорости смачивания припоем вывода ПМК и контактной площадки КП;

- разность температур верхней части вывода и контактной площадки при попадании объекта в зону пайки и в момент оплавления припоя;

- компланарность выводов ПМК (особенно много выводных);

- точность дозировки припоя для разной формы выводов ПМК;

- состав и содержание ингредиентов припоя в припойной пасте (например, рекомендуется на время выравнивания температур верхней части вывода ПМК и контактных площадок КП обеспечивать задержку оплавления припоя путем использования в составе припойной пасты смеси порошков сплава 10Sn/90Pb и чистого олова в количествах, необходимых для образования эвтектического сплава 63Sn/37Pb в процессе пайки).

Рис.7.11.Возможные дефекты после пайки оплавлением дозированного припоя вследствие его передозировки (а), обеднения им места пайки (эффект "фитиля" либо “шарики припоя”) (б), опрокидывания чип-компонента (в) и образование правильной галтели после пайки для четырех типов компонентов (г): 1 - безвыводной корпус БИС с доращиваемыми выводами; 2 - КП; 3 - контактная площадка на КП; 4 - припой; 5 - корпус типа S0, 6 - корпус типа РLСС; 7 - чип-компонент

Рис.7.12.Силы поверхностного натяжения, действующие на сопрягаемые элементы при образовании галтели паянного соединения: 1 - КП; 2 - контактная площадка; 3 - припой; 4 - вывод ПМК;  - силы поверхностного натяжения припоя при оплавлении;

- силы поверхностного натяжения припоя при оплавлении;  и

и  ,

,  и

и  -силы, связанные с межфазным натяжением (при учете влияния границы с газообразной средой) соответственно в системе вывод компонента - припой, контактная площадка - припой;

-силы, связанные с межфазным натяжением (при учете влияния границы с газообразной средой) соответственно в системе вывод компонента - припой, контактная площадка - припой;  и

и  -краевые углы смачивания припоем соответственно вывода и контактной площадки.

-краевые углы смачивания припоем соответственно вывода и контактной площадки.

Таким образом, при учете специфики ПОДЛ в ПГС и выборе само го современного технологического оборудования данный способ пайки перспективен для ТПМ. Он поддается автоматизации на любом уровне, однако сам процесс лайки осуществляется в химически активной среде, что требует применения специальных материалов и для изготовления оборудования, и для очистки смонтированных изделий. Устранение дефектов монтажа (например, путем замены ПМК) и ремонт готовых ЭУ с применением ПОДП в ПГС исключены.

Более дешевые способы реализации ПОДП с конвекционным механизмом теплопередачи, например, в среде нагретого воздуха либо инертного газа не получили широкого распространения в ТПМ для монтажа ЭУ по причине неудовлетворительной воспроизводимости показателей качества паяных соединений при групповой пайке (из-за неконтролируемых процессов окисления во время пайки, особенно в среде нагретого воздуха, и трудностей реализации группового на высоком уровне автоматизированного стабильного процесса пайки без ограничения материалов конструктивов по нагревостойкости). Пайка ОДП в среде нагретого инертного газа обычно осуществляется при температуре 280 °С в течение 10 - 15 с с начала оплавления припоя и используется в ТПМ преимущественно при устранении дефектов монтажа с применением локального нагрева знакоместа с ПМК.

Пайка оплавлением дозированного припоя с применением излучательного нагрева.

Передача тепла излучением по своей природе отличается от конвекционной и кондукционной главным образом боль шей скоростью переноса тепла, отсутствием прямого контакта с источником излучения и управляемой проникающей способностью излучения в материалы конструктивов ЭУ. Глубина, на которую проникает излучение, может быть определена из уравнения

Где  - интенсивность излучения с длиной волны

- интенсивность излучения с длиной волны  на глубине z;

на глубине z;  - интенсивность падающего излучения (с длиной волны

- интенсивность падающего излучения (с длиной волны  ) на поверхность конструктива;

) на поверхность конструктива;  - коэффициент поглощения излучения материалом конструктива. Если учесть, что скорость поглощения энергии излучения нагреваемым объектом Р(z) прямо пропорциональна производной интенсивности излучения по глубине, т.е.

- коэффициент поглощения излучения материалом конструктива. Если учесть, что скорость поглощения энергии излучения нагреваемым объектом Р(z) прямо пропорциональна производной интенсивности излучения по глубине, т.е.  а мощность излучателя

а мощность излучателя  определяется по закону Стефана-Больцмана:

определяется по закону Стефана-Больцмана:  (где

(где  - постоянная Стефана-Больцмана; E - излучательная способность источника излучения; A - площадь излучающей поверхности; Т1 - температура излучателя) и в то же время площади излучателя и объекта соизмеримы, то количество тепла

- постоянная Стефана-Больцмана; E - излучательная способность источника излучения; A - площадь излучающей поверхности; Т1 - температура излучателя) и в то же время площади излучателя и объекта соизмеримы, то количество тепла  передаваемого от источника излучения к нагреваемому объекту можно представить в виде:

передаваемого от источника излучения к нагреваемому объекту можно представить в виде:

где  - поправочный коэффициент, учитывающий геометрические факторы поля видимости объекта для конкретного вида излучения; Т2 - температура нагреваемого объекта. Таким образом, при излучательном нагреве передача тепла прямо пропорциональна температуре в 4-й степени, следовательно, излучательный нагрев объекта происходит значительно быстрее, чем прочие. С повышением температуры источника мощность излучения возрастает, а доля коротковолнового излучения в спектре увеличивается. При соответствующем подборе спектра излучения, а также материалов конструктивов объекта, способных поглощать, отражать либо пропускать излучение, можно изменять проникающую способность излучения во время его взаимодействия с нагреваемым объектом, тем самым управлять процессом излучательного нагрева. И все же ПОДП с излуча-тельным нагревом - термодинамически неравновесный процесс, так как температура излучателя существенно отличается от температуры объекта (например, для ТС с ИК излучением

- поправочный коэффициент, учитывающий геометрические факторы поля видимости объекта для конкретного вида излучения; Т2 - температура нагреваемого объекта. Таким образом, при излучательном нагреве передача тепла прямо пропорциональна температуре в 4-й степени, следовательно, излучательный нагрев объекта происходит значительно быстрее, чем прочие. С повышением температуры источника мощность излучения возрастает, а доля коротковолнового излучения в спектре увеличивается. При соответствующем подборе спектра излучения, а также материалов конструктивов объекта, способных поглощать, отражать либо пропускать излучение, можно изменять проникающую способность излучения во время его взаимодействия с нагреваемым объектом, тем самым управлять процессом излучательного нагрева. И все же ПОДП с излуча-тельным нагревом - термодинамически неравновесный процесс, так как температура излучателя существенно отличается от температуры объекта (например, для ТС с ИК излучением  300 - 800°С, а Т2 = 210 - 230 °С), что требует прецизионного контроля технологических параметров процесса пайки и управления ими.

300 - 800°С, а Т2 = 210 - 230 °С), что требует прецизионного контроля технологических параметров процесса пайки и управления ими.

ПОДП с ИК нагревом.

В ТПМ для групповой ПОДЛ с излучательным нагревом используется преимущественно ИК излучение в диапазоне длин волн 1,3 - 5,0 мкм. Пайка в этом случае осуществляется в негерметичной системе (рис.13,а) с применением двух типовисточников ИК излучения: плоских керамических панельных (в количестве от 4 до 20), работающих в режиме средневолнового рассеянного ИК излучения (при этом 60 % тепла передается объекту за счет естественной конвекции (так как в рабочей камере присутствует газообразная среда) и 40 % при помощи излучения) и локальных концентрированных (ламповых) излучателей (в количестве 2-8), работающих в режиме коротковолнового ИК излучения (при этом доля конвекционной составляющей в общем количестве тепла, передаваемого объекту» не превышает 5 %, а 95 % тепловой энергии доставляется к объекту излучением). Отношение излучательной  к конвекционной

к конвекционной  составляющей (называемое ИК индексом; ИКИ=

составляющей (называемое ИК индексом; ИКИ=  ) в общем количестве передаваемого объекту тепла выбирается как можно меньшим, если требуется избежать больших градиентов температуры в нагреваемом объекте, и как можно большим для уменьшения времени облучения объекта, т.е. повышения эффективности процесса пайки. Это надо учитывать при отработке технологических режимов ПОДП с ИК нагревом.

) в общем количестве передаваемого объекту тепла выбирается как можно меньшим, если требуется избежать больших градиентов температуры в нагреваемом объекте, и как можно большим для уменьшения времени облучения объекта, т.е. повышения эффективности процесса пайки. Это надо учитывать при отработке технологических режимов ПОДП с ИК нагревом.

Для качественной ПОДЛ при использовании ИК излучения важно знать его длину волны, прозрачность остаточной газообразной ТС, а также характер поведения материалов конструктивов ЭУ в условиях облучения. Непосредственно для оплавления припоя, как правило, выбирается ИК излучение с длиной воли в диапазоне 1,3 - 2,5 мкм, в котором органические вещества прозрачны, что позволяет излучению проникать в глубь припойной пасты, быстро и беспрепятственно удалять из нее остатки растворителей без разбрызгиваний припоя и вспышек растворителей, не повреждая защитное или маскирующее покрытие, а также материал КП. Наиболее эффективными источниками коротковолнового ИК излучения являются лампы с вольфрамовой нитью накала.

Если технология ПОДП с ИК нагревом хорошо отработана, то в паяных соединениях, как правило, не возникают напряжения, как это бывает во время ПВП, ПДВП либо ПОДП в ПГС и др., когда нагреваются только поверхности материалов конструктивов монтируемых изделий.

Однако быстрый разогрев объекта, что характерно для ПОДП с ИК нагревом, может вызвать температурные градиенты в конструктивах ЭУ в зависимости от скорости их нагрева и сложности геометрии, от места размещения компонентов на КП, от их теплопроводности и массы. Эффект "геометрии" (зависимость теплопередачи излучением от местоположения ПМК на КП) при ПОДП с ИК нагревом проявляется в том случае, если облучаемые ПМК (даже однотипные) находятся на разных местах КП, например, в центре или на краю платы, так как в первом случае энергию излучения поглощает одна поверхность ПМК, а во втором - три поверхности. Кроме того, поглощающая способность материалов ПМК, нагреваемых ИК излучением, может быть разной в зависимости от наличия на КП ПМК в корпусах с большой отражающей поверхностью либо сильно отличающихся степенью черноты (так называемый "теневой" эффект вследствие цветочувствительности ИК излучения). В результате компоненты поглощают энергию излучения с разной скоростью (и в разном количестве), что также может привести к появлению температурных градиентов в монтируемых изделиях, и это важно учитывать при отработке ТП пайки. Экспериментально определено, что влияние теплопередачи конвекцией или за счет теплопроводности на температурные градиенты в последнем случае несущественно. Самым радикальным средством для избежания в конструктивах градиентов температуры является комплекс мер,

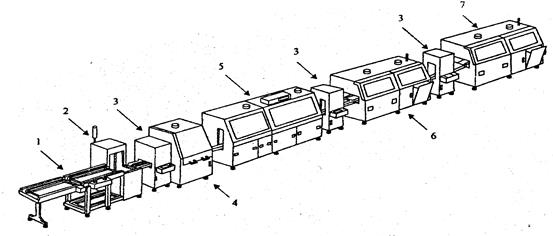

обеспечивающих близкий к равновесному процесс пайки с выравниванием температуры объекта до оплавления припоя и с высокой стабильностью поддерживания технологических параметров при монтаже изделий. В частности, ПОДП с ИК нагревом следует проводить в потоке инертного газа, выводящего из зоны пайки воздух и летучие продукты, выделяющиеся из паст и КП при нагреве (в противном случае летучие продукты осаждаются на поверхностях узлов и деталей рабочей камеры, включая нагреватели, что приводит к изменению параметров ТС ( и др.), к появлению дефектов пайки и существенно усложняет управление ТП монтажа ЭУ). Рабочее пространство установки ПОДП с ИК нагревом должно иметь минимум три температурные зоны (в самом современном гнбкоавтоматнзи-рованном оборудовании для данного способа пайки количество температурных зон может быть больше 10 с автономным контролем и у правлением параметрами нагревателей и ТС в целом), а температурно-временной режим пайки должен быть многоступенчатым (рис.7.13,а,б).

и др.), к появлению дефектов пайки и существенно усложняет управление ТП монтажа ЭУ). Рабочее пространство установки ПОДП с ИК нагревом должно иметь минимум три температурные зоны (в самом современном гнбкоавтоматнзи-рованном оборудовании для данного способа пайки количество температурных зон может быть больше 10 с автономным контролем и у правлением параметрами нагревателей и ТС в целом), а температурно-временной режим пайки должен быть многоступенчатым (рис.7.13,а,б).

В зоне 1 нагрев КП с ПМК должен обеспечить быстрое удаление из них летучих ингредиентов при оптимальной скорости нагрева, не превышающей 7 град/с. Однако градиенты температуры, возникающие в монтируемом объекте при быстром ИК нагреве, могут привести к повреждениям некоторых конструктивов, например, ПМК, содержащих материалы с низкой теплоемкостью, термочувствительных ПМК и т.п. Поэтому для гарантии обеспечения качественной пайки и высокой эксплуатационной надежности ЭУ в перспективном технологическом оборудовании для ПОДЛ с ИК нагревом предусмотрена возможность чередования зон быстрого и медленного нагрева. Так, в зоне 2 (см. рис.7.13) осуществляется выравнивание температуры объекта при скорости его нагрева не более 0,5 град/с. Медленное изменение температуры, например от 160 до 170 °С (см. рис.7.13,6), обеспечивает равномерное распределение тепла в монтируемом изделии не только за счет ИК излучения, но и свободной конвекции и теплопроводности при теплопередаче до достижения равновесного состояния ТС с объектом в этой зоне и минимизации градиентов температуры.

Режим работы в зоне 3 подобен по скорости нагрева режиму зоны 1, но реализуется в диапазоне температур процесса пайки, начиная с температуры оплавления припоя (см. рис.7.13,6). При этом контролируется и минимизируется время оплавления припоя и тем самым пребывания ПМК в высокотемпературной зоне быстрого нагрева. При большом разнообразии ПМК иногда целесообразно использовать перед быстрым нагревом предварительный плавно-ступенчатый нагрев (рис.7.14,а,б) до температуры 50 - 70 °С, не вызывающий возникновения градиентов температуры в монтируемом изделии и заметно снижающий воздействия на ПМК температур в последующих зонах быстрого нагрева. Это требует использования как минимум пятизонной установки ПОДЛ с ИК нагревом, что экономически всегда оправдывается за счет повышения качества пайки.

Многозонные системы пайки с ИК нагревом незаменимы для высокоплотного монтажа особо сложных изделий (с многовыводными кристаллодержателями сложной конструкции), поскольку позволяют с учетом многофакторности процесса пайки подобрать оптимальный многоступенчатый температурно-временной режим, обеспечивающий высокое качество и надежность паянных соединений. Типичный цикл ПОДЛ с ИК нагревом рассчитан на выдерживание ПМК в нагретом состоянии в течение 90 -130 с (см. рис.7.13, и 7.14), поэтому для обеспечения их безотказной работы необходим правильный выбор количества температурных зон установки пайки, экспериментальное определение и отработка температурно-временного режима бездефектной пайки для конкретного ЭУ при наличии прецизионного контроля технологических параметров процесса пайки автономно для каждой температурной зоны установки.

Рис.7.13.Схеме реализации ПОДП с применением ИК нагрева(а) и ее температурно-временней режим (б): 1 - корпус установки; 2 - КП с ПМК; 3 - плоские ИК нагреватели; 4 - кварцевая ИК лампа;5 - охладитель 6 – лента конвейера; 7 - микропроцессор, 8 - дисплей, 9 - направление движения конвейера. I - нагрев массивных ПМК; II-нагрев паяемых соединений; III - нагрев деталей малой массы.

Рис. 7.14.Температурно-временные режимы ПОДП с применением ИК излучения при монтаже ПМК на КП (а) и тонкоплёночных МСБ (б): 1 - для двухступенчатого и 2 - для трёхступенчатого режимов пайки; 3 - область оплавления дозированного припоя. I-V - чередования соответственно быстрого и медленного нагрева; ПН - предварительный нагрев

Проведение пайки в потоке очищенного, химически инертного газа, например азота, в значительной степени уменьшает содержание кислорода в рабочем объеме установки, но не устраняет полностью окислительные процессы во время пайки, поэтому рекомендуется в качестве защитной ТС применять смесь азота и водорода (5% Н2 для восстановления металлов из оксидов). Использование данной смеси газов уменьшает расплывание флюса (предположительно из-за увеличения его поверхностной энергии в восстановительной среде) и растекание припоя при оплавлении, что способствует уменьшению смещения ПМК в момент оплавления припоя и упрощает очистку смонтированных ЭУ. Это особенно важно в случае, когда ПМК закрепляются на платах только с помощью флюса (без специальных адгезивов). Так, при смещении концов выводов ПМК более чем на ±0,5 величины шага контактных площадок знакоместа оплавление дозированного припоя может заметно облегчить разворот компонента за счет тангенсальной составляющей силы поверхностного натяжения припоя в момент его оплавления (см. рис.12), ухудшая при этом точность позиционирования ПМК на КП.

Ранее отмечалось, что увеличение числа температурных зон (и соответственно ступеней температурно-временного режима) способствует улучшению качества пайки, например, рекомендуемый четырехступенчатый ее режим (см. рис.14 ) несколько удлиняет процесс пайки, но позволяет существенно уменьшить количество дефектов пайки - да двух на 1 млн паянных соединений. Это важно, в частности, при использовании в составе паст и флюсов смесей растворителей, а также применении конформных покрытий. Как показывают исследования, ИК нагрев (по сравнению с конвекционным и кондукционным) обеспечивает увеличение на 20 - 30 % прочности паянных соединений и снижение на 95 % числа дефектов в местах пайки.

Анализ возможных видов дефектов после ПОДП с ИК нагревом показывает, что их появление обусловлено двумя причинами:

- неоптимальным определением температурно-временного режима пайки (в результате чего могут появляться шарики припоя; смещения и (или) перевороты ПМК; коробления КП; перегревы в ЭУ, вызывающие повышение интенсивности отказов ПМК; обесцвечивания КП; дефекты, связанные с проявлением эффекта "фитиля" (см. рис.11), а также "геометрического" и "теневого" эффектов);

- неоптимальным проектированием КП (в результате могут быть обесцвечивания КП; коробления КП; смещения и (или) перевороты ПМК; дефекты, вызванные проявлением "геометрического" и "теневого" эффектов).

Специфику применения ИК излучения для групповой ПОДП следует учитывать: при выборе навесных компонентов (например, важно правильно выбирать их массу, габариты, оптические свойства материалов корпусов и т.д.); при разработке компоновочной схемы ячейки ЭУ (следует размещать ПМК в больших корпусах на краях КП и малых - в центре КП, оценивать потребности в теплоотводах и защите ПМК); при проектировании КП (надо иметь сведения об оптических свойствах материала основания КП, припойной пасты, защитных и отражающих покрытий, а также теплоотводящих, термокомпенсирующих и отражающих излучение элементов КП).

В производстве ЭУ на многослойных КП иногда используют ПОДП с комбинированным нагревом, т.е. комбинацию ИК излучения и коидукционного (контактного) нагрева (рис.7.15). Контактный нагрев осуществляется нагреваемой конвейерной лентой (реже - нагретой плитой) и позволяет в комбинации с излучательным несколько сократить время пребывания изделия в установке пайки и обеспечивает более эффективное выравнивание температуры объекта пайки по сравнению с применением только йзлучательного нагрева, хотя и используется в основном при монтаже ЭУ на платах с повышенной нагревостойкостью.

Сравнение способов ПОДП в ПГС и с ИК нагревом позволяет рекомендовать первый для мелкосерийного производства и лабораторных применений (оборудование для ПОДЛ в ПГС имеет небольшие размеры и просто управляемо) при изготовлении преимущественно малогабаритных ЭУ с высокоплотным двухсторонним ПМ и по возможности с однотипной конструкцией сложных корпусов ПМК; второй - в составе гибких автоматизированных поточных линий (технологическое оборудование, несмотря на более простое устройство рабочей камеры, чем в первом случае, имеет большие размеры, сложнее в управлении и требует частой автоматической подстройки параметров ТП во время монтажа) для изготовления ЭУ на КП с шириной от 50 до 500 мм, с разнообразной конструкцией ПМК и разными вариантами их сборки на КП (одно- или двухсторонний) при высоком выходе годных ЭУ после монтажа.

ПОДП с применением лазерного излучения.

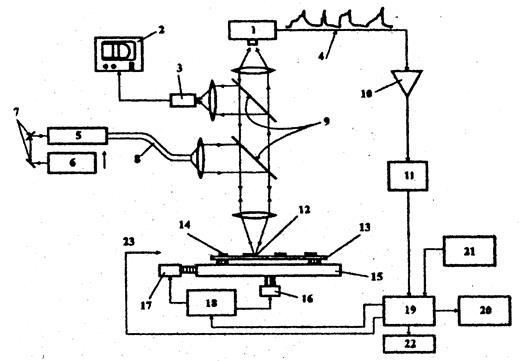

Лазерное излучение характеризуется высокой когерентностью, направленностью и плотностью потока в сравнении с ИК излучением. При использовании самого современного технологического оборудования ПОДП лучом лазера можно назвать способом пайки с последовательно-групповым (т.е. средним) уровнем автоматизации, так как для реализации пайки на самом высоком уровне автоматизации (т.е. одновременного оплавления припоя сразу во всех местах контактирования ПМК с КП) потребовалось бы количество лазерных лучей, как минимум равное числу паяемых соединений (современные ЭУ могут содержать более 10000 паянных соединений). Большинство установок лазерной ПОДЛ выполняют монтаж последовательно по каждому отдельному контакту вывода ПМК с контактной площадкой КП, осуществляя точечный нагрев (рис.7.16) как в непрерывном, так и в импульсном режимах. С помощью системы специальных оптических зеркал можно разложить лазерный луч на несколько и осуществлять многоточечную (групповую, по ряду контактов) пайку, хотя и с ограниченным количеством (не более 50) одновременно паяемых соединений. Однако, несмотря на невысокую производительность, лазерная ПОДП имеет следующие преимущества в сравнении с ПОДП с ИК нагревом:

- в процессе пайки оплавляется очень малый участок, при этом КП

и ПМК расположенные на ней, могут не нагреваться;

- точечный нагрев, направленным пучком лазерного излучения

обеспечивает селективность процесса пайки, что позволяет осуществить,

например, ремонт изделия, в том числе замену компонентов и т.д. (при

ИК нагреве это исключено);

- малое время пайки (0,1 -4,0 с);

- простоту контроля и управления процессом пайки;

- источник лазерного излучения может быть вынесен за пределы рабочего пространства, поскольку пайку можно осуществлять, напри мер, через стекло;

это упрощает выбор технологической среды для проведения пайки и позволяет добиться требуемой чистоты процесса, а также облегчает работу с оптической системой;

- с применением оптико-волоконных световодов (для передачи энергии излучения), ЭВМ и робототехники система для пайки становиться компактной, гибкой (быстро перестраиваемой), высокопроизводительной;

- спай после лазерной пайки имеет самую мелкозернистую, высокооднородную структуру и минимальную толщину интерметаллических

прослоек (из-за кратковременного действия тепла (20 - 30 мс) и высокой

скорости кристаллизации расплава), что существенно повышает надежность паяных соединений;

Рис. 7.15.Автоматизированная технологическая линия сборки и монтажа ПМК на многослойных керамических КП для мелкосерийного многономенклатурного производства ЭУ в ТПМ: 1 - транспортер; 2 - магазин; 3 - накопитель; 4 - установка нанесения припойных и защитных покрытий; 5 - сборочный автомат, 6 - установка ПОДП с комбинированным нагревом (ИК излучением и кондукционным);7 - установка очистки смонтированных изделии

Рис. 7.16.Схема реализации процесса лазерной ПОДП со встроенным контролем качества паянных соединений: 1 - детектор ИК излучения, выделяющегося при лайке; 2 - дисплей для оперативного отображения информации (в том числе при координатном программировании); 3 - видеокамера (указатель цели лазерному лучу); 4 - термическая сигнатура паянного соединения; 5 - твердотельный лазер (для пайки); 6 - газовый лазер (для вспомогательных операций); 7 - зеркала, 8 - оптико-волоконный световод; 9 - оптические линзы; 10 -усилитель; 11 - АЦП; 12 - подача лазерного луча на вывод компонента (в место пайки); 13 - КП; 34 - навесной компонент, 15 - координатный стол, 16 - перемещение по оси г, 17 - перемещение по оси у, 18 - сервисная система перемещения стола; 19 - цифровое преобразование ИК излучения, идентификация, компьютерное управление перемещением координатного стола; 20 - периферийные устройства ЭВС; 21 - память ЭВС; 22 - маркировка изделий с дефектами; 23 - сенсорные устройства для определения и регулирования мощности лазерного излучения.

- выбор материалов ТС, начиная с этапа, предшествующего сборке ПМК на КД менее критичен, чем для других способов монтажа (пайка может проводиться в обычной атмосфере; нет потребности в специальных флюсах, адгезивах и очистителях, т.е. можно использовать обычные недорогие материалы ТС так как за время пайки летучие вещества практически не выделяются, отсутствуют растекания припойной пасты (в том числе флюса), однако пайка не может выполняться одновременно с двух сторон КП);

- возможность фокусировки лазерного луча в пятно диаметром 25 мкм и менее обеспечивает высококачественную пайку многовыводных БИС (СБИС, УБИС) (т.е. пайку самых миниатюрных выводов с наименьшим шагом без перемычек и шариков припоя);

- возможность чередования монтажных операций со сборочными в любой задаваемой программой работы лазерного луча последовательности (что важно при наличии в составе изделия ПМ соединителей, шлейфов и других узлов);

- гибкая перестройка режима работы лазерного луча обеспечивает высококачественную пайку любых ПМК независимо от их массы, габаритов и термочувствительности без ограничений при выборе материала диэлектрического основания КП;

- возможность монтажа без применения флюсов и очистных процессов;

- наибольший выход годных изделий при наилучшем качестве паянных соединений после монтажа.

Современные установки лазерной ПОДП содержат, кроме конструктивов, приведенных на рис.7.16, блок питания, систему охлаждения и устройства, обеспечивающие безопасность работы. Однако в более перспективном оборудовании используется как минимум двухлучевая система с блоком сканирования и автономным управлением лучей, позволяющая производить пайку по двум противоположным рядам контактов ПМК - КП (лазерный луч сканирует вдоль контактных площадок КП для улучшения теплопроводности контактируемых элементов и уменьшения времени пайки) (рис. 17,а).

Развивающаяся ТПМ предъявляет следующие требования к установкам лазерной ПОДЛ:

- способность монтировать все типы ПМК независимо от их размеров, формы, поворота и места размещения на КП;

- использование одновременной работы как минимум двух лучей (для предотвращения опрокидываний чип-компонентов);

- независимое программирование работы каждого луча (для пайки ассиметричных ПМК, а также возможности изменения (при необходимости) энергии излучения, передаваемой каждому монтируемому контакту);

- согласование программного обеспечения установки с характеристиками САПР ЭУ для использования данного оборудования в составе ГПС.

В настоящее время в установках лазерной ПОДП находят применение два типа лазеров - твердотельные на АИГ:  (с

(с  10,06 мкм и мощностью 10-60 Вт) и газовые на

10,06 мкм и мощностью 10-60 Вт) и газовые на  (с

(с  = 10,6 мкм и мощностью до 150 Вт), которые работают как в непрерывном, так и импульсном режимах. В твердотельных лазерах используют более простую и дешевую оптическую систему, изготовленную из оптического стекла. В лазерах на

= 10,6 мкм и мощностью до 150 Вт), которые работают как в непрерывном, так и импульсном режимах. В твердотельных лазерах используют более простую и дешевую оптическую систему, изготовленную из оптического стекла. В лазерах на  применяют дорогостоящую оптику. Так как имеется большой выбор марок оптического стекла по сравнению с дорогими материалами, то это позволяет создавать для твердотельных лазеров более совершенные оптические системы и быстро вносить в них изменения.

применяют дорогостоящую оптику. Так как имеется большой выбор марок оптического стекла по сравнению с дорогими материалами, то это позволяет создавать для твердотельных лазеров более совершенные оптические системы и быстро вносить в них изменения.

Таким образом, лазеры на АИГ:  являются более перспективными для лазерной ПОДП по сравнению с С02 лазерами.

являются более перспективными для лазерной ПОДП по сравнению с С02 лазерами.

Однако в некоторых случаях удобнее использовать лазеры на  , поскольку они обеспечивают большую (в сравнении с лазерами на АИГ:

, поскольку они обеспечивают большую (в сравнении с лазерами на АИГ:  ) мощность.

) мощность.

В большинстве случаев для лазерной ПОДП рекомендуется лазерное излучение с плотностью энергии 105 - 107 Вт/см2 при фокусировании излучения в пятно диаметром -10 - 100 мкм.

Рис. 7.17.Пайка оплавлением дозированного припоя с использованием лазерного излучения: а - оборудование для лазерной пайки; б - температурно-временной режим пайки плоского 100-выводного корпуса БИС с L-образными выводами; в - основные зоны нагрева при монтаже. Зонам нагрева A, В и С соответствуют кривые A, В и С на графике б. Мощность излучения в пучке -200 Вт.

На рис.7.17,а представлена установка лазерной ПОДП с применением твердотельного лазера на АИГ:  и системы разложения лазерного пучка, пайка проводится в импульсном режиме. Характерным для такой пайки является образование зоны нагрева вокруг места расплавления припоя (см. рис.17б,в) вследствие отражения части энергии оптического излучения в первый момент времени. Однако это не оказывает существенного влияния на качество пайки, если контактируемые материалы имеют хорошую теплопроводность. В противном случае рекомендуется выбирать корпуса с планарными выводами либо технологические средства защиты элементов ПМК от перегревов. Возможными дефектами лазерной ПОДП являются шарики припоя (если происходит разбрызгивание припоя вследствие перегрева и испарения припойной пасты, что может наблюдаться преимущественно в импульсном неоптимально подобранном режиме работы лазера либо в случае неоптимального режима подсушки припойной пасты), а также разрушения основания КП лазером (при сбое механизма фокусировки лазерного луча либо отсутствии технологических средств защиты КП (использование флюсов, отражающих покрытий) при работе с

и системы разложения лазерного пучка, пайка проводится в импульсном режиме. Характерным для такой пайки является образование зоны нагрева вокруг места расплавления припоя (см. рис.17б,в) вследствие отражения части энергии оптического излучения в первый момент времени. Однако это не оказывает существенного влияния на качество пайки, если контактируемые материалы имеют хорошую теплопроводность. В противном случае рекомендуется выбирать корпуса с планарными выводами либо технологические средства защиты элементов ПМК от перегревов. Возможными дефектами лазерной ПОДП являются шарики припоя (если происходит разбрызгивание припоя вследствие перегрева и испарения припойной пасты, что может наблюдаться преимущественно в импульсном неоптимально подобранном режиме работы лазера либо в случае неоптимального режима подсушки припойной пасты), а также разрушения основания КП лазером (при сбое механизма фокусировки лазерного луча либо отсутствии технологических средств защиты КП (использование флюсов, отражающих покрытий) при работе с  лазерами в режиме повышенной плотности энергии излучения).

лазерами в режиме повышенной плотности энергии излучения).

При разработке ЭУ следует помнить, что металлы лучше поглощают коротковолновое, а органические диэлектрики - более длинноволновое оптическое излучение. Важно также знать специфику процессов ПОДП в непрерывном и импульсном режимах работы лазеров для правильного выбора соответствующего типа оборудования и средств его автоматизации.

Следует также отмстить, что лазерная ПОДП не является альтернативой другим способам ПОДП, а скорее их удачно дополняет, например, при монтаже (и демонтаже) особо сложных ЭУ с повышенной плотностью монтажа и сложными конструкциями ПМК (в том числе термочувствительными), существенно отличающимися массой и габаритами. А главное - лазерная ПОДП незаменима для монтажа специальной высоконадежной аппаратуры, когда главным является качество и надежность паянных соединений, а не производительность технологического оборудования.

Групповая ПОДП контактным нагревом.

Пайка контактным нагревом (ПКН), т.е. нагретым инструментом (обычным паяльником, многожальным паяльником, микропаяльником, термокарандашами со специальными электродами и т.д.), известна как широко распространенный и хорошо освоенный способ единичного или группового мокроконтакти-рования в технике ТМ и при монтаже ГИС (и МСБ), поэтому естественно, что групповая ПКН была раньше других способов приспособлена для ТПМК. При освоении ТПМ было разработано большое разнообразие инструментов для групповой ПКН, а для монтажа ЭУ на нагревостойких КП (например, на керамике) - различных нагреваемых приспособлений (типа плиты, конвейерной ленты, транспортера с набором специальных пластин и др.).

Точность совмещения выводов ПМК с контактными площадками КП при одновременной сборке и монтаже ЭУ с применением, например, цангового инструмента зависит от его конструкции и способа позиционирования на знакоместе КП, а выход годных изделий - от количества качественных (годных) паянных соединений (контактов ПМК с КП). Выход годных ЭУ можно оценить по частоте появления дефектов Я в местах пайки. Если в общем виде вероятность получения одного годного контакта определяется как  то для изделия с числом контактов N она может быть представлена как Р =

то для изделия с числом контактов N она может быть представлена как Р =  . Допустимая частота дефектов, обеспечивающая требуемый выход годных изделий, пекле ПКН с помощью инструмента в ТМ значительно выше, чем при ПМ.

. Допустимая частота дефектов, обеспечивающая требуемый выход годных изделий, пекле ПКН с помощью инструмента в ТМ значительно выше, чем при ПМ.

И все же разновидности инструментальных способов ПКН малоперспективны для ТПМ, поскольку ограничивают плотность монтажа и низкопроизводительны, кроме того, для каждой конфигурации выводов и размеров корпуса ПМК требуется индивидуальная оснастка, а с увеличением количества выводов ПМК (при шаге выводовменее 1,0 мм) такие способы неэффективны (так как при этом еще и возрастает частота появления дефектов). В настоящее время ПКН с помощью специальных инструментов используется в ТПМ для изготовления макетных образцов ЭУ и ремонта смонтированных изделий. В этих случаях ПКН осуществляют в импульсном режиме в диапазоне температур 220 - 270 °С с приложением к инструменту небольшого усилия (не более 100 г).

ПОДП на нагретой плите или другие приспособлении (как разновидность способа ПКН) используется в ТПМ для изготовления малогабаритных ЭУ (в том числе и МСБ) на КП из высоконагревостойких (выдерживающих темперу порядка 300°С и более при непрерывном нагреве во время пайки) и высокотеплопроводящих материалов. Однако для уменьшения времени пайки и избежания в изделиях градиентов температуры часто комбинируют контактный нагрев с нагретым инертным газом и (или) ИК излучением.

Дата добавления: 2015-08-17; просмотров: 436 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Общие требования к процессу и режимам пайки | | | Гибкая автоматизация технологических процессов. |