Читайте также:

|

Как было отмечено выше, при ПМ пайка занимает важное место, так как оказывает большое влияние на основные параметры этой технологии, в частности на качество и стоимость конечной продукции.

Известно, что в общем случае долговечность паяного соединения зависит от его способности сопротивляться без разрушения при повторных напряжениях, возникающих в процессе испытаний готовых изделий.

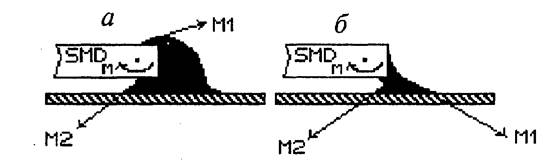

Если в традиционном монтаже в отверстия качество паяного соединения обеспечивается также и механическим креплением выводов ЭРЭ, то при ПМ под высоким качеством пайки следует понимать, прежде всего получение «упругих» мест пайки (рис.7.1), в которых высота гантели припоя на торцах и выводах компонентов не должна превышать 2/3 высоты корпуса.

Избыток припоя будет способствовать также смещению компонента во время пайки из-за возникающих результирующих моментов, схема которых показана на рис. 7.2. Поэтому важным требованием, предъявляемым к процессу пайки, является обеспечение упругих паяных соединений и их повторяемости в технологических циклах производства ПМ-изделий.

Рис.7.1. Виды паяных соединений ПМ-компонентов

Рис. 7.2. Моменты сил, возникающие при неупругом и упругом соединении: а - неупругое соединение; б — упругое соединение

Рис. 7.3. Типовой температурно-временной профиль процесса пайки в парогазовой фазе.

Проведенные рядом фирм исследования позволили установить соотношения между размерами контактной площадки и объемом припойной пасты, обеспечивающие образование упругой формы соединения.

Повторяемость же результатов пайки зависит от стабильности технологических режимов пайки, конструктивных размеров элементов монтажа, свойств применяемых материалов.

Значительное влияние на качество пайки оказывает температурно-временной профиль процесса. Как видно из рис. 7.3–7.5, основные методы оплавления припоя (в парогазовой фазе, ИК-нагрев и обдувом нагретым воздухом (принудительной конвекцией)) обеспечивают различные температурно-временные диаграммы нагрева. Поэтому температурно-временной профиль процесса пайки должен быть обоснованно определен (исходя из конструктивных особенностей ПМ-изделия, применяемых материалов и др.) до выбора метода и оборудования для пайки.

Рис.7.4. Типовой температурно-временной профиль процесса ИК-пайки

Рис. 7.5. Типовой температурно-временной профиль процесса пайки принудительной конвекцией

Как видно из приведенных зависимостей, в общем случае процесс оплавления припоя можно разделить на три фазы: предварительный нагрев, оплавление и охлаждение. Фаза предварительного нагрева создает благоприятные предпосылки для качественного оплавления припоя. В частности, во время этой фазы происходит равномерный нагрев до требуемой температуры платы и компонентов, испарение растворителя из припойной пасты, удаление оксидных пленок за счет действия флюса и расплавление частиц припойной пасты. Непосредственно фаза оплавления припоя протекает при температуре, превышающей температуру плавления применяемого сплава, что обеспечивает снижение сил поверхностного натяжения припоя, увеличение смачиваемости соединяемых поверхностей. Время выдержки изделия при этой температуре оказывает существенное влияние на качество пайки. Длительность и температурный профиль фазы охлаждения также влияют на свойства паяного соединения, в частности, на этой фазе формируются требуемая зёренная структура сплава (должна формироваться мелкозернистая структура) и уровень остаточных напряжений. Рекомендуемый режим охлаждения — 1-2 °С/с, хотя могут применяться охлаждения со скоростями до 5 °С/с.

На выбор температурно-временного профиля пайки оказывает влияние и материал платы. В частности, высокоскоростной нагрев может привести к появлению трещин в слоистом материале платы и отслоению металлизации. Необходимо учитывать также и допустимую температуру нагрева материала, выше которой происходит резкое изменение его свойств, в частности, материал становится пластичным и сама плата теряет жесткость. Для каждого материала эта температура известна (для стеклоэпоксида — 120-130 °С) и является основой для выбора температурно-временного профиля. Установлено, что значительного изменения свойств материала не наблюдается при превышении этой температуры в течение 120 с.

Температурно-временной профиль процесса пайки оказывает также влияние на действие флюса. В этом отношении необходимо учитывать две характеристики: температуру активации флюса и время, необходимое для активации флюса. Флюс должен быть активированным в течение времени, достаточного для растворения оксидных пленок с контактных площадок, выводов компонентов и припойной пасты. В идеале эти процессы должны завершиться до начала полного расплавления припоя. Установлено, что для большинства применяемых флюсов температура активации составляет 110-120 °С, требуемое время активированного состояния от 30 до 90 c.

При основной фазе плавления температура нагрева припоя должна на 25-40 °С в течение 20—60 с превышать температуру плавления. Это, как отмечалось выше, обеспечивает качественное смачивание поверхностей соединяемых деталей. При выборе температурно-временного профиля необходимо учитывать также и допустимые температуры нагрева компонентов, особенно активных. Большинство таких компонентов могут подвергаться без разрушений воздействию температур 210-220 °С в течение 20-60 с. Более точные допустимые температурные воздействия должны оговариваться в технических условиях на компоненты.

Критичны к высокоскоростным тепловым воздействиям и ПМ-конденсаторы, в которых тепловой удар может вызвать появление трещин и отслоение металлизации. Рекомендуемая скорость изменения температуры при пайке конденсаторов составляет не более 2 °С/с. Хотя уже имеются конструкции, выдерживающие без разрушения нагрев/охлаждение со скоростью 3-6°С/с.

Высокоскоростной нагрев может вызвать и разрушение корпусов ИМС, в частности, из-за расширения и выделения содержащейся в материале влаги. Для предотвращения этого явления применяется тщательная предварительная очистка и сушка корпусов.

Важное значение для выбора времени активации флюса имеет качество очистки от загрязнений и оксидных пленок выводов компонентов.

Пайка с использованием волн припоя (ПВП).

ПВП одной из первых применялась на ранних стадиях появления ТПМ и в основном при реализации смешанных вариантов сборки и монтажа изделий. На практике было установлено, что качество паяных соединений в значительной степени определяется геометрическими размерами волны, скоростью истечения и другими ее характеристиками. В первых образцах оборудования для ПВП использовалась симметричная волна, при этом расплавленный припой распространялся горизонтально вдоль платы, что приводило к образованию в процессе пайки множества дефектов (наплывы припоя, непропаи, неравномерное смачивание припоем мест контактирования и др.). Создание однородного управляемого вертикального потока асимметричной волны позволило значительно улучшить качество пайки. Но по мере повышения плотности монтажа возрастает и вероятность возникновения перемычек между проводниками при пайке, так называемое "шунтирование элементов". Для избежания этого сразу после ПВП, когда припой еще находится в расплавленном состоянии, стали применять специальный дешунтирующий нож, направляющий струю горячего инертного газа в место пайки с целью удаления излишков припоя. В настоящее время такое приспособление (а иногда и несколько приспособлений) используют для разнообразных очисток плат после ПВП.

Совершенствование оборудования и приспособлений (в частности сопел) для ПВП способствовало получению управляемой селективной высокоскоростной волны припоя (скорость движения 90 см/с), которая не оставляла перемычек между проводниками, расположенными с промежутками 0,2 - 0,3 мм. В этом случае волна формировалась с помощью специальной щели и магнитного поля, направленного вертикально по отношению к поверхности припоя, поэтому амплитуда волны, а следовательно, и высота пайки регулировались автоматически.

Однако при увеличении плотности и разнообразия размещения ПМК типичными дефектами ПВП становятся непропаи (вследствие экранирования корпусом компонента места пайки и передозировки припоя (рис.7.6)). Выделение газообразных продуктов взаимодействия флюса с припоем и паяемыми материалами также ухудшает качество пайки (газообразные продукты могут захватываться волной и в дальнейшем попадать в места паек, образуя раковины и непропаи, а также препятствуя равномерному дозированию припоя). Поэтому преобладающей становится ПДВП (рис.2) с регулируемыми скоростью истечения припоя, амплитудой и шириной волн, температурно-временным режимом, составом и уровнем припоя в ванне, а также скоростью движения конвейера. Параметры волн подбираются таким образом, чтобы первая волна (узкая, высокая, скоростная и турбулентная) обеспечивала полную смачиваемость припоем всех монтируемых соединений на плате, а вторая (финишная, широкая, низкая, ламинарная, с малой скоростью истечения) удаляла излишки припоя, вынося их в общий поток (рис.7.7,а) и предотвращая наплывы и затекания припоя. Наклон конвейерной ленты с монтируемыми изделиями под углом 7-10° обеспечивает лучшее смачивание припоем мест пайки. На рис.7.7–7.6 приведен рекомендуемый температурно-временной режим всего цикла микроконтактирования.

При полном переходе к ТПМ ПДВП представляется малоэффективной, особенно в случае монтажа компонентов с I-, J-образными и планарными выводами корпусов (при шаге выводов менее 1,0 мм), а также безвыводных кристаллодержателей. Кроме того, для всех разновидностей волновых паек качество паяных соединений зависит от размеров и конфигурации контактных площадок, на которых осуществляется пайка, что следует учитывать при проектировании. Для улучшения качества ПДВП рекомендуется:

Рис.7.6.Типичные дефекты пайки волной припоя: а - непропаи из-за эффекта ''затенения"; б - передозировка припоя из-за неоптимального проектирования КП. 1 - направление движения фронта волны припоя; 2 - КП; 3 - компонент типа SO; 4 - клеевая капля, фиксирующая компонент; 5 - направление движения КП; 6 - чип-компонент; 7 - наплывы избыточного припоя, 8 - перемычка избыточного припоя, замыкающая компоненты

Рис.7.7.Схема реализации процесса пайки двойной волной припоя (а) и ее типичный температурно-временной режим (б): I - турбулентная, скоростная. узкая. высокая первая волна припоя: 2 - ламинарная, плавная, широкая, низкая вторая волна припоя; 3 - КП; 4 - ТМК: 5 - ПМК: 6 - дешуитирующий нож; 7 - струя горячего инертного газа: 8 - направление движения КП; 9 - подача припоя; I - этап предварительного нагрева; II - этап окончательного нагрева: III - этап пайки: IV - этап охлаждения

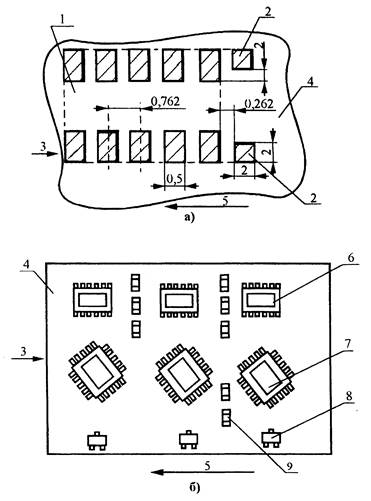

Рис. 8. Технологические рекомендации по проектированию знакомест ИС (а) и ориентации ПМК (б) на КП для пайки двойной волной припоя: 1 - знакоместо корпуса типа SOIC; 2 - технологические контактные площадки. (ловушки припоя); 3 - направление движения фронта волны припоя; 4 - КП; 5 - направление движения КП; 6 - корпус типа SOIC; 7 - корпус типа PLCC;8 - корпус типа SOT;9 - чип-компонент

- использовать предварительный подогрев при температуре 80-130 °С

(уменьшает термоудар монтируемого изделия и устраняет разбрызгивания

припоя);

- применять автоматизированные модули пайки со встроенным

дешунтирующим ножом и средствами контроля необходимых параметров;

- тщательно подбирать параметры технологической среды, особенно для первой волны припоя с учетом типа и количества выводов ПМК;

- для улучшения смачиваемости паяемых соединений припоем, флюсование следует выполнять с применением смеси флюса с изопропанолом;

- для уменьшения шлакообразования и снижения поверхностного натяжения припоя во время пайки в ванну с припоем можно добавлять специальные масла (пальмовое и др.) либо мраморные шарики (диаметром не более 20 мм), однако их содержание должно быть строго контролируемым;

- на этапе разработки КП учитывать специальные правила проектирования для ПДВП: на КП должны быть, технологические отверстия для отвода газообразных продуктов пайки, а также технологические площадки (ловушки припоя) в конце знакоместа, "затягивающие на себя" излишки припоя (рис.8,а); длина контактных площадок, выступающих за пределы выводов ПМК, должна быть минимальной во избежание растеканий припоя между выводами; должно быть предусмотрено конформное покрытие; размещение ПМК по отношению к движущейся волне должно соответствовать указанному на рис.8,6;

- каждая волна должна иметь отдельные сопла, насос и блок управления, а также средства контроля ее параметров;

- для снижения растворимости материалов выводов ПМК и контактных площадок КП припоем в ванну следует добавлять 1 - 2 % меди, если материалы выводов ПМК не содержат никелевый барьерный слой.

Дата добавления: 2015-08-17; просмотров: 129 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Общие сведения. | | | Пайка оплавлением дозированного припой в парогазовой среде |