Читайте также:

|

Процесс пайки в парогазовой среде начинается с нанесения способом трафаретной печати припойной пасты на контактные площадки ПП. Затем на поверхность платы устанавливаются поверхностно монтируемые элементы электронной техники. Такая техника пайки применима к коммутационным платам без монтируемых в отверстия компонентов, т.е. с набором только поверхностно монтируемых компонентов любых типов.

Рис.4. Фрагменты процесса пайки двойной волной припоя; a – схема реализации процесса пайки двойной волной припоя (ДВП); б – температурно-временной режим процесса пайки ДВП; 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК; I – этап предварительного нагрева; II – этап окончательного нагрева; III – этап пайки; IV – этап охлаждения.

В ряде случаев припойную пасту после нанесения просушивают с целью удаления из ее состава летучих ингредиентов или предотвращения смещения компонентов непосредственно перед пайкой. После этого плата нагревается до температуры расплава припойной пасты. В результате образуются паяное соединение между контактной площадкой платы с выводами ПМ ИЭТ.

Метод пайки в парогазовой среде является разновидностью пайки расплавом дозированного припоя (рис.5.), в ходе которой пары специальной жидкости конденсируется на коммутационной плате, отдавая скрытую теплоту парообразования открытым участком ПУ. При этом припойная паста расплавляется и образует галтель между выводом компонента и контактной площадкой платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается нагрев пасты. Повышение температуры платы, от ее начальной температуры до температуры расплавленного припоя, осуществляется очень быстро и не поддается регулированию. Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой. Температура расплава припоя также не регулируется и равна температуре кипения используемой при пайке жидкости.

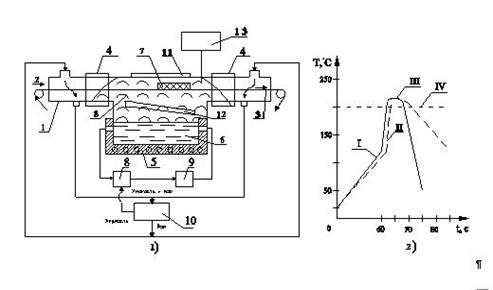

Рис.5. Схемы рабочих контейнеров для реализации пайки ОДП в ПГС; 1 – c однопаровой зоной, непрерывного действия с замкнутым технологическим циклом; и температурно-временной режим ПОДП в ПГС (2); 1 – корпус контейнера; 2 – подача платы с ПМК; 3 – конвейер; 4 – охладитель; 5 – нагреватель; 6 – жидкость-теплоноситель; 7 – плата с ПМК; 8 – фильтр; 9 – насос; 10 – сепаратор; 11 – окно для наблюдения за процессом пайки; 12 – сборник продуктов флюсования; 13 – индикатор параметров технологической среды (уровня пара, температуры) и счетчик изделий; I, II – соответственно температурный профиль при нагреве ПМК(ИС) и основания платы; III – температура кипения рабочей жидкости-теплоносителя (215 єС); IV – температура оплавления припойной пасты (196 єС).

Дата добавления: 2015-08-17; просмотров: 248 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Пайка волной припоя | | | Пайка оплавлением дозированного припоя инфракрасным нагревом |